Способ сжижения природного газа и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к низкотемпературному сжижению газа, например природного газа. При реализации способа вихревую трубу размещают вертикально в трехсекционной емкости-сепараторе, разделенной горизонтальными перегородками. В средней секции горячий конец вихревой трубы охлаждают холодным потоком, поступающим тангенциально из нижней секции после рекуперации теплоты при охлаждении исходного потока газа на входе в вихревую трубу в нижней секции. Из горячего потока сепарируется жидкая фаза, которая смешивается с поступающей жидкой фазой холодного потока и с отсепарированной остаточной жидкой фазой, выделенной в верхней секции емкости-сепаратора. Газообразная фракция выводится из верхней секции, а сжиженная фракция выводится из средней секции. Устройство содержит адсорбер, фильтр, теплообменник, вихревую трубу с охлаждаемым горячим концом трубы. Горячий конец трубы имеет сепарационное устройство в виде соосно установленного внутреннего конуса в конической части горячего конца с возможностью изменения зазора между коническими поверхностями. Внутренний конус в верхней части имеет донышко, соединенное с цилиндической частью, в верхней части которой имеются сквозные прямоугольные окна, находящиеся в верхней секции емкости. Цилиндрическая часть соединена со штоком с рукояткой, выходящей за пределы емкости, шток закреплен во втулке с резьбой. В верхней секции емкости размещено регулирующее устройство для изменения расхода газа. Использование изобретения позволит повысить эффективность сжижения газа. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к низкотемпературному сжижению природного газа или другого низкомолекулярного газа, например, нефтяного или нефтехимического и может использоваться на газораспределительных станциях (ГРС), в производстве и хранении сжиженных газов в качестве моторных топлив, применяемых в автотранспорте, в газовой и других отраслях промышленности.

Сжижение природного газа осуществляется с использованием криогенных процессов, основанных на редуцировании высоконапорного газа,. находящегося в магистральном газопроводе до сравнительно низкого давления, при котором находится сжиженный газ, отправляемый потребителю. Указанная технология относится к классу вихревых труб, работающих с применением эффекта Ранка-Хильша.

Известны способы и установки для сжижения природного газа например, (патент RU 2298725, F17C 9/02, 2005-[1]), в которых используется подземное резервное хранилище сжиженного природного газа (СПГ), работающее в совокупности с расходным хранилищем СПГ. Целью использования расходного хранилища является пополнение испарившегося в подземном хранилище СПГ, а также выдача части СПГ - потребителю через регазификатор, одновременно поддерживая гарантированное избыточное давление газа в подземном и резервном хранилищах посредством переключения регазификаторов.

Несмотря на достигнутые цели, а именно - стабильную работу и безопасное хранение в подземном хранилище СПГ с одновременной подачей потребителю необходимого объема газа из расходного хранилища, данный способ имеет следующие недостатки:

- пополнение сжиженным газом подземного хранилища осуществляется только из расходного хранилища;

- отсутствует процесс сжижения испарившейся части газа в подземном хранилище СПГ;

- без использования холодильных циклов сложно поддерживать ритмичную работу отпуска готового продукта потребителям, эффективное и безопасное хранение СПГ, из-за внешних теплопритоков и естественного испарения газа в хранилище СПГ.

Известен способ (патент RU 2157487, F25J 1/00, 1999-[2]), в котором исходный поток газа делится на два, одна часть поступает на захолаживание и сжижение, а другая- в вихревую трубу с образованием холодного и горячего потоков. Холодный поток охлаждает первую часть потока газа, а горячий поток газа после редуцирования поступает потребителю.

Техническим результатом заявленного изобретения является возможность утилизации холода, образующегося при редуцировании, позволяющего сжижение газа осуществлять бескомпрессорным способом, однако, ему присущи недостатки:

- на редуцирование в вихревую трубу подается часть общего потока газа, поэтому сжижению подвергается только часть этого потока;

- другая часть редуцируется посредством обычного дроссельного вентиля, что, как известно, менее эффективно, по сравнению с вихревой трубой;

- на очистку поступает та часть газа, которая дросселируется вентилем, а не наоборот. Именно, эта часть потока газа, поступающего в вихревую трубу должна быть очищенной от примесей, т.к. при сверхвысоких скоростях возможна "забивка" сопла, вследствие кристаллообразования;

Прототипом заявляемого изобретения, в части способа является (патент JP 3492388, В 26193797А, 1992 - [3]), в котором исходный поток газа после сжижения в низкотемпературном блоке, подается в переохладитель. Выходящий из переохладителя поток газа делится на две части - основной и дополнительный.

Основной поток газа после дросселирования вентилем поступает в емкость-сборник готового продукта. Дополнительный поток, отбираемый после переохладителя (до вентиля), дросселируется другим вентилем и доохлаждает в переохладителе основной поток газа. Дополнительный поток газа на выходе из переохладителя смешивается с испарившейся частью сжиженного газа, прошедшего дроссельный вентиль, а затем теплообменник, расположенный в нижней части емкости-сборника сжиженного газа и после смешения, поступает в компрессор подачи товарного газа.

Несмотря на достигнутый результат - получение сжиженного и газообразного товарных продуктов, предлагаемый способ имеет недостатки:

- нерациональное использование давления магистрального газопровода, в частности, после сжижения газа в низкотемпературном блоке, проводится многократное редуцирование газа дроссельными вентилями;

- усложненная схема холодильных циклов, т.к. уже сжиженный газ многократно подвергается дросселированию посредством вентилей;

- экономически неоправданно использование компрессора для подачи газообразного продукта потребителю после переохладителя. Целесообразно отбор газообразного продукта осуществлять из верхней части емкости-сборника, находящейся под давлением сжиженного продукта, выполняющего функции сепаратора.

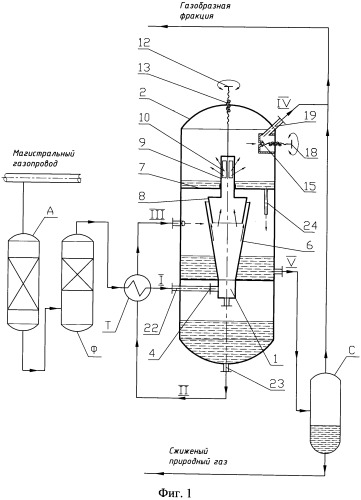

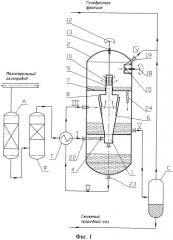

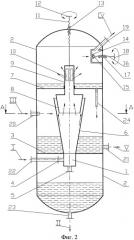

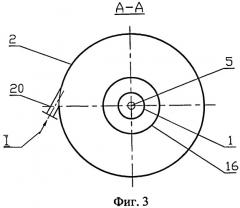

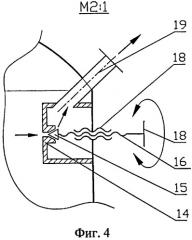

На фиг.1 изображена принципиальная технологическая схема для реализации заявляемых способа и устройства для его осуществления. На фиг.2 - емкость-сепаратор с вихревой трубой (увеличено). На фиг.3 - сечение А-А емкости-сепаратора по фиг.2. На фиг.4 - регулирующее устройство расхода горячего потока (вихревой трубы) из емкости-сепаратора.

На фигурах 1, 2, 3 и 4 представлены: А - адсорбер от влаги; Ф - фильтр от механических примесей; Т - теплообменник рекуперативного типа; С - сборник СНГ; I - поток входа исходного потока газа в вихревую трубу; II - поток выхода сжиженного газа из нижней секции емкости-сепаратора; III - поток сжиженного газа после теплообменника Т; IV - поток выхода газообразной фракции; V - поток выхода СПГ; 1 - вихревая труба; 2 - трех секционная емкость-сепаратор; 3 - нижняя горизонтальная перегородка; 4 - патрубок ввода исходного потока газа I в вихревую трубу; 5 - диафрагма вихревой трубы; 6 - конический горячий конец вихревой трубы; 7 - верхняя горизонтальная перегородка; 8 - полый конус элемента сепарирующего устройства; 9 - цилиндрическая часть сепарирующего устройства; 10 - окна цилиндрической части 9; 11 - винтовой шток; 12 - рукоятка винтового штока 11; 13 - винтовая втулка; 14 - корпус золотникового устройства; 15 - регулирующий игольчатый клапан; 16 - винтовой шток регулирующего клапана; 17 - винтовая втулка; 18 - рукоятка винтового штока 16; 19 - патрубок выхода газообразной фракции; 20 - патрубок тангенциального ввода холодного потока; 21 - патрубок выхода СПГ; 22 - патрубок исходного потока газа в вихревую трубу; 23 - патрубок выхода сжиженного газа из нижней секции емкости-сепаратора; 24 - сливной патрубок отсепарированной жидкой фазы из верхней секции емкости.

Сущность предлагаемого изобретения способа сжижения природного газа и устройство для его осуществления поясняется фигурой 1 и фигурой 2.

Исходный поток газа I, предварительно осушенный от влаги в адсорбере А и очищенный от механической пыли в фильтре Ф, предварительно охлаждается в рекуперативном теплообменнике Т жидкой фазой II, поступающей из нижней части емкости-сепаратора и поступает на вход вихревой трубы, расположенной в нижней части секционированной емкости-сепаратора.

В вихревой трубе, имеющей холодный и горячий концы образуются соответственно холодный и горячий потоки газа. Дополнительно из горячего потока газа вследствие его охлаждения, циркулирующим по наружной поверхности вихревой трубы холодным потоком III, происходит конденсация жидкой фазы, которая после сепарации выделяется в верхней части емкости-сепаратора, а затем отводится в среднюю часть емкости-сепаратора, откуда выводится в качестве товарного продукта - СПГ V. Горячий поток после его сепарации от жидкой фазы выводится в качестве газообразного продукта IV.

Основная сепарация жидкой фазы из горячего потока газа осуществляется в средней секции емкости-сепаратора, откуда сжиженный газ выводится в качестве готового продукта.

Таким образом, по сравнению с известными способами сжижения газа, предлагаемый способ обладает существенными преимуществами:

- на редуцирование подается весь поток исходного газа, предварительно охлажденный в рекуперативном теплообменнике обратных потоков, причем охлаждение производится холодным потоком газа с наиболее низкой температурой, выходящим из вихревой трубы;

- предлагаемый способ включает последовательное ступенчатое охлаждение исходного газа, получение двухфазного потока, конденсацию и сепарацию основной и остаточной жидкой фазы из газа, с получением сухого и сжиженного газа в качестве готовых продуктов;

- отсутствие многоступенчатого редуцирования, осуществляется максимально эффективное использование высокого давления магистрального газопровода с помощью вихревой трубы;

- минимальные холодопотери, за счет помещения генератора холода-вихревой трубы в секционную емкость, позволяющую осуществить комплексно процессы охлаждения, конденсации, разделения и сепарации в одном аппарате.

Для выполнения технического результата способа сжижения газа в вихревой трубе, размещенной в емкости-сепараторе осуществляется, при условии выполнения перепада давления до и после вихревой трубы, а, следовательно, на входе в емкость и на выходе из нее, регулированием отбора горячего потока газа. Для наиболее эффективной работы вихревой трубы необходимо поддержание отношение давлений P1/P2≤4÷4 и режима работы вихревой трубы при µ=0,5÷0,6, где µ - доля холодного потока по отношению к исходному.

Аналогом устройства для реализации предлагаемого способа сжижения газа является способ (патент RU 2157487, F25J 1/00, 1999 - [2]).

Работа устройства предусматривает деление исходного потока на две части, одна поступает на охлаждение в теплообменник холодным потоком вихревой трубы, а другая часть в вихревую трубу. Холодный поток после теплообменника, а горячий поток из вихревой трубы выводятся в качестве готовых продуктов, соответственно сжиженного и газообразного газов.

Как уже было отмечено, при рассмотрении данного способа и устройства для его реализации, ему присущи следующие недостатки.

- на разделение в вихревую трубу поступает только часть потока (0,05÷0,2 от общего расхода газа);

- энергетическому разделению в вихревой трубе подвергается только часть общего потока газа, другая часть сжижается в теплообменнике, за счет холодного потока вихревой трубы, а затем дросселируется в сборник готового продукта сжиженного газа;

- несепарируемый горячий поток вихревой трубы отправляется сразу потребителю в виде газообразной фракции, но он содержит жидкую фазу, а потому целесообразна сепарация двухфазного потока.

Наиболее близким по технической сущности изобретения, реализующего способ является прототип устройства (патент RU 2285212, F25J 1/00, 2004 - [4]).

Технический результат устройства достигается тем, что исходный поток после очистки разделяют на три потока.

Первый поток направляют в разделительную вихревую трубу, второй поток соединен- с последовательной системой рекуперативных теплообменников и с дроссельным устройством, третий поток с соединен с вихревой трубой с дополнительным потоком, холодный поток из которой после редуцирования и рекуперативных теплообменников направляют в сеть газообразного продукта, горячий поток отправляют потребителю редуцированного газа более высокого давления.

Деление исходного потока газа на три линии, наличие двух вихревых труб и минимум трех дроссельных устройств усложняет технологическую схему процесса, требует значительного исходного давления для многоступенчатого редуцирования газа.

Как известно, эффективная работа вихревой трубы зависит от стабильного перепада давлений до и после нее, а наличие дополнительных дроссельных устройств, работающих на эффекте Джоуля-Томсона и, также требующих необходимого перепада давления, вызывает сложности в поддержании стабильного режима.

Отмеченные недостатки устранены в предполагаемом изобретении устройства. Сущность устройства для реализации предлагаемого способа приведена на фигуре 2 и фигуре 3.

Устройство включает адсорбер (осушитель) А, фильтр Ф, теплообменник Т (на фиг.2, 3 и 4 не показаны), вихревую трубу 1, размещенную вертикально в трехсекционной емкости-сепараторе 2 и, закрепленную на нижней горизонтальной перегородке 3 таким образом, что в нижней секции емкости расположен патрубок 4 ввода исходного потока газа I и холодный конец с диафрагмой 5 вихревой трубы 1. В средней секции емкости-сепаратора 2 расположен конический горячий конец 6, который сверху перекрывается верхней горизонтальной перегородкой 7 на некотором расстоянии от среза конического конца 6, образуя некоторый зазор. В верхней горизонтальной перегородке 7 имеется цилиндрическое отверстие равное диаметру цилиндрической части сепарирующего устройства 9 соединенного с полым конусом 8, что позволяет при осевом перемещении конуса 8 регулировать зазор между конической внутренней поверхностью горячего конца вихревой трубы и конусом с цилиндрической вставкой. Внутри конического конца 6 вихревой трубы 1 установлен полый конус 8 с донышком вверху и цилиндрической части сепарирующего устройства 9, в верхней части которой имеются окна 10 по его периферии. На верхнем конце устройства 9 закреплен винтовой шток 11 с возможностью осевого перемещения посредством вращения рукоятки 12, и жестко связанных с винтовым штоком цилиндрической части сепарирующего устройства 9 и полого конуса 8. Винтовой шток 11 с рукояткой 12 выведены из верхней секции емкости-сепаратора 2 за ее пределы через винтовую втулку 13.

В верхней секции емкости установлен корпус золотникового устройства 14 с регулирующим игольчатым клапаном 15 связанным винтовым штоком 16 через винтовую втулку 17 с рукояткой 18, расположенной снаружи емкости-сепаратора 2. К корпусу золотникового устройства 14 подведен патрубок 19, который также закреплен на стенке емкости-сепаратора 2.

В средней секции емкости-сепаратора 2 имеется патрубок тангенциального ввода 20 сжиженного газа III, патрубок 21 вывода сжиженного газа (поток V).

В нижней секции емкости-сепаратора 2 имеется патрубок 22 ввода исходного потока газа I, и патрубок 23 вывода сжиженного газа.

В верхней секции имеется патрубок 19 вывода газообразной фракции IV, на верхней горизонтальной перегородке 7 имеется патрубок 24 для слива отсепарированного сжиженного газа.

По сравнению с известными изобретениями предлагаемое устройство имеет следующие преимущества:

- предлагаемое устройство представляет собой комбинацию нескольких аппаратов с законченными циклами процессов, в частности генератор холода и тепла, параметры которого рационально использованы для сжижения газа, образования двухфазных систем и разделения на составляющие фазы;

- комбинированный аппарат представляет собой вихревую трубу, заключенную в трехсекционную емкость, что позволяет эффективно использовать получаемый холод вихревой трубы для процессов конденсации, разделения и сепарации в разделенных секциях емкости;

- компактность конструкции и возможность регулирования осуществляемых процессов внутри емкости позволяет управлять производством, при получении требуемых параметров и качество товарных продуктов.

Заявленное устройство работает следующим образом.

Исходный поток газа I, после предварительного охлаждения жидкой сжиженной фракцией газа II, отбираемой из нижней части емкости-сепаратора 2, подается (посредством патрубка 22) в камеру энергетического разделения вихревой трубы 1, в которой образуются холодный и горячий потоки газа соответственно на диафрагме 5 (холодном конце вихревой трубы 1) и коническом конце 6 (горячем конце вихревой трубы 1).

Регулирование процессом сжижения и разделения образовавшейся смеси в полости вихревой трубы осуществляют золотниковым устройством 14, изменяя отбор горячего потока газа с помощью рукоятки 17 винтовым штоком 16 с клапаном 15. Регулирование сепарационным процессом осуществляется рукояткой 12, позволяющей изменять зазор между конической поверхностью горячего конца 6 вихревой трубы и полым конусом 8. Вывод горячего потока газа IV производится через патрубок 19.

В средней секции емкости-сепаратора 2 производится охлаждение горячего конца 6 вихревой трубы 1 циркулирующим холодным потоком сжиженного газа, отбираемого с нижней секции емкости-сепаратора 2 (поток II) после рекуперативного теплообменника Т (см. фиг.1) исходного потока газа, подаваемого тангенциально (поток III) через патрубок 20.

Остаточная жидкая фаза, сепарируемая в верхней секции емкости стекает через сливной патрубок 24, смешивается с сжиженной фракцией, находящейся в средней секции и отводится через патрубок 21, в качестве готового продукта потоком V в сборник СПГ - емкость С (см. фиг.1).

Для дополнительного разъяснения работы и достигаемого технического результата заявляемым изобретением можно отметить ниже следующее.

В известных изобретениях только часть потока подвергается вихревому сжижению, а остальная часть дросселируется посредством вентилей, что менее эффективно, так как при работе дроссельных вентилей используется только эффект Джоуля-Томпсона, а дросселирование в вихревых трубах используется результат охлаждения и сжижения от двух эффектов Джоуля-Томпсона и Ранка-Хильша, что более эффективно при сжижении всего потока исходного газа, так как:

- на редуцирование в вихревую трубу подается весь поток высоконапорного природного газа, с давлением газа, при котором он находится в магистральном газопроводе, поэтому сжижению и последующему разделению подвергается весь поток газа, а не его часть;

- при раздельной подаче газа в вихревую трубу и дроссельный вентиль, очистке подвергается только часть газа, которая дросселируется вентилем, а не та, которая поступает в вихревую трубу. Но, именно эта часть требует тщательной очистке, поскольку режим работы в вихревой трубе происходит при сверхвысоких скоростях, проходя через улитку сопла с минимальным щелевым сечением, что недопустимо при загрязненном газе, поскольку оно может быть забито примесями газа;

- в прототипе способа сжижения газа после низкотемпературного блока, предназначенного для сжижения газа, используется переохлаждающее устройство, с последующим ступенчатым дросселированием, посредством трех дроссельных вентилей для образования газожидкостной смеси и отделения сконденсированной жидкой фракции в емкости-сепараторе с встроенным теплообменником.

Это усложняет технологический процесс сжижения и выделения остаточной жидкой фазы из газа, поскольку для многоступенчатого дросселирования исходный поток сжижаемого газа должен обладать значительным начальным давлением.

В заявляемом способе вихревая труба размещена в секционной емкости-сепараторе, в которой происходят одновременно (в замкнутом пространстве) однократное редуцирование предварительно охлажденного всего (а, не части) исходного потока газа, его последующее сжижение и разделение с двухступенчатой сепарацией сжиженной фракции в сепарационном устройстве в средней и верхней секциях емкости и последующего вывода из секций разделенных товарных продуктов.

Причем процессы сжижения и сепарации осуществляются в емкости-сепараторе со встроенной в нее вихревой трубой, что позволяет осуществить все низкотемпературные процессы в одном аппарате, без холодопотерь во внешнюю среду.

Технический результат изобретения, более обстоятельно поясняется в следующем:

- исходный поток высоконапорного магистрального газа (с давлением 3,0-5,0 МПа), пройдя предварительную осушку и очистку, предварительно охлаждается в рекуперативном теплообменнике и поступает на вход вихревой трубы, находящейся в секционированной емкости-сепараторе. Охлаждение исходного газа с температурой порядка +(25-30)°C до -(1-15)°C осуществляется холодным потоком сжиженного газа, отбираемого из нижней секции емкости-сепаратора, имеющего температуру -(25-28)°C;

- в процессе вихревого энергоразделения охлажденного природного газа в вихревой трубе, (в режиме µ=0,5-0,6, где µ - доля холодного потока по отношению к исходному), холодный поток, представляющий собой сжиженную фракцию газа, накапливается в нижней секции, затем подается в среднюю секцию в качестве охлаждающего агента, посредством тангенциального ввода.

Благодаря тангенциальному вводу холодного потока и придания ему вращательного циркулирующего движения в средней секции, осуществляется эффективное охлаждение наружной конической поверхности горячего конца вихревой трубы;

- охлаждение наружной поверхности горячего конца вихревой трубы приводит к охлаждению закрученного горячего потока, находящегося внутри горячего конца вихревой трубы.

- в результате дроссельного расширения в сопле вихревой трубы, с одновременным процессом охлаждения, происходит вихревое энергетическое разделение вращающегося потока на осевой и периферийный;

- наличие сепарационного устройства на горячем конце вихревой трубы позволяет разделить и отсепарировать осевой поток, представляющей собой газообразную метановую фракцию, и периферийный, представляющий собой сжиженную фракцию углеводородов C3-C4, которые выводится в среднюю секцию.

Данный способ сжижения природного газа и устройство для его осуществления может быть реализован газораспределительных станциях (ГРС), а также на автономных производствах мобильных топлив и других производствах газоразделения. Актуальность предлагаемого способа сжижения природного газа состоит в том, что позволяет использовать магистральные газопроводы, которые решают не только сырьевую проблему и вопросы доставки данного вида сырья практически в любую точку России, но и использовать наличие в них значительного давления, которое позволяет применить высокоэффективные процессы сжижении, которые рассмотрены в предлагаемом изобретении.

Источники информации

1. Патент RU 2298725, F17C 9/02, 2005.

2. Патент RU 2157487, F25J 1/00, 1999.

3. Патент JP 3492388, В 26193797, 1992 - прототип способа.

4. Патент RU 2285212,F25j 1/00, 2004 - прототип устройства.

1. Способ сжижения природного газа, включающий предварительную осушку от влаги, очистку от механической пыли, охлаждение газа, дросселирование газа в вихревой трубе с получением холодного и горячего газообразных потоков и жидкого потока, отличающийся тем, что вихревую трубу размещают вертикально в трехсекционной емкости-сепараторе, разделенной горизонтальными перегородками, в средней секции горячий конец вихревой трубы охлаждают циркулирующим холодным потоком, поступающим тангенциально из нижней секции после рекуперации теплоты при охлаждении исходного потока газа на входе в вихревую трубу в нижней секции, при этом из горячего потока сепарируется жидкая фаза, которая смешивается с поступающей жидкой фазой холодного потока и с отсепарированной остаточной жидкой фазой, выделенной в верхней секции емкости-сепаратора, газообразная фракция выводится из верхней секции, а сжиженная фракция выводится из средней секции в качестве товарных продуктов.

2. Устройство для реализации способа по п.1, содержащее адсорбер, фильтр, теплообменник, вихревую трубу с охлаждаемым горячим концом трубы, отличающееся тем, что вихревая труба размещена в трехсекционной емкости-сепараторе вертикально, причем в нижней секции размещен холодный конец трубы, в средней секции размещен горячий конец трубы, имеющий сепарационное устройство в виде соосно установленного внутреннего конуса в конической части горячего конца с возможностью изменения зазора между коническими поверхностями, внутренний конус в верхней части имеет донышко, соединенное с цилиндической частью, в верхней части которой имеются сквозные прямоугольные окна, находящиеся в верхней секции емкости, цилиндрическая часть соединена со штоком с рукояткой, выходящей за пределы емкости, шток закреплен во втулке с резьбой, позволяющей при вращении рукоятки и соосном перемещении конусов изменять кольцевой зазор между ними, в верхней секции емкости размещено регулирующее устройство, состоящее из камеры с внутренним полым пространством и сквозным отверстием, шток с регулирующим игольчатым клапаном на конце и рукояткой для регулирования выходного отверстия в камере, для изменения расхода газа, патрубка, соединенного с камерой и закрепленного на обечайке емкости, для выхода регулируемого расхода газа, в средней секции имеется патрубок тангенциального ввода холодного потока газа после рекуперации холода в теплообменнике исходного потока сжиженного газа, а в верхней секции патрубок вывода газообразного продукта.