Способ и устройство для определения и компенсации изменения дифференциального смещения нуля вибрационного расходомера

Иллюстрации

Показать всеПредложен способ эксплуатации системы вибрационного расходомера. Способ включает в себя этап приема сигнала первого датчика от первого вибрационного расходомера. Сигнал второго датчика принимается от второго вибрационного расходомера. Первый расход формируется из сигнала первого датчика, и второй расход формируется из сигнала второго датчика. Способ дополнительно включает в себя этап определения дифференциального смещения нуля первого вибрационного расходомера исходя из первого и второго расходов. Технический результат - возможность непрерывной адаптации к изменяющимся условиям, а также уменьшение существенных ошибок, произведенных экспериментальных изменений единственного смещения нуля, которые могут быть связаны с факторами, отличными от измеренных эксплуатационных условий. 4 н. и 14 з.п. ф-лы, 7 ил., 1 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к вибрационным расходомерам и, более конкретно, к способу и устройству для определения и компенсации изменения дифференциального смещения нуля вибрационного расходомера.

УРОВЕНЬ ТЕХНИКИ

Вибрационные датчики, например, вибрационные денситометры и расходомеры Кориолиса хорошо известны и используются для измерения массового расхода и получения другой информации о материалах, текущих через трубку в расходомере. Примерные расходомеры Кориолиса раскрыты в Патенте США 4109524, Патенте США 4491025, и Re. 31450, все от J.E. Smith и др. Эти расходомеры имеют одну или несколько трубок, прямой или изогнутой конфигурации. Каждая конфигурация трубок в массовом расходомере Кориолиса имеет ряд собственных колебательных мод, которые могут быть простыми изгибными, крутильными, или модами связанного типа. Каждая трубка может быть возбуждена для колебаний на предпочтительной моде.

Материал входит в расходомер из присоединенного магистрального трубопровода со стороны впускного отверстия расходомера, направляется через трубку(и), и выходит из расходомера через выпускную сторону расходомера. Собственные колебательные моды заполненной материалом системы частично определяются объединенной массой трубок и материала, текущего внутри трубок.

Когда поток через расходомер отсутствует, приводная сила, приложенная к трубке(-ам), заставляет все точки вдоль трубки(-ок) осциллировать с идентичной фазой, или с малым "смещением нуля", которое представляет собой временную задержку, измеренную при нулевом потоке. Как только материал начинает течь через расходомер, силы Кориолиса приводят к тому, что каждая точка вдоль трубки(-ок) имеет отличающуюся фазу. Например, фаза у впускного конца расходомера отстает от фазы в центрированном положении размещения привода, тогда как фаза при выпуске опережает фазу в центрированном положении размещения привода. Измерительные преобразователи на трубке(-ах) производят синусоидальные сигналы, отображающие движение трубки(-ов). Снимаемые с измерительных преобразователей сигналы обрабатываются для определения временной задержки между измерительными преобразователями. Временная задержка между двумя или несколькими измерительными преобразователями пропорциональна массовому расходу материала, текущего через трубку(-и).

Измерительная электроника, соединенная с приводом создает приводной сигнал для управления приводом и определяет массовый расход и другие свойства материала по сигналам, принятым от измерительных преобразователей. Привод может содержать одну из многих известных конструкций; однако, магнит и противостоящая приводная индукционная катушка оказались наиболее используемыми при производстве расходомеров. Переменный ток проходит через индукционную катушку, заставляя колебаться расходомерную трубку(-и) с желаемой амплитудой и частотой. Обычно, в данной области техники измерительные преобразователи представляют собой конструкцию из магнита и индукционной катушки, очень похожую на конструкцию привода. Однако тогда как привод принимает ток, который индуцирует перемещение, измерительные преобразователи могут использовать обеспечиваемое приводом перемещение для индуцирования напряжения. Величина временной задержки, измеряемая измерительными преобразователями, очень мала; и часто измеряется в наносекундах. Поэтому, необходимо иметь очень точный выходной сигнал преобразователя.

Обычно, расходомер Кориолиса изначально калибруется, и калибровочный коэффициент расхода может быть создан вместе со смещением нуля. При работе, для получения массового расхода, калибровочный коэффициент расхода может быть умножен на временную задержку, измеренную измерительными преобразователями, минус смещение нуля. Как правило, расходомер Кориолиса изначально калибруется изготовителем, и предполагается, что он обеспечивает точные измерения без необходимости в дополнительных калибровках. Кроме того, подход в технике предшествующего уровня включает в себя нулевую калибровку расходомера пользователем, при монтаже, посредством остановки потока, закрытия клапанов, и, поэтому, для рабочих условий предоставляется нулевой опорный расход измерителя.

Как отмечено выше, во многих вибрационных датчиках, включая в себя расходомеры Кориолиса, может иметь место смещение нуля, для которого в технике предшествующего уровня вводится поправка. Хотя в ограниченных случаях это изначально определенное смещение нуля может адекватно скорректировать измерения, смещение нуля может изменяться во времени вследствие изменения различных эксплуатационных условий, главным образом температуры, из-за чего возможна только частичная коррекция. Вместе с тем, другие эксплуатационные условия также могут влиять на смещение нуля, включая в себя давление, плотность флюида, условия монтажа датчика, и т.д. Кроме того, смещение нуля может в различной степени изменяться в различных измерителях. Это может быть особенно важно в ситуациях, когда несколько измерителей связаны последовательно так, что каждый из измерителей должен считывать то же самое, если измеряется тот же самый поток флюида.

Поэтому, в данной области техники имеется потребность в способе для определения и компенсации изменения смещения нуля вибрационного датчика. Настоящее изобретение преодолевает эти и другие проблемы, и обеспечивается преимущество в данной области техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

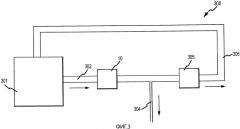

Способ эксплуатации системы вибрационного расходомера предложен в соответствии с вариантом реализации изобретения. Способ содержит этапы приема сигнала первого датчика от первого вибрационного расходомера и сигнала второго датчика от второго вибрационного расходомера. Способ дополнительно содержит этап формирования характеристик первого расхода от сигнала первого датчика и формирования характеристик второго расхода от сигнала второго датчика. В соответствии с вариантом реализации изобретения, способ также содержит, определение дифференциального смещения нуля первого вибрационного расходомера исходя из первого и второго расходов.

Способ эксплуатации системы вибрационного расходомера, имеющей предварительно определенную корреляцию смещения, предоставляется в соответствии с другим вариантом реализации изобретения. Способ содержит этап приема сигнала первого датчика от первого вибрационного расходомера. Способ также включает в себя этап определения одного или нескольких текущих эксплуатационных условий вибрационного расходомера. Способ также содержит этап сравнения одного или нескольких текущих эксплуатационных условий с одним или несколькими предыдущими эксплуатационными условиями корреляции смещения. Текущее дифференциальное смещение нуля затем определяется для первого вибрационного расходомера исходя из одного или нескольких текущих эксплуатационных условий и предварительно определенной корреляции смещения.

Измерительная электроника для системы вибрационного расходомера, включающая в себя первый вибрационный расходомер, второй вибрационный расходомер, и систему обработки, предоставляется в соответствии с вариантом реализации изобретения. Система обработки может быть сконфигурирована для приема сигнала первого датчика от первого вибрационного расходомера и приема сигнала второго датчика от второго вибрационного расходомера. В соответствии с вариантом реализации изобретения, система обработки также может быть сконфигурирована для формирования характеристик первого расхода от сигнала первого датчика и формирования характеристик второго расхода от сигнала второго датчика. Система обработки также может быть сконфигурирована для определения дифференциального смещения нуля для первого вибрационного расходомера исходя из первого и второго расходов.

Измерительная электроника для системы вибрационного расходомера, имеющая предварительно определенную корреляцию смещения между дифференциальным смещением нуля и одним или несколькими эксплуатационными условиями, включающая в себя первый вибрационный расходомер, второй вибрационный расходомер, и систему обработки, предоставляется в соответствии с вариантом реализации изобретения. Система обработки может быть сконфигурирована для приема сигнала первого датчика от первого вибрационного расходомера. Система обработки также может быть сконфигурирована для определения одного или нескольких текущих эксплуатационных условий вибрационного расходомера. В соответствии с вариантом реализации изобретения, система обработки также может быть сконфигурирована для сравнения одного или нескольких текущих эксплуатационных условий с одним или несколькими предыдущими эксплуатационными условиями корреляции смещения. Система обработки может быть дополнительно сконфигурирована для определения текущего дифференциального смещения нуля первого вибрационного расходомера исходя из одного или нескольких текущих эксплуатационных условий и предварительно определенной корреляции смещения.

ОБЪЕКТЫ

В соответствии с объектом изобретения, способ для эксплуатации системы вибрационного расходомера содержит этапы:

приема сигнала первого датчика от первого вибрационного расходомера и, по меньшей мере, сигнала второго датчика от второго вибрационного расходомера;

формирования характеристик первого расхода от сигнала первого датчика и формирования второго расхода от сигнала второго датчика; и

определения дифференциального смещения нуля первого вибрационного расходомера исходя из первого и второго расходов.

Предпочтительно, способ дополнительно содержит этапы:

приема последующего сигнала первого датчика от первого вибрационного расходомера; и

формирования характеристик компенсированного расхода, используя последующий принятый сигнал первого датчика и определенное дифференциальное смещение нуля.

Предпочтительно, способ дополнительно содержит этапы:

определения одного или нескольких эксплуатационных условий первого вибрационного расходомера; и

формирования данных корреляции между дифференциальным смещением нуля и одним или несколькими эксплуатационными условиями первого вибрационного расходомера.

Предпочтительно, способ дополнительно содержит этапы:

приема последующего сигнала первого датчика от первого вибрационного расходомера; и определение третьего расхода, используя созданную корреляцию между дифференциальным смещением нуля и одним или несколькими эксплуатационными условиями.

Предпочтительно, этап приема сигналов первого и второго датчиков содержит прием сигналов первого и второго датчиков от первого и второго вибрационных расходомеров при первом расходе, и причем способ дополнительно содержит этапы:

определения первой временной задержки исходя из сигнала первого датчика, полученного от первого вибрационного расходомера при первом расходе;

приема последующих сигналов первого и второго датчиков от первого и второго вибрационного расходомера при втором расходе;

определения второй временной задержки исходя из последующего сигнала первого датчика, принятого от первого вибрационного расходомера при втором расходе;

определения первого и второго расхода исходя из второго и последующего сигналов второго датчика, принятых от второго вибрационного расходомера; и

определения калибровочного коэффициента расхода для первого вибрационного расходомера исходя из определенных первого и второго расходов, первой и второй временных задержек, и дифференциального смещения нуля.

Предпочтительно, способ дополнительно содержит этапы:

определения плотности флюида; и

формирования данных корреляции между дифференциальным смещением нуля, одним или несколькими эксплуатационными условиями, и плотностью флюида.

В соответствии с другим объектом изобретения, способ эксплуатации системы вибрационного расходомера, имеющей предварительно определенную корреляцию смещения между дифференциальным смещением нуля и одним или несколькими эксплуатационными условиями, содержит этапы:

приема сигнала первого датчика от, по меньшей мере, первого вибрационного расходомера;

определения одного или нескольких текущих эксплуатационных условий первого вибрационного расходомера;

сравнения одного или нескольких текущих эксплуатационных условий с одним или несколькими предыдущими эксплуатационными условиями корреляции смещения; и

определения текущего дифференциального смещения нуля для первого вибрационного расходомера исходя из одного или нескольких текущих эксплуатационных условий и предварительно определенной корреляции смещения.

Предпочтительно, способ дополнительно содержит этап:

определения компенсированного расхода исходя из сигнала первого датчика и текущего дифференциального смещения нуля.

Предпочтительно, предварительно определенная корреляция содержит корреляцию между смещением нуля и одним или несколькими эксплуатационными условиями для одной или нескольких плотностей флюида.

В соответствии с другим объектом изобретения, электронный измеритель для системы вибрационного расходомера включает в себя первый вибрационный расходомер, второй вибрационный расходомер, и систему обработки, сконфигурированную для:

приема сигнала первого датчика от первого вибрационного расходомера и сигнала второго датчика от второго вибрационного расходомера;

формирования характеристик первого расхода от сигнала первого датчика и формирования характеристик второго расхода из сигнала второго датчика; и

определения дифференциального смещения нуля для первого вибрационного расходомера исходя из первого и второго расходов.

Предпочтительно, система обработки дополнительно сконфигурирована для:

приема последующего сигнала первого датчика от первого вибрационного расходомера; и

формирования данных компенсированного расхода, используя последующий принятый сигнал первого датчика и определенное дифференциальное смещение нуля.

Предпочтительно, система обработки дополнительно сконфигурирована для:

определения одного или нескольких эксплуатационных условий первого вибрационного расходомера; и

формирования данных корреляции между дифференциальным смещением нуля и одним или несколькими эксплуатационными условиями первого вибрационного расходомера.

Предпочтительно, система обработки дополнительно сконфигурирована для:

приема последующего сигнала первого датчика от первого вибрационного расходомера; и

определения третьего расхода, используя созданную корреляцию между дифференциальным смещением нуля и одним или несколькими эксплуатационными условиями.

Предпочтительно, сигналы первого и второго датчиков принимаются при первом расходе, и причем система обработки дополнительно сконфигурирована для:

определения первой временной задержки исходя из сигналов первого датчика, принятых от первого вибрационного расходомера при первом расходе;

приема последующих сигналов первого и второго датчиков от первого и второго вибрационных расходомеров при втором расходе;

определения второй временной задержки исходя из впоследствии принятых сигналов первого датчика, принятых от первого вибрационного расходомера при втором расходе;

определения первого и второго расходов исходя из второго и впоследствии принятого сигналов второго датчика, принятых от второго вибрационного расходомера; и

определения калибровочного коэффициента расхода для первого вибрационного расходомера исходя из определенных первого и второго расходов, первой и второй временных задержек, и дифференциального смещения нуля.

Предпочтительно, система обработки дополнительно сконфигурирована для:

определения плотности флюида; и

формирования данных корреляции между дифференциальным смещением нуля, одним или несколькими эксплуатационными условиями, и плотностью флюида.

В соответствии с другим объектом изобретения, электронный измеритель для системы вибрационного расходомера, имеющей предварительно определенную корреляцию смещения между дифференциальным смещением нуля и одним или несколькими эксплуатационными условиями, вибрационная система, включающая в себя первый вибрационный расходомер, второй вибрационный расходомер, и систему обработки, сконфигурированную для:

приема сигнала первого датчика от первого вибрационного расходомера;

определения одного или нескольких текущих эксплуатационных условий первого вибрационного расходомера;

сравнения одного или нескольких текущих эксплуатационных условий с одним или несколькими предыдущими эксплуатационным условиями корреляции смещения; и

определения текущего дифференциального смещения нуля для первого вибрационного расходомера исходя из одного или нескольких текущих эксплуатационных условий и предварительно определенной корреляции смещения.

Предпочтительно, система обработки дополнительно сконфигурирована для:

определения компенсированного расхода исходя из сигнала первого датчика и текущего дифференциального смещения нуля.

Предпочтительно, предварительно определенная корреляция содержит корреляцию между смещением нуля и одним или несколькими эксплуатационными условиями для одной или нескольких плотностей флюида.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

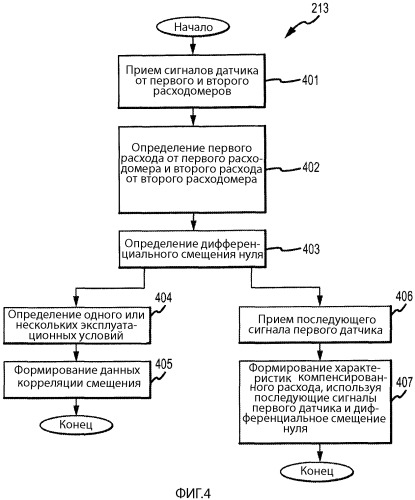

Фиг.1 изображает сборку вибрационного датчика в соответствии с вариантом реализации изобретения.

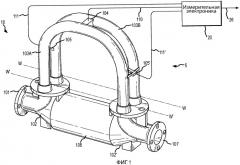

Фиг.2 - электронный измеритель для вибрационного датчика в соответствии с вариантом реализации изобретения.

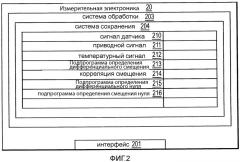

Фиг.3 - блок-схема системы расходомера в соответствии с вариантом реализации изобретения.

Фиг.4 - подпрограмма определения дифференциального смещения в соответствии с вариантом реализации изобретения.

Фиг.5 - график корреляции дифференциального смещения в соответствии с вариантом реализации изобретения.

Фиг.6 - подпрограмма определения дифференциального нуля в соответствии с вариантом реализации изобретения.

Фиг.7 - подпрограмма определения смещения нуля в соответствии с другим вариантом реализации изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Чертежи на Фиг.1-7 и нижеследующее описание демонстрируют конкретные примеры для пояснения специалистам в данной области техники того, как реализовать и использовать наилучший вариант изобретения. С целью пояснения принципов изобретения, некоторые обычные объекты были упрощены или опущены. Специалисты в данной области техники увидят возможные вариации этих примеров, которые находятся в пределах объема изобретения. Специалисты в данной области техники увидят, что описанные ниже признаки могут быть различным образом объединены, образуя множественные вариации изобретения. Таким образом, изобретение не ограничивается описанными ниже конкретными примерами, но только формулой и ее эквивалентами.

На фиг.1 показан пример сборки 5 вибрационного датчика в виде расходомера Кориолиса, содержащего расходомер 10 и одну или несколько измерительных электроник 20. Одна или несколько измерительных электроник 20 соединяются с расходомером 10 для измерения параметров текущего материала, например, плотности, массового расхода, объемного расхода, суммарного массового расхода, температуры, и для получения другой информации.

Расходомер 10 включает в себя в себя в себя пару фланцев 101 и 101', манифольды 102 и 102' и трубки 103A и 103B. Манифольды 102, 102' прикреплены к противоположным концам трубок 103A, 103B. Фланцы 101 и 101' настоящего примера прикреплены к манифольдам 102 и 102'. Манифольды 102 и 102' настоящего примера прикреплены к противоположным концам проставки 106. Проставка 106 поддерживает определенное расстояние между манифольдами 102 и 102', в настоящем примере, чтобы предотвратить нежелательные колебания в трубках 103A и 103B. Трубки вытянуты во внешнюю сторону от манифольдов по существу параллельно друг другу. Когда расходомер 10 вставляется в трубопроводную магистраль (не показана), которая переносит текучий материал, материал входит в расходомер 10 через фланец 101, проходит через впускной манифольд 102, где суммарное количество материала направляется в трубки 103A и 103B, протекает через трубки 103A и 103B, и назад, в выпускной манифольд 102', где материал выходит из расходомера 10 через фланец 101'.

Расходомер 10 включает в себя в себя в себя привод 104. Привод 104 прикреплен к трубкам 103A, 103B в положении, где привод 104 может возбудить колебания трубок 103A, 103B на приводной моде. Более конкретно, привод 104 включает в себя в себя первую составляющую часть привода (не показана), прикрепленную к трубке 103A, и вторую составляющую часть привода (не показана), прикрепленную к трубке 103B. Привод 104 может содержать одно из многих известных устройств, например, магнит, установленный на трубке 103A, и противостоящую катушку, установленную на трубке 103B.

В настоящем примере, приводная мода представляет собой первую несинфазную изгибную моду, и трубки 103A и 103B предпочтительно выбраны и соответственно смонтированы на впускном манифольде 102 и выпускном манифольде 102' так, чтобы обеспечить сбалансированную систему, имеющую по существу то же самое массовое распределение, моменты инерции, и упругие модули относительно изгибных осей W-W и W'-W', соответственно. В настоящем примере, где приводная мода представляет собой первую несинфазную изгибную моду, трубки 103A и 103B приводятся в движение приводом 104 в противоположных направлениях относительно их соответствующих изгибных осей W-W и W'-W'. Приводной сигнал в виде переменного тока может быть предоставлен одной или несколькими измерительными электрониками 20, например, по каналу 110, и пропущен через катушку, чтобы возбудить колебания обоих трубок 103A, 103B. Обычные специалисты в данной области техники увидят, что в рамках настоящего изобретения могут быть использованы и другие приводные моды.

Показанный расходомер 10 включает в себя пару измерительных преобразователей 105, 105', которые прикреплены к трубкам 103A, 103B. Более конкретно, первая составляющая часть измерительного преобразователя (не показана) расположена на трубке 103A, и вторая составляющая часть измерительного преобразователя (не показана) расположена на трубке 103B. В изображенном варианте реализации, измерительные преобразователи 105, 105' могут быть электромагнитными детекторами, например, тензометрическими магнитами и тензометрическими катушками, которые производят тензометрические сигналы, отображающие скорость и положение трубопроводов 103A, 103B. Например, измерительные преобразователи 105, 105' могут подавать тензометрические сигналы на одну или несколько измерительных электроник 20 по каналам 111, 111'. Обычные специалисты в данной области техники увидят, что перемещение трубок 103A, 103B пропорционально определенным параметрам текущего материала, например, массовому расходу и плотности материала, текущего через трубки 103A, 103B.

Следует отметить, что хотя описанный выше расходомер 10 содержит двойную расходомерную трубку, в рамках настоящего изобретения вполне возможно реализовать расходомер с единственной трубкой. Кроме того, хотя расходомерные трубки 103A, 103B показаны как трубки с изогнутой конфигурацией, настоящее изобретение может быть реализовано с расходомером, содержащим расходомерную трубку прямой конфигурации. Поэтому, описанный выше конкретный вариант реализации расходомера 10 представляет собой просто отдельный пример, и никоим образом не должен ограничивать объем притязаний настоящего изобретения.

В показанном на фиг.1 примере, одна или несколько измерительных электроник 20 принимают тензометрические сигналы от измерительных преобразователей 105, 105'. Канал 26 предоставляет входное и выходное средство, которое позволяет одной или нескольким измерительным электроникам 20 взаимодействовать с оператором. Одна или несколько измерительных электроник 20 измеряют параметры текущего материала, например, разность фаз, частоту, временную задержку, плотность, массовый расход, объемный расход, суммарный массовый расход, температуру, поправки к измерениям, и позволяют получать другую информацию. Более конкретно, одна или несколько измерительных электроник 20 принимают один или несколько сигналов, например, от измерительных преобразователей 105, 105', и от одного или нескольких температурных датчиков (не показаны), и используют эту информацию для измерения параметров текущего материала.

Методики, с помощью которых сборки вибрационных датчиков, например, расходомеры Кориолиса или денситометры, измеряют параметры текущего материала, хорошо известны; поэтому, подробное их описание в данном случае для краткости опущено.

Как рассмотрено кратко выше, одна проблема, связанная со сборками вибрационных датчиков, например, с расходомерами Кориолиса, заключается в наличии смещения нуля, которое является измеренной временной задержкой для измерительных преобразователей 105, 105' при нулевом потоке флюида. Если смещение нуля не учитывается при расчете расхода и различных других измерений потока, то измерения потока обычно будут включать в себя ошибку измерения. Типичный подход предшествующего уровня техники при компенсации смещения нуля заключается в том, чтобы измерить начальное смещение нуля (Δt0) в течение начального процесса калибровки, который обычно проходит при закрытых клапанах и при обеспечении условия нулевого опорного потока. Такие процессы калибровки общеизвестны в данной области техники, и их подробное рассмотрение опущено для краткости описания. Как только начальное смещение нуля определено, во время эксплуатации, измерения расхода корректируются вычитанием начального смещения нуля из измеренной временной разности в соответствии с уравнением (1).

m ˙ = F C F ( Δ t m e a s u r e d − Δ t 0 ) (1),

где:

m ˙ - массовый расход;

FCF - калибровочный коэффициент расхода;

Δ t m e a s u r e d - измеренная временная задержка;

Δt0 - начальное смещение нуля.

Следует отметить, что уравнение (1) предоставляется исключительно как пример и никоим образом не должно ограничивать объем притязаний настоящего изобретения. Хотя уравнение (1) предоставляется для расчета массового расхода, следует понимать, что на различные другие измерения потока может влиять смещение нуля и, поэтому, они также могут быть скорректированы.

Хотя этот подход может предоставить удовлетворительные результаты в ситуациях, когда эксплуатационные условия по существу те же, что и имеющиеся во время начальной калибровки и определения смещения нуля, Δt0, во многих случаях, эксплуатационные условия в течение эксплуатации существенно отличаются от эксплуатационных условий, имеющихся во время калибровки. В результате изменения условий, вибрационный расходомер может испытывать дрейф смещения нуля. Иначе говоря, смещение нуля может изменяться от первоначально рассчитанного смещения нуля, Δt0. Дрейф смещения нуля может серьезно воздействовать на рабочие параметры датчика, приводя к неточным измерениям. Это так потому, что в технике предшествующего уровня смещение нуля, используемое для компенсации измеренной временной разности во время эксплуатации, просто содержало первоначально рассчитанное смещение нуля, без учета изменения смещения нуля. Другие подходы предшествующего уровня техники требовали ручной повторной калибровки датчика. Как правило, повторная калибровка требует остановки потока через датчик, чтобы повторно обнулить датчик. Это может оказаться дорогостоящим, поскольку должна быть остановлена вся система в целом. Кроме того, когда поток останавливается, чтобы выполнить нулевую калибровку в технике предшествующего уровня, температура измерителя может быстро измениться, если окружающая температура отличается от температуры флюида. Это может привести к ненадежной нулевой калибровке.

В соответствии с вариантом реализации изобретения, измерительная электроника 20 может быть сконфигурирована для создания корреляции между смещением нуля и одним или несколькими эксплуатационными условиями. В соответствии с вариантом реализации изобретения, измерительная электроника 20 может быть сконфигурирована, чтобы скомпенсировать дрейф смещения нуля. В соответствии с вариантом реализации изобретения, электронный измеритель 20 может скомпенсировать дрейф смещения нуля исходя из корреляции между смещением нуля и одним или несколькими измеряемыми эксплуатационными условиями. В соответствии с одним вариантом реализации изобретения, смещение нуля содержит абсолютное смещение нуля. В соответствии с другим вариантом реализации изобретения, смещение нуля содержит дифференциальное смещение нуля. Дифференциальное смещение нуля содержит начальное смещение нуля датчика, объединенное с дифференциальной ошибкой между двумя или несколькими датчиками. Дифференциальное смещение нуля может требоваться для создания по существу равных расходов через анализируемый датчик и опорный датчик. Иначе говоря, обращаясь к вышеприведенному уравнению (1), если флюид с тем же самым расходом течет через калибруемый датчик и опорный датчик, эти два датчика могут создавать два массовых расхода, используя уравнение (1) для каждого датчика. Если предполагается, что массовый расход опорного датчика равен массовому расходу калибруемого измерителя, то дифференциальное смещение нуля калибруемого датчика может быть рассчитано. Этим способом находится новое смещение нуля для калибруемого датчика, чтобы отразить опорный расход. Это новое смещение нуля представляет собой по существу дифференциальное смещение. Это показано в уравнениях (2) и (3).

m ˙ R = m ˙ C = F C F C [ Δ t c − ( Δ t 0 c + Δ t E ) ] (2)

( Δ t 0 c + Δ t E ) = Δ t c − m ˙ R F C F C (3)

где:

m ˙ R - опорный массовый расход;

Δt0C - начальное смещение нуля калибруемого датчика;

ΔtE - дифференциальная ошибка;

Δtc - измеренная временная задержка калибруемого датчика.

FCFC - калибровочный коэффициент расхода калибруемого датчика.

Уравнение (3) может быть дополнительно сокращено, объединяя смещение нуля калибруемого датчика и дифференциальную ошибку. В результате получается уравнение, которое определяет дифференциальное смещение нуля, а именно - уравнение (4).

( Δ t D ) = Δ t c − m ˙ R F C F C (4)

где

ΔtD - дифференциальное смещение нуля.

Поэтому, дифференциальное смещение нуля анализируемого датчика не является абсолютным смещением нуля в том смысле, что оно не относится к нулевому расходу, а содержит дифференциальное смещение нуля, в котором оно соответствует различию между двумя датчиками. Когда это дифференциальное смещение охарактеризовано и устранено, выполнение дифференциального измерения пары датчиков существенно улучшается. Может оказаться необходимым характеризовать дифференциальное смещение с изменением эксплуатационных условий. Следует отметить, что уравнение (4) могло быть дополнительно сокращено посредством множества вариантов, предполагая, что определенные значения остаются постоянными, например, калибровочные коэффициенты расхода, или начальные значения смещения нуля. Поэтому, конкретная форма уравнения (4) не должна ограничивать объем притязаний настоящего изобретения.

В любом варианте реализации, настоящее изобретение может компенсировать дрейф смещения нуля, не останавливая поток через датчик. Преимущественно то, что согласно настоящему изобретению можно определить и компенсировать дрейф смещения нуля во время обычной эксплуатации датчика.

На фиг.2 показан электронный измеритель 20 в соответствии с вариантом реализации изобретения. Электронный измеритель 20 может включать в себя интерфейс 201 и систему 203 обработки данных. Система 203 обработки данных может включать в себя систему 204 памяти. Система 204 памяти может содержать внутреннюю память, как это показано, или альтернативно, может содержать внешнюю память. Измерительная электроника 20 может создавать приводной сигнал 211 и подавать приводной сигнал 211 на привод 104. Кроме того, измерительная электроника 20 может принимать сигналы 210 датчика от расходомера 10 и/или расходомера 305, показанного ниже, например, тензометрический/скорости сигналы датчика. В некоторых вариантах реализации сигналы 210 датчика могут быть приняты от привода 104. Измерительная электроника 20 может эксплуатироваться как денситометр, или может эксплуатироваться как массовый расходомер, включая в себя работу в качестве расходомера Кориолиса. Следует отметить, что измерительная электроника 20 также может работать как некоторые другие типы сборок вибрационных датчиков, и предоставленные конкретные примеры не должны ограничивать объем притязаний настоящего изобретения. Измерительная электроника 20 может обрабатывать сигналы 210 датчика для получения параметров потока материала, текущего через расходомерные трубки 103A, 103B. В некоторых вариантах реализации, измерительная электроника 20 может принимать температурный сигнал 212 от одного или нескольких датчиков RTD, или от других устройств измерения температуры, например.

Интерфейс 201 может принимать сигналы 210 датчика от привода 104 или от измерительных преобразователей 105, 105' через соединения 110, 111, 111'. Интерфейс 201 может выполнить любое необходимое или желаемое преобразование сигнала, например, любого рода форматирование, усиление, буферизацию, и т.д. Альтернативно, некоторые или все преобразования сигнала могут быть выполнены в системе 203 обработки данных. Кроме того, интерфейс 201 может обеспечить обмен данными между измерительной электроникой 20 и внешними устройствами. Интерфейс 201 может быть приспособлен для любого типа электронной, оптической, или беспроводной связи.

Интерфейс 201 в одном варианте реализации может включать в себя цифровой преобразователь (не показан), причем сигнал датчика содержит аналоговый сигнал датчика. Цифровой преобразователь может осуществлять выборку и оцифровывать аналоговый сигнал датчика и производить цифровой сигнал датчика. Цифровой преобразователь может также выполнить любое необходимое прореживание, причем цифровой сигнал датчика прореживается, чтобы сократить объем необходимой обработки сигнала и сократить время обработки.

Система 203 обработки данных может управлять работой измерительной электроники 20 и обрабатывать измерения потока расходомером 10. Система 203 обработки данных может выполнять одну или несколько подпрограмм обработки данных, например, подпрограмму 213 определения дифференциального смещения, подпрограмму 215