Удаление загрязняющих веществ из газовых потоков

Иллюстрации

Показать всеИзобретение относится к способу удаления загрязняющих веществ из газовых потоков путем контакта с регенерируемым сорбентом. Способ включает а) контактирование потока газа, включающего H2S, с хлорсодержащим соединением для образования смешанного газового потока; b) контактирование смешанного газового потока с сорбентом в зоне сорбции для получения первого продуктового газового потока и насыщенного серой сорбента, где сорбент включает цинк, диоксид кремния и металл-промотор; c) сушку насыщенного серой сорбента, чтобы посредством этого получить высушенный насыщенный серой сорбент; d) контактирование высушенного насыщенного серой сорбента с регенерационным газовым потоком в зоне регенерации для получения регенерированного сорбента, включающего цинксодержащее соединение, силикат и металл-промотор, и отходящего газового потока; е) возврат регенерированного сорбента в зону сорбции для получения обновленного сорбента, включающего цинк, диоксид кремния и металл-промотор; и f) контактирование обновленного сорбента с указанным смешанным газовым потоком в зоне сорбции для образования второго продуктового газового потока и насыщенного серой сорбента. Способ позволяет ограничить образование силикатов при использовании сорбента для удаления загрязняющих веществ из потока газа. 19 з.п. ф-лы, 2 ил., 4 табл., 1 пр.

Реферат

Настоящее изобретение относится в целом к удалению загрязняющего вещества из газовых потоков. В другом аспекте настоящее изобретение относится к способу удаления одного или нескольких загрязняющих веществ из газовых потоков путем контакта с регенерируемым сорбентом.

Предпосылки создания изобретения

В последние годы существенно повысились требования к природному газу и другим газообразным топливам. В то же время были установлены более строгие регламентные нормы, относящиеся к допустимым уровням определенных компонентов (например, серосодержащих веществ, кислых газов и других соединений, вызывающих беспокойство за состояние окружающей среды), вынуждая производителей природного газа разрабатывать экономичные способы получения соответствующего требованиям газового продукта.

Одним известным способом обработки потока газа для удаления из него нежелательных компонентов является контактирование потока газа с физическим или химическим растворителем. Примеры химических растворителей включают в себя такие амины, как метилдиэтаноламин (МДЭА) и диэтаноламин (ДЭА). Химические растворители часто не являются селективными. Например, в то время как амины способны эффективно удалять сероводород (H2S) из потоков газа, амины, как правило, не способны абсорбировать другие серосодержащие соединения, такие как, например, карбонилсульфид (COS). В результате дополнительные технологические стадии (например, гидролиз COS) должны быть проведены перед тем, как поток газа может быть использован в качестве топлива. В дополнение к удалению H2S большинство аминов абсорбируют также диоксид углерода, что может наложить ненужную нагрузку на последующие установки переработки отбросного газа. Далее, большинство процессов утилизации химических растворителей требуют экстенсивного охлаждения входящего потока газа и часто используют большие объемы водяного пара для удаления абсорбированных загрязняющих веществ из растворителя, что делает эти процессы энергоемкими. Процессы на основе физических растворителей также являются высокоэнергоемкими и часто требуют высоких рабочих давлений и/или низких рабочих температур.

Было обнаружено, что для обработки потоков газа может быть использован сорбент. Одним примером сорбента, который может быть использован, является сорбент, включающий цинк, металл-промотор и диоксид кремния. Однако если с сорбентом контактирует влага, имеется риск того, что будут образовываться силикаты. Если образование силикатов не может быть подавлено или, по меньшей мере, ограничено, сорбент потеряет большую часть своей серопоглотительной активности. Избыточная потеря активности будет неизбежно влечь за собой частую замену сорбента, делая комбинированную технологию нежизнеспособной в промышленном масштабе.

Соответственно, существует потребность в способе для ограничения образования силикатов при использовании сорбента для удаления загрязняющих веществ из потока газа.

Сущность изобретения

В одном осуществлении настоящего изобретения предложен способ, состоящий главным образом из:

a) контактирования потока газа, включающего H2S, с хлорсодержащим соединением для образования смешанного газового потока;

b) контактирования указанного смешанного газового потока с сорбентом в зоне сорбции для получения первого продуктового газового потока и насыщенного серой сорбента, где указанный сорбент выбирают из группы, состоящей из цинка, диоксида кремния и металла-промотора;

c) сушки по меньшей мере части указанного насыщенного серой сорбента, чтобы посредством этого получить высушенный насыщенный серой сорбент;

d) контактирования по меньшей мере части указанного высушенного насыщенного серой сорбента с потоком регенерационного газа в зоне регенерации для получения регенерированного сорбента, включающего цинксодержащее соединение, силикат и металл-промотор, и отходящего газового потока;

e) возврата указанного регенерированного сорбента в указанную зону сорбции для получения обновленного сорбента, включающего цинк, диоксид кремния и металл-промотор; и

f) контактирования указанного регенерированного сорбента с указанным смешанным газовым потоком в указанной зоне сорбции для образования второго продуктового газового потока и насыщенного серой сорбента.

Краткое описание чертежей

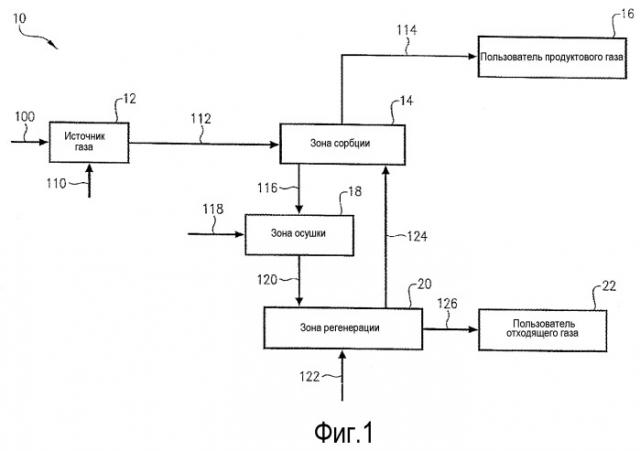

Фиг.1 является принципиальной схемой системы удаления загрязняющих веществ в соответствии с осуществлением настоящего изобретения.

Фиг.2 является графиком зависимости число циклов пробег/регенерация - концентрация силиката в массовых процентах.

Обращаясь к фиг.1, система удаления загрязняющих веществ 10 показана в основном как включающая источник газа 12, зону сорбции 14, пользователя продуктового газа 16, зону осушки 18, зону регенерации 20 и пользователя отходящего газа 22. Вообще говоря, поток неочищенного газа, выходящий из источника газа 12, может контактировать с сорбентом в зоне сорбции 14, чтобы посредством этого удалить одно или несколько загрязняющих веществ из газового потока. Получаемый в результате обедненный загрязняющими примесями поток продуктового газа, выходящий из зоны сорбции 14, может быть направлен пользователю продуктового газа 16, в то время как по меньшей мере часть обогащенного загрязняющими веществами сорбента может быть осушена в зоне осушки 18 перед тем, как будет регенерирована путем контакта с регенерационным газом в зоне регенерации 20. Получаемый в результате отходящий газ, выходящий из зоны регенерации 20, может быть направлен потребителю отходящего газа 22, в то время как по меньшей мере часть регенерированного сорбента может быть затем возвращена в зону сорбции 14 для последующего повторного использования. В одном осуществлении по меньшей мере одна из зон сорбции, осушки и регенерации 14, 18, 20 может быть заключена внутри технологического аппарата. В другом осуществлении по меньшей мере одна из зон сорбции, осушки и регенерации 14, 18, 20 может быть заключена внутри двух или нескольких отдельных технологических аппаратов. Далее, система удаления загрязняющих веществ 10, показанная на фиг.1, может работать в непрерывном, полунепрерывном, полупериодическом или периодическом режиме. Работа системы удаления загрязняющих веществ 10 будет теперь описана более подробно ниже.

Источник газа 12 может включать любой источник или любую систему, способные продуцировать газовый поток. Вообще говоря, поток неочищенного газа, продуцированный из источника газа 12, может иметь при нормальных условиях долю пара больше, чем примерно 0,8, больше, чем примерно 0,9 или больше, чем примерно 0,95. В одном осуществлении поток неочищенного газа из источника газа 12 может включать меньше, чем примерно 1% об., меньше, чем примерно 0,5% об., меньше, чем примерно 0,05% об., или меньше, чем примерно 500 частей на миллион (ч/млн) по объему углеводородов С6+. Например, источник газа 12 может включать скважину природного газа, технологический поток нефтеперерабатывающего или химического завода или любой другой подходящий источник.

В одном осуществлении источник газа 12 может включать систему газификации, работающую для получения потока неочищенного газа путем газификации твердого углеродсодержащего материала, такого как, например, уголь или нефтяной кокс. Обычно твердый углеродсодержащий материал может быть газифицирован путем контакта с потоком газификации, включающим водяной пар, кислород, воздух, водород, диоксид углерода или любую их комбинацию. В одном осуществлении взвесь твердого углеродсодержащего материала в линии 100 может быть газифицирована путем контакта с кислородсодержащим потоком, поступающим в источник газа 12 по линии 110 при температуре в интервале от примерно 530°С до примерно 1950°С, от примерно 810°С до примерно 1650°С или от 900°С до 1500°С, и давлении в интервале от примерно 10,5 до примерно 56,2 ати (от 150 до 800 psig), от примерно 17,6 до примерно 49,2 ати (от 250 до 700 psig) или от 21,1 до 42,2 ати (от 300 до 600 psig).

Поток неочищенного газа, покидающий источник газа 12 по линии 112, может включать один или несколько из следующих компонентов: моноксид углерода (СО), диоксид углерода (СО2), водород (Н2), воду (Н2О), пропан и более легкие углеводороды (С3+), азот (N2) и т.п. Дополнительно поток неочищенного газа может включать один или несколько нежелательных компонентов (т.е. загрязняющих веществ), которые должны быть удалены до использования потока неочищенного газа в качестве топлива. Сернистые соединения, такие как, например, сероводород (H2S), карбонилсульфид (COS), дисульфид углерода (CS2) и даже сероорганические соединения, такие как меркаптаны и различные тиофеновые соединения, являются несколькими примерами обычных загрязняющих веществ, обнаруживаемых в потоке неочищенного газа. Другие примеры загрязняющих веществ, обычно присутствующих в потоке неочищенного газа, могут включать, но не ограничиваются этим, аммиак (NH3), хлористоводородную кислоту (HCl) и цианистый водород (HCN). Таблица 1 ниже суммирует состав потока неочищенного газа в линии 112 согласно одному осуществлению настоящего изобретения.

| Таблица 1 | |||

| Компонент | Компонент в потоке неочищенного газа(в расчете на общий объем потока) | ||

| Широкий интервал | Промежуточный интервал | Узкий интервал | |

| H2 | 8-50% об. | 10-40% об. | 15-35% об. |

| CO | 10-75% об. | 15-60% об. | 25-50% об. |

| CO2 | 1-40% об. | 5-30% об. | 7-20% об. |

| H2O | 4-40% об. | 8-30% об. | 10-25% об. |

| H2S | 0,001-5% об. | 0,1-2,5% об. | 0,5-2,0% об. |

| CH4 | 0,05-10% об. | 0,1-7,5% об. | 0,5-5,0% об. |

| COS | 100-5000 ч/млн об. | 200-2500 ч/млн об. | 350-1500 ч/млн об. |

| HCl | 50-2000 ч/млн об. | 100-1500 ч/млн об. | 250-1000 ч/млн об. |

| NH3 | 50-2000 ч/млн об. | 100-1500 ч/млн об. | 250-1000 ч/млн об. |

| Другие (суммарно) | <2,5% об. | <2,0% об. | <1,0% об. |

В одном осуществлении дополнительное количество хлорсодержащего соединения может быть добавлено к потоку неочищенного газа перед тем, как он поступит в источник газа 12. Хлорсодержащее соединение может быть выбрано из группы, состоящей из HCl, хлорорганического соединения и их комбинаций. Примеры хлорорганических соединений, которые могут быть использованы, включают в себя, но не ограничиваются этим, монохлорэтан, дихлорэтан, трихлорэтан, метилхлорид, дихлорметан, трихлорметан, тетрахлорметан, монохлорэтилен, дихлорэтилен, трихлорэтилен и трихлорбензол.

В осуществлении хлорсодержащее соединение присутствует в потоке неочищенного газа в количестве в интервале от примерно 1 ч/млн об. до примерно 3% об. Хлорсодержащее соединение может также присутствовать в потоке неочищенного газа в количестве в интервале от примерно 50 ч/млн об. до примерно 1% об. Хлорсодержащее соединение может также присутствовать в потоке неочищенного газа в количестве в интервале от примерно 10 ч/млн об. до примерно 1000 ч/млн об.

Как изображено на фиг.1, по меньшей мере часть потока неочищенного газа, покидающая источник газа 12 по линии 112, может быть направлена в зону сорбции 14, где поток может контактировать с сорбентом для удаления по меньшей мере части загрязняющего вещества из входящего газового потока. В одном осуществлении поток неочищенного газа не охлаждается перед вводом в зону сорбции 14 и может иметь температуру, которая отличается не больше чем на примерно 200°С, примерно 100°С или 50°С от температуры потока неочищенного газа, покидающего источник газа 12. Как правило, поток неочищенного газа, входящий в зону сорбции 14, может иметь температуру в интервале от примерно 150 до примерно 700°С, от примерно 250 до примерно 600°С или от 350 до 450°С и давление в интервале от примерно 7,03 до примерно 52,7 ати (от 100 до 750 psig), от примерно 17,6 до примерно 42,2 ати (от 250 до 600 psig) или от 24,6 до 31,6 ати (от 350 до 450 psig).

Вообще говоря, сорбентом, применяемым в зоне сорбции 14, может быть любая достаточно регенерируемая сорбентная композиция на основе оксида цинка, имеющая достаточную способность удаления загрязняющих компонентов. Хотя сорбент описан ниже в терминах его способности удалять сернистые загрязняющие вещества из поступающего потока хвостового газа, следует понимать, что сорбент по настоящему изобретению может также иметь значительную способность удалять одно или несколько других загрязняющих веществ.

В одном осуществлении настоящего изобретения сорбент, применяемый в зоне сорбции 14, может включать цинк и компонент металла-промотора. Компонент металла-промотора может включать один или несколько металлов-промоторов, выбранных из группы, состоящей из никеля, кобальта, железа, марганца, вольфрама, серебра, золота, меди, платины, цинка, олова, рутения, молибдена, сурьмы, ванадия, иридия, хрома, палладия и их смесей. В одном осуществлении по меньшей мере часть компонента металла-промотора присутствует в состоянии пониженной валентности. Снижение валентности компонента металла-промотора может быть достигнуто путем контактирования сорбента с восстановителем в зоне сорбции 14 и/или перед вводом в зону сорбции 14. Может быть использован любой подходящий восстановитель, включающий, но не ограничивающийся этим, водород и моноксид углерода.

В одном осуществлении настоящего изобретения компонент металла-промотора пониженной валентности может включать, состоять из, состоять главным образом из твердого металлического раствора замещения, характеризуемого формулой MAZnB, где М представляет металл-промотор, и А и В каждый являются численными величинами в интервале от примерно 0,01 до примерно 0,99. В приведенной выше формуле для твердого металлического раствора замещения А может быть в интервале от примерно 0,70 до примерно 0,98 или от примерно 0,85 до 0,95, и В может быть в интервале от примерно 0,03 до примерно 0,30 или от 0,05 до 0,15. В одном осуществлении А+В=1.

Твердые растворы замещения являются подгруппой сплавов, которые образованы прямым замещением растворенным металлом атомов металла-растворителя в структуре кристалла. Например, считается, что твердый металлический раствор замещения MAZnB образован атомами растворенного металлического цинка, замещающими атомы растворителя - металла-промотора. Существуют три основных критерия, которые благоприятствуют образованию твердых металлических растворов замещения: (1) атомные радиусы двух элементов находятся в пределах 15% друг от друга; (2) структуры кристаллов двух чистых фаз являются одинаковыми; и (3) электротрицательности двух компонентов являются подобными. Металл-промотор (в виде элементарного металла или оксида металла) и цинк (в виде элементарного металла или оксида металла), примененные в описанном здесь сорбенте, обычно отвечают по меньшей мере двум из трех критериев, представленных выше. Например, когда металлом-промотором является никель, удовлетворяются первый и третий критерии, но второй не удовлетворяется. Атомные радиусы металлов никеля и цинка находятся в пределах 10% друг от друга, и электроотрицательности являются подобными. Однако оксид никеля (NiO) преимущественно образует кубическую кристаллическую структуру, в то время как оксид цинка (ZnO) предпочитает гексагональную кристаллическую структуру. Твердый раствор никель-цинк сохраняет кубическую структуру оксида никеля. Кубическая структура оксида цинка повышает энергию фазы, что ограничивает количество цинка, которое может быть растворено в структуре оксида никеля. Это стехиометрическое сдерживание проявляет себя микроскопически в твердом растворе никель-цинк приблизительно 92:8 (Ni0,92Zn0,08), который образуется во время восстановления, и микроскопически в повторяющейся регенерируемости сорбента.

В добавление к цинку и металлу-промотору сорбент, применяемый в зоне сорбции 14, может дополнительно включать диоксид кремния и алюминат. Алюминат может включать твердый раствор замещения металл-промотор - алюминат цинка, характеризуемый формулой: MZZn(1-Z)Al2O4, где М представляет металл-промотор и Z находится в интервале от 0,01 до 0,99. Может быть использовано любое содержащее кремнезем соединение, которое повышает макропористость сорбента. В одном осуществлении усилитель пористости (УП) может включать перлит. Примеры сорбентов, пригодных для использования в зоне сорбции 14, и способы изготовления этих сорбентов описаны подробно в патентах США 6429170 и 7241929, полнота описания которых включена настоящей ссылкой.

Таблица 2 ниже обеспечивает состав сорбента, применяемого в зоне сорбции 14 согласно осуществлению настоящего изобретения, где восстановление сорбента проведено перед вводом сорбента в зону сорбции 14.

| Таблица 2 | ||||

| Интервал | Состав восстановленного сорбента (% масс.) | |||

| ZnO | MAZnB | УП | MZZn(1-Z)Al2O4 | |

| Широкий | 10-90 | 5-80 | 2-50 | 2-50 |

| Средний | 20-60 | 10-60 | 5-30 | 5-30 |

| Узкий | 30-40 | 30-40 | 10-20 | 10-20 |

В альтернативном осуществлении, где сорбент не восстанавливают перед вводом в зону сорбции 14, компонент металла-промотора может включать твердый металлоксидный раствор замещения, характеризуемый формулой MXZnYO, где М представляет металл-промотор, а X и Y находятся в интервале от примерно 0,01 до примерно 0,99. В одном осуществлении Х может быть в интервале от примерно 0,5 до примерно 0,9, от примерно 0,6 до примерно 0,8 или от 0,65 до 0,75, а Y может быть в интервале от примерно 0,1 до примерно 0,5, от примерно 0,2 до примерно 0,4 или от 0,25 до 0,35. В общем случае X+Y=1.

Таблица 3 ниже представляет состав невосстановленного сорбента, применяемого в зоне сорбции 14 согласно осуществлению, в котором сорбент не восстанавливают до ввода в зону сорбции 14.

| Таблица 3 | ||||

| Интервал | Состав невосстановленного сорбента (% масс.) | |||

| ZnO | MXZnYO | УП | MZZn(1-Z)Al2O4 | |

| Широкий | 10-90 | 5-70 | 2-50 | 2-50 |

| Средний | 20-70 | 10-60 | 5-30 | 5-30 |

| Узкий | 35-45 | 25-35 | 10-20 | 10-20 |

Как упоминалось выше, когда невосстановленная композиция сорбента контактирует с водородсодержащим соединением в зоне сорбции 14, восстановление сорбента может происходить в зоне сорбции 14. Поэтому, когда восстановление сорбента происходит в зоне сорбции 14, исходный сорбент, контактирующий с потоком неочищенного газа в зоне сорбции 14, может быть смесью восстановленного сорбента (таблица 2) и невосстановленного сорбента (таблица 3).

В общем случае поступающий поток неочищенного газа может контактировать с исходным сорбентом в зоне сорбции 14 при температуре в интервале от примерно 150°С до примерно 650°С, от примерно 225°С до примерно 550°С, от 325°С до 475°С и давлении в интервале от примерно 7,03 до примерно 52,7 ати (от 100 до 750 psig), от примерно 17,6 до примерно 40,4 ати (от 250 до 575 psig) или от 24,6 до 31,6 ати (от 350 до 450 psig). По меньшей мере часть серосодержащих соединений (и/или других загрязняющих веществ) в потоке неочищенного газа может быть сорбирована сорбентом, создавая посредством этого поток обедненного серой продуктового газа и насыщенный серой сорбент. В одном осуществлении эффективность удаления серы зоной сорбции 14 может быть больше, чем примерно 85%, или больше, чем примерно 90%, или больше, чем примерно 95%, или больше, чем примерно 98%, или больше, чем примерно 99%. Как показано на фиг.1, по меньшей мере часть потока обедненного загрязняющими веществами продуктового газа может покинуть зону сорбции 14 по линии 114. В одном осуществлении поток продуктового газа может включать менее чем примерно 50, менее чем примерно 20, менее чем примерно 10, менее чем примерно 5 или менее чем примерно 1 ч/млн об. H2S.

Как показано на фиг.1, поток обедненного загрязняющим веществом продуктового газа может быть затем направлен потребителю продуктового газа 16. Потребитель продуктового газа 16 может включать любое промышленное, коммерческое или связанное с жильем использование или применение потока обедненного загрязняющим веществом продуктового газа. В одном осуществлении пользователь продуктового газа 16 может включать промышленную газовую турбину, расположенную на установке, используемой для совместного производства водяного пара и электроэнергии.

Как изображено на фиг.1, по меньшей мере часть насыщенного серой сорбента, выгруженного из зоны сорбции 14, может быть направлена в зону осушки 18 по линии 116. В одном осуществлении насыщенный серой сорбент может иметь нагруженность серой в интервале от примерно 0,1 до примерно 27, от примерно 3 до примерно 26, от примерно 5 до примерно 25 или от 10 до 20 массовых процентов. В зоне осушки 18 по меньшей мере часть насыщенного серой сорбента может быть осушена путем пропускания продувочного потока инертного газа из линии 118, имеющего температуру в интервале от примерно 100 до примерно 550°С, от примерно 150 до примерно 500°С или от 200 до 475°С, через сорбент в течение периода времени по меньшей мере 15 минут или периода времени в интервале от примерно 30 минут до примерно 100 часов, от примерно 45 минут до примерно 36 часов или от 1 часа до 12 часов. Получаемый в результате осушенный насыщенный серой сорбент может быть затем направлен в зону регенерации 20 по линии 120, как показано на фиг.1.

В зоне регенерации 20 может применяться процесс регенерационного газа, способный удалить по меньшей мере часть серы (или других сорбированных загрязняющих веществ) из насыщенного серой сорбента путем контакта с потоком регенерационного газа в условиях регенерации сорбента. В одном осуществлении поток регенерационного газа, входящий в зону регенерации 20 по линии 122, может включать поток кислородсодержащего газа, такого как, например, воздух (например, 21% об. кислорода). В другом осуществлении поток регенерационного газа в линии 120 может быть потоком обогащенного кислородом газа, включающего по меньшей мере около 50, по меньшей мере около 75, по меньшей мере около 85 или по меньшей мере 90 объемных процентов кислорода. В еще одном осуществлении поток регенерационного газа может включать поток практически чистого кислорода.

Согласно одному осуществлению настоящего изобретения процесс регенерации, применяемый в зоне регенерации 20, может быть ступенчатым процессом регенерации. В целом, ступенчатый процесс регенерации включает доводку по меньшей мере одного из параметров от начального значения до конечного значения за две или несколько периодических коррекций (т.е. шагов). Примеры корректируемых параметров регенерации могут включать, но не ограничиваться этим, температуру, давление и расход регенерационного газа. В одном осуществлении температура в зоне регенерации 20 может быть повышена до итогового значения, которое по меньшей мере на примерно 75°С, по меньшей мере на примерно 100°С или по меньшей мере на 150°С превышает начальную температуру, которая может быть в интервале от примерно 250 до примерно 650°С, от примерно 300 до примерно 600°С или от 350 до 550°С. В другом осуществлении расход газа может быть отрегулирован так, чтобы нормальная часовая объемная скорость газа (SGHSV) регенерационного газа в контакте с сорбентом могла быть повышена до итогового значения, которое по меньшей мере примерно на 1000, по меньшей мере примерно на 2500, по меньшей мере примерно на 5000 или по меньшей мере на 10000 объемов газа на объем сорбента в час (об./об/ч или ч-1) превышает начальное значение SGSHV, которое может быть в интервале от примерно 100 до примерно 100000ч-1, от примерно 1000 до примерно 80000ч-1 или от 10000 до 50000ч-1.

В одном осуществлении величина периодических коррекций (т.е. величина шага приращения) может быть в интервале от примерно 2 до примерно 50, от примерно 5 до примерно 40 или от 10 до 30 процентов от величины желаемого общего изменения (т.е. от разности между конечным и начальным значениями). Например, если желательно суммарное изменение температуры на 250°С, величина шага приращения может быть в интервале от примерно 5 до примерно 125°С, от примерно 12,5 до примерно 100°С или от 25 до 75°С. Вообще говоря, последовательные шаги приращения могут иметь одинаковую величину шага приращения или, альтернативно, величина одного или нескольких шагов приращения может быть больше или меньше величины шага приращения предшествующих или последующих шагов.

В одном осуществлении последовательные корректировки параметра (параметров) регенерации могут быть проведены в заданных временных интервалах. Например, корректировки могут быть сделаны после промежутков времени в интервале от примерно 1 минуты до примерно 45 минут, от примерно 2 минут до примерно 30 минут или от 5 минут до 20 минут. В другом осуществлении корректировки могут быть сделаны на основании значения (значений) одного или нескольких «индикаторных» параметров. Индикаторным параметром является параметр системы, отслеживаемый для определения хода регенерации сорбента. Примеры индикаторных параметров могут включать, но не ограничиваться этим, нагруженность сорбента серой, температуру слоя регенерируемого сорбента, профиль температуры зоны регенерации (т.е. экзотерму) и состав потока отходящего газа. В одном осуществлении отслеживают концентрацию диоксида серы (SO2) в потоке отходящего газа, чтобы определить, когда следует инкрементально скорректировать расход регенерационного газа и/или температуру регенерации.

Процесс регенерации может проводиться в зоне регенерации 20 до тех пор, пока не будет достигнута по меньшей мере одна конечная точка регенерации. В одном осуществлении конечной точкой регенерации может быть достижение желаемого значения одного или нескольких из корректируемых параметров регенерации. Например, процесс регенерации может проводиться до тех пор, пока температура не достигнет конечного значения в интервале от примерно 300 до примерно 800°С, от примерно 350 до примерно 750°С или от 400 до 700°С, или пока SGHSV не достигнет конечного значения в интервале от примерно 1100 до примерно 110000ч-1, от примерно 5000 до примерно 85000ч-1 или от 25000 до 60000ч-1. В другом осуществлении процесс регенерации может быть окончен после заданного количества корректировок параметра. Например, процесс регенерации может проводиться достаточно долго для того, чтобы было сделано по меньшей мере 1, или в интервале от примерно 2 до примерно 8, или от 3 до 5 инкрементальных корректировок. В еще одном осуществлении процесс регенерации может проводиться до тех пор, пока не будет достигнуто конечное значение выбранного индикаторного параметра. Например, процесс регенерации может проводиться до тех пор, пока концентрация SO2 в отходящем газе, покидающем зону регенерации 20, не снизится до величины, меньшей чем примерно 1% об., меньшей чем примерно 0,5% об., меньшей чем примерно 0,1% об. или меньшей чем 500 ч/млн об. Независимо от выбранной конкретной конечной точки, общая продолжительность процесса регенерации может быть меньше, чем примерно 100 часов, или находиться в интервале от примерно 30 минут до примерно 48 часов, от примерно 45 минут до примерно 24 часов или от 1,5 до 12,5 часов.

В одном осуществлении вышеописанный процесс регенерации может иметь эффективность регенерации по меньшей мере около 75%, по меньшей мере около 85%, по меньшей мере около 90%, по меньшей мере около 95%, по меньшей мере около 98% или по меньшей мере 99%. Регенерированный сорбент может иметь насыщенность серой, которая меньше чем примерно 10% масс., или находится в интервале от примерно 0,05 до примерно 6% масс, или от 0,1 до 4% масс.

Не желая быть связанными теорией, считается, что если следы влаги остаются после стадии осушки, то имеется вероятность образования силиката на сорбенте во время процесса регенерации. Если присутствует силикат, может произойти разрушение сорбента.

Как показано на фиг.1, по меньшей мере часть регенерированного сорбента в линии 124 может быть затем возвращена в зону сорбции 14. Регенерированный сорбент включает цинксодержащее соединение, силикат и металл-промотор. Как обсуждалось выше, в одном осуществлении по меньшей мере часть регенерированного сорбента не подвергается стадии восстановления перед вводом в зону сорбции. В таком осуществлении регенерированный, но невосстановленный сорбент, введенный в зону сорбции 14, может включать невосстановленный компонент металла-промотора, который включает твердый металлический раствор замещения, характеризуемый формулой MXZnYO (см. таблицу 3 выше). Не желая быть связанными теорией, считается, что силикаты, которые были образованы на сорбенте во время стадии регенерации, могут быть превращены в хлориды металла на сорбенте во время последующей стадии контактирования благодаря присутствию хлорсодержащего соединения в потоке неочищенного газа. Во время последующих циклов регенерации хлор на сорбенте может образовать оксиды хлора.

Обращаясь вновь в фиг.1, поток отходящего газа, покидающий зону регенерации 20 по линии 126, может быть впоследствии направлен потребителю отходящего газа 22. Потребитель отходящего газа 22 может включать любую установку, способную перерабатывать поток отходящего газа, такую как, например, установка получения серы по Клаусу. В одном осуществлении поток отходящего газа, покидающий зону регенерации 20 по линии 126, может включать по меньшей мере около 5, по меньшей мере около 10, по меньшей мере около 20 или по меньшей мере около 25% об. SO2. В одном осуществлении поток отходящего газа включает меньше H2S, чем в потоке хвостового газа, поступающего в зону сорбции 14 по линии 112. В другом осуществлении поток выходного газа может практически не включать H2S.

Пример

Следующий пример предназначен для того, чтобы быть иллюстрацией настоящего изобретения и показать специалисту в этой области, как осуществить и использовать изобретение. Этот пример не предназначен для того, чтобы каким-либо образом ограничить изобретение.

Сорбент, содержащий никель, цинк, оксид алюминия и перлит, размалывали и просеивали, чтобы получить частицы размером 100÷200 меш. Примерно 20-30 г размолотого сорбента соединяли с таким же количеством алунда, и полученную смесь загружали в реактор неподвижного слоя с нисходящим потоком. Предварительно нагретый HCl добавляли непосредственно перед подачей потока неочищенного газа в реактор. Поток неочищенного газа, состав которого суммирован в таблице 4 ниже, пропускался через реактор и контактировал со смесью сорбента при температуре 420°С и давлении 28,7 ати (408 psig). Искусственный поток неочищенного газа разбавляли азотом до примерно 50% об.

| Таблица 4Типичный состав потока неочищенного газа | |

| Соединение | Объединенное искусственное сырьеЭксперимент(% об. (абс.)) |

| CO | 20,5 |

| H2 | 13,7 |

| CO2 | 8,5 |

| H2O | 9,3 |

| H2S | 1,0 |

| COS | 0 |

| HCl | 300 ч/млн |

| NH3 | 500 ч/млн |

| N2 | 47 |

Воду удаляли из газа после сброса давления перед тем, как поток газа вводили в аналитическое оборудование, которое включало в себя масс-спектрометр на потоке (ESS Eco Sys Instrument), проточный фотоакустический анализатор (INNOVA) и проточный микрогазовый хроматограф (изготовленный Agilent). Условиями ввода горячего газа были 420°С и давление 28 ати (400 psig). Процедура ступенчатой регенерации достигала температуры 550°С при атмосферном давлении. Насыщенный серой сорбент регенерировали, используя воздух. Перед фактической регенерацией вводили горячий азот, чтобы осушить сорбент, при температуре 450°С и давлении окружающей среды, чтобы уменьшить возможность образования силиката цинка. Процесс регенерации был ступенчатым и чередовал повышение температуры и поток воздуха через сорбент при атмосферном давлении. Процесс регенерации начинали сразу после процесса сушки. Температуру повышали ступенчато от 450°С до конечной температуры 550°С с шагом приращения около 30-50°С. Поток воздуха через сорбент увеличивали от начального около 100 мл/мин до примерно 1 л/мин с шагом от примерно 100 мл/мин до примерно 250 мл/мин так, чтобы медленно возрастала часовая объемная скорость газа (GHSV).

Проводили эксперимент с 15 циклами абсорбции и регенерации. В этом эксперименте свежий сорбент не добавляли между циклами. Количество 300 ч/млн об. HCl добавляли к газовому потоку перед контактированием с сорбентом. Фиг.2 показывает количество циклов против концентрации силиката в сорбенте. Высокие точки являются концентрациями силиката после регенерации. Низкие точки являются концентрациями после последующей фазы контактирования.

Численные интервалы

Настоящее описание использует численные интервалы для количественного описания определенных параметров, относящихся к изобретению. Следует понимать, что, когда даны численные интервалы, такие интервалы должны быть истолкованы как обеспечивающие словесное обоснование ограничениям в пунктах формулы изобретения, которые провозглашают только нижнее значение интервала, а также в пунктах формулы, которые провозглашают только верхнее значение интервала. Например, раскрытый численный интервал от 10 до 100 обеспечивает словесную поддержку пункту, провозглашающему «больше 10» (без верхних границ), и пункту, провозглашающему «меньше 100» (без нижних границ).

Определения

Как использован здесь, термин «и/или», когда он использован в перечне двух или более объектов, означает, что любой один из перечисленных объектов может быть применен сам по себе или может быть применена любая комбинация из двух или более перечисленных объектов. Например, если композиция описана как содержащая компоненты А, В и/или С, композиция может содержать только А, только В, только С, А и В в сочетании, А и С в сочетании, В и С в сочетании или А, В и С в сочетании.

Как использованы здесь, термины «включающий», «включает» и «включают» являются открытыми переходными терминами, используемыми для того, чтобы перейти от объекта, названного перед термином, к одному или нескольким элементам, перечисленным после термина, где элемент или элементы, перечисленные после переходного термина, не обязательно являются единственными элементами, которые составляют объект.

Как использованы здесь, термины «содержащий», «содержит» и «содержат» имеют такое же открытое значение, как термины «включающий», «включает» и «включают», представленные выше.

Как использованы здесь, термины «включающий в себя», «включает в себя» и «включают в себя» имеют такое же открытое значение, как термины «включающий», «включает» и «включают», представленные выше.

Как использованы здесь, термины «имеющий», «имеет» и «имеют» имеют такое же открытое значение, как термины «включающий», «включает» и «включают», представленные выше.

Как использованы здесь, термины «включающий в себя», «включает в себя» и «включают в себя» имеют такое же открытое значение, как термины «включающий», «включает» и «включают», представленные выше.

Как использован здесь, термин «индикаторный параметр» относится к параметру, отслеживаемому для определения хода регенерации сорбента.

Как использован здесь, термин «компонент металла-промотора пониженной валентности» относится к компоненту металла-промотора, имеющему валентность, которая ниже, чем валентность компонента металла-промотора в его обычном окисленном состоянии.

Как использован здесь, термин «условия регенерации» относится к условиям, необходимым для удаления по меньшей мере части сорбированной серы из насыщенного серой сорбента.

Как использован здесь, термин «эффективность регенерации» относится к способности зоны регенерации удалить одно или несколько сорбированных соединений с поступающего сорбента. Эффективность регенерации может быть выражена согласно следующей формуле:

[(нагруженность серой насыщенного серой сорбента × масса насыщенного серой сорбента, поступающего в зону регенерации) - (нагруженность серой регенерированного сорбента × масса регенерированного сорбента, покидающего зону регенерации)]/(нагруженность серой насыщенного серой сорбента × масса насыщенного серой сорбента, поступающего в зону регенерации), выраженной в процентах.

Как использован здесь, термин «сорбировать» относится к л