Способ и устройство для изготовления винтовых пружин

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано для изготовления винтовых пружин подвижного состава железнодорожного транспорта. Способ включает нагрев прутка, навивку пружины из прутка при температуре ее нагрева, закалку пружины, отпуск, осадку, шлифовку торцов пружин, дробеструйную обработку и контроль параметров пружин. Задают параметры пружины и технологические параметры каждого этапа процесса изготовления пружины. Перед навивкой осуществляют обжим разогретого прутка до формы концов пружины, близкой к форме нерабочих витков пружины, и выполняют прокатку прутка в осевом направлении. Закалку осуществляют с использованием механических воздейстий на охлаждающую среду, а контроль параметров пружины осуществляют постоянно на каждом этапе изготовления пружины путем сравнения параметров пружины на каждом этапе процесса изготовления с заданными параметрами пружины и технологическими параметрами процесса и последующей их программной корректировки. Осуществляют контроль на циклическую усталость выбранных случайным образом пружин до этапа шлифовки их торцев и после дробеструйной обработки. Приведена конструкция устройства для осуществления заявленного способа обработки. Уменьшается разброс в характеристиках изготовленных пружин путем контроля процесса изготовления и его корректировки в случае отклонений от заданного режима. Повышается качество пружин. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области машиностроения, в частности к способам изготовления пружин различной конструкции, и может быть использовано, например, для изготовления винтовых пружин подвижного состава железнодорожного транспорта.

В эксплуатации пружины подвергаются постоянным деформационным нагрузкам, вертикальным и горизонтальным колебаниям.

Поэтому к ним предъявляется ряд специальных требований. Они должны обеспечивать высокое сопротивление деформациям и обладать стойкостью к циклической нагрузкам. Стабильность указанных характеристик в процессе работы обеспечивает надежность пружин. Среди методов их изготовления различают холодную и горячую навивки. При этом профиль проволоки, используемой для навивки пружин, может различаться. Кроме того, на надежность пружин влияют качественные параметры заготовок, используемых для навивки. Необходим соответствующий подбор как материала, так и оптимальных технологических условий в ходе процесса получения изделий. Для этого также важен контроль параметров пружин в процессе их производства и внесение соответствующих корректировок во все этапы изготовления. Для выполнения указанных требований к производству предложена серия решений, направленных на усовершенствование технологии изготовления пружин. Они нашли отражение в ряде описанных способов и устройств, предназначенных для производства разного вида пружин.

Так, известен способ изготовления пружин сжатия, включающий навивку пружины из предварительно упрочненной проволоки, ее последующую термообработку, шлифовку торцов, термоосадку и дробеметный наклеп, в котором термоосадку производят после дробеметного наклепа при температуре 200-250°C (пат.RU №2208056, C21D 9/02, от 08. 02.2001). Предполагается, что такой порядок операций способствует уменьшению рассеивания геометрических параметров и силовой характеристики пружин. Кроме того, становится ненужной операция отпуска после дробеметного наклепа. Данное решение относится к холодной навивке пружин, способных к работе в условиях повышенных температур, и предусматривает проверку на выносливость и ползучесть только для сравнительных испытаний.

Реализуется этот способ в устройстве, содержащем пружинонавивочный автомат, печь для отпуска, узел для шлифовки торцов пружин, прибор для люмконтроля, аппарат для промывки изделия, дробеметную машину, печь для термоусадки, второй агрегат для промывки, пресс для трехкратной осадки, станок для обработки фасок и узел фосфатирования. Устройств контроля параметров заготовок и самих пружин после изготовления не предусмотрено. В приведенном решении линии для холодной навивки пружин используется только визуальный контроль, что недостаточно для исключения в пружине дефектов, проявляющихся при последующих нагрузках в реальных условиях эксплуатации изделия. Средство для циклических испытаний в линию не включено. Отсутствие устройств для проверки параметров пружин в процессе изготовления не позволяет вносить соответствующие корректив в ходе их производлства.

Известен также способ изготовления пружин сжатия, включающий навивку пружины из шлифованной или патентированной проволоки с шагом, превышающим шаг готовой пружины, термообработку, дробеметный наклеп и прессовку пружины путем ее осадки осевой нагрузкой величиной (10÷300)F3, где F3 - сила пружины при максимальной деформации. При этом перед навивкой пружины производят высокотемпературную термомеханическую обработку проволоки. Этим повышаются эксплуатационные свойства пружин (пат. RU №2346778, B21F 35/00, от 30.05.2007). Описанный способ относится к холодной навивке пружин и не включает корректировку технологических параметров в процессе изготовления последующих пружин. Устройство для реализации способа аналогично предыдущему и характеризуется таким же отсутствием измерительных узлов для более основательного контроля параметров технологии и изделия. Поэтому корректирующих воздействий на процесс изготовления по результатам измерений параметров пружин также не предусмотрено.

Известен способ горячего изготовления пружин, заключающийся в том, что заготовку нагревают до температуры аустенизации, подстуживают на 50-100 C, но не ниже температуры закалки, и при этой температуре проводят гибку и навивку спирали на оправку, обеспечивая равномерный шаг всех витков и поджатие опорных витков при сообщении оправке вращательно-поступателького движения с помощью копирного устройства. Навитая спираль закаливается в душевом устройстве - спрейере или в ванне с циркулирующей охлаждающей средой (А.с. №528989, B21F 3/04, от 31.01.1975). Подстуживание на 50-100°C необходимо для выравнивания температуры по сечению прутка, предотвращения рекристаллизационных процессов и роста аустенитного зерна, а также для уменьшения температурных напряжений. Отпуск выполняется при 380±10°C. Реализуется этот способ в агрегате для навивки пружин, содержащем узел нагрева, узел подачи навиваемого материала к пружинонавивочному автомату, и закалочную ванну, расположенную под оправкой с навиваемой пружиной (А.с. №816634, B21F 3/04 B21F 35/00, B21D 11/06 от 14.04.1977). Привод осевого перемещения реализован в виде приводного винта и гайки, что обеспечивает непрерывно-последовательный ход оправки. Изменением скорости перемещения оправки в начале и конце процесса навивки формируют рабочие витки. Дальнейшее развитие конструкции пошло по пути непосредственного опускания навитой на оправку пружины в ванну с закалочной средой (пат. RU №2057611, B21F 3/04, от 14.05.1993). В агрегате совмещены по времени операции навивки, закалки и съема изделий. При этом также выполняется непрерывно-последовательный вход оправки с пружиной в закалочную среду. Сопловые вспомогательные средства или иное оборудование для струйного или иного перемешивания среды в закалочной ванне не предусмотрены. Отметим, что существует также обратный подход к режиму охлаждения, когда в непрерывно-последовательном движении относительно закаливаемой детали в виде вала находятся устройства для подачи охлаждающей среды (спрейеры), расположенные с интервалом относительно друг друга (пат. RU №2201460, C21D 1/06, C21D 1/56, от 04.05.2000). Для приведенного способа изготовления пружин в качестве недостатка можно назвать отсутствие контроля температуры перед закалкой всей пружины. Кроме того, параметры зафиксированы, и поэтому отклонения не корректируется по результатам испытаний. Это не позволяет сделать отсутствие в агрегате соответствующих приборов контроля и невозможность использования на основе их данных обратной связи.

Указанный последним в способе недочет частично отсутствует в решении по упрочнению проволоки, которую можно использовать в дальнейшем для холодной навивки. Здесь проволока нагревается, обжимается, подвергается полной закалке и отпуску (А.с. №1447465, В21С 3/14, С21В 11/00, от 13.07.1987). При этом измеряется диаметр, ведется контроль механических свойств, в частности предела прочности, выполняется дефектоскопия и контроль температуры проволоки и охлаждающей жидкости при закалке. Полученные данные по пределу прочности сравниваются в микроЭВМ с заданными ранее параметрами (уставкой) и выполняется корректировка технологических параметров (температуры, скорости волочения, расхода охлаждающей жидкости). Однако этот способ можно отнести только к одному из этапов подготовки заготовки для навивки пружин, а не к законченному процессу.

Законченный процесс навивки с частичным контролем и корректировкой параметров навивки описан в некоторых агрегатах для изготовления пружин (пат.US №3641794, B21F 3/00; B21F 3/00, B21B 37/00; B21D 55/00; B21F 11/00, от 15.02.1972; пат.US №5875664, B21F 3/00, B21B 37/02; B21B 37/08; B21F 3/02, от 02.03.1999; пат. US №6836964, B21F 3/02, B21F 3/10, от 21.02.2002). Однако первое из указанных технических решений контролирует и корректирует только длину пружины. Во втором случае выполняется сравнение трехмерного изображения изготавливаемой пружины с заложенным в главный компьютер изображением и вносятся соответствующие корректировки в случае отклонений в геометрии или твердости. Способы относятся к холодной навивке и не предусматривают подготовительных операций для заготовок.

Наиболее близким к предлагаемому способу и устройству для навивки пружин по технической сущности является решение, включающее нагрев заготовок, навивку, закалку, отпуск, дробеметную обработку, осадку, контроль усилий и сортировку (пат. RU №2005572, B21F 3/00, от 16.04.1992).

При контроле усилий пружина сжимается и датчик производит измерение усилия при заданной деформации. Далее предполагается механическая обработка торцов и обработка поверхности. Однако способ, реализованный здесь, не предусматривает определение предела усталостной прочности производимых пружин, а ограничивается отдельными силовыми параметрами. Многократно выполняется сжатие «на витки» и после этого определяются силовые параметры. По ним производится сортировка пружин. О корректировке параметров технологического процесса по результатам испытаний не сообщается. Реализуется этот способ в автоматической линии для изготовления цилиндрических пружин, содержащей узлы для вышеназванных операций и описанной в вышеназванном источнике. Усовершенствования, выполненные здесь, касаются в основном конструкции узла по проверке параметров изготовленных пружин. Агрегата для испытаний на циклическую усталость не содержится. Подготовки концов прутка перед навивкой не предусмотрено.

Таким образом, существует необходимость ввести некоторые дополнительные шаги в описанный способ изготовления пружин и разработки для этого улучшенных узлов устройства, которые бы обеспечили контролируемый в определенных пределах процесс производства пружин.

Задачей, на решение которой направлено изобретение, является усовершенствование способа и устройства для изготовления пружинных изделий путем оптимизация условий изготовления, расширение функциональных возможностей устройства, а именно введения как пооперационного контроля, так и корректировки выбранных параметров на этапах выполнения отдельных операций при изготовлении пружины, а кроме того, включение дополнительных операций по подготовке заготовок.

За счет усовершенствования процесса достигается технический результат, заключающийся в возможности изготавливать пружины с заданными точными, стабильными во времени упругими характеристиками и с повышенной динамической прочностью.

Технический результат достигается тем, что в способе изготовления пружин, включающем нагрев прутка, навивку пружины из прутка при температуре ее нагрева, закалку пружины, отпуск, осадку, шлифовку торцов пружин, дробеструйную обработку, и контроль параметров пружин, задают параметры пружины и технологические параметры каждого этапа процесса изготовления пружины. При этом перед навивкой осуществляют обжим разогретого прутка до формы концов пружины, близкой к форме нерабочих витков пружины, и выполняют прокатку прутка в осевом направлении, закалку осуществляют с использованием механических воздействий на охлаждающую среду путем ее струйного перемешивания до глубин, достаточных для уменьшения парообразования среды при постепенном входе в среду закаливаемой пружины и/или путем приложения ультразвука и разного давления по глубине охлаждающей среды, подаваемой на поверхность витка пружины. Контроль параметров пружины осуществляют постоянно на каждом этапе изготовления пружины путем сравнения параметров пружины на каждом этапе процесса изготовления с заданными параметрами пружины и технологическими параметрами процесса с выводом на монитор или подачей сигнала об обнаруженных отклонениях и последующей программной корректировки тех параметров пружины, которые отклонены от заданных, до совпадения параметров изготавливаемой пружины с заданными параметрами. Контроль на циклическую усталость осуществляют выбором случайным образом пружин до этапа шлифовки их торцев и после дробеструйной обработки.

Также технический результат достигается тем, что устройство для изготовления пружин, содержащее установки нагрева прутков, навивки пружин, закалки, отпуска, осадки, шлифовки торцев пружины и дробеструйной обработки, снабжено блоком управления и контроля, выполненным с обратной связью по контролируемым параметрам пружины и технологическим параметрам процесса изготовления, механизмом обжатия разогретого прутка перед его навивкой для формирования концов прутка до формы концов пружины, близких к форме нерабочих витков пружины, механизмом для формирования профиля при прокатке прутка в осевом направлении, установкой промежуточного контроля параметров пружин, расположенной до установки шлифовки торцев пружины, установкой окончательного контроля параметров пружин и устройством испытаний, расположенными после установки дробеструйной обработки, при этом установка для закалки пружины выполнена со струйным блоком перемешивания закалочной среды и/или ультразвуковым блоком очистки и перемешивания, а устройство испытаний предназначено для испытания выбранных случайным образом пружин на циклическую усталость после дробеструйной обработки.

Сущность предложения состоит в том, чтобы ввести в способ изготовления пружин операции корректировки технологических параметров изготовления пружин и при этом по результатам испытания готовых пружин обеспечить возможность осуществления ускоренного процесса изготовления серии пружин с заданными отклонениями параметров (характерных для пружин сил, высот и других) от номинальных значений. Кроме того, предложенное сочетание операции подготовки концов заготовки и ее последующего уплощения позволит получить пружины, кроме всего прочего, с меньшим припуском на шлифовку нерабочих витков. Предлагается также закалку выполнять с использованием струйного или/и ультразвукового перемешивания закалочной среды до глубин, достаточных для вытеснения (уменьшения, подавления) эффекта парообразования среды при постепенном входе в среду закаливаемого изделия.

Это обеспечивает после объемно-поверхностной закалки и отпуска получение оптимальных для пружин механических свойств, в частности прочности, предела упругости и предела усталости.

Отличие устройства от прототипа состоит в том, что введен блок управления и контроля с обратной связью, механизмы для несимметричного формирования концов прутка и формирования профиля. Под несимметрией здесь понимается расположение нерабочих витков в пружине. Установка для закалки дополнена струйным блоком перемешивания закалочной среды (или ультразвуковым блоком очистки и перемешивания), а установка для контроля параметров со снятием силовой характеристики расположена как до агрегата шлифовки, так и после дробеструйного упрочения, после которой отдельные пружины испытываются на циклическую усталость. После получения или неудовлетворительных данных или их тенденции к ухудшению может выполняться корректировка параметров работы каждого агрегата блоком контроля и управления по соответствующей программе управляющего компьютера указанного блока.

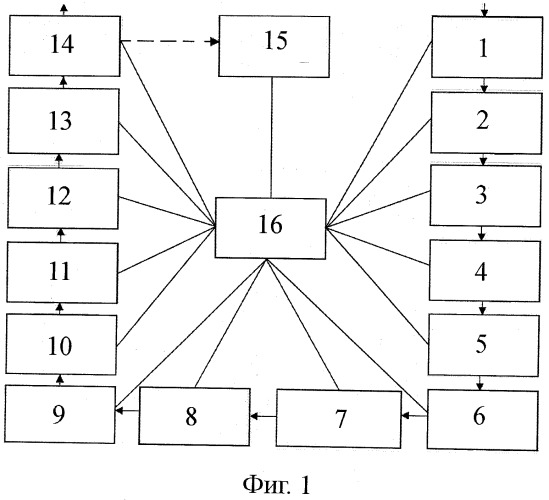

Устройство для осуществления способа состоит из приведенных схематично на фиг.1 отдельных агрегатов собранных в линию и предназначенных для выполнения указанной выше последовательности операций. Это установка резки с контролем геометрии прутка 1, индукционный нагреватель 2, механизмы для несимметричного формирования концов прутка 3, клеймения и формирования профиля 4, навивки пружины 5, ее закалки 6, охлаждения 7, отпуска 8, повторного охлаждения 9, установка контроля твердости 10, установка для осадки с последующим промежуточным контролем 11. Далее следуют установки для шлифовки опорных витков 12, дробеструйной обработки 13 и установка для окончательного контроля пружины 14. После данного прибора включается узел для выемки выбранных пружин и передачи их на машину усталостных испытаний 15. Основной поток пружин поступает далее на отделочную часть устройства (не показана). И управляет всеми агрегатами блок контроля и управления 16.

Способ осуществляют посредством приведенного устройства нижеописанным образом. Вводят в управляющий компьютер параметры требуемой пружины и задают технологические параметры для каждого этапа изготовления пружин. Затем начинают сам процесс изготовления, предварительно отрезав пруток необходимой длины и проконтролировав его геометрию.

Для изготовления пружин в соответствии с предлагаемым способом на первом этапе стальную заготовку для изготовления пружины нагревают индукционным нагревателем 2 по всему сечению до заданной температуры (примерно 1000-1050°С) и подают в зону подготовки концов прутка 3 и затем формируют профиль прутка 4. Эти операции выполняются посредством прогонки заготовки через прокатные станы, обеспечивающие требуемый профиль, как самой заготовки, так и ее концов, которые впоследствии станут нерабочими витками пружины и будут подшлифовываться в ходе соответствующей операции согласно последовательноcти выполнения способа.

После этого пруток-заготовку навивают на оправку 5. Каждый виток вместе с оправкой подают непрерывно и последовательно в установку охлаждения 6, где происходит закалка. Дополнительный блок для перемешивания (не показан) необходим, чтобы подавить, или, по крайней мере, уменьшить парообразование закалочной среды путем целенаправленного струйного воздействия на охлаждающую среду в зоне расположения изделия. Этим достигаются более высокие и равномерные скорости охлаждения заготовки при закалке, чем при обычных процессах охлаждения, и, следовательно, более однородная структура металла. Конструкция такого блока может быть разной, и в частности, в данном случае использовали две полукольцевые части, внутренние поверхности которых имели небольшой наклон по высоте относительно нормали. На этой поверхности расположены ряды сопельных отверстий разного диаметра и конфигурации расположения, так что реализуется регулирование напора среды и/или ее объемного потока при струйной обработке охлаждающей средой. Полуконусный характер расположения этих сопел от оси изменяет расстояние между соплами и поверхностью пружинных изделий. Это также способствует более равномерному охлаждению пружин. Возможно применение и разного давления по глубине подаваемой на поверхность витка охлаждающей среды.

Подача среды и изменение параметров охлаждающей среды (уровень, температура, давление) осуществляется за счет подключения к контуру охлаждения (так называемый "чиллер"), которым также управляет блок контроля и управления 16.

Другим методом воздействия может быть ультразвуковое объемное перемешивание среды в закалочной ванне в области пружины с примерно таким же по форме излучателем, расположенным в области непрерывно-последовательного входа витков закаливаемой пружины. Возможно и наложение ультразвука на струйное перемешивание. Полученная таким образом пружина в дальнейшем проходит операции отпуска 6, контрольного испытания твердости 7, осадки (заневоливания) 8, контроля предварительной шлифовки торцов 9, дробеструйной обработки 10, дополнительного контроля пружин 11 и далее следует защитная обработка поверхности (покраска или иное).

Выбранные случайным образом пружины проходят контроль на циклическую усталость на устройстве испытания 12. Параметры полученной пружины заводятся вместе с реальными технологическими параметрами каждого контролируемого этапа в управляющее устройство 13. Программно выполняется сравнение полученных параметров пружины с заданными ранее величинами. При отличиях, превосходящих заданные, выполняется поиск возможных причин сравнением влияния технологических параметров на параметры пружины. Вносятся соответствующие корректировки в программу процесса. Это выполняют до тех пор, пока не достигнут требуемого совпадения как по силовым характеристикам, так и механическим (прочности, усталости, твердости).

Далее при определенных таким образом параметрах каждого этапа приступают к изготовлению всей партии.

В соответствии со способом на предложенном устройстве проводятся испытания предлагаемой технологии изготовления витых пружин. Применение способа и устройства позволит автоматизировать процесс производства в крупном масштабе, увеличить уровень эксплуатационных характеристик, в частности механических свойств, релаксационной стойкости, циклической долговечности.

1. Способ изготовления пружин, включающий нагрев прутка, навивку пружины из прутка при температуре ее нагрева, закалку пружины, отпуск, осадку, шлифовку торцов пружин, дробеструйную обработку, и контроль параметров пружин, отличающийся тем, что задают параметры пружины и технологические параметры каждого этапа процесса изготовления пружины, при этом перед навивкой осуществляют обжим разогретого прутка до формы концов пружины, близкой к форме нерабочих витков пружины, и выполняют прокатку прутка в осевом направлении, закалку осуществляют с использованием механических воздейстий на охлаждающую среду путем ее струйного перемешивания до глубин, достаточных для уменьшения парообразования среды при постепенном входе в среду закаливаемой пружины и/или путем приложения ультразвука и разного давления по глубине охлаждающей среды, подаваемой на поверхность витка пружины, а контроль параметров пружины осуществляют постоянно на каждом этапе изготовления пружины путем сравнения параметров пружины на каждом этапе процесса изготовления с заданными параметрами пружины и технологическими параметрами процесса с выводом на монитор или подачей сигнала об обнаруженных отклонениях и последующей программной корректировки тех параметров пружины, которые отклонены от заданных, до совпадения параметров изготавливаемой пружины с заданными параметрами, при этом осуществляют контроль на циклическую усталость выбранных случайным образом пружин до этапа шлифовки их торцев и после дробеструйной обработки.

2. Устройство для изготовления пружин, содержащее установки нагрева прутков, навивки пружин, закалки, отпуска, осадки, шлифовки торцев пружины и дробеструйной обработки, отличающееся тем, что оно снабжено блоком управления и контроля, выполненным с обратной связью по контролируемым параметрам пружины и технологическим параметрам процесса изготовления, механизмом обжатия разогретого прутка перед его навивкой для формирования концов прутка до формы концов пружины, близких к форме нерабочих витков пружины, механизмом для формирования профиля при прокатке прутка в осевом направлении, установкой промежуточного контроля параметров пружин, расположенной до установки шлифовки торцев пружины, установкой окончательного контроля параметров пружин и устройством испытаний, расположенными после установки дробеструйной обработки, при этом установка для закалки пружины выполнена со струйным блоком перемешивания закалочной среды и/или ультразвуковым блоком очистки и перемешивания, а устройство испытаний предназначено для испытания выбранных случайным образом пружин на циклическую усталость после дробеструйной обработки.