Способ сборки и стан для сборки сваркой двутавровой балки

Иллюстрации

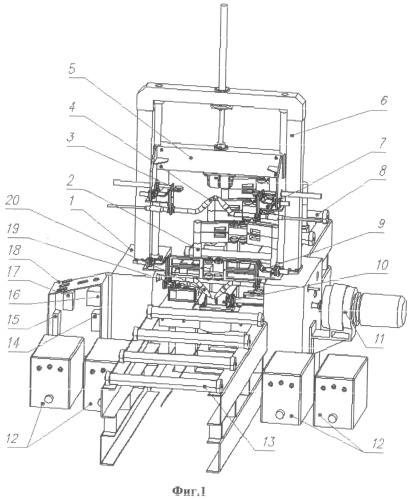

Показать всеИзобретение относится к способу и стану для изготовления сварной двутавровой балки. Способ позволяет вести сварку 4-х поясных швов аргонодуговой сваркой за один проход. Стан содержит станину (1), гидроповоротные ролики (2) с реверсивным электроприводом для установки и центрирования стенки балки, а также для установки балки в положение начала сварки, гидроприжимные ролики (3) для центрирования верхней полки относительно стенки балки, сварочные головки (5), основной гидравлический прижим (6) с роликом, портал (7), суппорты (8) и (10) с гидравлическими приводами для установки сварочных головок, входной рольганг (9), электроприводной движитель (11), выполненный в виде тягового ролика с основным электродвигателем привода (12). Частотный регулятор (14) включен в цепь основного электродвигателя и обеспечивает регулирование частоты вращения вала тягового ролика, т.е. скорость сварки. Изобретение обеспечивает качество сварки изготавливаемой балки за счет проварки корня сварного шва, исключения перекосов элементов балки относительно друг друга, повышение долговечности привода движителя балки за счет обеспечения постоянного режима работы, а также увеличение номенклатуры изготавливаемых изделий. 2 н. и 4. з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к машиностроению, в частности, к сварочному производству.

Известны способы сборки с помощью сварки двутавровых балок:

1) способ включающий, сборку тавровой балки на «прихватки», кантовку тавровой балки, установку второй полки и сборку двутавровой балки на «прихватки» для последующей передачи собранной двутавровой балки на стапель или стапели для окончательной сварки двутавровой балки, как правило установкой балки в положение под 45 градусов для сварки так называемым сварным швом «в лодочку», причем сварка на прихватки ведется в среде углекислого газа, а сварка в лодочку электрошлаковая под флюсом;

2) способ включающий, сборку сразу двутавровой балки на «прихватки», для последующей передачи собранной двутавровой балки на стапель или стапели для окончательной сварки двутавровой балки, как правило установкой балки в положение под 45 градусов для сварки так называемым сварным швом «в лодочку», причем сварка на прихватки ведется в среде углекислого газа, а сварка в лодочку электрошлаковая под флюсом;

3) способ включающий, совместное выполнение сборочного и окончательного сварного шва, выполнением сразу окончательного сварного шва электрошлаковой сваркой под флюсом в вертикальном положении стенки тавровой балки, кантовку тавровой балки, установку ее на вторую полку и выполнение сварных швов электрошлаковой сваркой под флюсом для сварных швов соединяющих вторую полку со стенкой балки, получения, таким образом, в два прохода полностью сваренной двутавровой балки.

Все способы осуществляются обычно на автоматизированных сборочных станах.

Известен стан для сборки сваркой двутавровой балки (см., например, www.yumtek.ru, стан для сборки сваркой двутавровой балки на прихватки модели LK ZLJ). Этот стан включает станину, портал с верхним гидравлическим прижимом, снабженный роликом, входной рольганг с гидравлическими прижимными роликами для установки стенки балки, выходной рольганг, гидравлические прижимные ролики для установки полки балки, основной тяговый ролик перемещения балки в процессе сварки прихватками, электропривод основного тягового ролика, частотный регулятор этого электропривода, 2 сварочных аппарата для автоматической сварки, 2 суппорта со сварочными головками, гидроцилиндры перемещения суппортов и контроллер управления исполнительными механизмами стана.

Процесс сборки ведут следующим образом.

На входной рольганг укладывают цеховым краном подготовленную в размеры по ширине, саблевидности и по допускаемой не плоскостности первую полку, на полку устанавливают краном стенку балки, производят в ручную в 2-х точках прихватку стенки с полкой, устанавливают тавр в начальное положение для сварки, переводят стан в режим автоматической работы и по командам, запрограммированным в контроллере для этой балки, производят сварку прихватками 2-х поясных швов первой полки со стенкой балки, при этом во время сварки тавр перемещается медленно, а между прихватками быстро за счет регулирования скорости вращения электропривода частотным регулятором. Сварку проводят в среде углекислого газа. Затем тавр кантуют и устанавливают на вторую полку во входном рольганге, выполняют вручную прихватку в одной точке стенки балки со второй полкой, устанавливают балку в начальное положение для сварки и производят сварку прихваткой 2-х оставшихся поясных швов. Сборка сваркой 2-тавровой балки закончена.

Далее балку перемещают на стапель-кантователь, где ее устанавливают под углом 45 градусов и выполняют электрошлаковой сваркой под флюсом сварку всех 4-х поясных швов с необходимым для этой конкретной балки катетом шва в один или несколько проходов. Сварку 4-х поясных швов ведут последовательно на одном стапеле или параллельно на нескольких стапелях. Параллельно на нескольких стапелях ведут сварку при необходимости получения максимальной производительности линии изготовления балки. Последовательная сварка позволяет минимизировать производственные площади. В этом случае сборочный стан работает циклически, а стапель окончательной сварки непрерывно.

У этого названного нами 1-м способа и стана есть несколько недостатков.

1.1. Сборка-сварка ведется в 2 прохода, а это позволяет иметь производительность стана в 2 раза меньшую, чем при одновременной сборке-сварке всех 4-х поясных швов.

1.2. Сборка-сварка ведется на прихватки т.е. не сплошным, а прерывистым сварочным швом, это снижает качество сварного шва, по сравнению со сваркой шва, когда сборочный шов выполняется сплошным и этим выполняется проварка корня шва, при которой дальнейшее выполнение основного сварного шва позволяет получить высококачественный сварной шов и избежать дефектов сварного шва обусловленных отсутствием провара корня шва, таких как не провар, подрез, кратер и т.п.

1.3. Поскольку сварка прихватками ведется так, что во время сварки балка должна двигаться медленно (со скоростью сварки), а между прихватками - быстро (в 10 раз быстрее) для обеспечения максимальной производительности стана, то приводные механизмы стан» работают в «рваном» режиме, а это значительно снижает ресурс их работы и приводит к более частым (чем при плавной работе с одинаковой скоростью) ремонтам и заменам этих механизмов.

1.4. Поскольку сварка ведется в среде углекислого газа, то исключается возможность сварки легированных сталей и цветных металлов и их сплавов.

Известен способ и стан для сборки сваркой двутавровой балки (см., например, www.stankomax.ru стан с ЧПУ для автоматической сборки и прихватки SKHZ-B).

Этот стан включает станину, портал с верхним гидравлическим прижимом, снабженный роликом, входной рольганг с гидравлическими прижимными роликами для установки стенки балки, выходной рольганг, гидравлические прижимные ролики для установки нижней полки балки, гидравлические прижимные ролики для установки верхней полки балки, основной тяговый ролик перемещения балки в процессе сварки прихватками, электропривод основного тягового ролика, частотный регулятор этого электропривода, 2 сварочных аппарата для автоматической сварки, 4 суппорта со сварочными головками, пневмоцилиндры перемещения суппортов и контроллер управления исполнительными механизмами стана.

Процесс сборки ведут следующим образом.

На входной рольганг укладывают цеховым краном подготовленную в размеры по ширине, саблевидности и по допускаемой не плоскостности первую полку, на полку устанавливают краном стенку балки, производят в ручную в 2-х точках прихватку стенки с полкой, затем на тавр укладывают краном верхнюю полку балки и производят в ручную в 2-х точках прихватку верхней полки, устанавливают двутавр в начальное положение для сварки, переводят стан в режим автоматической работы и по командам, запрограммированным в контроллере для этой балки, производят сварку прихватками одновременно 4-х поясных швов полок со стенкой балки, при этом во время сварки двутавр перемещается медленно, а между прихватками быстро за счет регулирования скорости вращения вала электродвигателя привода тягового ролика частотным регулятором. Сварку проводят в среде углекислого газа. Сборка сваркой двутавровой балки закончена.

Далее балку перемещают на стапель-кантователь, где ее устанавливают под углом 45 градусов и выполняют электрошлаковой сваркой под флюсом сварку всех 4-х поясных швов с необходимым для этой конкретной балки катетом шва в один или несколько проходов. Сварку 4-х поясных швов ведут последовательно на одном стапеле или параллельно на нескольких стапелях. Параллельно, на нескольких стапелях, ведут сварку при необходимости получения максимальной производительности линии изготовления балки. Последовательная сварка позволяет минимизировать производственные площади. В этом случае сборочный стан работает циклически, а стапель окончательной сварки непрерывно.

У этого названного нами 2-м способа и стана есть несколько недостатков.

2.1. Сборка-сварка ведется на прихватки т.е. не сплошным, а прерьюистьм сварочным швом, это снижает качество сварного шва, по сравнению со сваркой шва, когда сборочный шов выполняется сплошным и этим выполняется проварка корня шва, при которой дальнейшее выполнение основного сварного шва позволяет получить высококачественный сварной шов и избежать дефектов сварного шва обусловленных отсутствием провара корня шва, таких как не провар, подрез, кратер и т.п.

2.2. Поскольку сварка прихватками ведется так, что во время сварки балка должна двигаться медленно (со скоростью сварки), а между прихватками - быстро (в 10 раз быстрее) для обеспечения максимальной производительности стана, то приводные механизмы станфаботают в «рваном» режиме, а это значительно снижает ресурс их работы и приводит к более частым (чем при плавной работе с одинаковой скоростью) ремонтам и заменам этих механизмов.

2.3. Поскольку сварка ведется в среде углекислого газа, то исключается возможность сварки легированных сталей и цветных металлов и их сплавов.

Известен способ и стан для сборки сваркой двутавровой балки (см., например, www.yumtek.ru универсальный сборочный стан модели HW ННХ).

Этот стан включает станину, портал с верхним гидравлическим прижимом, снабженный роликом, входной рольганг с гидравлическими прижимными роликами для установки стенки балки, выходной рольганг, гидравлические прижимные ролики для установки полки балки, основной тяговый ролик перемещения балки в процессе сварки, электропривод основного тягового ролика, частотный регулятор этого электропривода, 2 сварочных аппарата для автоматической сварки, 2 суппорта со сварочными головками, гидроцилиндры перемещения суппортов, узлы и механизмы подачи и «отсоса» флюса и контроллер управления исполнительными механизмами стана.

Процесс сборки-сварки ведут следующим образом.

На входной рольганг укладывают цеховым краном подготовленную в размеры по ширине, саблевидности и по допускаемой не плоскостности первую полку, на полку устанавливают краном стенку балки, производят в ручную в 2-х точках прихватку стенки с полкой, устанавливают тавр в начальное положение для сварки, переводят стан в режим автоматической работы и по командам, запрограммированным в конроллере для этой балки, производят сразу окончательную сварку под флюсом 2-х поясных швов первой полки со стенкой балки. Затем тавр кантуют и устанавливают на вторую полку во входном рольганге, выполняют вручную прихватку в 2-х точках стенки балки со второй полкой, устанавливают балку в начальное положение для сварки и производят сварку под флюсом 2-х оставшихся поясных швов. Сварка ведется в вертикальном положении стенки балки, т.е. производится сварка угловых швов. Сборка и сварка двутавровой балки закончена.

У этого названного нами 3-м способа и стана есть несколько недостатков.

3.1. Сборка-сварка ведется в 2 прохода, а это позволяет иметь производительность стана в 2 раза меньшую, чем при одновременной сборке-сварке всех 4-х поясных швов.

3.2. В этом способе производится электрошлаковая сварка под флюсом угловых швов, а максимальный катет сварного шва при сварке «в угол» под флюсом - может быть 9 миллиметров, что ограничивает толщину свариваемых стенки или полки величиной 14 миллиметров (катет = толщина/2+2 мм, см. ГОСТ 14806-80), а при необходимых толщинах стенок и полок от 6 до 40 мм - это существенно ограничивает возможности способа для окончательного изготовления двутавровой балки хотя бы в 2 прохода без дальнейшего использования окончательной сварки поясных швов «в лодочку».

3.3. Поскольку сварка ведется под флюсом, то исключается возможность сварки цветных металлов и их сплавов.

Известен способ и стан для сборки сваркой двутавровой балки (см., например, «Николаев Г.А. и др., Расчет, проектирование и изготовление сварных конструкций. Учебное пособие для машиностроительных вузов, М., 1971, стр.385…398), выбранный нами в качестве прототипа.

В прототипе приведена автоматизированная линия для изготовления сварных двутавровых балок.

В составе этой линии имеется стан для сборки сваркой двутавровых балок.

Стан представляет собой горизонтальный кондуктор с длиной равной длине собираемой балки. В этом кондукторе предусмотрено следующее. Стенка балки (подготовленная по необходимым размерам) поступает из питателя и горизонтально укладывается на магнитный стол кондуктора, полки балки (предварительно обработанные строганием или фрезерованием по месту их прилегания к стенке в центральной части) устанавливаются в кондукторе вертикально и пневмоприжимами прижимаются к стенке. Балка оказывается собранной для последующей ее сборки сваркой. Поскольку элементы балки (полки и стенка) прижаты с необходимым усилием для последующей сварки друг к другу, а в процессе сварки они будут подвергаться температурным напряжениям, то для уменьшения возникающих термических напряжений и короблений, необходимо вести сварку от центра балки к ее к краям. Поэтому в стане предусмотрены подвижные порталы, которые могут перемещаться от центра к краям с 4-мя сварочными машинами электродуговой сварки.

После завершения сборки балки прижимами на сварочные машины подается электроток и по командам управляющего оборудования они перемещаются с порталами вдоль балки, производится электродуговая сварка «в угол» 2-х поясных швов (сверху) сплошным ниточным сварным швом. После выполнения этих швов балка оказывается собранной. Пневмоприжимы освобождают ее, и она подается на первый из 4-х стапелей, где укладывается под углом 45 градусов для окончательной сварки «в лодочку». На каждом стапеле производится сварка одного из 4-Х поясных швов. Производительности сборочно-сварочного стана и стапелей синхронизированы по времени так, что процесс изготовления балок идет непрерывно с высокой скоростью.

У способа и стана прототипа есть несколько недостатков.

4.1. Так как из 4-х поясных швов в стане производится сварка только 2-х верхних швов, собранная балка всегда имеет перекос полок относительно стенки, который закрепляется при окончательной сварке всех поясных швов сваркой «в лодочку», это исправляется в стане исправления «грибовидности», путем создания дополнительного напряжения в сварных швах, что отрицательно сказывается на прочности изготовленной балки.

4.2. Так как сборка перед выполнением сварки производится так, что полки прижимаются к стенке по всей длине, возникает необходимость обработки полок по центральной части для достаточно плотного прилегания их к стенке во избежание зазоров, которые могут отрицательно повлиять на качество сварного шва, т.е. имеет место проведение «лишней» технологической операции с применением «лишнего» оборудования с соответсвенным повышением стоимости изготовления балки.

4.3. Выполнение пневмо(гидро)прижимов полок к стенке по всей длине обуславливает громоздкость и большую металлоемкость прижимов и стана в целом, а это сложность ремонта и повышенная стоимость стана и соответственно изготовления балки.

4.4. Прижим полок по всей длине обуславливает необходимость ведения сварки от центра к краям, это обуславливает применение 2-х расходящихся от центра порталов для сварочных головок, усложняет стан, усложняет его обслуживание и ремонт и соответственно повышает стоимость изготовления балки, по сравнению со станами, имеющими один неподвижный портал.

4.5. Выполнение сварных швов электродуговой сваркой обуславливает изготовление балок только из стали, преимущественно малоуглеродистой конструкционной, и обуславливает невозможность изготовления балок из легированных сталей, цветных металлов и их сплавов.

Задачей предполагаемого изобретения является устранение недостатков аналогов и прототипа.

Указанная задача решается тем, что:

- сборка-сварка двутавровой балки производится за один проход;

- сборка-сварка двутавровой балки производится сплошными сварными швами;

- сборка-сварка двутавровой балки производится аргонодуговой сваркой;

- при сборке-сварке производится одновременная сварка 4-х поясных швов сваркой «в угол» (2-х потолочных и 2-х горизонтальных сварных швов);

- стан для сборки-сварки выполнен в виде станины с установленным на ней неподвижным порталом;

- стан имеет входной и выходной рольганги;

- стан снабжен электроприводным движителем, выполненным в виде основного тягового ролика перемещения (подачи) балки относительно сварочных головок в процессе ее сборки-сварки;

- стан снабжен системой гидроприжимных роликов установки и перемещения полок балки и гидроповоротных роликов с реверсивным электроприводом перемещения стенки и самой балки в процессе ее предварительной сборки и подготовки для последующей автоматической сварки;

- стан имеет электрооборудование для автоматического и при необходимости ручного управления исполнительными механизмами стана;

- стан снабжен 4-мя суппортами сварочных горелок с гидроприводами их перемещения при настройке и подводе горелок к зоне сварки;

- основной гидроприжим стана снабжен кронштейнами для установки 2-х верхних суппортов сварочных горелок и 2-х гидроприжимных роликов центрирования верхней полки;

- стан снабжен 4-мя сварочными аппаратами с 4-мя сварочными горелками для выполнения аргонодуговой сварки;

- стан снабжен логическим программируемым контроллером, который выдает управляющие электрические сигналы на исполнительные механизмы стана по заданной программе осуществления сборки-сварки балки.

Техническая сущность предполагаемого изобретения поясняется графическими изображениями.

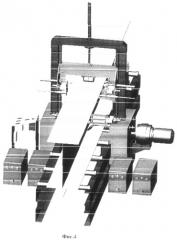

На Фиг.1 изображен общий вид стана для сборки сваркой двутавровой балки.

На Фиг.2 изображен общий вид стана, показывающий 4 сварочные горелки, основной тяговый ролик, ролик основного гидроприжима, гидроприжимные ролики установки полок балки относительно стенки и шкаф электрооборудования.

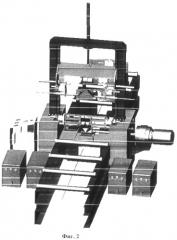

На Фиг.3 изображен общий вид стана, показывающий входной рольганг с 3-мя парами гидроповоротных роликов с реверсивным электроприводом.

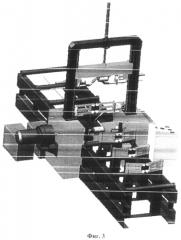

На Фиг.4 изображен общий вид стана, показывающий его в процессе работы.

Цифрами на фигурах обозначены.

1. Станина.

2. Гидроповоротные ролики с реверсивным электроприводом для установки и центрирования стенки балки, а также для установки балки в положение начала сварки.

3. Гидроприжимные ролики для центрирования верхней полки относительно стенки балки.

4. Верхние сварочные головки.

5. Основной гидравлический прижим с роликом.

6. Портал.

7. Суппорты с гидравлическими приводами для установки верхних сварочных головок.

8. Входной рольганг.

9. Суппорты с гидравлическими приводами для установки нижних сварочных головок.

10. Электроприводной движитель, выполненный в виде тягового ролика.

11. Основной электродвигатель привода тягового ролика.

12. Аргонодутовые сварочные аппараты.

13. Выходной рольганг.

14. Частотный регулятор, включенный в цепь основного электродвигателя, который с помощью изменения частоты электрического тока обеспечивает регулирование частоты вращения вала основного электродвигателя (тягового ролика), тем самым, регулируя скорость подачи балки, т.е. скорость сварки.

15. Блок микропереключателей, обеспечивает управление частотным регулятором, т.е. установку скорости сварки.

16. Механизм реверсирования вращения вала основного электродвигателя.

17. Логический контроллер, обеспечивает подачу управляющих электрических сигналов на исполнительные механизмы стана в соответствии с заданной программой, при необходимости (переходе на другой типоразмер балки) может быть перепрограммирован.

18. Электрошкаф с пультом управления.

19. Гидроприжимные ролики для центрирования нижней полки относительно стенки балки.

20. Нижние сварочные головки.

Работает стан следующим образом.

На входной рольганг 8 цеховым краном укладывают нижнюю полку балки и подают в портал 6 до захвата (для центрирования) ее нижними гидроприжимными роликами 19. Затем краном подают стенку балки и с помощью гидроповоротных роликов с реверсивным электоприводом 2 устанавливают стенку выравнивая края стенки и нижней полки. Производят сваркой вручную 2 прихватки слегка фиксируя стенку относительно нижней полки.

Затем краном укладывают верхнюю полку на стенку так чтобы обеспечивался ее захват верхними гидроприжимными роликами 3 и выравнивают края верхней полки и стенки балки. Производят сваркой вручную 2 прихватки верхней полки со стенкой и производят поджатие полки основным гидроприжимом 5 к стенке и нижней полке. Устанавливают с помощью движителя 10 (грубо) и гидроповоротных роликов 2 (точно) балку в положение начала сварки (в нулевую точку). С помощью гидроприводов суппортов 7 и 9 подводят сварочные головки 4 и 20 в зону сварки. В соответствии с расчетной скоростью сварки устанавливают ее значение микропереключателями 15, задавая тем самым частоту электротока, которую должен обеспечить частотный регулятор 14 на обмотках электродвигателя 11.

Логический контроллер 17 предварительно программируется на выполнение программы сборки-сварки данной конкретной балки.

С пульта управления электрошкафа 18 задается автоматический режим работы и включается пуск.

Сварочные аппараты 12 подают электроток на сварочные головки 4 и 20, электродвигатель 11 вращает тяговый ролик движителя 10, изготавливаемая балка равномерно перемещается относительно сварочных головок. Так производится сборка-сварка балки от нулевой точки до ее конца. Балка, ориентируемая системой прижимных роликов, перемещается движителем 10 сквозь портал 6 до тех пор, пока не закончится сварка сплошных поясных швов по всей ее длине. По окончанию сварки балка оказывается перемещенной с входного рольганга 8 на выходной рольганг 13. С рольганга 13 собранная балка подается на стапели окончательной сварки. Как, правило, окончательная сварка ведется так называемым способом сварки «в лодочку».

Параметры сварки предварительно рассчитывает технолог сварщик. Это позволяет установить на сварочных аппаратах 12 величину сварочного тока и при заданной скорости сварки установить минимально-допустимый по условию прочности при транспортировании балки из стана на стапели окончательной сварки, катет сварного шва.

Суппорты 7 и 9 оснащены гидроприводами, которые позволяют в процессе отладки произвести настройку положения сварочных головок 4 и 20 для конкретной (может быть от 6 до 40 мм) толщины стенки балки. Зафиксировать это положение и при включении стана в работу производить подвод сварочных горелок в зону сварки уже автоматически по командам контроллера 17.

Суппорты 7 установлены на кронштейнах основного гидроприжима 5. Это позволяет автоматически отслеживать высоту стенки изготавливаемой балки, которая может изменяться от 200 до 2000 мм. Величина хода штока гидроцилиндра основного гидроприжима 5 позволяет настраивать его на разные высоты стенок изготавливаемой балки.

Гидроприжимные ролики 3 и 19 снабжены гидроцилиндрами, позволяющими перенастраивать их на различные ширины полок от 150 до 800 мм. Гидроприжимные ролики 3 установлены на кронштейнах основного гидроприжима 5 для обеспечения автоматической установки их на высоту изготавливаемой балки.

Гидроповоротные ролики 2 обеспечивают поворот «флажков», в которых они закреплены, на 90 градусов для беспрепятственно размещения полки балки на рольганг 8. В рабочем положении они прижаты к стенке балки и обеспечивают заданное ее положение относительно полок.

Таким образом, предполагаемое изобретение позволяет обеспечить многогранный (5 в одном) технический результат:

- повысить качество сварки изготавливаемой балки, путем проварки корня сварного шва, причем наиболее качественным аргонодуговым видом сварки;

- повысить качество изготавливаемой балки, путем исключения перекосов элементов балки относительно друг друга;

- повысить долговечность привода движителя балки, путем исключения «рваных» (быстро, медленно) режимов работы;

- повысить производительность стана, путем ведения одновременной сварки 4-х поясных швов;

- увеличить номенклатуру изготавливаемых изделий, путем обеспечения возможности проведения сварки (аргонодуговой) балок из разных металлов, таких как углеродистая сталь, легированная сталь, нержавеющая сталь, цветные металлы и их сплавы.

Список источников информации.

1. Сайт www.yumtek.ru.

2. Сайт www.stankomax.ru

3. Николаев Г.А. и др., Расчет, проектирование и изготовление сварных конструкций. Учебное пособие для машиностроительных вузов, М., 1971

1. Способ изготовления сварной двутавровой балки, включающий установку полок и стенки балки в стан, прижим полок к стенке балки гидравлическими прижимами стана, прихватку полок к стенке и сварку поясными швами «в лодочку» стенки с полками балки, отличающийся тем, что прихватку полок к стенке осуществляют вручную с фиксацией стенки сначала относительно нижней полки, а затем верхней полки, при этом установку полок и стенки балки производят с обеспечением доступа сварочных горелок одновременно ко всем 4-м поясным швам балки, после чего сначала выполняют аргонодуговую сварку одновременно всех 4-х поясных швов непрерывными «ниточными» сварными швами «в угол», а затем транспортируют балку из стана на стапель или стапели и выполняют окончательную сварку балки сваркой поясных швов «в лодочку», при этом «ниточные» сварные швы выполняют на таких режимах сварки, при которых размеры катетов этих швов обеспечивают прочность балки при ее транспортировании из стана на стапель или стапели и кантовании при окончательной сварке балки сваркой «в лодочку», причем при выполнении сварных швов в «угол» и «в лодочку» перемещение балки относительно сварочных головок производят с помощью электроприводного движителя, выполненного в виде тягового ролика.

2. Способ изготовления двутавровой балки по п.1, отличающийся тем, что производят сварку полок и стенки балки, которые изготовлены из углеродистой конструкционной стали.

3. Способ изготовления двутавровой балки по п.1, отличающийся тем, что производят сварку полок и стенки балки, которые изготовлены из легированной стали.

4. Способ изготовления двутавровой балки по п.1, отличающийся тем, что производят сварку полок и стенки балки, которые изготовлены из нержавеющей стали.

5. Способ изготовления двутавровой балки по п.1, отличающийся тем, что производят сварку полок и стенки балки, которые изготовлены из цветных металлов или их сплавов.

6. Стан для изготовления сварной двутавровой балки, содержащий станину, регулируемые гидравлические прижимы верхней и нижней полок к стенке балки, входной и выходной рольганги и сварочные аппараты со сварочными головками для выполнения сварного соединения полок балки со стенкой, отличающийся тем, что он снабжен порталом с установленным в нем основным гидравлическим прижимом верхней полки к стенке и к нижней полке в процессе сварки, электроприводным движителем с частотным регулятором для перемещения балки относительно сварочных головок, выполненным в виде тягового ролика, 4-мя суппортами с гидравлическими приводами, на которых установлены 4 сварочные головки, микропереключателем, выполненным с возможностью установки заданной скорости подачи балки на сварку, механизмом реверсивного вращения электроприводного движителя и логическим контроллером, выполненным с возможностью подачи управляющих электрических сигналов на упомянутые механизмы стана, при этом сварочные аппараты выполнены в виде аппаратов для аргонодуговой сварки, два из четырех упомянутых суппорта установлены на станине, а два других суппорта - на основном гидравлическом прижиме, причем входной рольганг снабжен не менее чем 3-мя парами гидроповоротных роликов с реверсивным электроприводом в каждой паре для перемещения стенки балки относительно полок при их установке относительно друг друга и при установке балки в положение начала сварки, а станина снабжена парой гидроприжимных роликов для центрирования нижней полки относительно стенки и парой, установленных на основном гидравлическом прижиме, гидроприжимных роликов для центрирования верхней полки относительно стенки.