Способ перехода между несовместимыми системами катализаторов полимеризации олефинов

Иллюстрации

Показать всеОписан способ перехода от первой ко второй каталитической системе для полимеризации олефинов в одном реакторе, где первая каталитическая система несовместима со второй каталитической системой. Способ включает стадии: a) остановки первой реакции полимеризации олефинов, выполняемой в присутствии первой каталитической системы путем прерывания подачи первой каталитической системы в реактор и дезактивации первой каталитической системы, или путем прерывания подачи первой каталитической системы и снижения или увеличения температуры, давления или концентрации мономера в реакторе, или путем комбинации указанных путей остановки реакции; и b) подачи второй каталитической системы и проведения второй реакции полимеризации олефинов в присутствии второй каталитической системы, включающей каталитические компоненты (А) и (В), образующие, соответственно, первую и вторую полиолефиновые фракции. Mw первой полиолефиновой фракции меньше, чем Mw второй полиолефиновой фракции, и начальная активность каталитического компонента (А) превышает начальную активность каталитического компонента (В). Такой способ обеспечивает эффективный переход без необходимости опорожнять реактор, а также существенно сокращает время перехода, требуемое для достижения необходимого качества мультимодального полимера, получаемого с помощью второй каталитической системы, что позволяет быстро переключать производство между двумя мультимодальными полимерами, снижая тем самым стоимость производства. 12 з.п. ф-лы, 3 табл., 4 пр.

Реферат

Область техники

Настоящее изобретение относится к способу перехода между несовместимыми системами катализаторов полимеризации, в частности, каталитическими системами для полимеризации олефинов, в одном реакторе.

Более конкретно, настоящее изобретение касается определенного выше способа, в котором вторая каталитическая система содержит каталитические компоненты (А) и (В), производящие, соответственно, первую и вторую полиолефиновую фракцию.

В настоящем описании и последующей формуле изобретения термин "каталитическая система" используется для обозначения системы, содержащей, по меньшей мере, один каталитический компонент, т.е., по меньшей мере, один металлический компонент, катализирующий реакцию полимеризации олефинов, и, не обязательно, дополнительные компоненты, такие как агент, активирующий данный каталитический компонент (также известный как сокатализатор или активатор), носитель и любой другой компонент, хорошо известный в данной области техники.

В настоящем описании и последующей формуле изобретения термин "смешанная каталитическая система" используется для обозначения каталитической системы, содержащей, по меньшей мере, два каталитических компонента.

Если не указано иное, в настоящем описании и последующей формуле изобретения термин "полимеризация" используется для обозначения гомополимеризации или сополимеризации.

Если не указано иное, в настоящем описании и последующей формуле изобретения термин "полимер" используется для обозначения гомополимера или сополимера, содержащего мономер и, по меньшей мере, один сомономер.

Данный способ применим для выполнения указанного выше перехода при получении полиолефинов, особенно, но не исключительно, полиэтилена.

Если не указано иное, в настоящем описании и последующей формуле изобретения термин "полиэтилен" используется для обозначения гомополимера этилена или сополимера этилена и, по меньшей мере, одного другого сомономера.

Если не указано иное, в настоящем описании и последующей формуле изобретения термин "гомополимер этилена" используется для обозначения полимера, содержащего повторяющиеся этиленовые мономерные звенья, возможные сомономеры разных типов присутствуют в ограниченном количестве, в любом случае температура плавления Tm данного полимера составляет приблизительно 125°С или больше, где температура плавления Tm представляет собой температуру максимума пика плавления, как лучше описывается далее. Tm измеряют согласно ISO 11357-3 путем первого нагрева при скорости нагрева 20°С/мин до достижения температуры 200°С, динамической кристаллизации при скорости охлаждения 20°С/мин до достижения температуры -10°С, второго нагрева при скорости нагрева 20°С/мин до достижения температуры 200°С. Температура плавления Tm (температура максимума пика второго плавления) представляет собой, следовательно, температуру, при которой кривая энтальпии от температуры второго нагрева имеет максимум.

Если не указано иное, в настоящем описании и последующей формуле изобретения термин "сополимер этилена" используется для обозначения полимера, содержащего повторяющиеся этиленовые мономерные звенья и, по меньшей мере, один дополнительный сомономер другого типа, имеющего температуру плавления Tm ниже чем 125°С.

Вышеуказанный способ особенно, но не исключительно, применим для выполнения вышеуказанного перехода в газовой фазе, предпочтительно в реакторе с псевдоожиженным слоем, и особенно, но не исключительно, в случае перехода между каталитической системой Циглера-Натта и смешанной каталитической системой, содержащей одноцентровый каталитический компонент и неодноцентровый каталитический компонент, используемой в полимеризации олефинов, в частности, этилена.

Уровень техники изобретения и предшествующий уровень техники

Процессы газофазной полимеризации олефинов являются экономичными процессами полимеризации олефинов. Такие процессы газофазной полимеризации могут, в частности, проводиться в газофазный реакторах с псевдоожиженным слоем, в которых полимерные частицы поддерживаются взвешенными посредством соответствующего газового потока. Процессы этого типа описаны, например, в европейских патентных заявках ЕР-А-0475603, ЕР-А-0089691 и ЕР-А-0571826, содержание которых полностью включено сюда посредством ссылки.

При получении полиолефинов, чтобы получать разные сорта полимеров в одном реакторе, необходимо время от времени заменять каталитическую систему. Следовательно, с определенной частотой, в зависимости от гибкости, требуемой для реактора и производственных планов, необходимо использовать первую каталитическую систему для получения первого полимера, а затем использовать вторую каталитическую систему для получения второго полимера. Эта замена может не составлять особой проблемы, когда первая каталитическая система и вторая каталитическая система совместимы друг с другом, т.е. когда обе каталитические системы могут работать, по существу, в одних технологических условиях (обычно температура, давление, количество регулятора молекулярной массы и т.д.) без существенного снижения активности.

Однако переход от первой каталитической системы ко второй каталитической системе, которая несовместима с первой каталитической системой, вызывает проблемы обеспечения адекватной непрерывности производства с точки зрения и качества, и количества продукта и является, следовательно, предметом приложения больших усилий.

В настоящем описании и последующей формуле изобретения две каталитические системы являются несовместимыми друг с другом, если они реагируют разными путями на условия процесса и/или мономеры или любые агенты процесса, применяемые в данном процессе, такие как регуляторы молекулярной массы, например, водород, сомономеры или антистатики, и если, вследствие этой различной реакции, полимеры, получаемые путем перехода от первой каталитической системы ко второй каталитической системе, имеют неприемлемые свойства (например, молекулярная масса и/или скорость течения расплава и/или отношение течения расплава вне соответствующей целевой величины, присутствие гелей и тонких частиц, недостаточная устойчивость к образованию трещин), или производительность процесса является неприемлемо низкой (например, из-за агломератов или листования в реакторе).

Это определение применимо к любым компонентам, составляющим часть каталитических систем и указанным выше. Поэтому в настоящем описании и последующей формуле изобретения две каталитические системы являются несовместимыми друг с другом, если, по меньшей мере, один компонент первой каталитической системы является несовместимым с, по меньшей мере, одним компонентом второй каталитической системы.

Например, одноцентровый катализатор, такой как металлоценовый катализатор, несовместим с катализатором Циглера-Натта, главным образом, из-за того, что для получения, например, полиэтилена, имеющего заданную скорость течения расплава, катализаторы Циглера-Натта должны работать при высоких концентрациях водорода (в виде иллюстративного примера, при отношении водорода к этилену порядка 1).

В виде иллюстративного примера, одноцентровые катализаторы содержат металлоценовые катализаторы. Одноцентровые катализаторы могут содержать, например, соединения, выбранные из группы из металлоценов (включая производные циклопентадиенила, возможно замещенные циклическими соединениями), производных феноксиимина, а также нейтральных или заряженных, бидентатных или тридентатных азотных лигандов с 2 или 3-координированными атомами азота.

В настоящем описании и последующей формуле изобретения выражение "металлоценовый катализатор" используется для обозначения каталитического компонента, содержащего, по меньшей мере, один циклопентадиенильный комплекс переходного металла и, обычно, соединения, имеющего следующую формулу:

Cp2MR2X2

где Ср обозначает замещенное или незамещенное циклопентадиенильное кольцо или его производное, М обозначает переходный металл, предпочтительно металл 4, 5 или 6 группы, R обозначает углеводородную группу или гидрокарбоксильную группу, имеющую от одного до двенадцати атомов углерода, а Х обозначает галоген. В общем, металлоценовые каталитические компоненты, упоминаемые здесь, включают в себя наполовину или полностью сэндвичевые соединения, имеющие один или несколько объемистых лигандов, присоединенных к, по меньшей мере, одному атому металла. Обычные металлоценовые каталитические компоненты, в общем, описываются, как содержащие один или несколько объемистых лигандов и одну или несколько уходящих групп, присоединенных к, по меньшей мере, одному атому металла. Для целей данного описания и формулы изобретения термин "уходящая группа" представляет собой любой лиганд, который может отниматься от металлоценового катализатора с объемистыми лигандами с образованием катиона металлоценового катализатора, способного полимеризовать один или несколько олефинов.

Объемные лиганды обычно представляются в виде одного или нескольких открытых или конденсированных колец или циклических систем, или их комбинации. Эти кольца или циклические системы обычно образованы из атомов, выбранных из атомов 13-16 групп, предпочтительно атомов, выбранных из группы, состоящей из углерода, азота, кислорода, кремния, серы, фосфора, бора и алюминия или их комбинаций. Наиболее предпочтительно, кольца или циклические системы образованы из атомов углерода, такие как циклопентадиенильные лиганды или лигандные структуры циклопентадиенильного типа, или другие, аналогично функционирующие лигандные структуры, такие как пентадиен, циклооктатетраендиил или имидный лиганд, но не ограничиваются ими. Атом металла предпочтительно выбирают из 3-16 групп и рядов лантанидов или актинидов периодической таблицы элементов. Предпочтительно, данный металл является переходным металлом из 4-12 групп, более предпочтительно 4, 5 и 6, и наиболее предпочтительно данный металл происходит из 4 группы.

Одноцентровые катализаторы, однако, такие как, например, металлоценовые катализаторы, могут работать при низких концентрациях водорода (несколько % сантимол, например, приблизительно 0,06% мол).

Так, если катализаторы Циглера-Натта работают при низком содержании водорода, они дают полимеры с очень высокой молекулярной массой, тогда как, если металлоценовые катализаторы работают при низком содержании водорода, они дают полимеры с низкой молекулярной массой. Соответственно, объединение катализатора Циглера-Натта и металлоценового катализатора и работа при низкой концентрации водорода приведет к полимеру, содержащему цепи со сверхвысокой молекулярной массой, которые при дальнейшей обработке приведут к образованию гелей.

Чтобы осуществить вышеуказанную замену каталитической системы, наиболее обычным способом предшествующего уровня техники является остановка первой реакции полимеризации с помощью дезактивирующего агента, опорожнение реактора, его очистка и запуск его снова путем ввода второй каталитической системы. Таким образом, например, WO 00/58377 описывает прерываемый способ замены между двумя несовместимыми катализаторами, в котором останавливают первую реакцию полимеризации, удаляют полимер из реактора, реактор быстро продувают азотом, новую среду полимерных частиц вводят в реактор и затем запускают вторую реакцию полимеризации. Однако, с одной стороны, открывание реактора приводит к отложениям на стенках, которые оказывают вредное влияние на новый запуск реактора, с другой стороны, такой способ неизбежно требует прерывания процесса полимеризации и неприемлемо длительного времени остановки между первой реакцией полимеризации и второй реакцией полимеризации.

Заявка WO95/26370 описывает способ перехода от реакции полимеризации, катализируемой первой каталитической системой, к реакции полимеризации, катализируемой второй каталитической системой, содержащей металлоценовый катализатор, где первая и вторая каталитические системы несовместимы. Согласно WO95/26370 введение первой каталитической системы в реактор прекращают, необратимый подавитель катализатора и, возможно, обратимый подавитель катализатора вводят в реактор, и затем вторую каталитическую систему вводят в реактор. Хотя среди каталитических систем, описанных в WO95/26370, смешанные каталитические системы, содержащие металлоценовый катализатор, в общем, предполагаются, нет конкретного указания на переход от первой каталитической системы ко второй каталитической системе смешанного типа.

WO2007/059867 описывает способ перехода от полимеризации с использованием первого катализатора к полимеризации с использованием второго катализатора, который несовместим с первым катализатором, в газофазном реакторе, который содержит этапы остановки реакции полимеризации, использующей первый катализатор, продувки реактора в условиях полимеризации, по меньшей мере, одним дезактивирующим агентом, введение второго катализатора в реактор и продолжение полимеризации с использованием второго катализатора. Второй катализатор может быть смешанным катализатором. Хотя сделана общая ссылка на возможность сохранения слоя частиц, описание WO2007/059867 все еще предлагает опорожнение реактора и его заполнение новым слоем частиц.

Кроме того, даже ввиду содержания этих документов предшествующего уровня техники, все еще существует необходимость снижения времени перехода, требуемого для выполнения вышеуказанного перехода.

Сущность изобретения

Заявитель осознал необходимость эффективного и быстрого перехода между несовместимыми каталитическими системами в одном реакторе, где разные каталитические системы, содержащие только один каталитический компонент или содержащие, по меньшей мере, два каталитических компонента (т.е. смешанные каталитические системы, содержащие множество разных типов активных частиц), предназначенные для получения соответствующих полимерных фракций, имеющих разные свойства, обычно разные молекулярные массы, применяют для выполнения реакций полимеризации, таким образом, позволяя, inter alia, также получать и мономодальные, и мультимодальные полимеры в одном реакторе.

Как известно, мономодальные полимеры, которые готовят с помощью каталитических систем, содержащих только один каталитический компонент, имеют мономодальную кривую распределения молекулярной массы, т.е. кривую, имеющую единственный пик из-за присутствия единственной полимерной фракции, имеющей заданную молекулярную массу, тогда как мультимодальные полимеры, которые, например, готовят с помощью смешанных каталитических систем, содержащих, по меньшей мере, два разных каталитических компонента, дающих рост соответственно разным полимерам, имеющим индивидуальные молекулярные массы, в общем, имеют кривую распределения молекулярной массы, имеющую больше чем один пик из-за присутствия множества полимерных фракций, имеющих отдельные молекулярные массы.

Среди различных альтернативных способов, известных для получения мультимодальных полимеров, включая перемешивание после реактора или в расплаве, использование многостадийных реакторов, а также каталитическую полимеризацию в единственном реакторе с использованием смешанной каталитической системы, способной давать такой мультимодальный полимер, каталитическая полимеризация с помощью смешанной каталитической системы является предпочтительной, так как она позволяет получать полимер, имеющий хорошее смешанное состояние в единственном реакторе с помощью единственной каталитической системы.

При ссылке, например, на предпочтительный полимер настоящего изобретения, а именно полиэтилен, в настоящем описании и формуле изобретения выражение "мультимодальный полиэтилен" используется для обозначения полиэтилена, имеющего, по меньшей мере, бимодальную кривую распределения молекулярной массы, имеющую, по меньшей мере, два пика молекулярной массы или, по меньшей мере, точку перегиба на одной стороне максимума, из-за присутствия, по меньшей мере, двух полимерных фракций, имеющих разные молекулярные массы. Мультимодальный полиэтилен может также демонстрировать три или больше пиков молекулярной массы (или, по меньшей мере, две точки перегиба на одной стороне максимума) из-за присутствия, по меньшей мере, трех полимерных фракций, имеющих разные молекулярные массы.

Одной из целей настоящего изобретения является, следовательно, обеспечение способа, делающего возможным надежный каталитический переход за как можно более короткое время, особенно когда, по меньшей мере, вторая из двух несовместимых каталитических систем, предназначенных последовательно применяться в одном реакторе, является системой смешанного типа, т.е. содержащей первый каталитический компонент и второй каталитический компонент.

Заявитель с удивлением обнаружил, что, чтобы получить со второй каталитической системой мультимодальный полимер, имеющий заданные целевые свойства, за самое короткое время, возможное после переключения от первой каталитической системы, несовместимой со второй, удобно, когда вторая реакция полимеризации выполняется так, что в начале второй реакции полимеризации один из двух каталитических компонентов является более активным, чем другой компонент. Если один из двух каталитических компонентов является боле активным в течение заданного исходного времени, фактически, целевые свойства полимера могут быть достигнуты за короткое время после остановки первой полимеризации. Другими словами, с удивлением было обнаружено, что путем дифференциации относительной активности двух каталитических компонентов второй каталитической системы в течение заданного начального времени второй реакции полимеризации достигается улучшенный и более эффективный переход.

В частности, заявитель с удивлением обнаружил, что может быть удобно, когда вторая реакция полимеризации предпочтительно начинается без начальной активности или при относительно низкой начальной активности каталитического компонента, дающего рост полимерной фракции, имеющей относительно высокую молекулярную массу, относительно активности каталитического компонента, дающего рост полимерной фракции, имеющей относительно низкую молекулярную массу.

Согласно формулировке формулы изобретения и более подробному, последующему описанию этот каталитический компонент, который должен быть предпочтительно неактивным или в любом случае менее активным по отношению к другому каталитическому компоненту в начале второй реакции полимеризации, является вторым каталитическим компонентом второй каталитической системы.

Кроме того, заявитель с удивлением обнаружил, что может быть удобно, когда вторая реакция полимеризации предпочтительно начинается без начальной активации или при относительно низкой начальной активации каталитического компонента, дающего рост полимерной фракции, имеющей относительно более узкое распределение молекулярной массы, относительно активности каталитического компонента, дающего рост полимерной фракции, имеющей относительно более широкое распределение молекулярной массы.

Соответственно, настоящее изобретение обеспечивает способ перехода от первой ко второй каталитической системе для полимеризации олефинов в одном реакторе, где первая каталитическая система несовместима со второй каталитической системой, где способ включает стадии:

а) остановки первой реакции полимеризации олефинов, выполняемой в присутствии первой каталитической системы; и

b) выполнения второй реакции полимеризации олефинов в присутствии второй каталитической системы, включающей каталитические компоненты (А) и (В), дающие, соответственно, первую и вторую полиолефиновую фракцию, где Mw первой полиолефиновой фракции меньше, чем Mw второй полиолефиновой фракции, и начальная активность каталитического компонента (А) превышает начальную активность каталитического компонента (В).

В настоящем описании и последующей формуле изобретения Mw обозначает "средневесовую молярную массу" (средневесовую молекулярную массу), Mn обозначает "среднечисловую молярную массу" (среднечисловую молекулярную массу), а Mw/Mn представляет собой полидисперсность: Mw и Mn определяются в подробных примерах. Если не указано иное, термин "молекулярная масса" следует понимать как Mw.

Другими словами, вторая реакция полимеризации исходно выполняется так, чтобы делать различной относительную активность между первым каталитическим компонентом (А) и вторым каталитическим компонентом (В) второй каталитической системы, в частности так, чтобы делать каталитический компонент, дающий рост полиолефиновой фракции, имеющей относительно более высокую молекулярную массу (т.е. каталитический компонент (В)), относительно менее активным по сравнению с активностью каталитического компонента, дающего рост полиолефиновой фракции, имеющей относительно более низкую молекулярную массу (т.е. каталитический компонент (А)), в течение заданного начального времени.

Таким образом, мультимодальный полимер, в котором полимерная фракция, имеющая относительно меньшую молекулярную массу, превышает полимерную фракцию, имеющую относительно более высокую молекулярную массу (если это имеет место), исходно получается в результате второй реакции полимеризации.

Преимущественно, благодаря комбинации этапов, обеспеченных способом данного изобретения, не только нет необходимости опорожнять реактор, но переходное время, требуемое для достижения желаемого качества мультимодального полимера, полученного со второй каталитической системой, является достаточно коротким для выполнения быстрой и надежной замены производства от первого (мономодального или мультимодального) полимера, т.е. полимера, получаемого в первой реакции полимеризации, ко второму мультимодальному полимеру, т.е. полимеру, получаемому во второй реакции полимеризации.

Кроме того, преимущественно достигается уменьшение тонких частиц, что особенно желательно в пленочных приложениях.

Вышеуказанные этапы а) и b) предпочтительно выполняют непрерывным образом, т.е. без какого-либо промежуточного этапа между ними и, в частности, без какого-либо этапа опорожнения реактора. Преимущественно, при ссылке, например, на предпочтительный вариант осуществления, в котором используется реактор с псевдоожиженным слоем, нет необходимости опорожнять реактор и наполнять реактор снова свежим полимерным порошком, чтобы образовать новый слой.

Предпочтительно, вторая реакция полимеризации выполняется так, чтобы сделать каталитический компонент, дающий рост полимерной фракции, имеющей относительно более узкое распределение молекулярной массы, менее активным по сравнению с активностью каталитического компонента, дающего рост полимерной фракции, имеющей относительно более широкое распределение молекулярной массы, в течение заданного начального времени.

Первый полимер и второй полимер являются полиолефинами, предпочтительно полиэтиленом или полипропиленом. Предпочтительно, каждый из двух полиолефинов является полиэтиленом. Предпочтительно, и, по меньшей мере, одна первая, и, по меньшей мере, одна вторая полимерная фракция второго полимера являются этиленовыми полимерными фракциями.

Первый или второй, или оба полимера, приготовленные в двух реакциях полимеризации олефинов, предпочтительно представляют собой полиэтилен, предпочтительно, сополимер этилена и, по меньшей мере, одного сомономера, предпочтительно, альфа-олефина. Предпочтительные альфа-олефины содержат олефины, имеющие от 3 до 12 атомов углерода, предпочтительно от 3 до 10 атомов углерода, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-децен. Особенно предпочтительные сомономеры содержат 1-бутен, 1-пентен, 1-гексен, 4-метил-1-пентен, 1-октен и еще более предпочтительно 1-бутен, 1-гексен, 1-октен.

Даже если последующие описания будут относится к гомополимеризации этилена или сополимеризации этилена с, по меньшей мере, один сомономером в качестве предпочтительного варианта осуществления, подразумевается, что они применимы также к любому типу полимеризации олефинов.

Реактор предпочтительно представляет собой газофазный реактор, предпочтительно газофазный реактор непрерывного действия, в особенности газофазный реактор с псевдоожиженным слоем. Однако способ данного изобретения может быть применим также в другой фазе или реакторах, таких как, например, реакции в объеме, в суспензии или в сверхкритической среде в любом из обычных реакторов, используемых для полимеризации олефинов. Другими словами, процессы в растворах, процессы в суспензиях, процессы в перемешиваемой газовой фазе и газофазные процессы в псевдоожиженном слое, все являются возможными.

Предпочтительно, первая каталитическая система содержит каталитический компонент и агент, активирующий данный каталитический компонент (сокатализатор).

Предпочтительно, первая каталитическая система содержит только один каталитический компонент, т.е. каталитический компонент, имеющий только один активный каталитический компонент, который предназначен для приготовления мономодального полимера.

Предпочтительно, первая каталитическая система содержит каталитическую систему Циглера-Натта.

Согласно предпочтительному варианту осуществления каталитическая система Циглера-Натта содержит, по меньшей мере, один каталитический компонент Циглера-Натта, например, один или два каталитических компонента Циглера-Натта. Предпочтительно, каталитическая система Циглера-Натта содержит один каталитический компонент Циглера-Натта.

Как известно в данной области техники, каталитический компонент Циглера-Натта, в общем, состоит из комплекса алкила или галогенида основного металла с солью переходного металла.

Предпочтительно, каталитическая система Циглера-Натта содержит каталитический компонент Циглера-Натта и, дополнительно, агент, активирующий данный каталитический компонент Циглера-Натта.

Предпочтительно, агент, активирующий каталитический компонент Циглера-Натта, содержит металлорганическое соединение, предпочтительно металлорганическое соединение, предпочтительно металлорганическое соединение металла группы 1, 2 или 3. Предпочтительно, первый активирующий агент выбирают из группы, содержащей, предпочтительно состоящей из: металлоорганических алкилов, алкоксидов и галогенидов.

Предпочтительные металлоорганические соединения содержат алкилы лития, алкилы магния или цинка, алкилгалогениды магния, алкилы алюминия, алкилы кремния, алкоксиды кремния и алкилгалогениды кремния. Более предпочтительно, металлоорганические соединения содержат алкилы алюминия и алкилы магния. Еще более предпочтительно, металлоорганические соединения содержат алкилы алюминия, предпочтительно соединения триалкилалюминия. Предпочтительно, алкилы алюминия содержат, например, триметилалюминий (ТМАЛ), триэтилалюминий (ТЭАЛ), три-изобутилалюминий (ТИБАЛ) и три-н-гексилалюминий (ТНГАЛ), и подобные.

Согласно альтернативному варианту осуществления первая каталитическая система содержит металлоценовый катализатор.

Согласно альтернативному варианту осуществления первая каталитическая система содержит катализатор Phillips.

Как известно, катализаторы Phillips, в общем, представляют собой катализаторы на основе оксида хрома.

Предпочтительно, вторая каталитическая система содержит одноцентровый каталитический компонент и неодноцентровый каталитический компонент.

В настоящем описании и последующей формуле изобретения выражение "одноцентровый каталитический компонент" используется для обозначения каталитического компонента, содержащего координационный комплекс металла, способный к полимеризации мономера, особенно олефинового мономера, предпочтительно этилена, и, возможно, по меньшей мере, одного сомономера, предпочтительно альфа-олефина, с получением полиолефина, соответственно полиэтилена, имеющего узкое распределение молекулярной массы.

В настоящем описании и последующей формуле изобретения полиолефин, предпочтительно полиэтилен, имеет узкое распределение молекулярной массы, когда полиолефин, соответственно полиэтилен, имеет полидисперсность Mw/Mn меньшую или равную 5, предпочтительно в диапазоне от 1,5 до 5, более предпочтительно от 1,5 до 3, еще более предпочтительно от 2 до 3.

В настоящем описании и последующей формуле изобретения выражение "неодноцентровый каталитический компонент" используется для обозначения каталитического компонента, дающего рост полиолефину, имеющему полидисперсность выше чем 5. В качестве иллюстративного примера, координационные соединения переходного металла, содержащие, по меньшей мере, один лиганд не металлоценового типа, катализаторы Циглера-Натта и катализаторы Phillips, могут рассматриваться как примеры неодноцентровых катализаторов.

Предпочтительно, вторая каталитическая система содержит каталитический компонент с последним переходным металлом, содержащий, по меньшей мере, один лиганд не металлоценового типа, и одноцентровый каталитический компонент, предпочтительно металлоценовый каталитический компонент.

Предпочтительно, вторая каталитическая система содержит, в качестве первого каталитического компонента, каталитический компонент с последним переходным металлом для олефиновых полимеров с помощью координационной полимеризации, более предпочтительно на основе групп 8-10 периодической таблицы элементов, еще более предпочтительно, выбранный из группы, содержащей, предпочтительно состоящей из Fe, Ni, Pd, Co.

Предпочтительно, первый каталитический компонент второго катализатора предпочтительно содержит железный каталитический компонент, предпочтительно имеющий тридентатный лиганд, несущий, по меньшей мере, два орто, орто-дизамещенных арильных радикала.

Предпочтительными железными каталитическими компонентами могут быть железные каталитические компоненты, описанные в патентной заявке WO 2005/103100.

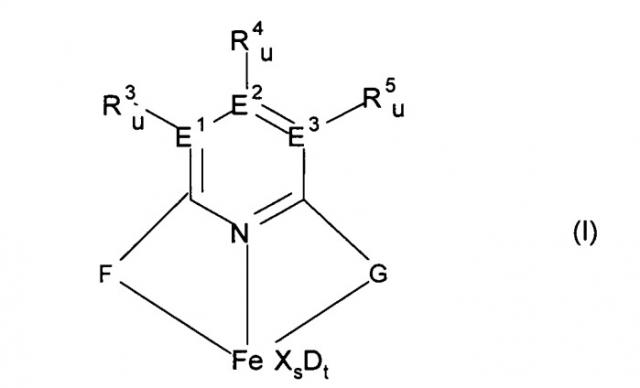

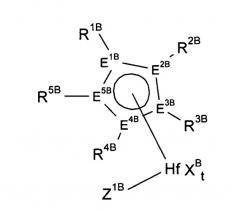

Предпочтительные железные каталитические компоненты представляют собой комплексы переходных металлов с, по меньшей мере, одним лигандом со следующей общей формулой (I):

где переменные имеют следующее значение:

F и G независимо один от другого выбирают из группы, содержащей, предпочтительно состоящей из:

R3-R5 независимо один от другого обозначают водород, С1-С22-алкил, С2-С22-алкенил, С6-С22-арил, арилалкил, имеющий от 1 до 10 атомов С в алкильном радикале и от 6 до 20 атомов С в арильном радикале, NR12A 2, OR12A, галоген, SiR11A 3 или пяти-, шести- или семичленный гетероциклил, который содержит, по меньшей мере, один атом из группы, состоящей из N, Р, О или S, где органические радикалы R3A-R10A могут также быть замещены галогенами, NR12A 2, OR12A или SiR11A 3, и/или в каждом случае два радикала R3A-R5A и/или в каждом случае два радикала R6A-R10A могут также соединяться друг с другом, образуя пяти-, шести- или семичленное кольцо, и/или в каждом случае два радикала R3A-R5A и/или в каждом случае два радикала R6A-R10A соединяются друг с другом, образуя пяти-, шести- или семичленный гетероциклил, который содержит, по меньшей мере, один атом из группы, состоящей из N, Р, О или S,

R11A независимо один от другого обозначают водород, С1-С22-алкил, С2-С22-алкенил, С6-С22-арил, арилалкил, имеющий от 1 до 10 атомов С в алкильном радикале и от 6 до 20 атомов С в арильном радикале, и/или два радикала R11A могут также соединяться друг с другом, образуя пяти-, шести- или семичленное кольцо,

R12A независимо один от другого обозначают водород, С1-С22-алкил, С2-С22-алкенил, С6-С22-арил, арилалкил, имеющий от 1 до 10 атомов С в алкильном радикале и от 6 до 20 атомов С в арильном радикале, или SiR11A 3, где органические радикалы R12A могут также быть замещены галогенами, и/или в каждом случае два радикала R12A могут также соединяться друг с другом, образуя пяти-, шести- или семичленное кольцо,

RA, RB независимо один от другого обозначают водород, С1-С20-алкил, С2-С20-алкенил, С6-С20-арил, арилалкил, имеющий от 1 до 10 атомов С в алкильном радикале и от 6 до 20 атомов С в арильном радикале, или SiR11A 3, где органические радикалы RA, RB могут также быть замещены галогенами, и/или в каждом случае два радикала RA, RB могут также соединяться друг с другом, образуя пяти-, шести- или семичленное кольцо,

RC, RD независимо один от другого обозначают водород, С1-С20-алкил, С2-С20-алкенил, С6-С20-арил, арилалкил, имеющий от 1 до 10 атомов С в алкильном радикале и от 6 до 20 атомов С в арильном радикале, или SiR11A 3, где органические радикалы RC, RD могут также быть замещены галогенами, и/или в каждом случае два радикала RC, RD могут также соединяться друг с другом, образуя пяти-, шести- или семичленное кольцо,

Е1-Е3 независимо один от другого обозначают углерод или азот,

u независимо один от другого равны 0 для Е1-Е3 в виде азота и 1 для Е1-Е3 в виде углерода,

Х независимо один от другого обозначают фтор, хлор, бром, иод, водород, С1-С10-алкил, С2-С10-алкенил, С6-С20-арил, арилалкил, имеющий от 1 до 10 атомов С в алкильном радикале и от 6 до 20 атомов С в арильном радикале, NR13A 2, OR13A, SR13A, SO3R13A, ОС(О)R13A, CN, SCN, β-дикетонат, СО, BF4 -, PF6 - или объемные некоординирующие анионы, где органические радикалы ХА могут также быть замещены галогенами и/или, по меньшей мере, один радикал R13A и радикалы Х возможно соединяются друг с другом,

R13A независимо один от другого обозначают водород, С1-С22-алкил, С2-С22-алкенил, С6-С22-арил, арилалкил, имеющий от 1 до 10 атомов С в алкильном радикале и от 6 до 20 атомов С в арильном радикале, или SiR14A 3, где органические радикалы R13A могут также быть замещены галогенами, и/или в каждом случае два радикала R13A могут также соединяться друг с другом, образуя пяти-, шести- или семичленное кольцо,

R14A независимо один от другого обозначают водород, С1-С20-алкил, С2-С20-алкенил, С6-С20-арил, арилалкил, имеющий от 1 до 10 атомов С в алкильном радикале и от 6 до 20 атомов С в арильном радикале, где органические радикалы R14A могут также быть замещены галогенами, и/или в каждом случае два радикала R14A могут также соединяться друг с другом, образуя пяти-, шести- или семичленное кольцо,

s равно 1, 2, 3 или 4,

t равно 0-4.

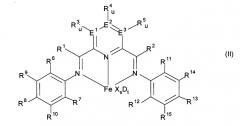

Согласно предпочтительному варианту осуществления, по меньшей мере, один железный катализатор имеет формулу (II):

где переменные имеют следующее значение:

R1-R2 независимо один от другого обозначают водород, С1-С22-алкил, С2-С22-алкенил, С6-С22-арил, арилалкил, имеющий от 1 до 10 атомов С в алкильном радикале и от 6 до 20 атомов С в арильном радикале, или пяти-, шести- или семичленный гетероциклил, который содержит, по меньшей мере, один атом из группы, состоящей из N, Р, О или S, где органические радикалы R1-R2 могут также быть замещены галогенами, NR16 2, OR16 или SiR17 3, и/или два радикала R1-R2 могут также соединяться с R3-R5, образуя пяти-, шести- или семичленное кольцо,

R3-R15 независимо один от другого обозначают водород, С1-С22-алкил, С2-С22-алкенил, С6-С22-арил, арилалкил, имеющий от 1 до 10 атомов С в алкильном радикале и от 6 до 20 атомов С в арильном радикале, NR16 2, OR16, галоген, SiR17 3