Стирол-бутадиеновые полимеры со стирольным градиентом и способы изготовления таковых

Иллюстрации

Показать всеИзобретение относится к высокостиролыюму каучуку. Изобретение включает способ проведения полимеризации с получением полимера, содержащего мономерные звенья стирола и 1,3-бутадиена, где упомянутый способ включает:

(A) добавление менее чем 60 массовых процентов общего количества бутадиена, используемого в полимеризации, в реактор, содержащий все количество стирола, используемого в полимеризации, и растворитель;

(B) добавление, по меньшей мере, одного инициатора в реактор, и обеспечение условий для протекания реакции за время t;

(C) добавление остального количества бутадиена в реактор двумя или несколькими отдельными введениями; и, где для каждого последующего введения бутадиена, количество вводимого бутадиена составляет величину, меньшую, чем количество бутадиена, добавляемого в реактор непосредственно до этого введения, или равную количеству бутадиена, добавляемого в реактор непосредственно до этого введения; причем для каждого введения бутадиена, бутадиен добавляют в течение времени, tnc, и после каждого введения, обеспечивают протекание реакции в течение времени, tnr, где n представляет собой число введений бутадиена,

и где полимер содержит полимерные цепи, имеющие более высокое содержание стирола в направлении к середине полимерных цепей, и более низкое содержание стирола на концах цепей. Изобретение включает полимер, композицию для изделий и изделие. Технический результат - получение специальной структуры каучука. 5 н. и 17 з.п. ф-лы, 9 табл., 2 ил., 1 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к высокостирольному каучуку со специальной структурой, которая была обнаружена, а также к способу получения этого каучука. Эта специальная структура характеризуется особым стирольным градиентом вдоль полимерной цепи, включающим более низкое содержание стирола на обоих концах цепи и более высокое содержание стирола в направлении к середине полимерной цепи.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Описание изобретения к патенту Великобритании: GB Patent Specification 994726, раскрывает линейный сополимер, полученный из следующего: (А) из, по меньшей мере, одного диена, состоящего из 1,3-бутадиена или изопрена, и (В) из, по меньшей мере, одного винил-замещенного ароматического соединения. Диен и ароматическое соединение распределены в сополимере случайным образом (статистически), и содержание диена в сополимере характеризуется (1), по меньшей мере, 30 процентами цис-1,4-структуры и не более, чем 12 процентами 1,2-структуры, и, где диен представляет собой бутадиен или пиперилен, или (2), по меньшей мере, 70 процентами цис-1,4-структуры, и не более, чем 15 процентами 3,4-структуры, и практически отсутствием (приблизительно нулевым содержанием) 1,2-структуры, и, где диен представляет собой изопрен. Эластомерный сополимер получают с помощью процесса сополимеризации с использованием катализатора на основе лития, и он должен содержать от 10 до 40 массовых процентов полимеризованного винил-замещенного ароматического соединения. В ходе реакции полимеризации, соотношение мономеров поддерживают постоянным посредством постепенно увеличивающихся (инкрементальных) добавлений более быстро полимеризующегося диенового мономера. Сополимер может быть подвергнут теломеризации посредством более медленно полимеризующегося мономера при продолжении полимеризации после последнего постепенно увеличивающегося (инкрементального) введения более быстро полимеризующегося мономера.

Европейский патент EP 0530795B1, раскрывает способ получения полимеров и сополимеров с постепенным «уменьшением содержания одного сомономера в направлении к концам полимерной цепи», имеющих непрерывное изменение микроструктуры вдоль основной цепи полимера. Способ позволяет получать полимеры и сополимеры с несколькими температурами стеклования с очень небольшим энергопоглощением, то есть, с неопределяемыми температурами стеклования. Полимеры раскрывают как имеющие гибкий конец цепи, и как становящиеся постепенно все более жесткими вдоль длины цепи.

Европейский патент EP 0530796B1, раскрывает способ дисперсионной сополимеризации 35-70 процентов, по массе, винил-замещенного ароматического мономера, и 30-65 процентов, по массе, сопряженного диенового мономера. Способ включает проведение сополимеризации в реакционной смеси, содержащей дисперсионную среду на основе жидкого алифатического линейного углеводорода, анионную каталитическую систему, и диспергирующее вещество на основе блоксополимера, включающее, по меньшей мере, два полимерных блока. По меньшей мере, один из полимерных блоков является растворимым в дисперсионной среде, и, по меньшей мере, один другой из полимерных блоков является нерастворимым в дисперсионной среде. Диспергирующее вещество раскрывают как вещество, действующее для диспергирования статистического сополимера винил-замещенных ароматических соединений и сопряженных диенов, который образуется в присутствии диспергирующего вещества.

Европейский патент EP 0648790B1, раскрывает непрерывный способ полимеризации для получения каучукоподобного (высокоэластичного) сополимера, с использованием безводной дисперсии, статистической полимеризации смеси 30-65 процентов, по массе, сопряженного диолефинового мономера, предпочтительно бутадиена, и 35-70 процентов, по массе, винил-замещенного ароматического мономера, предпочтительно стирола. Полимеризация происходит в дисперсионной среде на основе жидкого алифатического углеводорода, с каталитической системой на основе анионного инициатора, в присутствии диспергирующего вещества на основе блоксополимера, которое непрерывно получается in-situ. По меньшей мере, один блок диспергирующего вещества непрерывно получается до реакции дисперсионной полимеризации, а второй блок диспергирующего вещества и каучукоподобный сополимер непрерывно получаются in-situ во время дисперсионной сополимеризации. Второй блок диспергирующего вещества раскрывают как имеющий полимерную структуру непрерывно получаемого каучукоподобного сополимера.

Патент США, U.S. 6903155B5, раскрывает шины, подходящие для перевозки тяжелых грузов, и применение каучуковой композиции для получения протекторов таких шин. Каучуковая композиция содержит следующее: эластомерную матрицу, содержащую большую часть, по меньшей мере, одного диенового эластомера, имеющего, с одного или более концов его цепи, функциональную группу, которая является активной в присоединении к армирующему светлому наполнителю; армирующий наполнитель, содержащий, по меньшей мере, 50 процентов, по массе, армирующего светлого наполнителя; и связывающее вещество для армирующего светлого наполнителя/функционализированного диенового эластомера.

Патент США, U.S. 3094512, раскрывает способ получения статистических сополимеров сопряженных диенов и винил-замещенных ароматических соединений; способ получения 1,3-бутадиен/стирольных статистических сополимеров; и способ получения изопрен/стирольных сополимеров. Этот патент раскрывает способ получения таких полимеров с использованием литийорганического катализатора. Способ включает загрузку в зону полимеризации, содержащую катализатор формулы R(Li)x (R представляет собой углеводородную радикальную группу, выбранную из группы, состоящей из алифатических, циклоалифатических, и ароматических радикальных групп) и углеводородный разбавитель, сопряженного диена с 4-5 атомами углерода, и, одновременно с ним, винил-замещенного ароматического углеводорода, в котором винильная группа присоединена к углеродному атому цикла. Мономеры загружают со скоростью, меньшей, чем обычная скорость полимеризации системы, в применяемых условиях.

Заявка на патент Великобритании: UK Patent Application GB 2110695А, раскрывает стирол-бутадиеновые сополимеры, имеющие высокое содержание стирола, и полученные полимеризацией стирола и бутадиена в углеводородном растворителе, в присутствии литийорганического соединения, и, если необходимо, основания Льюиса, и затем реакцией сочетания получающегося в результате полимера с соединением на основе галогенида олова. Сополимер содержит, по меньшей мере, 30 процентов, по массе, полимера, имеющего олово-углеродные связи, и имеет содержание связанного стирола более, чем 25 процентов, по массе, но не более, чем 60 процентов, по массе, и содержание винильных связей, в бутадиеновой части, не менее, чем 30 процентов, но менее, чем 50 процентов.

Описание изобретения патента Великобритании: GB 903331, раскрывает статистический сополимер, содержащий не более, чем 2 процента, по массе, блоксополимера, и, который получают путем загрузки диена, и винил-замещенного ароматического углеводорода в зону полимеризации, содержащую углеводородный разбавитель и катализатор формулы R(Li)x (где х имеет значение 1-4, и R представляет собой алифатическую, циклоалифатическую или ароматическую радикальную группу). Мономеры загружают со скоростью, меньшей, чем обычная скорость полимеризации, в применяемых условиях. Мономеры добавляют со скоростью 1/10-1/300 часть общей загрузки в минуту (то есть, от 10 минут до 5 часов). Продукты имеют структуру, которая включает 5-20 процентов винилсодержащих звеньев, 30-95 процентов цис-звеньев, и 0-60 процентов транс-звеньев, и они могут быть каучукоподобными или жидкими.

Патент США, U.S. 6372863В1, раскрывает способ синтезирования статистического стирол-бутадиенового каучука, включающий следующее: (1) непрерывную загрузку 1,3-бутадиена, стирола, инициатора, и растворителя в первую зону полимеризации, (2) обеспечение условий для сополимеризации 1,3-бутадиена и стирола, в первой зоне полимеризации, до полного превращения 60-90 процентов, с получением полимер-цемента, содержащего «живые» стирол-бутадиеновые цепи, (3) непрерывную загрузку полимер-цемента и дополнительного 1,3-бутадиенового мономера во вторую зону полимеризации, где во вторую зону полимеризации загружают от 20 до 40 процентов общего количества измененного 1,3-бутадиена, (4) обеспечение условий протекания сополимеризации во второй зоне полимеризации, до превращения 1,3-бутадиенового мономера, составляющего, по меньшей мере, 90 процентов, где общее превращение стирола и 1,3-бутадиена во второй зоне полимеризации ограничивается максимумом, составляющим 95 процентов, (5) извлечение полимер-цемента на основе статистического стирол-бутадиенового каучука, имеющего концы на основе «живых» цепей, из второй реакционной зоны, (6) подавление активности концов на основе «живых» цепей в статистическом стирол-бутадиеновом каучуке, и (7) извлечение статистического стирол-бутадиенового каучука из полимер-цемента. Сополимеризации в первой зоне полимеризации и во второй зоне полимеризации проводят при температуре в диапазоне от 70°С до 100°С, и количество стирола, загружаемого в первую зону полимеризации, составляет, по меньшей мере, на 5 процентов больше, чем общее количество стирола, связанного в каучуке.

Патент США: U.S. 4845154, раскрывает сополимеры ароматических виниловых соединений (например, стирол) и сопряженных диолефинов (например, бутадиен), и, которые обладают дифференциальным содержанием ароматического винилового соединения, так что, по меньшей мере, в одном из концевых участков сополимера, дифференциальное содержание показывает резкое и существенное увеличение в направлении к внешнему краю концевого участка. Предпочтительные сополимеры представляют собой стирол-бутадиеновые сополимеры, имеющие содержание винильного звена, по меньшей мере, 30 процентов. В некоторых вариантах осуществления, сополимеры имеют содержание стирола, изменяющееся на участке, составляющем не более, чем 5 процентов сополимерной цепи, от первого значения до второго значения, и, где второе значение соответствует, по меньшей мере, 25-процентным точкам, то есть, на 25 процентов больше, чем первое значение, и этот участок находится в пределах 10-процентного концевого участка сополимера.

Описание изобретения в патенте Великобритании: GB 1387920, раскрывает сополимеры, полученные посредством одновременного прохождения, то есть, прохождения смеси стирола и бутадиена в реакционную зону, где полимеризацию проводят в присутствии полимерного литийорганического соединения (например, дилитий-полибутадиен), подходящим образом в органической среде. Во время этой реакции, мономерную смесь вводят в полимеризационный сосуд со скоростью, по меньшей мере, сопоставимой со скоростью полимеризации, и предпочтительно на 5-10 процентов превышающей скорость полимеризации. Менее реакционноспособный мономер, стирол, следовательно, накапливается в реакционной смеси, таким образом, что он образует увеличивающуюся часть в полимере в направлении к концам цепи, и образует концевые гомополимерные блоки, после прекращения добавления мономеров, и реагирования всего бутадиена.

Существует необходимость в новых каучуковых составах, которые имеют превосходные сцепление шины с мокрым дорожным покрытием/сопротивление качению/стойкостные характеристики (износостойкость) и характеристики на раздир. Существует дополнительная потребность в новых каучуках, которые могут быть экономично получены, без необходимости использования дорогостоящих модификаторов.

КРАТОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Изобретение обеспечивает способ получения полимера, содержащего мономерные звенья стирола и 1,3-бутадиена, где упомянутый способ включает:

(А) добавление менее, чем 60 массовых процентов общего количества бутадиена, используемого в полимеризации, в реактор, содержащий все количество стирола, используемого в полимеризации, и растворитель;

(В) добавление, по меньшей мере, одного инициатора в реактор, и обеспечение условий для протекания реакции за время t;

(С) добавление остального количества бутадиена в реактор двумя или несколькими отдельными введениями; и, где для каждого последующего введения бутадиена, количество вводимого бутадиена, составляет величину, меньшую, чем количество бутадиена, добавляемого в реактор непосредственно до этого введения, или равную количеству бутадиена, добавляемого в реактор непосредственно до этого введения; и

где для каждого введения бутадиена, бутадиен добавляют в течение времени, tnc, и после каждого введения, обеспечивают условия протекания реакции в течение времени, tnr, где n представляет собой число введений бутадиена, и для каждого введения, n, независимо от всего, имеет значение, большее, чем, 1 или равное, 1.

Изобретение также обеспечивает композицию, содержащую полимер, где полимер содержит мономерные звенья стирола и 1,3-бутадиена, и содержит несоединенные полимерные цепи, и, где каждая несоединенная полимерная цепь имеет содержание стирола, которое является выше в среднем участке полимерной цепи и является ниже на концевых участках полимерной цепи, и, где разность содержания стирола в среднем участке полимерной цепи и в обоих концевых участках полимерной цепи составляет более, чем 1 мольный процент, предпочтительно более, чем 5 мольных процентов, и более предпочтительно более, чем 10 мольных процентов, исходя из общего количества моль полимеризованного стирола в полимерной цепи.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

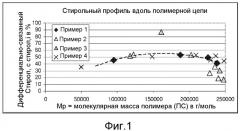

Фигура 1 отражает дифференциальный профиль стирола в нескольких примерах полимеризации вдоль полимерной цепи. Мр=0 г/моль характеризует альфа-конец полимерной цепи, Мр приблизительно 250000 г/моль соответствует молекулярной массе омега-конца полимерной цепи (Пример 1, Пример 2, Пример 3 и Пример 4).

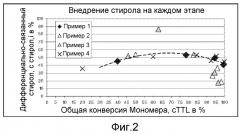

Фигура 2 отражает дифференциальное внедрение стирола в полимерную цепь, после каждого этапа введения/полимеризации, для нескольких примеров полимеризации (Пример 1, Пример 2, Пример 3 и Пример 4).

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как рассмотрено выше, изобретение обеспечивает способ получения полимера, содержащего мономерные звенья стирола и 1,3-бутадиена, где упомянутый способ включает:

(А) добавление менее, чем 60 массовых процентов общего количества бутадиена, используемого в полимеризации, в реактор, содержащий общее количество стирола, используемого в полимеризации, и растворитель;

(В) добавление, по меньшей мере, одного инициатора в реактор, и обеспечение условий для протекания реакции за время t;

(С) добавление остального количества бутадиена в реактор двумя или несколькими отдельными введениями; и,

где для каждого последующего введения бутадиена, количество вводимого бутадиена, составляет величину, меньшую, чем количество бутадиена, добавляемого в реактор непосредственно до этого введения, или равную количеству бутадиена, добавляемого в реактор непосредственно до этого введения; и

где для каждого введения бутадиена, бутадиен добавляют в течение времени, tnc, и после каждого введения, обеспечивают условия протекания реакции в течение времени, tnr, где n представляет собой число введений бутадиена, и для каждого введения, n, независимо от всего, имеет значение, большее, чем 1, или равное 1. Здесь, n будет увеличиваться в последовательном порядке для каждого последующего введения бутадиена.

В одном варианте осуществления, на Стадии В, время, t, находится в диапазоне от 1 минуты до 30 минут. В одном варианте осуществления, tnc, для каждого введения, независимо находится в диапазоне от 1 минуты до 45 минут.

В одном варианте осуществления, tnr, для каждого введения, независимо находится в диапазоне от 0 до 45 минут.

В одном варианте осуществления, общее количество растворителя, используемого в полимеризации, добавляют в реактор на стадии А).

В одном варианте осуществления, на стадии А), в реактор добавляют менее, чем 50 массовых процентов общего количества бутадиена.

В одном варианте осуществления, на стадии А), в реактор добавляют от 0,01 до менее, чем 60 массовых процентов, предпочтительно от 0,5 до менее, чем 50 массовых процентов общего количества бутадиена.

В одном варианте осуществления, на стадии С), остальное количество бутадиена добавляют тремя отдельными введениями.

В одном варианте осуществления, на стадии С), остальное количество бутадиена добавляют четырьмя отдельными введениями.

В одном варианте осуществления, на стадии С), остальное количество бутадиена добавляют пятью отдельными введениями.

В одном варианте осуществления, на стадии С), остальное количество бутадиена добавляют семью отдельными введениями.

В одном варианте осуществления, температура полимеризации составляет от 0°С до 130°С, предпочтительно от 20°С до 110°С. Температура полимеризации может быть определена посредством электрода (например, с помощью электрода SPEC), помещенного в полимеризационный раствор.

В одном варианте осуществления, каждое значение tnc находится в диапазоне от 3 минут до 35 минут.

В одном варианте осуществления, способ не использует виниловый агент.

В еще одном варианте осуществления, виниловый агент добавляют в процесс. В дополнительном варианте осуществления, виниловый агент добавляют на стадии А, до добавления бутадиена.

В одном варианте осуществления, используют виниловый агент, выбранный из группы, состоящей из тетрагидрофурана, гликолей, и аминов. В дополнительном варианте осуществления, виниловый агент представляет собой тетраметилэтилен-диамин (TMEDA). В дополнительном варианте осуществления, молярное соотношение тетраметилэтилендиамина к инициатору составляет от 0,05 моль/моль до 10 моль/моль, предпочтительно от 0,05 моль/моль до 3 моль/моль.

В одном варианте осуществления, t(n-1)r составляет более одной минуты, и n имеет значение более, чем 2, или равное 2, и, где на протяжении времени t(n-1)r, в реактор добавляют сочетающий агент (агент реакции сочетания).

В одном варианте осуществления, сочетающий агент выбирают из группы, состоящей из тетрахлорида олова, тетрахлорида кремния и алкоксида кремния, например, метоксид кремния.

В одном варианте осуществления, степень реакции сочетания составляет от 10 до 49 процентов, предпочтительно от 15 до 35 процентов, исходя из массы конечного полимера в массовых процентах, и ее определяют из площади пиков, полученных методом эксклюзионной хроматографии размеров (SEC) для полученного реакцией сочетания полимера относительно общей площади с использованием определения коэффициента преломления (RI).

В одном варианте осуществления, tnr составляет более одной минуты, и n имеет значение более, чем 3, или равное 3, и, где на протяжении времени tnr, в реактор добавляют модифицирующее вещество.

В одном варианте осуществления, модифицирующее вещество (или модификатор) выбирают из группы, состоящей из аминов, амидов, тиогликолей, алкоксидов кремния (например, метоксид кремния), силан-сульфидных модификаторов.

В одном варианте осуществления, модифицирующее вещество содержит амид.

В одном варианте осуществления, молярное соотношение модификатора к инициатору составляет от 0,05 моль/моль до 3 моль/моль, предпочтительно от 0,3 моль/моль до 1,5 моль/моль.

Способ, обладающий признаками изобретения, может включать комбинирование двух или более вариантов осуществления, которые описаны в этом документе.

Изобретение также обеспечивает полимер, полученный посредством способа, обладающего признаками изобретения, и композиции, содержащие таковой.

В одном варианте осуществления, полимер имеет содержание полимеризованного стирола от 42 до 62 массовых процентов, предпочтительно от 44 до 60 массовых процентов, исходя из общей массы полимеризованных мономеров, что определено посредством метода ядерно-магнитного резонанса (1Н-ЯМР).

В одном варианте осуществления, полимер имеет содержание полимеризованного стирола от 45 до 62 массовых процентов, предпочтительно от 47 до 60 массовых процентов, исходя из общей массы полимеризованных мономеров, что определено посредством метода 1Н-ЯМР.

В одном варианте осуществления, полимер имеет содержание полимеризованного бутадиена от 38 до 58 массовых процентов, предпочтительно от 40 до 56 массовых процентов, исходя из общей массы полимеризованных мономеров, что определено посредством метода 1Н-ЯМР.

В одном варианте осуществления, полимер имеет содержание полимеризованного 1,2-бутадиена от 3 до 50 массовых процентов, предпочтительно от 5 до 35 массовых процентов, исходя из общей массы полимеризованного бутадиена, что определено посредством метода 1Н-ЯМР.

В одном варианте осуществления, полимер имеет вязкость по вискозиметру Муни (ML 1+4 при 100°С) от 20 до 150, предпочтительно от 40 до 120.

В одном варианте осуществления, полимер имеет температуру стеклования (Tg) от 0°С до -45°С, предпочтительно от -5°С до -45°С.

Изобретение также обеспечивает композицию, содержащую полимер, где полимер содержит мономерные звенья стирола и 1,3-бутадиена, и содержит не подвергнутые реакции сочетания полимерные цепи, и, где каждая не подвергнутая реакции сочетания полимерная цепь имеет содержание стирола, которое является выше в среднем участке полимерной цепи и ниже в концевых участках полимерной цепи, и, где различие (разность) в содержании стирола в среднем участке полимерной цепи и в обоих концевых участках полимерной цепи составляет более, чем 1 мольный процент, предпочтительно более, чем 5 мольных процентов, и более предпочтительно более, чем 10 мольных процентов, исходя из общего количества моль полимеризованного стирола в полимерной цепи. Здесь, содержание стирола определяют посредством метода 1Н-ЯМР.

Здесь, средний участок полимерной цепи составляет от 5 процентов до 95 процентов, предпочтительно от 20 процентов до 70 процентов, и более предпочтительно от 40 процентов до 60 процентов полимерной цепи, исходя из молекулярной массы полимерной цепи. Например, для среднего участка от 5 до 95 процентов, если молекулярная масса, М, полимерной цепи составляет 300 кг/моль, тогда альфа-конец цепи составляет 0-15 кг/моль, средний участок составляет 15-285 кг/моль, и омега-конец цепи составляет 285-300 кг/моль. Альфа-конец цепи и омега-конец цепи представляют собой концевые участки цепи.

В одном варианте осуществления, от 10 до 49 процентов, предпочтительно от 15 до 35 процентов (исходя из массы конечного полимера в массовых процентах) полимера являются подвергнутыми реакции сочетания, что определяют по площади пиков, полученных методом эксклюзионной хроматографии размеров (SEC) для подвергнутого реакции сочетания полимера, относительно общей площади, с использованием определения показателя преломления (RI).

В одном варианте осуществления, полимер модифицируют посредством модифицирующего вещества (или модификатора), выбранного из группы, состоящей из аминов, амидов, тиогликолей, алкоксидов кремния, и силан-сульфидных модификаторов.

В одном варианте осуществления, полимер имеет содержание полимеризованного стирола от 42 до 62 массовых процентов, предпочтительно от 44 до 60 массовых процентов, исходя из общей массы полимеризованных мономеров. Это содержание может быть определено посредством метода 1Н-ЯМР.

В одном варианте осуществления, полимер имеет содержание полимеризованного бутадиена от 38 до 58 массовых процентов, предпочтительно от 40 до 56 массовых процентов, исходя из общей массы полимеризованных мономеров.

В одном варианте осуществления, полимер имеет содержание полимеризованного 1,2-бутадиена от 3 до 50 массовых процентов, предпочтительно от 5 до 35 массовых процентов, исходя из общей массы полимеризованного бутадиена.

В одном варианте осуществления, полимер имеет вязкость по вискозиметру Муни (ML 1+4 при 100°С) от 20 до 150, предпочтительно от 40 до 120.

В одном варианте осуществления, полимер имеет температуру стеклования (Tg) от 0°С до -45°С, предпочтительно от -5°С до -45°С.

Композиция, обладающая признаками изобретения, может содержать комбинацию двух или более вариантов осуществления, которые описаны в этом документе.

Полимер, обладающий признаками изобретения, может включать комбинацию двух или более вариантов осуществления, которые описаны в этом документе.

Изобретение также обеспечивает изделие, содержащее, по меньшей мере, один компонент, образованный из композиции, обладающей признаками данного изобретения.

В одном варианте осуществления, изделие представляет собой автомобильную шину.

В одном варианте осуществления, изделие представляет собой деталь (элемент) обуви.

Изделие, обладающее признаками изобретения, может содержать комбинацию двух или более вариантов осуществления, которые описаны в этом документе.

Полимер, обладающий признаками изобретения, представляет собой высокостирольный каучук (SSBR) со специальной структурой. Эта специальная структура характеризуется особым градиентом стирола по полимерной цепи, имеющей более низкое содержание стирола на обоих концах цепи, и увеличивающееся содержание стирола в направлении к середине полимерной цепи. Не является обязательным условие, когда самая высокая концентрация стирола находится точно в центре полимерной цепи, или, когда увеличение содержания стирола происходит симметрично с обоих концов цепи.

Более низкое содержание стирола в сверхстирольном каучуке со специальной структурой на концах полимерной цепи, и более высокое содержание стирола в средней части полимерной цепи, достигают путем загрузки в реактор всего количества стирола вместе с растворителем, и предпочтительно с общим количеством растворителя, и возможно с виниловым модификатором, и лишь с частью требуемого бутадиена. Реакцию инициируют посредством загрузки, например, бутиллития, в соответствии с заданной молекулярной массой. Затем загружают в реактор остальной бутадиен, по меньшей мере, двумя добавлениями, различающимися количеством бутадиена, скоростью подачи и/или длительностью реакции.

В предпочтительном варианте осуществления, такую специальную полимерную структуру получают посредством способа полимеризации, имеющего признаки изобретения, который включает загрузку общего количества растворителя, общего количества стирола, и лишь части общего количества бутадиенового мономера, включающей менее, чем 60 процентов общего количества бутадиена, добавляемого в реакцию полимеризации. Виниловые агенты (например, тетрагидрофуран, гликоли, амины) могут быть использованы для корректирования уровня винильных звеньев (из диена), и их обычно загружают в исходную полимеризационную смесь (стадия А). Начинают полимеризацию обычным образом с добавления анионного инициатора (например, н-бутиллития или втор.-бутиллития). Остальной бутадиен загружают через некоторое время несколькими этапами введения (не менее, чем 2). Для получения градиентного распределения стирола вдоль полимерной цепи, каждое добавление отличается одним или несколькими факторами из следующего: количеством бутадиена, загружаемого в реактор (меньшее, чем количество бутадиена в предыдущем введении, или равное количеству бутадиена в предыдущем введении), скоростью подачи бутадиена, и/или длительностью последующей реакции.

Массовая доля бутадиена, который загружают в исходной или первоначальной смеси, зависит от количества винилового агента, при наличии такового. Некоторые виниловые агенты также реагируют как вещества, приводящие к образованию статистических сополимеров стирола (например, тетрагидрофуран, тетраметил-этилендиамин). Для полимеризаций, в которых не используют виниловый агент, в исходную смесь добавляют только очень небольшую часть бутадиена (0,1-35 массовых процентов общего количества бутадиена). Скорость полимеризации бутадиена приблизительно в десять раз больше, чем скорость полимеризации стирола, без использования какого-либо винилового агента. Таким образом, связанный стирол в начале полимеризации обычно составляет в диапазоне от 10 до 40 массовых процентов, исходя из общей массы полимера на этой стадии полимеризации. Количество связанного стирола зависит от соотношения стирола к мономеру (стирол и бутадиен), имеющего место в первоначальной смеси (стадия А), от температуры полимеризации, и от соотношения винилового агента к инициатору. Без какой-либо дополнительной загрузки бутадиена, реакционная смесь обедняется по бутадиену, и вследствие более высокого содержания стирола в реакционной смеси, внедрение стирола увеличивается. Первое добавление бутадиена начинается до того, как стирол внедряется в виде блоков, что определяют методом ядерно-магнитного резонанса (1Н-ЯМР) при анализе полимерных проб из реакционной смеси после подавления реакции, или посредством анализа реакционной смеси методом газовой хроматографии (непрореагировавший бутадиен), или посредством анализа реакционной смеси (непрореагировавший бутадиен) методами инфракрасной спектроскопии с Фурье-преобразованием (FTIR) или инфракрасной спектроскопии в ближней области спектра (NIR). Свободный непрореагировавший бутадиен следует отслеживать с помощью одного из этих методов, или с помощью других методов, известных в данной области.

При увеличении количества винилового агента, загрузка бутадиена в исходной смеси обычно должна быть увеличена вплоть до 40-60 массовых процентов общего количества использованного бутадиена; например, в том случае, когда в качестве винилового агента используют тетраметилэтилендиамин. Однако, обычно количество бутадиена в исходной загрузке составляет менее, чем 60 процентов общего количества бутадиена, используемого в полимеризации.

Время начала добавления бутадиена, загружаемого в исходную реакционную смесь (стирол, бутадиен, виниловый агент, инициатор), в первом добавлении (стадия С) зависит от следующего: (а) от соотношения мономеров в первоначальной реакционной смеси, (b) от соотношения виниловый агент/инициатор, если используют любой виниловый агент, и (с) от применяемой температуры. Также, чем выше первоначальное соотношение стирол/бутадиен в исходной реакционной смеси, тем раньше должно происходить первое добавление бутадиена. Чем выше соотношение виниловый агент-инициатор, тем позже должно происходить первое добавление бутадиена. В большинстве случаев, первое добавление бутадиена в реакционную смесь выполняют при температуре в диапазоне от 55°С до 80°С. Первое добавление бутадиена обычно начинается через 5-20 минут после загрузки инициатора.

Предпочтительно, первое добавление бутадиена, а иногда и второе добавление бутадиена используют для регулирования увеличения содержания стирола в полимерной цепи посредством снижения содержания стирола в мономерной смеси. Скорости подачи бутадиена в первом добавлении, а иногда во втором добавлении, в каждом случае, снижают для получения увеличения содержания стирола в полимерной цепи. Скорость подачи бутадиена в четырех добавлениях бутадиена корректируют таким образом, чтобы содержание стирола в новой образованной части полимерной цепи теперь снижалось в направлении к концу цепи. Таким образом, скорость загрузки бутадиена в итоге становится больше скорости роста полимерных цепей, или равной скорости роста полимерных цепей, и разность между скоростью подачи бутадиена и скоростью роста полимерных цепей должна увеличиваться очень точно во время полимеризации. Вследствие протекания реакции и получающегося в результате исчерпания мономера, общая скорость роста полимерных цепей снижается. На этой стадии полимеризации, добавление бутадиена в результате приводит к избытку бутадиена в реакционной смеси, и, в связи с этим, является возможным обеспечение протекания реакции полимеризации в течение 5-15 минут, после завершения стадии загрузки, без значительного увеличения связанного стирола в цепи или образования стирольных мономерных звеньев в виде блоков в пределах полимерной цепи.

Скорость подачи бутадиена обычно корректируют, по меньшей мере, два-пять раз описанным способом с получением целевого профиля стирола. Корректировка может быть выполнена посредством непрерывного изменения скорости подачи, или посредством перехода к новому этапу загрузки бутадиена с новыми заранее заданными скоростью подачи и количеством. Этот этап перехода может быть осуществлен непосредственно после этапа загрузки бутадиена, но также может быть установлено некоторое время без осуществления загрузки бутадиена, до следующего этапа загрузки бутадиена.

Получающийся в результате «живой» полимер может быть химически модифицирован посредством модификации конца цепи и/или посредством реакции сочетания. Соответствующие модификатор конца цепи и/или сочетающий агент (агент реакции сочетания) должны быть выбраны в соответствии с целевым применением и наполнителем. Общеизвестные модификаторы включают сульфенилгалогениды (смотри Европейский Патент: ЕР 1016674, включенный в этот документ путем ссылки), бензофенон, изоцианат, гидроксил-меркаптаны (смотри Европейский Патент: ЕР 0464478, включенный в этот документ путем ссылки), акриламидные соединения (смотри Европейский Патент: ЕР 0334042, включенный в этот документ путем ссылки), но не ограничиваются этим. Особенно для использования в саженаполненных резиновых смесях подходят модификаторы на основе аминов, амидов, имидов, нитрилов (например, смотри Европейские Патенты: ЕР 548799, ЕР 510410, ЕР 451604, ЕР 180141; Патенты США: US 513271, US 4412041, каждый из которых включен в этот документ путем ссылки). С другой стороны, специальные силаны, включая эпоксисодержащие силаны, но не ограничиваясь этим, используют для модифицирования конца полимерной цепи для использования в наполнителях на основе диоксида кремния (например, смотри Европейские заявки на Патенты: EP-А-299074, ЕР-А-102045; Европейские Патенты: ЕР 0447066, ЕР 0692493, каждую(ый) из которых включен в этот документ путем ссылки). Тем не менее, важным является также гарантированное обеспечение во время этих этапов, некоторого уровня бутадиена в реакционной системе для снижения содержания стирола на конце полимерной цепи. Реакция сочетания и/или модификация конца цепи могут(жет) быть выполнены(а) так, как это обычно делают, после завершения полимеризации при общей конверсии мономера, составляющей более, чем 99,7 процента. Более предпочтительный способ представляет собой проведение реакции сочетания с полимером и/или модифицирование конца цепи полимера на протяжении реакционного времени последних двух этапов добавления. Не подвергнутая реакции сочетания полимерная цепь не была подвергнута реакции сочетания с другой полимерной цепью посредством сочетающего агента (агента реакции сочетания).

Добавки

В одном варианте осуществления, полимер соединяют, и подвергают реакции с, одним или более наполнителями и с агентом вулканизации, и, необязательно, с дополнительными составляющими, включая добавки-ускорители, сочетающие агенты (агенты реакции сочетания), и немодифицированные несшитые эластомерные полимеры (то есть, традиционные несшитые эластомерные полимеры, которые не были подвергнуты реакции с модификатором, которые были приготовлены и подвергнуты реакции обрыва цепи традиционным для данной области способом), но не ограничиваясь этим.

В одном варианте осуществления, полимерный состав содержит один или более наполнителей, которые действуют как армирующие агенты (для упрочнения). Углеродная сажа, диоксид кремния, двухфазный наполнитель на основе углерода-диоксида кремния, глина, карбонат кальция, карбонат магния, и тому подобное, являются примерами. В одном варианте осуществления, используют комбинацию углеродной сажи и диоксида кремния, двухфазные наполнители на основе углерода-диоксида кремния, или комбинацию двухфазного наполнителя на основе углерода-диоксида кремния и углеродной сажи и/или диоксида кремния. Углеродную сажу обычно производят печным способом, и она имеет удельную площадь поверхности адсорбции азота от 50 до 200 м2/г, и поглощение масла (дибутилфталата (DBP)) от 80 до 200 мл/100 грамм; например, углеродная сажа класса FEF, HAF, ISAF, или SAF. В одном