Завихритель для смешивания топлива и воздуха

Иллюстрации

Показать всеЗавихритель для смешивания топлива и воздуха, содержащий множество лопаток, расположенных на делительной окружности, которые, вместе с первой стенкой, расположенной на первой продольной торцевой поверхности лопаток, и второй стенкой, расположенной на противоположной второй продольной торцевой поверхности лопаток, образуют канал потока. Первая стенка имеет по меньшей мере одно инжекционное отверстие, открывающееся в соответствующий канал потока. Канал потока образован так, что воздух смешивается с топливом при движении через канал потока от стороны высокого давления к стороне низкого давления. Топливо может быть дополнительно впрыснуто в канал потока через по меньшей мере одно дополнительное инжекционное отверстие во второй стенке. Изобретение способствует гомогенному распределению топлива в канале потока и, следовательно, обеспечивает равномерное смешивание воздуха с топливом, что приводит к равномерному горению топливовоздушной смеси в горелке с низким выбросом NOx. 4 н. и 18 з.п. ф-лы, 4 ил.

Реферат

Изобретение касается завихрителя для смешивания топлива и воздуха, содержащего множество лопаток, расположенных на делительном диаметре, которые, вместе с первой стенкой, расположенной на первой продольной торцевой поверхности лопаток, и второй стенкой, расположенной на противоположной второй продольной торцевой поверхности лопаток, образуют канал потока, причем первая стенка имеет по меньшей мере одно инжекционное отверстие, открывающиеся в канал потока, причем канал потока образован таким образом, что воздух смешивается с топливом при движении через канал потока от стороны высокого давления к стороне низкого давления. Это изобретение также касается горелки, в частности для газовой турбины, имеющей завихритель по п.1, а также газовой турбины, имеющей горелку упомянутого типа.

Охрана окружающей среды в настоящее время имеет все большее значение, не только в политике, но также в экономике. Многие государства установили ограничительные экологические нормы, касающиеся работы систем сгорания на ископаемом топливе. Более того, имеются многочисленные налоговые преимущества для компаний, использующих экологически безвредное оборудование или переоборудующих свои существующие системы.

Снижение выбросов NOx является одним из факторов, который играет важную роль при сжигании ископаемых видов топлива.

Поскольку выброс NOx значительно возрастает при температурах горениях свыше 1800°C, задачей всех средств по снижению является поддерживание температуры горения ниже этой температуры. По существу, известны два средства для достижения этой цели. Что касается первого средства, горение протекает достехиометрически, то есть горение протекает с избытком воздуха. При этом увеличенное количество воздуха обеспечивает поглощение тепла в зоне реакции камеры сгорания и, тем самым, ограничивает температуру в камере сгорания температурой, при которой образуются только малые количества NOx.

Второе средство снижения выбросов NOx заключается в особенно хорошем смешивании топлива и воздуха перед впрыскиванием смеси в камеру сгорания. Чем лучше смешивание топливовоздушной смеси до горения, тем ниже вероятность того, что зоны, в которых наблюдается повышенное содержание топлива (горячие точки), образуются в камере сгорания. В противном случае, зоны приведут к повышению локальной температуры в камере сгорания и, следовательно, к увеличению выбросов NOx.

Для того чтобы обеспечить хорошее смешивание топлива и воздуха, завихрители согласно преамбуле пункта 1 формулы изобретения использовались до настоящего времени. Завихритель этого типа раскрыт в EP 18 67 925 A1, например. Завихритель содержит множество лопаток, расположенных на делительной окружности, которые, вместе с первой стенкой, расположенной на первой продольной торцевой поверхности лопаток, и второй стенкой, расположенной на противоположной второй продольной торцевой поверхности лопаток, образуют канал потока. Воздух движется через завихритель от расположенной снаружи стороны высокого давления к внутренней стороне низкого давления. Топливо подается в канал потока через инжекционные отверстия в одной из двух стенок, а также в лопатках. При этом, впрыскиваемое топливо смешивается с воздухом, проходящим через канал потока, тем самым, образуя топливовоздушную смесь, которая впоследствии поступает в камеру сгорания.

Задачей настоящего изобретения является обеспечение дополнительно усовершенствованного смешивания топливовоздушной смеси. Также задачей настоящего изобретения является обеспечение горелки и газовой турбины, имеющей такую горелку, которая имеет низкий уровень выбросов NOx.

Задача решается посредством признака независимого пункта 1 формулы изобретения.

Предпочтительные варианты выполнения и реализации, которые могут использоваться отдельно или совместно друг с другом, являются предметами зависимых пунктов формулы изобретения.

Оригинальный завихритель для смешивания топлива и воздуха, содержащий множество лопаток, расположенных на делительной окружности, которые, вместе с первой стенкой, расположенной на первой продольной торцевой поверхности лопаток, и второй стенкой, расположенной на противоположной второй продольной торцевой поверхности лопаток, образуют канал потока, причем первая стенка имеет по меньшей мере одно инжекционное отверстие, открывающееся в соответствующий канал потока, причем канал потока образован таким образом, что воздух смешивается с топливом при движении через канал потока от стороны высокого давления к стороне низкого давления, отличающийся тем, что топливо может быть дополнительно впрыснуто в канал потока по меньшей мере через одно дополнительное инжекционное отверстие во второй стенке. В результате дополнительного инжекционного отверстия во второй стенке достигается равномерное по всему сечению потока впрыскивание топлива в канал потока. Это приводит к значительному улучшению смешивания топливовоздушной смеси даже в случае коротких путей потока. Вследствие лучшего смешивания достигается существенное снижение образования NOx во время горения топливовоздушной смеси в камере сгорания.

Предпочтительный вариант выполнения изобретения обеспечивает то, что инжекционные отверстия, расположенные напротив друг друга в каждом случае, размещены на одной оси по отношению друг к другу. Таким путем достигается столкновение друг с другом топливных струй, впрыскиваемых в канал потока, таким образом, создавая дополнительное улучшение смешивания топливовоздушной смеси.

Дополнительный предпочтительный вариант выполнения изобретения обеспечивает то, что дополнительные инжекционные отверстия расположены в лопатках. Это обеспечивает дополнительное улучшение смешивания топливовоздушной смеси в канале потока и дополнительное снижение выбросов NOx во время горения топливовоздушной смеси в камере сгорания.

Инжекционные отверстия в первой стенке предпочтительно соединены по меньшей мере с первым кольцевым каналом, и инжекционные отверстия во второй стенке - по меньшей мере со вторым кольцевым каналом, через которые топливо может подаваться к инжекционным отверстиям. Кольцевой канал обеспечивает равномерное распределение топлива, которое необходимо ввести в отдельные топливные форсунки. Посредством этого, достигается равномерное впрыскивание по всем инжекционным отверстиям, таким образом, обеспечивая гомогенное распределение топлива в канале потока и, следовательно, хорошее смешивание топливовоздушной смеси в канале потока. Более того, конструкторские работы, вовлеченные в создание завихрителя, значительно снижены, поскольку не требуются отдельные питающие трубопроводы к инжекционным отверстиям. Компактная конструкция также снижает затраты на сборку, а также производственные издержки.

В этом случае, первая и/или вторая стенка завихрителя является особенно предпочтительной частью первого и второго кольцевого канала, соответственно. С одной стороны, это может сэкономить материал, и с другой стороны снижается количество потенциальных мест утечки, таким образом, увеличивая эксплутационную надежность.

Дополнительный предпочтительный вариант выполнения изобретения обеспечивает то, что первый и/или второй кольцевой канал выполнен в виде отдельного элемента. Вариант отдельного выполнения кольцевого канала предоставляет преимущество в том, что кольцевой канал может быть более легко приспособлен к различным рабочим параметрам.

Изобретение также относится к горелке, в частности для газовой турбины, которая содержит завихритель по пункту 1 формулы изобретения. Использование завихрителя упомянутого типа для горелки обеспечивает горение с низким уровнем выбросов NOx вследствие низкой температуры камеры сгорания.

Использование завихрителя особенно предпочтительно в случае горелок для газовых турбин, поскольку для газовых турбин типичны высокие температуры горения и, следовательно, повышенный уровень выбросов NOx.

Изобретение также касается способа смешивания воздуха и топлива посредством завихрителя согласно изобретению, причем упомянутый способ содержит этапы: подачи воздуха в канал потока через наружный впуск; подачи топлива через инжекционные отверстия, которые расположены, как в первой стенке, так и во второй стенке; распределения топлива по сечению канала потока; смешивания топлива и воздуха в канале потока; выпуска топливовоздушной смеси из канала потока через внутренний выпуск; подачи топливовоздушной смеси к камере сгорания горелки через выпуск завихрителя.

Вследствие того, что топливо подается через инжекционные отверстия, как в первой стенке, так и во второй стенке, способ обеспечивает более гомогенное распределение топлива по всему сечению канала потока. Гомогенное распределение топлива обеспечивает лучшее смешивание топлива с воздухом и, таким образом, обеспечивает горение с низким выбросом NOx.

Предпочтительный вариант выполнения способа согласно изобретению обеспечивает то, что в то же самое время, когда топливо подается через инжекционные отверстия в первой стенке и второй стенке, топливо подается в канал потока через инжекционные отверстия в лопатках.

В результате одновременной подачи топлива через инжекционные отверстия в лопатках, достигается еще более гомогенное распределение топлива по сечению канала потока. При этом топливо может впрыскиваться в канал потока односторонне через одну лопатку или двусторонне через обе лопатки.

Примеры вариантов выполнения и дополнительные преимущества изобретения описаны ниже со ссылкой на схематичные чертежи, на которых:

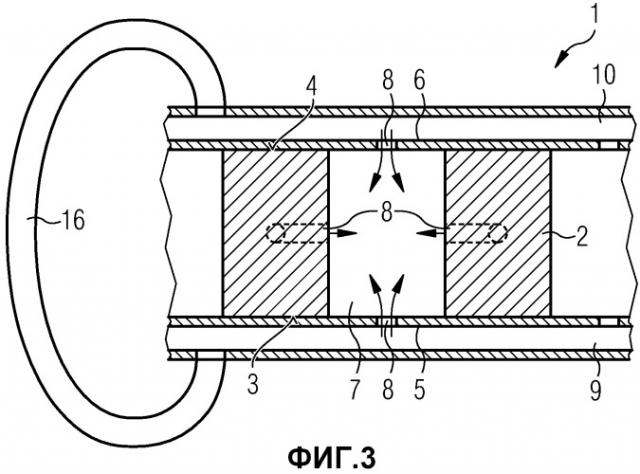

Фиг.1 показывает вид в перспективе завихрителя согласно изобретению;

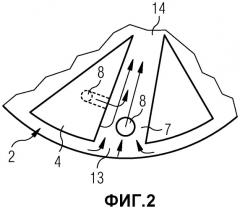

Фиг.2 показывает местный вид оригинального завихрителя по фиг.1;

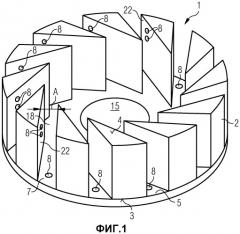

Фиг.3 показывает частичное сечение оригинального завихрителя по фиг.1;

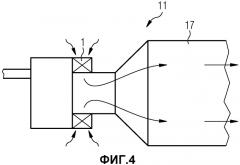

Фиг.4 показывает вид горелки согласно изобретению, имеющей завихритель по фиг.1.

В каждом случае фигуры представляют собой сильно упрощенные схематичные виды, на которых показаны только основные элементы, необходимые для описания изобретения. Идентичные или функционально идентичные элементы обозначены одинаковыми ссылочными позициями на всех чертежах.

Фиг.1 показывает вид в перспективе завихрителя 1 согласно изобретению. Завихритель 1 содержит множество лопаток 2, разнесенных друг от друга и расположенных на делительном диаметре. Каждая лопатка 2 имеет первую продольную торцевую поверхность 3 и вторую продольную торцевую поверхности 4. Лопатки 2 расположены своими первыми продольными торцевыми поверхностями 3 на первой стенке 4, которая предпочтительно выполнена в виде круглого диска. Лопатки 2 расположены своей второй продольной торцевой поверхностью 4 на второй стенке 6, которая, в свою очередь, предпочтительно выполнена круглой. Вторая стенка 6 не показана на фиг.1, для того чтобы тем самым лучше продемонстрировать расположение лопаток 2 и инжекционных отверстий 8. В каждом случае две смежные лопатки 2 образуют канал 7 протока вместе с первой стенкой 5 и второй стенкой 6. В каждом случае инжекционные отверстия 8 расположены в первой стенке 5 и второй стенке 6 в области канала 7 потока, через которые топливо может впрыскиваться в канал 7 потока. Дополнительно инжекционные отверстия предпочтительно расположены в лопатках 2, помимо упомянутых инжекционных отверстий 8. В результате расположения инжекционных отверстий 8, как в первой стенке 5, так и во второй стенке 6, а также в лопатках 2, достигается особенно гомогенное впрыскивание топлива по всему сечению канала 7 потока. Это создает очень хорошее смешивание топлива с воздухом, при движении воздуха через завихритель 1 от наружной стороны к внутренней стороне.

Фиг.2 показывает вид сверху двух лопаток 2, расположенных смежно друг с другом, по фиг.1. Лопатки 2, как уже описано, разнесены друг от друга таким образом, что канал 7 потока образован между двумя лопатками 2, а также первой стенкой 5 и второй стенкой 6 (не показана). Воздуха подается в завихритель 1 снаружи. Втекающая струя воздуха символически обозначена ссылочной позицией 12. Воздух поступает в канал 7 потока через впуск 13. В то же время топливо впрыскивается в канал 7 потока через инжекционные отверстия 8, которые расположены внутри канала 7 потока. Расположение инжекционных отверстий 8, как на первой стенке 5, так и на второй стенке 6, а также предпочтительно по меньшей мере на одной из двух лопаток 2, приводит к особенно гомогенному впрыскиванию топливо по всему сечению канала 7 потока. Турбулентный воздушный поток в канале 7 потока вызывает равномерное смешивание топлива с воздухом. Топливовоздушная смесь покидает канал 7 потока через выпуск 13 и затем проходит через выпуск 15 завихрителя, откуда она подается к камере сгорания (не показана). Хорошее смешивание топлива с воздухом приводит к очень гомогенному горению в камере сгорания. Вследствие гомогенного горения в камере сгорания не образуются зоны, в которых наблюдается повышенное содержание топлива (горячие точки). В противном случае, это приведет к повышению температуры горения и, как следствие, увеличению выбросов NOx. Гомогенное смешивание топливовоздушной смеси, таким образом, обеспечивает безвредную и с низким уровнем выбросов работу горелки.

Фиг.3 показывает продольное сечение двух лопаток 2, расположенных смежно друг с другом, по фиг.2. Инжекционные отверстия 8 в первой стенке 5 сообщаются через первый кольцевой канал 9, и инжекционные отверстия 8 во второй стенке 6 сообщаются через второй кольцевой канал 10. Топливо может подаваться в инжекционные отверстия через кольцевые каналы 9, 10. Кольцевые каналы 9 и 10 предпочтительно выполнены таким образом, что стенка кольцевого канала одновременно образует первую стенку 5 и вторую стенку 6, соответственно, завихрителя 1. Это приводит к особенно простой конструкции завихрителя 1. Дополнительная установка кольцевого канала на первой и второй стенке 5, 6, таким образом, может быть исключена, тем самым, устраняя риск утечки в этой области. Инжекционные отверстия 8 в первой стенке 5 и противоположное инжекционное отверстие 8 во второй стенке 6 расположены таким образом, что они отцентрированы друг с другом. Когда топливная струя выпускается, две впрыскиваемые струи сталкиваются друг с другом, вызывая особенно хорошее и гомогенное распределение топлива.

Очевидно, иное, не выровненное расположение инжекционных отверстий 8 также возможно. Также, множество инжекционных отверстий 8 могут быть вмонтированы смежно или друг за другом в первой стенке 5 и/или второй стенке 6.

Первый кольцевой канал 9 и второй кольцевой канал 10 предпочтительно гидравлически сообщаются через трубопровод 6. Гидравлическим соединением достигается то, что давление топлива в первом кольцевом канале 9 и втором кольцевом канале 10 в основном одинаково. В результате достигается равномерная скорость впрыскивания через отдельные инжекционные отверстия 8. Это приводит к равномерному распределению топлива по всему сечению канала 7 потока.

Другой предпочтительный вариант выполнения обеспечивает то, что первый и второй кольцевые каналы имеют отдельные питающие трубопроводы. С помощью этого возможно, в зависимости от потребления, впрыскивать топливо через один или оба кольцевых канала в канал потока.

Первый и/или второй кольцевой канал 9, 10 предпочтительно выполнен(ы) заодно с завихрителем 1, как единое целое. Вариант цельного выполнения снижает количество соединений трубопроводов, тем самым, снижая риск утечки на завихрителе 1, а также повышая надежность элементов. Очевидно, что также возможно выполнить первый и/или второй кольцевой канал 9, 10 в виде отдельных элементов. Это имеет преимущество в том, что кольцевой канал может быть лучше приспособлен к различным рабочим параметрам.

Фиг.4 показывает продольное сечение горелки 11, которая особенно подходит для газовых турбин. Горелка 11 имеет оригинальный завихритель 1, который расположен перед камерой 17 сгорания. Завихритель 1 согласно изобретению особенно предпочтительно подходит для горелок для газовых турбин, поскольку температура горения в случае газовых турбин очень высока и часто температуры свыше 2000°C преобладают в камере сгорания. При этих температурах образуются большие выбросы NOx. Упомянутые выбросы могут быть существенно снижены равномерным горением гомогенной топливовоздушной смеси.

Подытоживая, можно отметить, что особенно хорошее и гомогенное распределение топлива по всему сечению канала 7 потока может быть достигнуто посредством расположения инжекционных отверстий 8, как в первой стенке 5, так и в противоположной второй стенке 6 канала 7 потока. Это приводит к особенно равномерному смешиванию топлива с воздухом. Упомянутое равномерное смешивание топливовоздушной смеси способствует равномерному горению в камере сгорания горелки и, следовательно, приводит к равномерной и низкой температуре горения. Таким образом выбросы NOx эффективно снижаются.

1. Завихритель (1) для смешивания топлива и воздуха, содержащий множество лопаток (2), расположенных на делительной окружности, которые вместе с первой стенкой (5), расположенной на первой продольной торцевой поверхности (3) лопаток (2), и второй стенкой (6), расположенной на противоположной второй продольной торцевой поверхности (4) лопаток (2), образуют канал (7) потока, причем первая стенка (5) имеет по меньшей мере одно инжекционное отверстие (8), открывающееся в соответствующий канал (7) потока, причем канал потока образован так, что воздух смешивается с топливом при движении через канал (7) потока от стороны высокого давления к стороне низкого давления, отличающийся тем, что топливо может быть дополнительно впрыснуто в канал (7) потока через по меньшей мере одно дополнительное инжекционное отверстие (8) во второй стенке (6).

2. Завихритель (1) по п.1, отличающийся тем, что противоположные инжекционные отверстия (8) в каждом случае размещены на одной оси друг с другом.

3. Завихритель (1) по п.1, отличающийся тем, что дополнительные инжекционные отверстия (8) расположены в лопатках (2).

4. Завихритель (1) по п.2, отличающийся тем, что дополнительные инжекционные отверстия (8) расположены в лопатках (2).

5. Завихритель (1) по любому из пп.1-4, отличающийся тем, что инжекционные отверстия (8) в первой стенке (5) соединены с по меньшей мере одним первым кольцевым каналом (9), а инжекционные отверстия (8) во второй стенке (6) соединены с по меньшей мере одним вторым кольцевым каналом (10), через который топливо может подаваться к инжекционным отверстиям (8).

6. Завихритель (1) по п.5, отличающийся тем, что первый кольцевой канал (9) и второй кольцевой канал (10) гидравлически сообщены.

7. Завихритель (1) по п.5, отличающийся тем, что первый и второй кольцевой каналы имеют отдельные питающие трубопроводы.

8. Завихритель (1) по любому из пп.1-4, отличающийся тем, что первый и/или второй кольцевые каналы (9; 10) выполнены за одно целое с завихрителем (1) в виде одной детали.

9. Завихритель (1) по п.5, отличающийся тем, что первый и/или второй кольцевые каналы (9; 10) выполнены за одно целое с завихрителем (1) в виде одной детали.

10. Завихритель (1) по п.6, отличающийся тем, что первый и/или второй кольцевые каналы (9; 10) выполнены за одно целое с завихрителем (1) в виде одной детали.

11. Завихритель (1) по п.7, отличающийся тем, что первый и/или второй кольцевые каналы (9; 10) выполнены за одно целое с завихрителем (1) в виде одной детали.

12. Завихритель (1) по п.8, отличающийся тем, что первая и/или вторая стенка (5; 6) являются частью первого и второго кольцевого канала (9; 10), соответственно.

13. Завихритель (1) по п.9, отличающийся тем, что первая и/или вторая стенка (5; 6) являются частью первого и второго кольцевого канала (9; 10), соответственно.

14. Завихритель (1) по п.10, отличающийся тем, что первая и/или вторая стенка (5; 6) являются частью первого и второго кольцевого канала (9; 10), соответственно.

15. Завихритель (1) по п.11, отличающийся тем, что первая и/или вторая стенка (5; 6) являются частью первого и второго кольцевого канала (9; 10), соответственно.

16. Завихритель (1) по любому из пп.1-4, отличающийся тем, что первый и/или второй кольцевой канал (9; 10) выполнен(ы) в виде отдельного элемента.

17. Завихритель (1) по п.5, отличающийся тем, что первый и/или второй кольцевой канал (9; 10) выполнен(ы) в виде отдельного элемента.

18. Завихритель (1) по п.6, отличающийся тем, что первый и/или второй кольцевой канал (9; 10) выполнен(ы) в виде отдельного элемента.

19. Горелка, в частности для газовой турбины, имеющая завихритель (1) по любому из пп.1-18.

20. Газовая турбина, имеющая горелку по п.19.

21. Способ смешивания воздуха и топлива посредством завихрителя по любому из пп.1-18, включающий этапы, на которых: подают воздух в канал (7) потока через наружный впуск (13); подают топливо через инжекционные отверстия, которые расположены как в первой стенке (5), так и во второй стенке (6); распределяют топливо по сечению канала (7) потока; смешивают топливо и воздух в канале (7) потока; выпускают топливовоздушную смесь из канала (7) потока через внутренний выпуск (14); подают топливовоздушную смесь к камере сгорания горелки через выпуск (15) завихрителя.

22. Способ по п.21, отличающийся тем, что в то же время, когда топливо подают через инжекционные отверстия в первой стенке (5) и второй стенке (6), топливо подают в канал (7) потока через инжекционные отверстия (8) в лопатках (2).