Улучшенное удаление азота в установке для получения сжиженного природного газа

Иллюстрации

Показать всеУстановка для получения сжиженного природного газа использует улучшенную систему регенерации азота, которая концентрирует все количество азота в потоке исходных материалов в установке регенерации азота, для повышения эффективности разделения установки регенерации азота. В одном из вариантов осуществления, система регенерации азота содержит емкость для многоступенчатого разделения, действующую для выделения азота из охлажденного потока природного газа. По меньшей мере, часть полученного потока, содержащего азот, покидающего емкость для многоступенчатого разделения, может использоваться в качестве хладоагента, перерабатываться в установке регенерации азота и/или использоваться в качестве топливного газа для установки для получения сжиженного природного газа. 3 н. и 31 з.п. ф-лы, 4 ил.

Реферат

Уровень техники

1. Область техники, к которой относится изобретение

Настоящее изобретение относится к способам и устройствам для сжижения природного газа. В другом аспекте, настоящее изобретение относится к установке для получения сжиженного природного газа (СПГ), использующей улучшенную систему удаления азота.

2. Описание предшествующего уровня техники

Криогенное сжижение обычно используется для преобразования природного газа в более удобную форму для транспортировки и/или хранения. Поскольку сжиженный природный газ сильно уменьшает свой удельный объем, в сжиженной форме, большие количества природного газа могут экономично транспортироваться и/или храниться.

Транспортировка природного газа в его сжиженной форме может эффективно соединять источник природного газа с удаленным рынком, когда источник и рынок не соединяются с помощью трубопровода. Эта ситуация обычно возникает, когда источник природного газа и рынок природного газа разделены большими объемами воды. В таких случаях, сжиженный природный газ может транспортироваться от источника к рынку с использованием специально сконструированных танкеров СПГ неограниченного морского плавания.

Хранение природного газа в его сжиженной форме может помочь сбалансировать периодические флуктуации в поставках природного газа и в его потреблении, в частности, СПГ может "складироваться" для использования, когда потребность в природном газе является низкой и/или когда поставки большие. В результате, пики потребности в будущем могут компенсироваться с помощью СПГ из хранилища, который может испаряться, когда потребление того требует.

Существует несколько способов сжижения природного газа. Некоторые способы производят продукт СПГ высокого давления (СПГВД), который является полезным, но требует дорогостоящих емкостей высокого давления для хранения и транспортировки. Другие способы производят продукт СПГ, имеющий давление, примерно равное атмосферному давлению. Как правило, эти способы получения СПГ без высокого давления включают охлаждение потока природного газа с помощью опосредованного теплообмена с одним или несколькими хладоагентами, а затем расширения охлажденного потока природного газа примерно до атмосферного давления. В дополнение к этому, большинство установок для получения СПГ используют одну или несколько систем для удаления примесей (например, воды, кислотных газов, азота и этана, и более тяжелых компонентов) из потока природного газа в различные моменты в течение способа сжижения.

Часто, поток природного газа, вводимый в установку для получения СПГ, может иметь относительно высокую концентрацию азота. Высокие концентрации азота в потоке исходных материалов природного газа может создавать несколько проблем при работе, когда газ подвергается сжижению в установке для получения СПГ. Например, природный газ может быть более сложным для конденсации, при этом повышаются требования к мощности компрессора. Сжиженный природный газ, имеющий повышенную концентрацию азота, может также приводить к получению повышенных объемов некондиционного СПГ и к понижению качества топливного газа для использования в установке. Проблемы с природным газом с высоким содержанием азота могут дополнительно обостряться, когда установка для получения СПГ использует один или несколько разомкнутых контуров охлаждения, которые используют, по меньшей мере, часть потока исходных материалов природного газа в качестве хладоагента.

Хотя они являются в высшей степени желательными и даже необходимыми в некоторых случаях, обычные способы удаления азота из природного газа, сжиженного в установке для получения СПГ, могут быть дорогостоящими. Типичные установки регенерации азота (УРА) перерабатывают большие объемы содержащих метан промежуточных технологических потоков, имеющих относительно разбавленные, но, тем не менее, нежелательные концентрации азота. Переработка этих повышенных объемов более разбавленных по азоту технологических потоков повышает общую стоимость удаления азота с точки зрения капитальных затрат, затрат на обслуживание и стоимости работы, для сведения к минимуму затрат и доведения до максимума прибыли, желательным является более эффективный способ удаления азота из системы для получения СПГ.

Сущность изобретения

В одном из вариантов осуществления настоящего изобретения, предусматривается способ сжижения потока природного газа, способ включает: (a) охлаждение, по меньшей мере, части потока природного газа в первом теплообменнике первого предварительного контура охлаждения с помощью опосредованного теплообмена с первым хладоагентом на основе чистого компонента с получением, таким образом, охлажденного потока природного газа; (б) охлаждение, по меньшей мере, части охлажденного потока природного газа в проходе для охлаждения второго теплообменника в разомкнутом контуре охлаждения метана с получением, таким образом, охлажденного потока, содержащего в основном метан; (в) отделение, по меньшей мере, части охлажденного потока, содержащего в основном метан, в емкости для многоступенчатого разделения с получением, таким образом, потока, содержащего в основном пары, и потока, содержащего в основном жидкость; и (г) прохождение, по меньшей мере, части потока, содержащего в основном пары, через проход для нагрева второго теплообменника с тем, чтобы достичь, по меньшей мере, части охлаждения на стадии (б), где емкость для многоступенчатого разделения располагается после прохода для охлаждения и перед проходом для нагрева второго теплообменника, где молярная доля азота у потока, содержащего в основном пары, по меньшей мере, примерно в 1,25 раза больше чем молярная доля азота у охлажденного потока, содержащего в основном метан, вводимого в емкость для многоступенчатого разделения.

В другом варианте осуществления настоящего изобретения, предусматривается способ сжижения потока природного газа в установке для получения СПГ, способ включает: (a) охлаждение потока природного газа в предварительном контуре охлаждения с получением, таким образом, охлажденного потока природного газа; (б) отделение, по меньшей мере, части охлажденного потока природного газа в колонне для удаления тяжелых фракций с получением, таким образом, потока из верхней части колонны, содержащего в основном метан, и донного потока; (в) охлаждение, по меньшей мере, части потока из верхней части колонны, содержащего в основном метан, в теплообменнике разомкнутого контура охлаждения метана, с получением, таким образом, охлажденного потока, содержащего в основном метан; (г) мгновенное испарение, по меньшей мере, части охлажденного потока, содержащего в основном метан, с получением, таким образом, двухфазного потока, содержащего в основном метан; (д) отделение, по меньшей мере, части двухфазного потока, содержащего в основном метан, в емкости для многоступенчатого разделения с тем, чтобы получить поток, содержащий в основном пары, и поток, содержащий в основном жидкость; (е) прохождение, по меньшей мере, части потока, содержащего в основном пары, через теплообменник с тем, чтобы получить, по меньшей мере, частичное охлаждение на стадии (в), при этом, по меньшей мере, часть потока, содержащего в основном пары, проходящего через теплообменник, удаляется из теплообменника как нагретый поток паров; (ж) разделение, по меньшей мере, части нагретого потока паров на фракцию хладоагента и удаленную фракцию; (з) сжатие, по меньшей мере, части фракции хладоагента в компрессоре для метана разомкнутого контура охлаждения метана с тем, чтобы получить сжатый поток хладоагента; (и) охлаждение, по меньшей мере, части сжатого потока хладоагента в предварительном контуре охлаждения с тем, чтобы получить охлажденный поток хладоагента; и к) введение, по меньшей мере, части охлажденного потока хладоагента в емкость для многоступенчатого разделения в качестве потока для повышения разделения.

Еще в одном варианте осуществления настоящего изобретения, предусматривается установка для сжижения потока природного газа. Установка содержит первый контур охлаждения, второй контур охлаждения и емкость для многоступенчатого разделения. Первый контур охлаждения содержит первый теплообменник, который содержит первый проход для охлаждения, определяющий первый вход для подогретой текучей среды и первый выход для холодной текучей среды. Второй контур охлаждения содержит второй теплообменник, который определяет второй проход для охлаждения и второй проход для нагрева. Второй проход для охлаждения определяет второй вход для подогретой текучей среды и второй выход для холодной текучей среды, в то время как второй проход для нагрева определяет второй вход для холодной текучей среды и второй выход для подогретой текучей среды. Емкость для многоступенчатого разделения определяет первый вход для текучей среды, верхний выход для паров и нижний выход для жидкости. Емкость для многоступенчатого разделения располагается после первого прохода для охлаждения первого теплообменника и располагается перед вторым проходом для нагрева второго теплообменника. Первый выход для холодной текучей среды первого прохода для охлаждения находится в сообщении текучих сред со вторым входом для подогретой текучей среды второго прохода для охлаждения. Второй выход для холодной текучей среды второго прохода для охлаждения находится в сообщении текучих сред с первым входом для текучей среды емкости для многоступенчатого разделения. Верхний выход для паров емкости для многоступенчатого разделения находится в сообщении текучих сред со вторым входом для холодной текучей среды второго прохода для нагрева.

Краткое описание фигур

Определенные варианты осуществления настоящего изобретения описываются подробно ниже со ссылками на прилагаемые фигуры, на которых изображено следующее

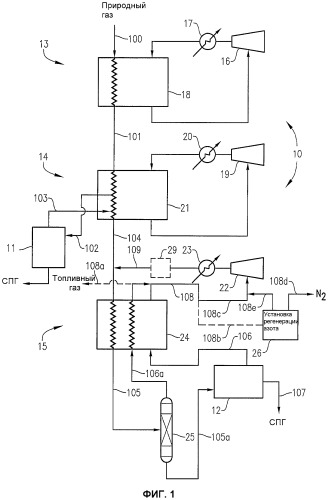

фиг.1 представляет собой упрощенный общий вид установки для получения СПГ каскадного типа в соответствии с одним из вариантов осуществления настоящего изобретения;

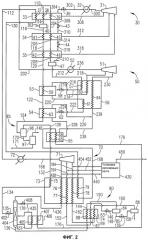

фиг.2 представляет собой блок-схему установки для получения СПГ каскадного типа в соответствии с одним из вариантов осуществления настоящего изобретения;

фиг.3 представляет собой блок-схему установки для получения СПГ каскадного типа в соответствии с другим вариантом осуществления настоящего изобретения; и

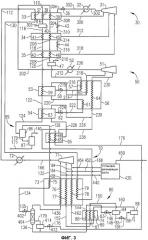

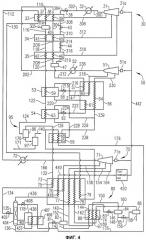

фиг.4 представляет собой блок-схему установки для получения СПГ каскадного типа в соответствии с еще одним вариантом осуществления настоящего изобретения.

Подробное описание

Настоящее изобретение может осуществляться в установке, используемой для охлаждения природного газа до его температуры ожижения, с тем, чтобы получить сжиженный природный газ (СПГ). Как правило, установка для получения СПГ содержит множество контуров охлаждения, которые используют один или несколько хладоагентов для извлечения тепла из природного газа, а затем удаляют тепло в окружающую среду. В одном из вариантов осуществления, установка для получения СПГ, в которую включается настоящее изобретение или которая используется в сочетании с ним, может содержать, по меньшей мере, один, по меньшей мере, два или, по меньшей мере, три или более контуров охлаждения. Имеются многочисленные конфигурации систем для получения СПГ, и настоящее изобретение может осуществляться во множестве различных типов систем для получения СПГ.

В одном из вариантов осуществления, настоящее изобретение может осуществляться в системе для получения СПГ со смешанным хладоагентом. Примеры способов со смешанным хладоагентом могут включать, но, не ограничиваясь этим, систему охлаждения с одним замкнутым контуром, использующую смешанный хладоагент, систему с предварительно охлажденным смешанным хладоагентом на основе пропана и систему с двойным смешанным хладоагентом. Некоторые системы со смешанным хладоагентом могут также содержать один или несколько контуров охлаждения с чистыми компонентами.

В другом варианте осуществления, настоящее изобретение осуществляется в каскадной системе для получения СПГ, использующей способ охлаждения каскадного типа, использующий один или несколько хладоагентов на основе чистых компонентов. Хладоагенты, используемые в способах охлаждения каскадного типа, могут иметь последовательно понижающиеся температуры кипения для доведения до максимума удаления тепла из потока природного газа, который сжижается. В дополнение к этому, способы охлаждения каскадного типа могут использовать некоторый уровень использования тепла в системе. Например, способ охлаждения каскадного типа может охлаждать один или несколько хладоагентов, имеющих более высокую летучесть, с помощью опосредованного теплообмена с одним или несколькими хладоагентами, имеющими более низкую летучесть. В дополнение к охлаждению потока природного газа с помощью опосредованного теплообмена с одним или несколькими хладоагентами, каскадные системы для получения СПГ и системы для получения СПГ со смешанным хладоагентом могут использовать одну или несколько ступеней расширительного охлаждения для одновременного охлаждения СПГ и понижения его давления примерно до атмосферного давления.

Фиг.1 иллюстрирует один из вариантов осуществления упрощенной установки для получения СПГ, использующей улучшенную систему удаления азота. Каскадная установка для получения СПГ на фиг.1, как правило, содержит секцию 10 каскадного охлаждения, зону 11 удаления тяжелых фракций и секцию 12 расширительного охлаждения. Секция 10 каскадного охлаждения изображена как содержащая первый контур 13 механического охлаждения, второй контур 14 механического охлаждения и третий контур 15 механического охлаждения. Как правило, первый, второй и третий контуры 13, 14, 15 охлаждения могут работать, каждый, охлаждая, по меньшей мере, часть потока природного газа, поступающего в установку для получения СПГ. Первый, второй и третий контуры 13, 14, 15 охлаждения могут представлять собой замкнутые контуры охлаждения, разомкнутые контуры охлаждения или любое их сочетание. В одном из вариантов осуществления настоящего изобретения, первый и второй контуры 13 и 14 охлаждения могут представлять собой замкнутые контуры, а третий контур 15 охлаждения может представлять собой разомкнутый контур, который использует хладоагент, содержащий, по меньшей мере, часть потока исходных материалов природного газа, подвергающегося сжижению. Когда третий контур 15 охлаждения содержит разомкнутый контур охлаждения, как показано на фиг.1, установка для получения СПГ может дополнительно содержать установку 26 регенерации азота (УРА) для удаления, по меньшей мере, части азота, поступающего в систему, посредством потока исходных материалов природного газа.

В соответствии с одним из вариантов осуществления настоящего изобретения, первый, второй и третий контуры 13, 14, 15 охлаждения могут использовать соответствующие первый, второй и третий хладоагенты, имеющие последовательно понижающиеся температуры кипения. Например, первый, второй и третий хладоагенты могут иметь температуры кипения в среднем диапазоне при нормальном давлении (то есть, нормальные температуры кипения в среднем диапазоне) в пределах примерно 10°C (18°F), в пределах примерно 5°C (9°F) или в пределах 2°C (3,6°F) от нормальных температур кипения пропана, этилена и метана, соответственно. В одном из вариантов осуществления, первый хладоагент может содержать, по меньшей мере, примерно 75 процентов молярных, по меньшей мере, примерно 90 процентов молярных, по меньшей мере, 95 процентов молярных или может состоять или по существу состоять из пропана, пропилена или их смесей. Второй хладоагент может содержать, по меньшей мере, примерно 75 процентов молярных, по меньшей мере, примерно 90 процентов молярных, по меньшей мере, 95 процентов молярных или может состоять или по существу состоять из этана, этилена или их смесей. Третий хладоагент может содержать, по меньшей мере, примерно 75 процентов молярных, по меньшей мере, примерно 90 процентов молярных, по меньшей мере, 95 процентов молярных или может состоять или по существу состоять из метана. В одном из вариантов осуществления, по меньшей мере, один из первого, второго и третьего хладоагентов может представлять собой смешанный хладоагент. В другом варианте осуществления, по меньшей мере, один из первого, второго и третьего хладоагентов может представлять собой хладоагент на основе чистого компонента.

Как показано на фиг.1, первый контур 13 охлаждения может содержать первый компрессор 16 для хладоагента, первый охладитель 17 и первый холодильник 18 для хладоагента. Первый компрессор 16 для хладоагента может высвобождать поток сжатого первого хладоагента, который впоследствии может охлаждаться и, по меньшей мере, частично сжижаться в охладителе 17. Полученный поток хладоагента может поступать затем в первый холодильник 18 для хладоагента, где, по меньшей мере, часть потока хладоагента может охлаждать поступающий поток природного газа в проходе 100 с помощью опосредованного теплообмена с испаряющимся первым хладоагентом. Газообразный хладоагент может покидать первый холодильник 18 для хладоагента и может затем направляться во входной узел первого компрессора 16 для хладоагента, для рециркуляции, как описано ранее.

Первый холодильник 18 для хладоагента может содержать одну или несколько ступеней охлаждения, работающих для понижения температуры поступающего потока природного газа в проходе 100 на величину в пределах примерно от 20°C (36°F) примерно до 120°C (216°F), примерно 25°C (45°F) примерно до 110°C (198°F) или от 40°C (72°F) до 85°C (153°F). Как правило, природный газ, поступающий в первый холодильник 18 для хладоагента через проход 100, может иметь температуру в пределах примерно от -20°C (-4°F) примерно до 95°C (203°F), примерно от -10°C (14°F) примерно до 75°C (167°F) или от 10°C (50°F) до 50°C (122°F). Как правило, температура охлажденного потока природного газа, покидающего первый холодильник 18 для хладоагента, может находиться в пределах примерно от -55°C (-67°F) примерно до -15°C (5°F), примерно от -45°C (-49°F) примерно до -20°C (-4°F) или от -40°C (-40°F) до -30°C (-22°F). Как правило, давление потока природного газа в проходе 100 может находиться в пределах примерно от 690 кПа (100,1 фунт/кв.дюйм) примерно до 20,690 кПа (3000,8 фунт/кв.дюйм), примерно от 1,725 кПа (250,2 фунт/кв.дюйм) примерно до 6,900 кПа (1000,8 фунт/кв.дюйм) или от 2,760 кПа (400,3 фунт/кв.дюйм) до 5,500 кПа (797,7 фунт/кв.дюйм). Поскольку перепад давления на первом холодильнике 18 для хладоагента может быть меньше примерно, чем 690 кПа (100,1 фунт/кв.дюйм), меньше примерно, чем 345 кПа (50 фунт/кв.дюйм) или меньше чем 175 кПа (25,4 фунт/кв.дюйм), охлажденный поток природного газа в проходе 101 может иметь по существу такое же давление как и поток природного газа в проходе 100.

Как иллюстрируется на фиг.1, охлажденный поток природного газа, покидающего первый контур 13 охлаждения, может затем поступать во второй контур 14 охлаждения, который может содержать второй компрессор 19 для хладоагента, второй охладитель 20 и второй холодильник 21 для хладоагента. Сжатый поток хладоагента может высвобождаться из второго компрессора 19 для хладоагента и может впоследствии охлаждаться и, по меньшей мере, частично сжижаться в охладителе 20 перед поступлением во второй холодильник 21 для хладоагента. Второй холодильник 21 для хладоагента может использовать множество ступеней охлаждения для постепенного уменьшения температуры потока, содержащего в основном метан, в проходе 101 на величину в пределах примерно от 30°C (54°F) примерно до 100°C (180°F), примерно от 35°C (63°F) примерно до 85°C (153°F) или от 50°C (90°F) до 70°C (126°F). Как показано на фиг.1, испаренный второй хладоагент может затем возвращаться во входной узел второго компрессора 19 для хладоагента перед рециркуляцией во второй контур 14 охлаждения, как описано ранее.

Поток исходных материалов природного газа в проходе 100 обычно будет содержать этан и более тяжелые компоненты (C2+), что может приводить к образованию жидкой фазы, обогащенной C2+, во время сжижения. Для удаления материала нежелательных тяжелых фракций из потока, содержащего в основном метан, перед его полным сжижением, по меньшей мере, часть потока природного газа может проходить через зону 11 удаления тяжелых фракций, которая, как правило, может находиться перед третьим контуром 15 охлаждения. В одном из вариантов осуществления (не показан), поток природного газа или его часть, проходящая через зону 11 удаления тяжелых фракций, может извлекаться перед поступлением во время прохождения через него, или непосредственно после выхода из первого контура 13 охлаждения. В другом варианте осуществления (не показан), поток природного газа или его часть, проходящая через зону 11 удаления тяжелых фракций, может извлекаться перед поступлением во второй контур 14 охлаждения или непосредственно после выхода из него. Еще в одном варианте осуществления, по меньшей мере, часть охлажденного потока природного газа, проходящая через второй холодильник 21 для хладоагента, может извлекаться через проход 102 и перерабатываться в зоне 11 удаления тяжелых фракций, как показано на фиг.1. Поток в проходе 102 может иметь температуру в пределах примерно от -110°C (-166°F) примерно до -45°C (-49°F), примерно от -95°C (-139°F) примерно до -50°C (-58°F) или от -85°C (-121°F) до -65°C (-85°F). Как правило, поток в проходе 102 может иметь давление, которое находиться в пределах примерно 5 процентов, примерно 10 процентов или 15 процентов от давления потока исходных материалов природного газа в проходе 100.

Зона удаления 11 тяжелых фракций может, как правило, содержать один или несколько сепараторов газ-жидкость, работающих для удаления, по меньшей мере, части материала тяжелых углеводородов из охлажденного потока природного газа. Как правило, зона 11 удаления тяжелых фракций может работать для удаления бензола и других высокомолекулярных ароматических компонентов, которые могут замерзнуть на следующих стадиях сжижения и забить расположенное далее технологическое оборудование. В дополнение к этому, зона 11 удаления тяжелых фракций может работать для извлечения тяжелых углеводородов в потоке газоконденсата природного газа (ГК). Примеры типичных углеводородных компонентов, содержащихся в потоках ГК, могут включать этан, пропан, изомеры бутана, изомеры пентана и гексан, и более тяжелые компоненты (то есть, C6+). Степень извлечения ГК из потока, содержащего в основном метан, в конечном счете, влияет на одну или несколько конечных характеристик продукта СПГ, таких, например, как индекс Гоббе, содержание BTU, более высокую теплотворную способность (ТС), содержание этана, и тому подобное. В одном из вариантов осуществления, поток продукта ГК, покидающий зону 11 удаления тяжелых фракций, может подвергаться дополнительному фракционированию для получения одного или нескольких потоков чистых компонентов. Часто, потоки продуктов ГК и/или других составляющих могут использоваться в качестве сырья для смешивания бензина.

Как показано на фиг.1, обедненный тяжелыми фракциями поток, содержащий в основном метан, может извлекаться из зоны 11 удаления тяжелых фракций через проход 103, и может направляться обратно во второй контур 14 охлаждения. Как правило, поток в проходе 103 может иметь температуру в пределах примерно от -100°C (-148°F) примерно до -40°C (-40°F), примерно от -90°C (-130°F) примерно до -50°C (-58°F) или от -80°C (-112°F) до -55°C (-67°F). Давление потока в проходе 103, как правило, может находиться в пределах примерно от 1,380 кПа (200,15 фунт/кв.дюйм) примерно до 8,275 кПа (1200,2 фунт/кв.дюйм), примерно от 2,420 кПа (351 фунт/кв.дюйм) примерно до 5,860 кПа (849,9 фунт/кв.дюйм), или от 3,450 кПа (500,4 фунт/кв.дюйм) до 4,830 кПа (700,5 фунт/кв.дюйм).

Как показано на фиг.1, поток, содержащий в основном метан, в проходе 103 может впоследствии дополнительно охлаждаться с помощью второго холодильника 21 для хладоагента. В одном из вариантов осуществления, поток, покидающий второй холодильник 21 для хладоагента через проход 104, может быть полностью сжиженным и может иметь температуру в пределах примерно от -135°C (-211°F) примерно до -55°C (-67°F), примерно от -115°C (-175°F) примерно до -65°C (-85°F) или от -95°C (-139°F) до -85°C (-121°F). Как правило, поток в проходе 104 может находиться приблизительно при таком же давлении, как и поток природного газа, поступающий в установку для получения СПГ, в проходе 100.

Как иллюстрируется на фиг.1, поток, несущий СПГ высокого давления, в проходе 104 может объединяться с обсуждаемым далее потоком в проходе 109 перед поступлением в третий контур 15 охлаждения, который изображается, в целом, как содержащий третий компрессор 22 для хладоагента, охладитель 23 и третий подогреватель 24 для хладоагента. Сжатый хладоагент, высвобождающийся из третьего компрессора 22 для хладоагента, попадает в охладитель 23, где поток хладоагента охлаждается с помощью опосредованного теплообмена перед поступлением в зону 29 охлаждения. Зона 29 охлаждения может содержать одну или несколько ступеней охлаждения, работающих для охлаждения и, по меньшей мере, частичной конденсации потока, содержащего в основном метан, в проходе 109. В одном из вариантов осуществления, зона 29 охлаждения может, по меньшей мере, частично определяться в одном или нескольких устройствах из первого или второго холодильников 18, 21 для хладоагента и/или в третьем подогревателе 24 для хладоагента. Когда часть зоны 29 охлаждения определяется внутри одного или нескольких устройств из первого, второго и третьего контуров охлаждения 13, 14, 15, в одном из вариантов осуществления, один или несколько контуров охлаждения могут определять один или несколько проходов для охлаждения.

Как показано на фиг.1, третий подогреватель 24 для хладоагента может содержать одну или несколько ступеней охлаждения, работающих для частичного охлаждения потока высокого давления, содержащего в основном метан, с помощью опосредованного теплообмена с испаряемым хладоагентом. В одном из вариантов осуществления, температура потока, несущего СПГ высокого давления, в проходе 105 может быть уменьшена на величину в пределах примерно от 2°C (3,6°F) примерно до 35°C (63°F), примерно от 3°C (5,4°F) примерно до 30°C (54°F) или от 5°C (9°F) до 25°C (45°F) в третьем подогревателе 24 для хладоагента. Как правило, температура потока, несущего СПГ высокого давления, покидающего третий подогреватель 24 для хладоагента, может находиться в пределах примерно от -170°C (-274°F) примерно до -55°C (-67°F), примерно от -145°C (-229°F) примерно до -70°C (-94°F) или от -130°C (-202°F) до -85°C (-121°F).

Как иллюстрируется на фиг.1, по меньшей мере, часть охлажденного потока, несущего СПГ, в проходе 105, покидающего третий холодильник 24 для хладоагента, может вводиться во вход для текучей среды емкости 25 для многоступенчатого разделения. Емкость 25 для многоступенчатого разделения может содержать множество поверхностей массопереноса, таких, например, как поддоны, тарелки, структурированная насадка, неупорядоченная насадка или любое их сочетание. В одном из вариантов осуществления, емкость 25 для многоступенчатого разделения может содержать ряд поддонов и/или количество насадки, достаточное для обеспечения в пределах примерно от 2 примерно до 30, примерно от 3 примерно до 20, примерно от 4 примерно до 15 или от 5 до 10 теоретических ступеней массопереноса и переноса энергии (то есть, теоретических ступеней). Емкость 25 для многоступенчатого разделения может разделять, по меньшей мере, часть охлажденного потока, несущего СПГ, в проходе 105 на поток, содержащий в основном пары, в проходе 106a и поток, содержащий в основном жидкость, в 105a.

Как правило, емкость 25 для многоступенчатого разделения может работать для удаления, по меньшей мере, части азота из охлажденного потока, несущего СПГ, в проходе 105. Как правило, способность емкости 25 для многоступенчатого разделения к выделению азота из потока высокого давления, несущего СПГ, в проходе 105 может выражаться как "эффективность удаления азота" емкости 25 для многоступенчатого разделения. Термин "эффективность удаления азота" может определяться в соответствии со следующей формулой: (массовая скорость потока азота, поступающего в емкость 25 для многоступенчатого разделения - массовая скорость потока азота в потоке, содержащем в основном жидкость, в проходе 105a)/(масса азота, поступающего в емкость 25 для многоступенчатого разделения), выраженное в процентах. В одном из вариантов осуществления, емкость 25 для многоступенчатого разделения может иметь эффективность удаления азота в пределах примерно от 35 примерно до 99,5 процента, примерно от 45 примерно до 95 процентов, примерно от 55 примерно до 90 процентов или 60-80 процентов.

В одном из вариантов осуществления, поток из верхней части колонны, покидающий емкость 25 для многоступенчатого разделения, может иметь молярную долю азота, которая, по меньшей мере, примерно в 1,25 раза, по меньшей мере, примерно в 1,5 раза, по меньшей мере, примерно в 2 раза, по меньшей мере, примерно в 4 раза, по меньшей мере, в 6 раз больше, чем молярная доля азота в потоке исходных материалов в емкости 25 для многоступенчатого разделения в проходе 105. Как правило, поток исходных материалов в емкость для многоступенчатого разделения в проходе 105 может иметь молярную долю азота в пределах примерно от 0,005 примерно до 0,20, примерно от 0,01 примерно до 0,15, или от 0,05 до 0,10, в то время как поток из верхней части колонны, покидающий емкость 25 для многоступенчатого разделения через проход 106a, может иметь молярную долю азота в пределах примерно от 0,10 примерно до 0,50, примерно от 0,15 примерно до 0,45 или от 0,20 до 0,40.

В одном из вариантов осуществления, емкость 25 для многоступенчатого разделения может использовать, по меньшей мере, один поток для повышения разделения, для облегчения повышенного удаления азота. Примеры потока для повышения разделения могут включать, например, обратный поток и/или поток газа для удаления. Когда поток для повышения разделения представляет собой обратный поток, поток для повышения разделения может вводиться в емкость 25 для многоступенчатого разделения через вход для флегмы, расположенный в верхней части емкости 25 для многоступенчатого разделения или вблизи нее. Когда поток для повышения разделения представляет собой поток газа для удаления, поток для повышения разделения может вводиться во вход для удаления газа емкости 25 для многоступенчатого разделения, которое, как правило, может располагаться в нижней части емкости 25 для многоступенчатого разделения или вблизи нее. В одном из вариантов осуществления, по меньшей мере, часть потока для повышения разделения может проходить через емкость 25 для многоступенчатого разделения, в то время как в другом варианте осуществления, поток для повышения разделения может осуществляться перед емкостью 25 для многоступенчатого разделения (например, поток для повышения разделения может не проходить через емкость 25 для многоступенчатого разделения). В одном из вариантов осуществления, перед поступлением в емкость 25 для многоступенчатого разделения, поток для повышения разделения может охлаждаться, разделяться и/или проходить через расширительную ступень для воздействия на давление, температуру, и/или долю паров в потоке для повышения разделения. Несколько вариантов осуществления, иллюстрирующих конкретные конфигурации установки для получения СПГ каскадного типа, содержащей третий контур охлаждения, использующий емкость для многоступенчатого разделения, имеющей поток для повышения разделения, иллюстрируется на фигурах 2-4, которые будут обсуждаться более подробно в следующем разделе.

Обращаясь опять к фиг.1, здесь поток, содержащий в основном пары, покидающий емкость 25 для многоступенчатого разделения, в проходе 106a, может иметь температуру, измеренную на верхнем выходе для паров емкости 25 для многоступенчатого разделения, в пределах примерно от -80°C (-112°F) примерно до -140°C (-220°F), примерно от -85°C (-121°F) примерно до -130°C (-202°F), примерно от -95°C (-139°F) примерно до -125°C (-193°F) или от -110°C (-148°F) до -120°C (-184°F). Как правило, давление потока, покидающего емкость 25 для многоступенчатого разделения через проход 106a, может находиться в пределах примерно от 1,515 кПа (219,7 фунт/кв.дюйм абс.) примерно до 2,140 кПа (310,4 фунт/кв.дюйм абс.), примерно от 1,585 кПа (229,8 фунт/кв.дюйм абс.) примерно до 2,070 кПа (300,2 фунт/кв.дюйм абс.) или от 1,720 кПа (249,5 фунт/кв.дюйм абс.) до 1,935 кПа (280,6 фунт/кв.дюйм абс.).

Как показано на фиг.1, по меньшей мере, часть потока из верхней части колонны, содержащего в основном пары, покидающего емкость 25 для многоступенчатого разделения через проход 106a, может впоследствии направляться в третий подогреватель 24 для хладоагента, где поток может действовать в качестве хладоагента для охлаждения, по меньшей мере, части потока природного газа, поступающего в третий подогреватель для хладоагента через проход 104. Как правило, подогретый поток, содержащий в основном пары, в проходе 108 может использоваться в одном или нескольких положениях в установке для получения СПГ, в одном из вариантов осуществления, по меньшей мере, часть полученного подогретого потока при выходе из третьего подогревателя 24 для хладоагента, может направляться в систему топливного газа установки (не показана) через проход 108a.

В другом варианте осуществления, также иллюстрируемом на фиг.1, по меньшей мере, часть подогретого потока, содержащего в основном пары, обогащенного азотом, покидающего третий подогреватель 24 для хладоагента через проход 108, может разделяться на две фракции. В одном из вариантов осуществления, по меньшей мере, часть первой фракции или фракции хладоагента в проходе 108a может впоследствии вводиться во входной узел (то есть, подсос) третьего компрессора 22 для хладоагента через проход 108c, в то время как, по меньшей мере, часть второй или удаленной фракции в проходе 108b может направляться на вход для подогретой текучей среды установки 26 регенерации азота (УРА). Как правило, УРА 26 может представлять собой любую систему, способную удалять, по меньшей мере, часть азота в потоке, содержащем в основном метан, в проходе 108b. Один из примеров УРА, пригодной для использования вместе с настоящим изобретением, описывается в патенте США № 7234322, который тем самым включается в качестве ссылки во всей его полноте, до той степени, которая не является несовместимой с настоящим описанием. Как правило, УРА 26 может работать для получения потока, обогащенного азотом, в проходе 108d, который может направляться для последующего хранения, переработки и/или дополнительного использования, и обедненного азотом потока, в проходе 108e. В одном из вариантов осуществления, иллюстрируемом на фиг.1, по меньшей мере, часть потока, обедненного азотом, в проход 108e может впоследствии объединяться с подогретым потоком паров, содержащим в основном метан, покидающим третий холодильник 24 для хладоагента, в проходе 108c. Объединенный поток может затем поступать через впускное отверстие третьего компрессора 22 для охлаждения.

Как показано на фиг.1, поток, содержащий в основном жидкость, в проходе 105a, извлекаемый из нижнего выхода для жидкости емкости 25 для многоступенчатого разделения, может направляться в секцию 12 расширительного охлаждения, где поток может, по меньшей мере, частично предварительно охлаждаться посредством последовательного уменьшения давления примерно до атмосферного давления посредством прохождения через одну или несколько расширительных ступеней. Секция 12 расширительного охлаждения может содержать в пределах примерно от 1 примерно до 6, примерно от 2 примерно до 5 или 3-4 расширительных ступени. В одном из вариантов осуществления, каждая расширительная ступень может понижать температуру потока, несущего СПГ, на величину в пределах примерно от 5°C (9°F) примерно до 35°C (63°F), примерно от 7,5°C (13,5°F) примерно до 30°C (54°F) или от 10°C (18°F) до 25°C (45°F). Каждая расширительная ступень содержит один или несколько детандеров, которые понижают давление сжиженного потока, чтобы тем самым выпарить или мгновенно испарить его часть. Примеры соответствующих детандеров могут включать, но, не ограничиваясь этим, вентили Джоуля-Томпсона, трубки Вентури и турбодетандеры. В одном из вариантов осуществления настоящего изобретения, расширительная секция 12 может понижать давление потока, несущего СПГ, в проходе 105 на величину, находящуюся в пределах примерно от 520 кПа (75,4 фунт/кв.дюйм) примерно до 3,100 кПа (449,6 фунт/кв.дюйм), примерно от 860 кПа (124,7 фунт/кв.дюйм) примерно до 2,070 кПа (300,2