Способ изготовления и устройство чувствительного фотокатода

Иллюстрации

Показать всеИзобретение относится к области электронной техники, а именно к способам изготовления фотокатодов и устройствам для изготовления фотокатодов для использования их в различных областях промышленности, техники, а также для научных исследований. Технический результат - упрощение способа изготовления фотокатода, обеспечение высокой повторяемостью результатов, повышение квантовой эффективности. При изготовлении фотокатодов осуществляют наращивание тонкого покрытия на поверхности подложки как гомогенного, так и комбинированного посредством импульсного лазерного напыления тонких пленок, обеспечивают взаимодействие лазерного луча с мишенью, поглощение электромагнитной энергии, отвод тепла мишенью, расплавление материала мишени, испарение, многофотонную ионизацию, образование плазмы, свечение плазмы, обратное тормозное излучение, расширение плазменного облака, включающего материал мишени, которое осуществляют при начальной температуре плазмы в облаке в диапазоне 5000-15000 К. Описаны также вариант способа изготовления фотокатода и варианты устройств для их осуществления. 4 н.п. ф-лы, 2 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретения относятся к области физики, а именно, к способам изготовления фотокатодов и устройствам для изготовления фотокатодов, предназначенных для использования их в различных областях промышленности, техники, а также для научных исследований.

УРОВЕНЬ ТЕХНИКИ

Изготовление фотокатодов высокого качества, с высокой квантовой эффективностью, с высокой повторяемостью, длительным сроком использования является актуальной проблемой настоящего времени.

Известно, что фотокатоды изготавливают, например, ваккумно-плазменным распылением, однако указанный способ при его трудоемкости и сложности, а также относительно высокой стоимости имеет низкую повторяемость результата. Кроме того, для получения подобным способом фотокатодов необходима герметизация рабочей зоны, что сильно усложняет конструкцию фотокатода, встает проблема герметизации токовводов, жесткости их крепления.

Известен, например, способ нанесения покрытия на тело, выполненное из металла, минерала, стекла или пластика, отличающийся тем, что для получения покрытия с максимально высокой степенью регулярности покрытие наносят посредством холодной лазерной абляции при перемещении тела через плазменный факел, возникающий при абляции из движущейся мишени, а для осуществления абляции используют лазерное устройство, выполненное на основе пикосекундного лазера для холодной абляции, а также тело с покрытием, выполненное из металла, стекла или пластика, отличающееся тем, что покрытие нанесено посредством холодной лазерной абляции с использованием лазерного устройства, выполненного на основе пикосекундного лазера для холодной абляции, и при перемещении тела через плазменный факел, возникающий при абляции из движущейся мишени, для получения покрытия с максимально высокой степенью регулярности [1].

Известен способ изготовления фотокатода, включающий получение стеклянного диска, имеющего плоскую входную поверхность и профилированную выходную поверхность, имеющую меньший диаметр, чем входной диаметр фотокатода, сплавление меньшего диаметра стеклянного диска с фотоэмиссионной структурой, обработку фотоэмиссионной структуры, нанесение проводящего покрытия на периферийную часть фотоэмиссионной структуры, отличающийся тем, что дополнительно производят герметичную сварку стеклянного диска с металлической оправой, наносят на металлическую оправу защитное покрытие, устойчивое к химическим веществам, используемым для обработки фотоэмиссионной структуры, а затем производят сплавление меньшего диаметра стеклянного диска с фотоэмиссионной структурой, обработку фотоэмиссионной структуры и нанесение проводящего покрытия на периферийную поверхность фотоэмиссионной структуры и на часть защитного покрытия металлической оправы, а также известен второй вариант упомянутого способа изготовления фотокатода, включающий получение стеклянного диска, имеющего плоскую входную поверхность и профилированную выходную поверхность, имеющую меньший диаметр, чем входной диаметр фотокатода, сплавление меньшего диаметра стеклянного диска с фотоэмиссионной структурой, обработку фотоэмиссионной структуры, нанесение проводящего покрытия на периферийную часть фотоэмиссионной структуры, отличающийся тем, что на периферийную поверхность фотоэмиссионной структуры и на цилиндрическую поверхность стеклянного диска наносят проводящее покрытие, а затем производят герметичное сочленение проводящего покрытия, нанесенного на цилиндрическую поверхность стеклянного диска, с металлической оправой с использованием пластичного металла [2].

Однако, возникает необходимость в создании простого способа изготовления фотокатода, обладающего высокой повторяемостью результатов, который позволял бы изготавливать фотокатоды ультрафиолетового диапазона любой сложности, в том числе позволял бы изготавливать фотокатоды, имеющие сложный состав, которые обладали бы высокой квантовой эффективностью, а также большим ресурсом, отличались бы высокой равномерностью нанесения активатора, такого способа, который позволял бы осуществлять изготовление фотокатодов без герметизации корпуса. Для осуществления вышеописанного способа изготовления фотокатодов требуется изготовление соответствующего устройства.

Техническим результатом, на достижение которого направлены предложенные изобретения, является создание такого способа изготовления фотокатода, который был бы достаточно простым, не трудоемким, обладал бы высокой повторяемостью результатов, который позволял бы изготавливать фотокатоды ультрафиолетового диапазона любой сложности, в том числе сложного состава, с высокой квантовой эффективностью, большим ресурсом, с высокой равномерностью нанесения активатора, позволял бы осуществлять изготовление фотокатодов без герметизации корпуса, а также техническим результатом является создание такого устройства для изготовления фотокатода, которое было бы эргономичным, надежным, простым в эксплуатации, экономичным, позволяло бы изготавливать фотокатоды ультрафиолетового диапазона различного состава, любой сложности, в том числе сложного состава, с высокой квантовой эффективностью, большим ресурсом, с высокой равномерностью нанесения активатора, позволяло бы осуществлять изготовление фотокатодов без герметизации корпуса.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

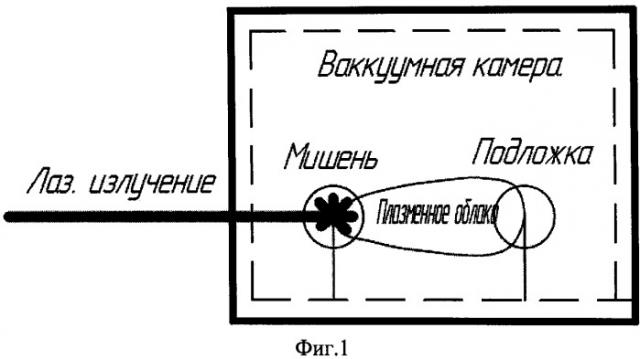

Технический результат достигается тем, что предложен способ изготовления фотокатода, в котором осуществляют наращивание тонкого покрытия на поверхности подложки, как гомогенного, так и комбинированного, посредством импульсного лазерного напыления тонких пленок, для чего обеспечивают взаимодействие лазерного луча с мишенью, в том числе, обеспечивают поглощение электромагнитной энергии, отвод тепла мишенью, расплавление материала мишени, испарение, многофотонную ионизацию, образование плазмы, свечение плазмы, обратное тормозное излучение, расширение плазменного облака, включающего материал мишени, которое осуществляют при начальной температуре плазмы в облаке в диапазоне 5000-15000 К.

Также предложен способ изготовления фотокатода, в котором осуществляют наращивание тонкого покрытия на поверхности подложки, как гомогенного, так и комбинированного, посредством импульсного лазерного напыления тонких пленок, для чего обеспечивают взаимодействие лазерного луча с мишенью, в том числе поглощение электромагнитной энергии, отвод тепла мишенью, расплавление материала мишени, испарение, многофотонную ионизацию, образование плазмы, свечение плазмы, обратное тормозное излучение, расширение плазменного облака, включающего материал мишени, которое осуществляют при начальной температуре плазмы в облаке в диапазоне 5000-15000 К, при этом изготовление фотокатода начинают с подготовки мишени и подложки, для чего представленный материал, в том числе, в виде сухого порошка, для обеспечения качественного нанесения прессуют до достижения требуемой плотности материала, далее осуществляют подготовку подложки тем, что проводят механическую чистку, лазерную чистку импульсным лазером, химическую чистку, в том числе, в 50%-ом растворе соляной кислоты, промывку в дистиллированной воде, сушку при комнатной температуре, далее подложку и мишень устанавливают в камере так, чтобы их нормали совпадали, при этом угол падения лазерного луча устанавливают в пределах 45-120°С, в зависимости от плотности мишени, при этом, чем плотнее мишень, тем острее устанавливают угол, подложку и мишень помещают в ваккуумную камеру, осуществляют откачку вакуумной камеры до давления, достаточного для нанесения качественного покрытия, нагревают подложку до температуры порядка 60°С полупроводниковым лазером, излучение которого пропускают в камеру через кварцевое окно, температуру подложки контролируют термопарой или бесконтактным термометром, после нагрева подложки на поверхность мишени подают сфокусированное импульсное лазерное излучение, при этом используют твердотельный лазер с ламповой накачкой и пассивной модуляцией добротности, резонатор лазера линейный с плоскими зеркалами, насыщающийся поглотитель устанавливают у глухого зеркала, его положение подбирают для получения максимально коротких импульсов, мощность и частоту лазера регулируют блоком питания импульсной лампы, таким образом, чтобы энергия в каждой вспышке ненамного превосходила порог образования лазерной плазмы, длительность процесса нанесения подбирают в зависимости от материала мишени, плотности мишени и желаемой толщины пленки, в процессе нанесения покрытия, для обеспечения улучшения диффузии частиц плазменного облака в материал подложки, подложку поддерживают в нагретом состоянии, после окончания работы лазера подложку оставляют в камере под вакуумом и отжигают при температуре порядка 60°С в течение нескольких часов, после отжига и извлечения подложки с нанесенным покрытием к готовому фотокатоду припаивают токовводы.

Вышеуказанные способы осуществляют, используя предложенное устройство для изготовления фотокатода, предназначенное для осуществления наращивания тонкого покрытия на поверхности подложки, как гомогенного, так и комбинированного, посредством импульсного лазерного напыления тонких пленок, выполненное с обеспечением взаимодействия лазерного луча с мишенью, с обеспечением, в том числе, поглощения электромагнитной энергии, отвода тепла мишенью, расплавление материала мишени, испарение, многофотонную ионизацию, образование плазмы, свечение плазмы, обратное тормозное излучение, расширение плазменного облака, включающего материал мишени при начальной температуре плазмы в облаке в диапазоне 5000-15000 К, включающее вакуумную камеру с системой крепления мишени и подложки, с окном для ввода лазерного излучения, с окном для ввода излучении полупроводникового лазера для подогрева подложки, измеритель вакуума, форвакуумный насос, вакуумный насос турбомолекулярный, оптику, в том числе объектив, фокусирующий лазерное излучение на мишени, нагреватель бесконтактный в виде лазера полупроводникового, импульсный твердотельный лазер с ламповой накачкой и пассивной модуляцией добротности, резонатор лазера линейный с плоскими зеркалами, с установленным насыщающимся поглотителем у глухого зеркала, с подбором положения для получения максимально коротких импульсов с требуемыми параметрами импульсного твердотелого лазера, в том числе с длиной волны порядка 1064 нм, длительностью импульса порядка 100 нс, энергией в импульсе порядка 0-1 Дж, частотой в диапазоне порядка 0-20 Гц, поляризацией круговой, многомодовым составом выходного излучения.

Вышеуказанные способы осуществляют, используя также устройство для изготовления фотокатода, предназначенное для наращивания тонкого покрытия на поверхности подложки, как гомогенного, так и комбинированного, посредством импульсного лазерного напыления тонких пленок, включающее вакуумную камеру с системой крепления мишени и подложки, окно для ввода лазерного излучения, измеритель вакуума, форвакуумный насос, вакуумный насос турбомолекулярный, оптику, фокусирующую лазерное излучение на мишени, нагреватель бесконтактный в виде лазера полупроводникового, импульсный твердотельный лазер с ламповой накачкой и пассивной модуляцией добротности, резонатор лазера линейный с плоскими зеркалами, с установленным насыщающимся поглотителем у глухого зеркала, с подбором положения для получения максимально коротких импульсов с такими параметрами импульсного твердотелого лазера, как длина волны порядка 1064 нм, длительность импульса порядка 100 нс, энергия в импульсе порядка 0-1 Дж, частота в диапазоне порядка 0-20 Гц, поляризация круговая, многомодовый состав выходного излучения, выполненное с обеспечением установки угла падения лазерного луча в пределах 45-120°С, учитывающей плотность мишени таким образом, что чем плотнее мишень, тем острее устанавливаемый угол падения, выполненное с размещением подложки и мишени в вакуумной камере, с осуществлением откачки вакуумной камеры до давления, достаточного для нанесения покрытия требуемого качества, с нагреванием подложки до температуры порядка 60°С полупроводниковым лазером, с пропусканием излучения в камеру через кварцевое окно, с обеспечением контроля температуры подложки термопарой или бесконтактным термометром, с подачей после нагрева подложки на поверхность мишени сфокусированного импульсного лазерного излучения, с использованием твердотельного лазера с ламповой накачкой и пассивной модуляцией добротности, резонатора лазера линейного с плоскими зеркалами, с установкой насыщающегося поглотителя у глухого зеркала, с подбором положения для получения максимально коротких импульсов, с регулированием мощности и частоты лазера блоком питания импульсной лампы, таким образом, чтобы энергия в каждой вспышке ненамного превосходила порог образования лазерной плазмы, с подбором длительности процесса нанесения в зависимости от материала мишени, плотности мишени и желаемой толщины пленки в процессе нанесения покрытия, с обеспечением улучшения диффузии частиц плазменного облака в материал подложки путем поддержания подложки в нагретом состоянии, при начальной температуре плазмы в облаке в диапазоне 5000-15000 К, с оставлением, после окончания работы лазера, подложки в вакуумной камере под вакуумом и выполнением последующего отжига подложки при температуре порядка 60°С в течение нескольких часов.

На Фиг.1 представлен схематично способ изготовления фотокатода, описывающий взаимодействие лазерного излучения с мишенью, процесс образование плазмы, расширение плазменного облака, включающего материал мишени, взаимное расположение мишени и подложки.

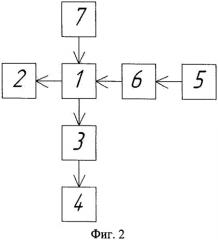

Предложенное устройство для изготовления фотокатода включает вакуумную камеру с системой крепления мишени и подложки, окном для ввода лазерного излучения, окном для ввода излучении полупроводникового лазера для подогрева подложки 1, измеритель вакуума 2, форвакуумный насос 3, вакуумный насос турбомолекулярный 4, импульсный твердотельный лазер 5, объектив, фокусирующий лазерное излучение на мишени 6, нагреватель бесконтактный в виде полупроводникового лазера 7.

Схема устройства для изготовления фотокатода, представленная на Фиг.2, включает следующие основные блоки, где:

1 - акуумная камера с системой крепления мишени и подложки, окном для ввода лазерного излучения, окном для ввода излучении полупроводникового лазера для подогрева подложки,

2 - измеритель вакуума,

3 - форвакуумный насос,

4 - вакуумный насос турбомолекулярный,

5 - ипульсный твердотельный лазер,

6 - объектив, фокусирующий лазерное излучение на мишени

7 - нагреватель бесконтактный в виде полупроводникового лазера.

Способ изготовления фотокатода осуществляют следующим образом.

Фотокатод изготавливают, например, из металлической подложки, на которую наносят тонкую пленку активатора. В качестве металлической подложки можно использовать, например, пластины из меди, никеля, наноструктуированные металлические подложки. С помощью вышеописанного способа осуществляют наращивание тонкого покрытия на поверхности подложки посредством импульсного лазерного напыления тонких пленок, для чего обеспечивают взаимодействие лазерного луча с мишенью, в том числе поглощение электромагнитной энергии, отвод тепла мишенью, расплавление материала мишени, испарение, многофотонную ионизацию, образование плазмы, свечение плазмы, обратное тормозное излучение, расширение плазменного облака, включающего материал мишени, которое осуществляют при начальной температуре плазмы в облаке в диапазоне 5000-15000 К. Наносят покрытия, например из галогенидных соединений, например, CsI, CsBr, полупроводниковых материалов, например, Si, Ge, AsGA. Покрытия могут быть гомогенными, или комбинированными.

Изготовление фотокатода начинают с подготовки мишени и подложки. Если материал для нанесения представлен в виде сухого порошка, то для качественного нанесения порошок прессуют, например, в таблетку для обеспечения достаточной плотности материала, чтобы в процессе изготовления фотокатода мишень не была пробита лазерным излучением на большую глубину, чем 2-3 мм. Если материал для нанесения представлен в виде кристалла или иного плотного материала, то дополнительную обработку не осуществляют, поскольку материал, в этом случае, уже обладает достаточной прочностью. Далее осуществляют подготовку подложки тем, что проводят механическую чистку, лазерную чистку импульсным лазером, химическую чистку в 50%-ом растворе соляной кислоты, промывку в дистиллированной воде, сушку при комнатной температуре. Такой тщательной обработкой подложки обеспечивают получение качественного покрытия активатора.

Далее подложку и мишень устанавливают в ваккумной камере так, чтобы их нормали совпадали, при этом угол падения лазерного луча устанавливают в пределах 45-120°С, в зависимости от плотности мишени - чем плотнее мишень, тем острее устанавливают угол.

Затем осуществляют откачку вакуумной камеры примерно до 10-5-10-4 торр. - давления, достаточного для нанесения качественного покрытия, при этом не требуется сверхвысокого вакуума, так как скорость частиц в плазменном облаке достаточно высока - порядка 104 м/с, поэтому частицы не успевают взаимодействовать с примесями в объеме камеры.

Далее нагревают подложку до температуры порядка 60°С полупроводниковым лазером, излучение которого проникает в камеру через кварцевое окно. Температуру подложки контролируют термопарой или бесконтактным термометром.

После нагрева подложки на поверхность мишени подают сфокусированное импульсное лазерное излучение. Например, используют твердотельный лазер с ламповой накачкой и пассивной модуляцией добротности, резонатор лазера линейный с плоскими зеркалами, при этом насыщающийся поглотитель устанавливают у глухого зеркала, его положение подбирают для получения максимально коротких импульсов.

Используют, например, лазер со следующими параметрами:

- длиной волны порядка 1064 нм,

- длительностью импульса порядка 100 нс,

- энергией в импульсе порядка 0-1 Дж,

- частотой в диапазоне порядка 0-20 Гц,

- поляризацией круговой,

- многомодовым составом излучения.

Мощность и частоту лазера регулируют блоком питания импульсной лампы. Для получения качественного покрытия необходимо, чтобы энергия в каждой вспышке ненамного превосходила порог образования лазерной плазмы, иначе растет вероятность разлета крупных частиц мишени и осаждение их на подложке, что ухудшает качество покрытия. Длительность процесса нанесения подбирают экспериментально, в зависимости от материала мишени, плотности мишени и желаемой толщины пленки. Тонкие пленки - с толщиной порядка нескольких десятков нанометров из плотных материалов, например, в качестве которого используют кристалл CsI, или плотно спрессованный CsBr, наносят в течение нескольких минут, например, 1-10 минут, при этом частота следования лазерных импульсов составляет примерно 20 Гц. В процессе нанесения покрытия, для улучшения диффузии частиц плазменного облака в материал подложки, ее поддерживают в нагретом состоянии.

После окончания работы лазера подложку оставляют в камере под вакуумом и отжигают при температуре порядка 60°С в течение нескольких часов, например, 3-х часов. Отжиг существенно улучшает квантовый выход фотокатода, так как удаляет из новообразованной пленки нежелательные примеси, преимущественно - пары воды.

После отжига образец извлекают из вакуумной камеры, к полученному фотокатоду припаивают токовводы.

Предлагаемые изобретения достаточно просты и универсальны в применении, при этом позволяют получать пленки, не уступающие по качеству пленкам, изготовленным традиционными способами нанесения, такими, например, как распыление, химическое осаждение.

При изготовлении фотокатодов при правильно подобранном режиме работы лазера, импульсное лазерное осаждение особенно эффективно для нанесения покрытий сложного стехиометрического состава, поскольку обладает высокой скоростью роста пленок, эргономичностью, простотой настройки.

Таким образом, достигнут технический результат предложением такого способа изготовления фотокатода, который является достаточно простым, не трудоемким, обладает высокой повторяемостью результатов, позволяет изготавливать фотокатоды ультрафиолетового диапазона любой сложности, в том числе сложного состава, с высокой квантовой эффективностью, большим ресурсом, с высокой равномерностью нанесения активатора, позволяет осуществлять изготовление фотокатодов без герметизации корпуса, а также технический результат достигнут созданием такого устройства для изготовления фотокатода, которое является эргономичным, надежным, простым в эксплуатации, экономичным, позволяет изготавливать фотокатоды ультрафиолетового диапазона различного состава любой сложности, в том числе сложного состава, с высокой квантовой эффективностью.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Предложенные изобретения - способ изготовления фотокатода и устройство для изготовления фотокатода - относятся к области физики, и могут найти широкое применение в различных областях промышленности, техники, а также для научных исследований. Устройство и способ реализованы, опробованы практически, ожидаемые результаты подтвердились, а именно: способ изготовления фотокатода является достаточно простым, не трудоемким, обладает высокой повторяемостью результатов, позволяет изготавливать фотокатоды ультрафиолетового диапазона любой сложности, в том числе сложного состава, с высокой квантовой эффективностью, большим ресурсом, с высокой равномерностью нанесения активатора. Способ позволяет осуществлять изготовление фотокатодов без герметизации корпуса. Устройство для изготовления фотокатода является эргономичным, надежным, простым в эксплуатации, экономичным, позволяет изготавливать фотокатоды ультрафиолетового диапазона различного состава любой сложности, с высокой квантовой эффективностью.

ИСТОЧНИКИ ИНФОРМАЦИИ:

1. Патент РФ №2425908, С23С 14/28 (МПК 2006.01), публ. 10.08.2011

2. Патент РФ №2346352, H01J 9/12 (МПК 2006.01), публ. 10.02.2009

1. Способ изготовления фотокатода, в котором осуществляют наращивание тонкого покрытия на поверхности подложки, как гомогенного, так и комбинированного, посредством импульсного лазерного напыления тонких пленок, для чего обеспечивают взаимодействие лазерного луча с мишенью, в том числе, обеспечивают поглощение электромагнитной энергии, отвод тепла мишенью, расплавление материала мишени, испарение, многофотонную ионизацию, образование плазмы, свечение плазмы, обратное тормозное излучение, расширение плазменного облака, включающего материал мишени, которое осуществляют при начальной температуре плазмы в облаке в диапазоне 5000-15000 К.

2. Способ изготовления фотокатода, в котором осуществляют наращивание тонкого покрытия на поверхности подложки, как гомогенного, так и комбинированного, посредством импульсного лазерного напыления тонких пленок, для чего обеспечивают взаимодействие лазерного луча с мишенью, в том числе поглощение электромагнитной энергии, отвод тепла мишенью, расплавление материала мишени, испарение, многофотонную ионизацию, образование плазмы, свечение плазмы, обратное тормозное излучение, расширение плазменного облака, включающего материал мишени, которое осуществляют при начальной температуре плазмы в облаке в диапазоне 5000-15000 К, при этом изготовление фотокатода начинают с подготовки мишени и подложки, для чего представленный материал, в том числе, в виде сухого порошка, для обеспечения качественного нанесения прессуют до достижения требуемой плотности материала, далее осуществляют подготовку подложки тем, что проводят механическую чистку, лазерную чистку импульсным лазером, химическую чистку, в том числе, в 50%-ном растворе соляной кислоты, промывку в дистиллированной воде, сушку при комнатной температуре, далее подложку и мишень устанавливают в камере так, чтобы их нормали совпадали, при этом угол падения лазерного луча устанавливают в пределах 45-120°С, в зависимости от плотности мишени, при этом, чем плотнее мишень, тем острее устанавливают угол, подложку и мишень помещают в вакуумную камеру, осуществляют откачку вакуумной камеры до давления, достаточного для нанесения качественного покрытия, нагревают подложку до температуры порядка 60°С полупроводниковым лазером, излучение которого пропускают в камеру через кварцевое окно, температуру подложки контролируют термопарой или бесконтактным термометром, после нагрева подложки на поверхность мишени подают сфокусированное импульсное лазерное излучение, при этом используют твердотельный лазер с ламповой накачкой и пассивной модуляцией добротности, резонатор лазера линейный с плоскими зеркалами, насыщающийся поглотитель устанавливают у глухого зеркала, его положение подбирают для получения максимально коротких импульсов, мощность и частоту лазера регулируют блоком питания импульсной лампы, таким образом, чтобы энергия в каждой вспышке ненамного превосходила порог образования лазерной плазмы, длительность процесса нанесения подбирают в зависимости от материала мишени, плотности мишени и желаемой толщины пленки, в процессе нанесения покрытия, для обеспечения улучшения диффузии частиц плазменного облака в материал подложки, подложку поддерживают в нагретом состоянии, после окончания работы лазера подложку оставляют в камере под вакуумом и отжигают при температуре порядка 60°С в течение нескольких часов, после отжига и извлечения подложки с нанесенным покрытием к готовому фотокатоду припаивают токовводы.

3. Устройство для изготовления фотокатода, предназначенное для осуществления наращивания тонкого покрытия на поверхности подложки, как гомогенного, так и комбинированного, посредством импульсного лазерного напыления тонких пленок, выполненное с обеспечением взаимодействия лазерного луча с мишенью, с обеспечением, в том числе, поглощения электромагнитной энергии, отвода тепла мишенью, расплавление материала мишени, испарение, многофотонную ионизацию, образование плазмы, свечение плазмы, обратное тормозное излучение, расширение плазменного облака, включающего материал мишени при начальной температуре плазмы в облаке в диапазоне 5000-15000 К, включающее вакуумную камеру с системой крепления мишени и подложки, с окном для ввода лазерного излучения, с окном для ввода излучения полупроводникового лазера для подогрева подложки, измеритель вакуума, форвакуумный насос, вакуумный насос турбомолекулярный, оптику, в том числе объектив, фокусирующий лазерное излучение на мишени, нагреватель бесконтактный в виде лазера полупроводникового, импульсный твердотельный лазер с ламповой накачкой и пассивной модуляцией добротности, резонатор лазера линейный с плоскими зеркалами, с установленным насыщающимся поглотителем у глухого зеркала, с подбором положения для получения максимально коротких импульсов с требуемыми параметрами импульсного твердотелого лазера, в том числе с длиной волны порядка 1064 нм, длительностью импульса порядка 100 нс, энергией в импульсе порядка 0-1 Дж, частотой в диапазоне порядка 0-20 Гц, поляризацией круговой, многомодовым составом выходного излучения.

4. Устройство для изготовления фотокатода, предназначенное для наращивания тонкого покрытия на поверхности подложки, как гомогенного, так и комбинированного, посредством импульсного лазерного напыления тонких пленок, включающее вакуумную камеру с системой крепления мишени и подложки, окно для ввода лазерного излучения, измеритель вакуума, форвакуумный насос, вакуумный насос турбомолекулярный, оптику, фокусирующую лазерное излучение на мишени, нагреватель бесконтактный в виде лазера полупроводникового, импульсный твердотельный лазер с ламповой накачкой и пассивной модуляцией добротности, резонатор лазера линейный с плоскими зеркалами, с установленным насыщающимся поглотителем у глухого зеркала, с подбором положения для получения максимально коротких импульсов с такими параметрами импульсного твердотелого лазера, как длина волны порядка 1064 нм, длительность импульса порядка 100 нс, энергия в импульсе порядка 0-1 Дж, частота в диапазоне порядка 0-20 Гц, поляризация круговая, многомодовый состав выходного излучения, выполненное с обеспечением установки угла падения лазерного луча в пределах 45-120°С, учитывающей плотность мишени таким образом, что чем плотнее мишень, тем острее устанавливаемый угол падения, выполненное с размещением подложки и мишени в вакуумной камере, с осуществлением откачки вакуумной камеры до давления, достаточного для нанесения покрытия требуемого качества, с нагреванием подложки до температуры порядка 60°С полупроводниковым лазером, с пропусканием излучения в камеру через кварцевое окно, с обеспечением контроля температуры подложки термопарой или бесконтактным термометром, с подачей после нагрева подложки на поверхность мишени сфокусированного импульсного лазерного излучения, с использованием твердотельного лазера с ламповой накачкой и пассивной модуляцией добротности, резонатора лазера линейного с плоскими зеркалами, с установкой насыщающегося поглотителя у глухого зеркала, с подбором положения для получения максимально коротких импульсов, с регулированием мощности и частоты лазера блоком питания импульсной лампы, таким образом, чтобы энергия в каждой вспышке ненамного превосходила порог образования лазерной плазмы, с подбором длительности процесса нанесения в зависимости от материала мишени, плотности мишени и желаемой толщины пленки в процессе нанесения покрытия, с обеспечением улучшения диффузии частиц плазменного облака в материал подложки путем поддержания подложки в нагретом состоянии, при начальной температуре плазмы в облаке в диапазоне 5000-15000 К, с оставлением, после окончания работы лазера, подложки в вакуумной камере под вакуумом и выполнением последующего отжига подложки при температуре порядка 60°С в течение нескольких часов.