Уплотнительная проходная изолирующая втулка

Иллюстрации

Показать всеПредложена уплотнительная проходная изолирующая втулка для информационных центров и т.п., выполненная из пары U-образных секций каркаса, каждая из которых сформована совместно с термопластичным эластомерным уплотнением, имеющим форму волны гофров, причем гофрированные края уплотнений раскрыты на разомкнутых сторонах U-образных каркасов. Пара таких секций уплотнительной проходной изолирующей втулки, соединенных друг с другом таким образом, что их гофрированные края расположены в контакте и синфазно, обеспечивает особо эффективное уплотнение для поддержания воздуха под давлением при одновременном обеспечении прохождения различных сквозных элементов, таких как кабели, шланги и т.д., сквозь проходную изолирующую втулку с гарантией легкого добавления, удаления или переустановки сквозных элементов, когда необходимо приведение в соответствие с динамическими изменениями, происходящими во время работы информационного центра. 16 з.п. ф-лы, 24 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение относится к проходным изолирующим втулкам и аналогичным приспособлениям, используемым для уплотнения отверстий в герметизированных оболочках с повышенным давлением внутри, таких, как те, которые предназначены для подачи кондиционированного воздуха к электронной аппаратуре в информационных центрах и т.п. с обеспечением прохождения кабелей, шлангов, труб и т.п. сквозь отверстия.

Характеристика предшествующего уровня техники

В частности, в информационных центрах, а также во множестве других обстоятельств существует потребность в обеспечении прохождения кабелей, труб, шлангов и других сквозных элементов сквозь отверстия в полах, стенах, потолках, панелях шкафов, и т.д., с обеспечением эффективного уплотнения отверстия и одновременным предоставлением места для эффективного добавления и/или удаления и/или перекомпоновки сквозных элементов, что может время от времени потребоваться. В типичном информационном центре, например, будет находиться большое количество компьютерных серверов, расположенных на стойках, которые соединены кабелями с другими серверами, сетями, и т.д. Эти информационные центры, как правило, весьма динамичны в том смысле, что в них непрерывно происходят дополнительная установка и удаление, перекомпоновка и повторное соединение аппаратуры по мере расширения и реконструкции сетей.

Ввиду значительного тепла, вырабатываемого серверами в информационном центре, и вредного воздействия такого тепла на рабочие параметры компьютеров, привычной мерой является обеспечение охлаждения серверов, обычно - путем подачи кондиционированного воздуха к стойкам аппаратуры. С этой целью, типичный информационный центр проектируют с фальшполом, обеспечивающим пространство для кабелей шлангов, труб и других служебных элементов, а также функционирующим как средство образования полости для подачи кондиционированного воздуха. Элементы фальшпола, как правило - металлические «плитки», снабжены особым образом размещенными выпускными отверстиями для выпуска кондиционированного воздуха, например, на передней стороне стойки серверов. Кондиционированный воздух под давлением, относительно более высоким, чем у окружающего воздуха в информационном центре, выпускается кверху вдоль передней стороны стойки и всасывается в отдельные серверы посредством внутренних нагнетательных вентиляторов, предусмотренных в них.

Со стойками серверов также связано одно или несколько отверстий в полу, которые позволяют пропускать сквозь плитки пола кабели и другие служебные элементы из пространства под полом для подсоединения к серверам. Эти отверстия, иногда именуемые в данном описании служебными отверстиями, отделены от вышеупомянутых выпускных отверстий для кондиционированного воздуха. Важно минимизировать выброс кондиционированного воздуха сквозь эти служебные отверстия, потому что воздух, испускаемый сквозь эти отверстия, просто смешивается с окружающим воздухом в информационном центре и не обеспечивает допустимое или эффективное охлаждение серверов. При этом желательно обеспечить простые и эффективные установку, удаление и другую перекомпоновку служебных элементов в этих служебных отверстиях. Соответственно, такая перекомпоновка должна предусматривать всякие уплотнительные средства, связанные с такими отверстиями, и при этом обеспечивать эффективное уплотнение с предотвращением нежелательных потерь кондиционированного воздуха под давлением из пространства полости под фальшполом.

Одна разновидность уплотнения, выгодная конкретно для достижения вышеизложенных целей, описана в патенте США № 6632999 (Sempliner и др.), описание которого во всей его полноте включено сюда посредством ссылки. В патенте США № 6632999 описана проходная изолирующая втулка, которая включает в себя каркас, расположенный в служебном отверстии или поверх него и снабженный одним или несколькими щеткообразными элементами, которые простираются поперек отверстия каркаса и служат для оказания сопротивления любому потоку кондиционированного воздуха из герметизированной оболочки с повышенным давлением внутри или пространства полости в окружающий воздух на противоположной стороне проходной изолирующей втулки. Щеткообразные элементы дают место для присутствия сквозных элементов, таких, как кабели, трубы, и т.д., по существу, с минимизацией потока воздуха через отверстие. Эта компоновка также дает место для установки, удаления и перекомпоновки сквозных элементов, а также облегчает эти операции, что необходимо в динамичной среде информационного центра.

Сущность изобретения

Данное изобретение относится к усовершенствованной разновидности уплотнительной проходной изолирующей втулки обычного типа, описанной в вышеупомянутом патенте США № 6632999, включающей в себя новую разновидность непроницаемого гибкого эластомерного уплотнительного элемента, обеспечивающего высокоэффективное уплотнение при любых рабочих условиях. Почти идеальное уплотнение обеспечивается, когда нет сквозных элементов, а высокоэффективное уплотнение обеспечивается, когда один или несколько сквозных элементов простираются сквозь проходную изолирующую втулку, потому что характер и конфигурация эластомерного уплотнительного элемента гарантирует плотное огибание им сквозных элементов, образование уплотнения вокруг них и уменьшение любого открытого пространства вокруг них практически до минимума.

В одной преимущественной разновидности, проходная изолирующая втулка согласно изобретению имеет противоположные непроницаемые упруго деформируемые эластомерные уплотнительные элементы, образованные глубокими гофрами. Гофрированные уплотнительные элементы обеспечивают высокоэффективное уплотнение при наличии или отсутствии кабелей, проходящих сквозь проходную изолирующую втулку. Непроницаемый материал гофрированных уплотнительных элементов, по существу, не позволяет воздуху проходить сквозь внутренний участок уплотнительных элементов. Когда гофрированные уплотнительные элементы не нарушены (то есть, не смещены кабелем или другим сквозным элементом), гофры противоположных уплотнительных элементов предпочтительно выровнены «синфазно», так что свободные концы противоположных уплотнительных элементов упираются друг в друга и образуют между собой уплотнение. Когда сквозь проходную изолирующую втулку проложен кабель или другой сквозной элемент, свободные концы гофров смещаются из своего положения «покоя». Однако конфигурация уплотнительных элементов, обуславливаемая присутствующими глубокими - по отношению к ширине отверстия - гофрами, гарантирует гибкие эластомерные уплотнительные элементы и заставляет их плотно огибать кабель (включая очень большие кабели или пучки кабелей) и поддерживать, по существу, смыкание линии уплотнения между уплотнительными элементами, даже когда кабель смещается из центра проходной изолирующей втулки.

Гофры уплотнительных элементов предпочтительно расположены в форме повторяющейся волны с полукруглыми участками вершин и впадин, взаимосвязанными в целом вертикальными боковыми участками. Могут оказаться подходящими и другие формы повторяющейся или неповторяющейся (например, изменяющейся) волны, такие, как синусоидальная волна, меандр, треугольная или пилообразная волны, и т.п.

В некоторых разновидностях уплотнений на основе проходных изолирующих втулок может оказаться выгодным формирование поперечных гофров, в частности, около свободных концов уплотнительных элементов. Поперечные гофры, которые можно выполнить расположенными в один или несколько рядов, обеспечивают смягченное воздействие на свободных концах уплотнительных элементов и могут дополнительно улучшить способность уплотнительных элементов плотно огибать любые сквозные элементы и образовывать вокруг них уплотнение. Поперечные гофры предпочтительно являются относительно неглубокими по сравнению с глубокими основными гофрами уплотнительного элемента.

Проходная изолирующая втулка согласно изобретению, как правило, включает в себя относительно жесткий периферийный каркас, предпочтительно - из твердой пластмассы, такой, как сополимер акрилонитрила, бутадиена и стирола (ABS). Каркас может быть образован из двух в целом U-образных полусекций с упруго деформируемым гофрированным уплотнительным элементом, установленным в каждой полусекции, для образования двух половин проходной изолирующей втулки. Обе половины проходной изолирующей втулки, составляющие комплект проходной изолирующей втулки, в состоянии установки соединены друг с другом, образуя цельную проходную изолирующую втулку. При некоторых обстоятельствах, как в случае, когда отверстие пола или панели примыкает к стене или другой противолежащей поверхности, служащей границей, у которой расположена открытая сторона половины проходной изолирующей втулки, можно использовать одну-единственную половину проходной изолирующей втулки.

Хотя уплотнительные элементы можно крепить к элементам каркаса различными способами, предпочтительным и преимущественным способом является совместное формование эластомерных уплотнительных элементов и каркасов таким образом, что уплотнительные элементы образуют жесткую связь с секциями каркаса. В качестве конкретного преимущества отметим, что эластомерный материал уплотнительных элементов является электропроводным, а процедуру совместного формования проводят таким образом, что вызывается течение части проводящего материала изнутри каркаса в одно или несколько мест снаружи каркаса для обеспечения электрического контакта с поверхностью (обычно - металлической плитки), на которой устанавливают проходную изолирующую втулку.

Для более полного понимания вышеизложенных и других признаков и преимуществ изобретения следует обратиться к нижеследующему подробному описанию и прилагаемым чертежам.

Краткое описание чертежей

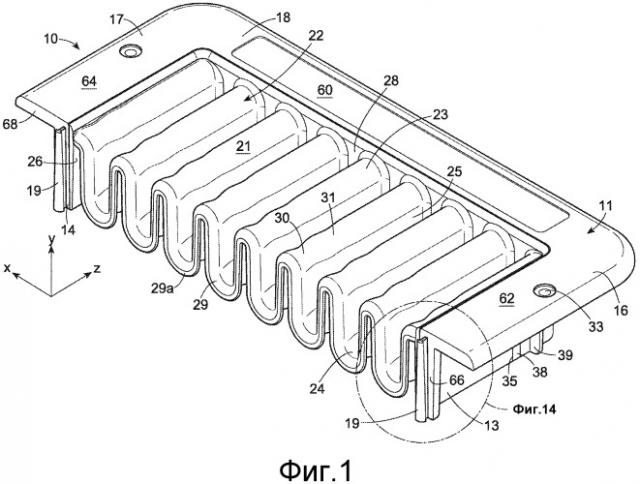

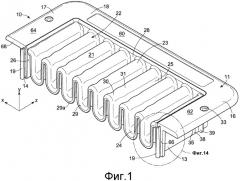

На фиг.1 и 2 представлены перспективные изображения сверху полусекций «охватываемого» и «охватывающего» типа, соответственно, одной предпочтительной разновидности уплотнительной проходной изолирующей втулки.

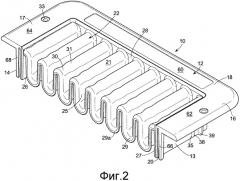

На фиг.3 представлен вид сверху уплотнительной проходной изолирующей втулки, включающей в себя признаки изобретения.

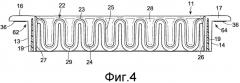

На фиг.4 представлено сечение, проведенное в основном по линии 4-4 согласно фиг.3.

На фиг.5 представлено сечение, проведенное в основном по линии 5-5 согласно фиг.3.

На фиг.6 представлено в увеличенном масштабе фрагментарное сечение участка, обведенного на фиг.5 кружком под заголовком «фиг.6», иллюстрирующее подробности конструкции.

На фиг.7 представлено сечение, проведенное в основном по линии 7-7 согласно фиг.3.

На фиг.8 представлено в увеличенном масштабе фрагментарное сечение участка, обведенного на фиг.7 кружком под заголовком «фиг.8».

На фиг.9 представлен вид снизу уплотнительной проходной изолирующей втулки согласно фиг.3.

На фиг.10 и 11 представлены виды сбоку и с торца, соответственно, уплотнительной проходной изолирующей втулки согласно фиг.3.

На фиг.12 представлено сечение, проведенное в основном по линии 12-12 согласно фиг.10.

На фиг.13 представлено в увеличенном масштабе фрагментарное сечение участка К, обведенного кружком на фиг.12.

На фиг.14 представлено в увеличенном масштабе фрагментарное сечение участка, обведенного на фиг.1 кружком под заголовком «фиг.14».

На фиг.15 представлено в увеличенном масштабе фрагментарное сечение, проведенное в основном по линии 7-7 согласно фиг.3, иллюстрирующее дополнительные подробности конструкции проходной изолирующей втулки.

На фиг.16 представлен упрощенный схематический вид, иллюстрирующий применение половины проходной изолирующей втулки в соответствии с изобретением, используемой для уплотнения отверстия в полу, панели или аналогичном элементе помещения, где одна сторона отверстия ограничена стеной или другой поверхностью, расположенной перпендикулярно ему.

На фиг.17 представлен упрощенный схематический вид, иллюстрирующий применение половины проходной изолирующей втулки в соответствии с изобретением в связи с полостью, обеспечивающей пространство для служебных элементов и подачи кондиционированного воздуха под давлением для управляемого выпуска сквозь выбранные отверстия.

На фиг.18 представлен вид сверху альтернативной формы новой проходной изолирующей втулки, иллюстрирующий сквозной элемент, огибаемый уплотнением на основе проходной изолирующей втулки.

На фиг.19А представлен вид сбоку альтернативного варианта осуществления проходной изолирующей втулки в соответствии с изобретением, имеющей круглую конфигурацию для использования в связи с круглым служебным отверстием.

На фиг.19В представлен вид сверху проходной изолирующей втулки согласно фиг.19A.

На фиг.19С и 19D представлены сечения, проведенные, соответственно, в основном по линиям 19C-19C и 19D-19D согласно фиг.19В.

На фиг.19Е представлен вид с торца проходной изолирующей втулки согласно фиг.19A.

На фиг.19F представлен вид снизу проходной изолирующей втулки согласно фиг.19A.

На фиг.19G представлено сечение, проведенное в основном по линии 19G-19G согласно фиг.19В.

На фиг.19H представлен в увеличенном масштабе фрагментарный вид участка проходной изолирующей втулки, показанного на участке, обведенном на фиг.19F кружком под заголовком «19H».

На фиг.20А и 20В представлены перспективные изображения снизу и верху, соответственно, проходной изолирующей втулки, показанной на фиг.19A-19G.

На фиг.21 представлен групповой вид варианта осуществления согласно фиг.19, включающий в себя перспективные изображения сверху и спереди охватываемой и охватывающей частей проходной изолирующей втулки, и - в увеличенном масштабе - фрагментарные виды, иллюстрирующие подробности участков, обведенных на перспективных изображениях кружками.

На фиг.22А и 22В представлены покомпонентный вид и перспективный вид сверху, соответственно, еще одного варианта осуществления изобретения, где показаны отдельные гофрированные элементы эластомерного уплотнения, расположенные в круговой конфигурации, уплотняя плитку пола или аналогичный элемент помещения.

На фиг.23 представлен групповой вид, включающий в себя вид снизу и вид сбоку уплотнительного элемента, включенного в вариант осуществления согласно фиг.22.

На фиг.24 представлен перспективный вид снизу уплотнительного элемента согласно фиг.23.

Подробное описание изобретения

Обращаясь теперь к чертежам, и сначала - к фиг.1-4 чертежей, отмечаем, что позиция 10 обозначает в целом уплотнительную проходную изолирующую втулку в соответствии с предпочтительным вариантом осуществления изобретения. Проходная изолирующая втулка содержит внешний каркас, образованный из двух полусекций 11, 12 в основном U-образной конфигурации. Каждая секция 11, 12 каркаса имеет задний участок 60 и два противоположных боковых участка 62, 64, простирающихся от противоположных концов заднего участка 60. Каждый из заднего и боковых участков 60, 62, 64 предпочтительно имеет поперечное сечение в форме перевернутой буквы L, ограниченное вертикальной стенкой 13, 14, 15 (см. фиг.7), делящее каркас на внутренний и внешний участки, и простирающийся наружу горизонтальный фланец 16, 17, 18. Изображенная проходная изолирующая втулка предназначена для посадки во в целом прямоугольном служебном отверстии (не показано) размером 152,4×203,2 мм (6×8 дюймов), или поверх этого отверстия, хотя должно быть понятно, что проходная изолирующая втулка согласно изобретению может принимать множество форм и размеров в зависимости от требований.

Фиг.1 и 2 иллюстрируют отдельные полусекции проходной изолирующей втулки, конфигурация которых обеспечивает надежное их соединение друг с другом с возможностью разъединения для образовании каркаса замкнутой прямоугольной конфигурации. С этой целью, одна полусекция 11 является «охватываемой» секцией и снабжена на свободных концах 66, 68 боковых участков 62, 64 вертикально простирающимися, сужающимися шиповыми элементами 19, выполненными с возможностью заключения в имеющих дополняющую форму вертикальных желобках или пазах 20, находящихся в соответствующих положениях в противоположной или «охватывающей» полусекции 12. Пазы 20 открыты внизу и закрыты наверху, а также сужаются в соответствии с сужением шиповых элементов 19, обеспечивая разъемное фрикционное посадочное соединение, когда обе секции 11, 12 каркаса соединены. См. фиг.12, 13. Желательно, чтобы обе секции 11, 12 каркаса проходной изолирующей втулки были несимметричными в том, что оба шиповых элемента 19 предусмотрены на охватываемой секции 11 каркаса, а оба паза 20 сформированы в охватывающей секции 12. Таким образом, свободные концы 66, 68 боковых участков 62, 64 охватывающей секции 12 каркаса, имеющей U-образную форму, являются плоскими и выполненными с возможностью установки встык или в плотном контакте с внешней противолежащей пограничной поверхностью, гарантируя использование полусекций проходной изолирующей втулки при надлежащих обстоятельствах.

В соответствии с аспектами согласно изобретению, в каждой из U-образных секций каркаса установлен упруго деформируемый уплотнительный элемент 21, образующий барьер для воздуха, имеющий особо выгодную конфигурацию. Уплотнительный элемент имеет гофрированный участок, выполненный из относительно мягкого и гибкого полотнообразного эластомерного материала, который непроницаем для воздуха и которому придана форма повторяющейся волны, проходящей, по меньшей мере, по части ширины и/или глубины уплотнительного элемента, а в более типичном случае - от одного бокового участка 62 до другого бокового участка 64 каркаса и на всю глубину каркаса. Гофрированный участок имеет гофрированный свободный концевой участок и участок основания напротив свободного конца. Гофрированный свободный концевой участок является упруго деформируемым по направлению к участку основания. Там, где гофрированный участок простирается на всю глубину уплотнительного элемента, участок основания будет находиться на заднем участке каркаса.

В иллюстрируемой разновидности согласно изобретению, форма повторяющейся волны представляет собой, в сущности, набор глубоких гофров 22, ограниченных участками 23 вершин и участками 24 впадин в основном полукруглого поперечного сечения и в основном вертикальными участками 25 стенок, соединяющими участки вершин и впадин. В иллюстративном примере изобретения, не носящем ограничительный характер, подходящая разновидность уплотнительного элемента может иметь форму волны гофров, при наличии которой гофры проходят параллельно горизонтальной оси (X) прохождения (фиг.1) и осциллируют параллельно вертикальной оси (Y) осцилляции, перпендикулярной оси прохождения. В случае проходной изолирующей втулки обычного типоразмера, имеющей отверстие каркаса 203,2×152,4 мм (8×6 дюймов), преимущественной конфигурацией уплотнительного элемента может быть форма с глубокими гофрами, как показано на чертежах, с длиной волны (измеряемой параллельно оси Х прохождения), составляющей примерно 25,4 мм (один дюйм), и амплитудой (измеряемой параллельно оси Y осцилляции), составляющей примерно 38,1 мм (1,5 дюйма) (термин «амплитуда», употребляемый на всем протяжении описания, означает амплитуду «полного изменения» (от гребня до впадины) формы волны). Участки вершин и впадин волны могут иметь радиус примерно 6,35 мм (четверть дюйма), при этом соседние гребни и впадины соединены в основном вертикальными стенками 25. Уплотнительный элемент 21 является упруго деформируемым, по меньшей мере, по направлению к заднему участку 60 каркаса 11, 12, например, в направлении (Z) деформации, перпендикулярном осям (X) прохождения и (Y) осцилляции. Хотя описанная форма волны является конкретно желательной, предполагается, что подходящими могут также оказаться многие другие формы волн, упоминавшиеся выше.

По причинам воплощения на практике, предпочтительно использовать формы волн с постоянной длиной и амплитудой волны по всей ширине гофрированного участка уплотнительного элемента 21. Вместе с тем, если это желательно, то форму, частоту и амплитуду волны можно изменять вдоль ширины (оси прохождения) или глубины (вдоль оси Z) уплотнительного элемента. В общем случае, желательно, чтобы длина плоской структуры или длина (L) дуги гофрированного участка уплотнительного элемента 21 превышала ширину (W) гофрированного участка примерно в 2-6 раз, где длина (L) дуги - это длина дуги, образуемой формой волны, а ширина (W) измеряется в основном параллельно оси (Х) прохождения. Таким образом, если гофрированный участок проходит от одного бокового участка 62 каркаса до другого бокового участка 64, ширина (W) будет расстоянием между такими боковыми участками. Кроме того, обычно желательно, чтобы отношение амплитуды формы волны к ее длине представляло собой число, большее, чем единица. Таким образом, в вышеупомянутом типичном примере, не носящем ограничительный характер, уплотнительный элемент для каркаса переходной изолирующей втулки, имеющей отверстие размером 203,2 мм (восемь дюймов), можно было бы сформировать преимущественно с 8-ю полными гофрами, каждый из которых имеет амплитуду примерно 38,1 мм (1,5 дюйма), длину волны примерно 25,4 мм (1 дюйм) и длину дуги примерно 88,9 мм (3,5 дюйма). Общая длина (L) дуги для описываемого восьмидюймового уплотнительного элемента составляла бы приблизительно 0,711 м (28 дюймов), а отношение длины (L) дуги к ширине (W) составляло бы приблизительно 3,5. Предпочтительное отношение длины дуги к ширине есть величина переменная, зависящая от характера материала уплотнительного элемента, формы и размера уплотнительного элемента 21, формы и размера сквозного элемента, и т.д. Вместе с тем, поскольку способность уплотнительного элемента огибать сквозной элемент, расположенный в проходной изолирующей втулке, и создавать уплотнение вокруг него существенно зависит от количества «избыточного» материала, окружающего сквозной элемент, отношение длины дуги к ширине должно быть таким, которое обеспечит желаемый уровень такого «избыточного» материала. Как правило, отношение, составляющее 2, можно было бы рассматривать как практический минимум. Отношения, превышающие 3,5, могут оказаться уместными, например, если длина гофров (от закрепленных концов до свободных концов) больше, чем в описываемом здесь примере, или если материал уплотнительного элемента оказывается менее гибким.

Чтобы обеспечить установку уплотнительного элемента 21 в каркасах 11, 12, уплотнительные элементы преимущественно выполняют с боковыми фланцами 26, 27, простирающимися вертикально от крайних гофров, и вертикальным задним фланцем 28, который простирается по всей ширине уплотнительного элемента и который выполнен как единое целое с задними концами гофров 22. Боковые фланцы 26 и 27 предпочтительно соединены с задним фланцем 28 в углах (см. фиг.12) и образуют с ним трехстороннюю U-образную опору для уплотнительного элемента. Уплотнительные элементы можно устанавливать на элементы 11, 12 каркаса путем крепления боковых и заднего фланцев 26, 27, 28 к соответствующим боковым и задней стенкам 13, 14, 15 секций каркаса. Это можно сделать с помощью крепежных деталей, клеев, и т.д., но предпочтительным и соответствующим признаку согласно изобретению является формование уплотнительного элемента совместно с каркасом таким образом, что фланцы 26, 27, 28 оказываются связанными посредством формования со стенками 13, 14, 15 каркаса. Это обеспечивает еще лучшее соединение компонентов, а также обеспечивает меры производственной экономии. Процедуры совместного формования требуют определенных совместимостей между материалом каркаса и материалом уплотнительных элементов, что будет описано ниже.

Как показано на фиг.1 и 2, гофры 22 выполнены как единое целое с задним фланцем 28, соединены с ним задними концами и простираются как консоли от заднего фланца до некоторой точки, немного отстоящей (например, отстоящей примерно на 2,54 мм (0,010 дюйма)) от плоскости 32 уплотнения, соединяющие внешние концы боковых участков 62, 64 каркаса 11, 12 (за исключением шипов 19 в случае каркаса 11). Компоновка такова, что когда две секции 11, 12 каркаса соединены вышеописанным образом, гофрированные участки уплотнительных элементов будут немного пересекаться и таким образом будут немного сжаты, гарантируя эффективное уплотнение вдоль плоскости уплотнения, в которой два уплотнительных элемента упираются друг в друга. Кроме того, гофры 22 соответствующих секций проходной изолирующей втулки 10 выровнены синфазно, так что края внешних концов гофров одного уплотнительного элемента следуют по краям внешних концов гофров другого уплотнительного элемента и упираются непосредственно в них.

В обладающем конкретными преимуществами варианте осуществления, гофрированный свободный концевой участок уплотнительного элемента 21 выполнен с концевым фланцем 29, который расширяет концевую поверхность гофров. Таким образом, концевые фланцы противоположных уплотнительных элементов остаются в уплотнительном контакте даже если противоположные гофры оказываются немного не синфазными во время использования, как бывает, когда участки уплотнительных элементов смещаются сквозными элементами, или когда в результате переустановки или удаления сквозных элементов происходят временные смещения. В иллюстрируемом варианте осуществления, концевой фланец 29 предпочтительно выполнен в форме дугообразного участка, который оканчивается плоским внешним концевым участком 29a. Фланец 29 является ниспадающим, а внешний концевой участок 29a расположен, по существу, перпендикулярно материалу полотна уплотнительного элемента, по существу, параллельно плоскости 32 уплотнения, в которой находятся концы основных гофров. Для достижения такого преимущества, толщина материала, из которого выполнены гофры 22, немного уменьшается от их закрепленных концов к гофрированному свободному концевому участку. В качестве иллюстративного примера, не носящего ограничительный характер, отметим, что этот материал может иметь толщину примерно 1,905 мм (0,075 дюйма) на его закрепленном конце, и она может уменьшаться постепенно или ступенчато по направлению к гофрированному свободному концевому участку до окончательной толщины примерно 1,143 мм (0,045 дюйма) на концевом фланцевом участке 29.

Как показано, в частности, на фиг.1 и 2, а также на фиг.15, и в соответствии с некоторыми аспектами согласно изобретению, внешние концевые участки гофров 22 с выгодой могут быть выполнены с набором из одного или нескольких относительно неглубоких вспомогательных (или «поперечных») гофров 30, 31, которые облегчают смещение основных гофров 22, обуславливаемое наличием сквозного элемента, а также повышают способность уплотнительного элемента огибать сквозной элемент и создавать вокруг него уплотнение, поддерживая в остальных местах смыкание вдоль плоскости 32 уплотнения между противоположными уплотнительными элементами. В разновидности согласно изобретению, изображенной на фиг.1, 2 и 15, уплотнительный элемент 21 включает в себя первый (внешний) вспомогательный гофр 30 и второй (внутренний) вспомогательный гофр 31. Амплитуда вспомогательных гофров может возрастать от внутреннего вспомогательного гофра к внешнему вспомогательному гофру. Например, внешний вспомогательный гофр 30 может иметь амплитуду примерно 1,27 мм (0,050 дюйма), а внутренний вспомогательный гофр 31 может иметь меньшую амплитуду примерно 0,635 мм (0,025 дюйма). Длина волны вспомогательных гофров может быть постоянной, составляя примерно 1,702 мм (0,067 дюйма). В практически применимых вариантах осуществления согласно изобретению, отношение амплитуды к длине волны вспомогательных гофров может находиться в диапазоне от примерно 1:13,5 до примерно 1:27. Амплитуда вспомогательных гофров значительно меньше, чем типичная амплитуда 38,1 мм (1,5 дюйма) основных гофров 22.

Вспомогательные гофры 30, 31 предпочтительно проходят параллельно вспомогательной оси (Z) прохождения, которая перпендикулярна обеим осям - (X) прохождения и (Y) осцилляции - основных гофров. Осцилляция вспомогательных прохождений происходит по нормали к поверхности основного набора гофров (т.е. перпендикулярно ей).

В предпочтительном варианте осуществления согласно изобретению, гофрированные уплотнительные элементы 21 сформированы путем совместного формования уплотнительных элементов с секциями 11, 12 каркаса. Операция совместного формования предусматривает помещение предварительно сформированных секций каркаса в технологическую форму с последующим нагнетанием материала уплотнительного элемента в эту технологическую форму. Операция совместного формования приводит к одновременному формированию уплотнительного элемента и связыванию его боковых и заднего фланцев 26, 27, 28 с боковыми и задней стенками 13, 14, 15 секции каркаса. С этой целью, соответствующие материалы секций каркаса и уплотнительных элементов должны быть совместимыми, чтобы можно было достичь желаемой молекулярной связи между каркасами и уплотнительными элементами. Желательно, чтобы секции каркаса можно было сформировать из смеси поликарбоната и материала на основе стирола, такого, как сополимер акрилонитрила, бутадиена и стирола (ABS). Такой материал обладает прочностью и жесткостью, желательными для каркаса, а также необходимой степенью пожарной безопасности для службы по назначению. Подходящим совместимым материалом для уплотнительных элементов 21 является имеющийся в продаже термопластичный эластомер от RTP Company, г. Уинона, штат Миннесота, США. На дату подачи данной заявки, конкретно желательный термопластичный эластомер поставлялся от RTP Company под названием RTP 2099 E x 123155A. Указанный материал является гибким и мягким, имеет определяемый с помощью твердомера параметр твердости по Шору, составляющий приблизительно 47А, имеет необходимую степень пожарной безопасности (UL94-40) и - что важно является рассеивающим электростатические заряды (РЭСЗ), так что он обладает способностью рассеивать электростатические заряды, которые могут проявляться в процессе обычных операций информационного центра.

Хотя термопластичный эластомерный материал является конкретно желательным для использования в проходной изолирующей втулке согласно изобретению, можно с выгодой использовать и другие материалы с приемлемым уровнем рабочих параметров. Например, если не выдвигается требование молекулярной связи между каркасами и уплотнительными элементами, то можно использовать не термопластичные эластомеры или несовместимые эластомеры. В таких случаях, уплотнительные элементы можно крепить к каркасам подходящими клеями и/или механическими крепежными деталями.

Чтобы в полной мере воспользоваться преимуществом характеристик рассеяния электростатических зарядов термопластичного эластомера, принимают меры для того, чтобы вызвать течение части эластомера во время процесса формования в положения, где области 36 контакта, образующиеся посредством этого процесса, окажутся в электрическом контакте с плиткой пола или другой конструкцией, несущей проходную изолирующую втулку, когда проходная изолирующая втулка установлена в служебном отверстии. Например, эластомер может протекать под простирающимися наружу горизонтальными фланцами 16, 17 каркаса, так что когда проходную изолирующую втулку устанавливают на электропроводной плитке пола (в типичном случае используемой в информационных центрах) или другой проводящей поверхности, материал уплотнительного элемента 21 будет электрически связан с плиткой пола, обеспечивая один или несколько путей тока от уплотнительных элементов для электростатического разряда. Чтобы достичь этого преимущества, области 36 контакта, расположенные под фланцами 16, 17, полностью или частично окружены либо иным образом тесно связаны с отверстиями под крепежные детали, такими, как отверстия 33 под винты, выполненные во фланцах для крепления проходной изолирующей втулки по месту. Когда каркас проходной изолирующей втулки установлен и закреплен винтами или другими крепежными деталями (не показаны), области 36 контакта нижележащего эластомера сжимаются, входя в приемлемый электрический контакт с проводящей несущей поверхностью, находящейся под ними.

Для того чтобы вызвать течение эластомера под фланцами 16, 17, можно предусматривать различные компоновки, например, обеспечивать одно или несколько отверстий с заслонками (не показаны) на верхних участках боковых или задней стенок 13, 14, 15. Вместе с тем, одна предпочтительная компоновка заключается в том, чтобы обеспечить один или несколько путей протекания, содержащих выемки 34 (фиг.6) в нижних поверхностях боковых стенок 13, 14 и проточные каналы 35 во внешних поверхностях таких стенок, обеспечивая соединительный участок, предпочтительно - в форме узкой полоски 38 эластомерного материала, для течения под стенками 13, 14, кверху вдоль их внешних поверхностей, а потом - наружу под горизонтальными фланцами. Выемки 34 и каналы 35 предпочтительно выровнены с отверстиями 33 под винты, а под горизонтальными фланцами и/или в технологической форме предусмотрены каналообразующие средства для течения наружу вдоль нижней поверхности горизонтального фланца и - предпочтительно - полного или частичного окружения отверстия 33 под винт, как показано позицией 36 на фиг.6 и 9. Окружающие области 36 контакта эластомера предпочтительно выступают на короткое расстояние (например, приблизительно 0,381-0,635 мм (0,015-0,025 дюйма)) под низ материала 37 горизонтального фланца, окружающего отверстие 33 под винт, так что когда проходную изолирующую втулку устанавливают в служебном отверстии, фланец 16, 17 сначала находится на окружающих участках 36 контакта. Когда проходную изолирующую втулку притягивают книзу винтами или другими крепежными деталями, окружающие области 36 контакта сжимаются, устанавливая желаемый уровень надлежащего электрического контакта.

В предпочтительном варианте, области 36 контакта, соединительные участки 38 и гофрированные участки выполнены как единое целое в процессе формования таким образом, что соединительные участки соединяют гофрированный участок с областями контакта, образуя непрерывный электрический путь для разряда электрического заряда от уплотнительного элемента к полу или другой конструкции, несущей проходную изолирующую втулку.

В иллюстрируемом предпочтительном варианте осуществления согласно изобретению, боковые стенки 13, 14 каркасов 11, 12 выполнены с вертикальными ребрами 39, которые выступают из положения, находящегося рядом с полосками 38 проводящего эластомера, простираясь вертикально вдоль концевых стенок. Ребра 39 служат, помимо прочих целей, для позиционирования проходной изолирующей втулки в служебном отверстии и для защиты проводящих полосок от абразивного контакта с другими поверхностями, что могло бы привести к ухудшению качества или разрыву пути прохождения тока, обеспечиваемого этими полосками.

Хотя типичное использование секций проходной изолирующей втулки согласно фиг.1 и 2 влечет за собой сборку двух полукаркасов для образования проходной изолирующей втулки замкнутой конфигурации, существуют различные обстоятельства, при которых может оказаться предпочтительным единственный U-образный каркас проходной изолирующей втулки. Одно такое обстоятельство иллюстрируется на фиг.16, и при этом обстоятельстве желательно уплотнять служебное отверстие 40 в полу, шкафу или другой конструкции 41 с несущей поверхностью, когда служебное отверстие 40 частично ограничено конструкцией 41 с несущей поверхностью, а частично - примыкающей пограничной конструкцией 42, такой, как стена, расположенная, например, перпендикулярно конструкции 41 с несущей поверхностью и образующая противолежащую пограничную поверхность. В таком случае осуществимой, а в некоторых случаях - и предпочтительной, оказывается установка единственной полусекции проходной изолирующей втулки в служебное отверстие и установка открытых внешних краев гофрированного участка уплотнительного элемента 21 у пограничной конструкции 42. Для этой конфигурации, полусекцию проходной изолирующей втулки, образованную охватывающей секцией 12 каркаса, следовало бы предпочесть охватываемой секции 11, чтобы гаранти