Способ изготовления бескремнеземной керамической формы для литья по выплавляемым моделям

Иллюстрации

Показать всеИзобретение относится к литейному производству и может быть использовано для литья из жаропрочных сплавов преимущественно на основе никеля, кобальта и ниобия лопаток газотурбинных двигателей и газотурбинных установок. На модельный блок наносят по крайней мере два слоя огнеупорной суспензии, следующего состава, мас.%: эпоксидная смола 2,0-10,0, отвердитель аминного типа 0,4-3,0, органический растворитель 10,0-30,0, огнеупорный наполнитель, выбранный из группы оксидов редкоземельных металлов, гафния, циркония или их смесь - остальное. Затем наносят слои суспензии на основе алюмоорганического связующего и электрокорунда. После нанесения каждого слоя суспензии проводят сушку при температуре 40-100°С. Прокалку керамической формы осуществляют при температуре 1400-1900°С. Обеспечивается повышение качества отливок вследствие измельчения структуры сплавов, а также сокращение времени сушки керамического покрытия. 1 з.п. ф-лы, 1 табл., 1 пр.

Реферат

Изобретение относится к литейному производству и может быть использовано для изготовления бескремнеземных керамических форм, предназначенных для литья изделий из жаропрочных сплавов преимущественно на основе никеля, кобальта и ниобия, применяемых в качестве материала для изготовления лопаток газотурбинных двигателей и газотурбинных установок.

Известен способ изготовления керамических оболочковых форм для литья по выплавляемым моделям, включающий обработку модельного блока в огнеупорной суспензии, в котором первые один или два слоя выполнены с использованием в качестве связующего гидролизованного раствора этилсиликата и пылевидного диоксида кремния в качестве наполнителя, а последующие слои - с использованием в качестве связующего жидкого стекла, а в качестве наполнителя пылевидного диоксида кремния в фазе тридимита с размером фракции до 100 мкм. Обсыпка модельного блока осуществляется зернистым материалом на основе диоксида кремния в фазе тридимита с размером зерен 100-400 мкм плакированного алюмоборфосфатным концентратом в количестве 3-5% от массы зернистого материала. Далее следует сушка формы и удаление модели в горячей воде при температуре 94-96°С. Обжиг форм осуществляют в атмосфере печи при 900-950°С (Патент РФ №2302311).

Основными недостатками известного способа является то, что керамическая форма, полученная известным способом, не обладает химической инертностью и достаточной формоустойчивостью при температурах литья, превышающих 1590°С.

Известен способ изготовления бескремнеземных оболочковых форм, включающий послойное нанесение на модельный блок керамической суспензии следующего состава, масс.%: раствор эпоксидной смолы в органическом растворителе 10-40, металлический порошок - порошок алюминия, титана, циркония или хрома 0,5-35,0, огнеупорный наполнитель - порошок тугоплавких соединений, выбранных из группы оксидов алюминия, хрома, титана, циркония; нитридов алюминия, титана, кремния, бора; карбидов кремния, титана, ниобия, циркония, бора, ванадия; боридов титана, циркония, ниобия или их смеси - остальное, последующую обсыпку блоков осуществляют крупными фракциями электрокорунда по следующей технологии: первый слой - зерном электрокорунда - 200 мк, второй - зерном - 400 мк, третий и последующие слои оболочки - зерном - 630 мк. Оболочковую бескремнеземную форму подвергают сушке после нанесения каждого слоя, после чего модель удаляют и форму прокаливают (Патент РФ №2285575).

Недостатком известного способа является возникновение деформации керамической формы при ее прокаливании, что приводит к отклонению геометрических размеров отливаемых деталей от размеров, заданных чертежом.

Наиболее близким аналогом, принятым за прототип, является способ изготовления бескремнеземных керамических форм для литья по выплавляемым моделям, включающий изготовление модельного блока, послойное нанесение на него огнеупорной суспензии на основе пылевидного электрокорунда, сушку слоев керамической формы, удаление модели и прокалку керамической формы, в котором сушку слоев оболочковой формы проводят в камере с влажностью не менее 95%, с выдержкой для первого слоя 1 час, второго слоя - 3 часа, остальных 4-6 часов и последующей конвективной сушкой каждого слоя, прокаливание керамических форм при температуре 1000-1350°С в течение 4-6 часов, причем керамическая суспензия содержит в качестве связующего алкоксиалюмоксановые олигомеры общей формулы:

RO{[-Al(OR)-O-]×[-Al(OR*)-O-]y}zH,

где z=3-100; x+y=1; R*/Al=0,05÷0,95; R=CnH2n+1; n=1÷4;

R*=C(CH3)=CHC(O)CnH2n+1 C(CH3)=CHC(O)OCnH2n+1 (Патент РФ №2411104).

Недостатками прототипа являются низкая химическая инертность материала керамической формы, приводящая к значительному физико-химическому взаимодействию лицевого слоя формы с расплавленным металлом, и длительный процесс сушки керамической формы.

Технической задачей изобретения является создание способа изготовления бескремнеземной керамической формы для литья по выплавляемым моделям, обеспечивающего улучшение качества литья за счет повышения химической инертности материала керамической формы к расплавам жаропрочных и тугоплавких металлов при температурах литья, превышающих 1600°С, а также сокращение времени сушки керамического покрытия.

Для достижения поставленной задачи предложен способ изготовления бескремнеземной керамической формы для литья по выплавляемым моделям, включающий изготовление модельного блока, послойное нанесение на него огнеупорной суспензии, содержащей алюмоорганическое связующее и электрокорунд, сушку, удаление модели и прокалку керамической формы, в котором на модельный блок сначала наносят, по крайней мере, два слоя огнеупорной суспензии, следующего состава, масс.%:

| эпоксидная смола | 2,0-10,0 |

| отвердитель аминного типа | 0,4-3,0 |

| органический растворитель | 10,0-30,0 |

| огнеупорный наполнитель, выбранный из | |

| группы оксидов редкоземельных металлов, | |

| гафния, циркония или их смесь | остальное |

затем состава на основе алюмоорганического связующего и электрокорунда, а сушку проводят при температуре 40-100°С.

Прокалку осуществляют при температуре 1400-1900°С.

В качестве эпоксидной смолы огнеупорная суспензия может содержать смолы марок: ЭД16, ЭД20, ЭД22 (ГОСТ 10587-84), в качестве отвердителя аминного типа - полиэтиленполиамин - ПЭПА (ТУ2413-357-00203447-99), триэтилентетраамин - ТЭТА (ТУ6-02-1099-77) и другие, в качестве органического растворителя - диметилкетон (ГОСТ 2603-79), 2-этоксиэтанол (ТУ 6-09-3222-79), их смеси и смеси с этиловым спиртом или скипидаром (ГОСТ1571-82).

Применение огнеупорной суспензии предлагаемого состава позволяет сформировать химически инертный к расплавам активных жаропрочных и тугоплавких сплавов лицевой слой в бескремнеземной керамической форме и тем самым повысить качество отливок.

В процессе сушки при температурах 40-100°С происходит испарение

органического растворителя и последующее отверждение эпоксидной смолы с образованием пространственного полимера. Глубина и скорость отверждения эпоксидной смолы возрастает с увеличением температуры. При снижении температуры сушки ниже 40°С скорость сушки снижается примерно в 2 раза по сравнению с температурой сушки 100°С, что технологически не оправдано. Повышение температуры сушки выше 100°С может приводить к деформации модели и частичной деструкции полимера.

После нанесения на модельный блок состава на основе алюмоорганического связующего проводят его сушку при температурах 40-100°С, в отличие от прототипа, в котором сушку осуществляют во влажных условиях, что важно в случае использования водорастворимых модельных композиций. Кроме этого, такой способ сушки алюмоорганического связующего позволяет увеличить его скорость примерно 3-4 раза.

Прокалку, согласно предлагаемому способу, проводят при температуре 1400-1900°С.

В процессе прокалки происходит термодеструкция отвержденной эпоксидной смолы и органического обрамления алюмоорганического связующего с образованием прямых связей между частицами оксидов РЗМ, оксидов циркония, оксидов гафния и их смеси, а также связей атомов алюминия с атомами кислорода. С увеличением температуры прокалки возрастает фазовая стабильность материала керамической формы и ее рабочая температура.

Примеры осуществления способа

Пример 1

Из водорастворимой модельной композиции на основе мочевины изготовили модельный блок лопаток и на него нанесли два слоя огнеупорной суспензии, следующего химического состава, масс.%:

| эпоксидная диановая смола - марки ЭД-16 | 6,0 |

| отвердитель - полиэтиленполиамин (ПЭПА) | 1,7 |

| органический растворитель - диметилкетон | 20,0 |

| огнеупорный наполнитель - оксид гадолиния | остальное |

Каждый слой подвергали сушке на воздухе при температуре 70°С в течение 1,0-1,5 часа.

Последующие слои изготавливали с использованием огнеупорной суспензии на алюмоорганическом связующем марки «Алюмокс» с содержанием Al2O3 - 10 масс.% и послойно наносили огнеупорную суспензию следующего химического состава, масс.%:

| алюмоорганическое связующее («Алюмокс» ТУ6-02-1-644-90) | 25 |

| огнеупорный наполнитель - порошок электрокорунда | 75 |

После нанесения каждого слоя производили сушку керамической формы при температуре 70°С в течение 1,0-1,5 часа. Общее количество нанесенных слоев - 8. Удаление модельного блока проводили струей воды. Прокалку выполняли в электрической печи при температуре 1750°С в воздушной среде.

Аналогичным способом изготавливали бескремнеземные формы по примерам 2-9.

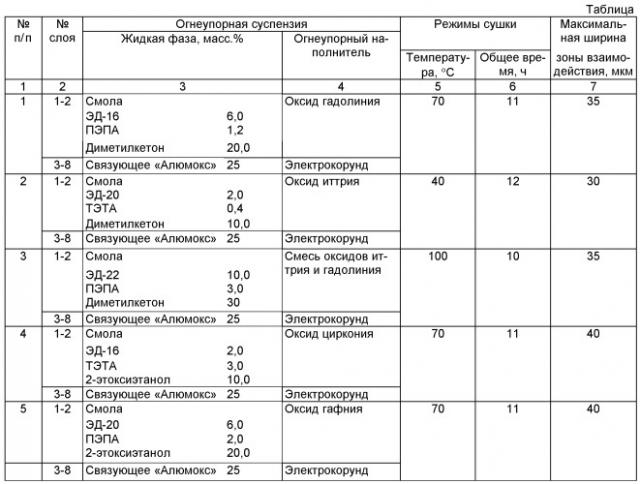

Составы огнеупорной суспензии, параметры и свойства по предлагаемому способу и прототипу приведены в таблице.

Керамические формы после прокалки заливали расплавом ниобиевого композита системы Nb-Ti-Hf-Cr-Al-Si при температуре 1800°С в среде аргона при разряжении 0,1 атм.

Оценка зоны химического взаимодействия ниобиевого расплава с керамической формой проводилась на поперечных шлифах отливки при помощи сканирующей микроскопии на приборе JSM-840.

Как видно из таблицы, по предлагаемому способу время сушки керамической формы по сравнению с прототипом сокращается более чем в 2,5 раза, а максимальная толщина зоны взаимодействия уменьшается в 2-5 раза, что приводит к повышению точности геометрических размеров отливки и соответственно к улучшению качества литья за счет снижения брака.

Таким образом, обеспечивается улучшение качества литья и сокращение времени сушки керамического покрытия.

Применение предлагаемого способа изготовления бескремнеземной керамической формы для литья по выплавляемым моделям позволяет получать более высокий температурный градиент на фронте роста кристаллов, что способствует измельчению структуры сплавов и повышает их свойства.

1. Способ изготовления бескремнеземной керамической формы для литья по выплавляемым моделям, включающий изготовление модельного блока, послойное нанесение на него огнеупорной суспензии, содержащей алюмоорганическое связующее и электрокорунд, сушку, удаление модели и прокалку керамической формы, отличающийся тем, что на модельный блок сначала наносят, по крайней мере, два слоя огнеупорной суспензии следующего состава, мас.%:

| эпоксидная смола | 2,0-10,0 |

| отвердитель аминного тина | 0,4-3,0 |

| органический растворитель | 10,0-30,0 |

| огнеупорный наполнитель, выбранный | |

| из группы оксидов редкоземельных | |

| металлов, гафния, циркония или их смесь | остальное, |

2. Способ по п.1, отличающийся тем, что прокалку осуществляют при температуре 1400-1900°С.