Способ нарезания зубчатых колес с криволинейной формой зубьев

Иллюстрации

Показать всеИзобретение относится к области обработки резанием и может быть использовано в производстве зубчатых колес. Заготовку устанавливают и закрепляют на рабочей оправке. Резцовые головки наклоняют к начальной прямой под одинаковым углом, при котором режущие кромки резцов образуют в среднем сечении зубчатого венца обрабатываемого колеса исходный контур производящей рейки со стандартным углом профиля. Затем сообщают заготовке вращательное движение с одновременной подачей обката. Далее вырезают впадину зубчатого венца с последующим делением заготовки на зуб и реверсированием ее обката для возврата в исходное положение. Для образования эллиптического характера линии зуба оси резцовых головок наклоняют под углом в пределах от 55° до 90°. В результате обеспечивается расширение технологических и эксплуатационных возможностей зубчатых колес с криволинейной формой зубьев. 2 ил.

Реферат

Изобретение относится к области обработки резанием и может быть использовано в производстве зубчатых колес.

Известен способ зубонарезания конических прямозубых колес двумя наклонно расположенными резцовыми головками (см. книгу Калашникова С.Н., Калашникова А.С. «Зубчатые колеса и их изготовление», М.: Машиностроение, http://1983.-c.206, рис.120).

Зубообработку данным способом осуществляют по методу обката заготовки, установленной и закрепленной на оправке шпинделя зуборезного станка, двумя спаренными резцовыми головками, от которых симметрично наклонены к начальной прямой под углом 20°. Наклонное положение резцовых головок при круговом их смещении в пределах половины окружного шага расположения резцов позволяет резцам одной головки входить в межрезцовый промежуток другой головки.

При синхронном вращении резцовых головок заготовку перемещают в тангенциальном направлении при согласованных вращательном и поступательном движениях, в результате чего вырезается одна впадина в заготовке, и далее следует ее поворот на один зуб и реверсирование движений обката для формирования следующей впадины и возврата ее в исходное положение.

Продольная (бочкообразная) модификация зубьев обеспечивается за счет выполнения резцов дисковых резцовых головок с поднутрением режущих кромок. В процессе резания резцы образуют коническую поверхность, благодаря чему снимают металл на концах зуба больше, чем в середине. Величина бочкообразности определяется углом поднутрения режущих кромок.

Основным недостатком этого способа нарезания продольно модифицированных зубьев конических колес является ограничение величины бочкообразности из-за возникающих погрешностей профиля зубьев в связи с нарушением условия формообразования эвольвентного профиля. Такое ограничение значительно сужает технологические и эксплуатационные возможности зубчатых колес.

Наиболее близким по технической сущности (прототипом) является способ нарезания зубчатых колес с модифицированной формой зубьев (см. патент РФ №2347650, МПК7 B23F 5/20, Бюл №6, 2009 г.).

При зубообработке этим способом заготовку устанавливают и закрепляют на рабочей оправке, а резцовые головки наклоняют к начальной прямой под одинаковым углом. При этом режущие кромки резцов образуют в среднем сечении зубчатого венца обрабатываемого колеса исходный контур производящей рейки со стандартным углом профиля. Затем заготовке сообщают вращательное движение с одновременной подачей обката и вырезают впадину зубчатого венца с последующим делением заготовки на зуб и реверсированием ее обката для возврата в исходное положение. Для расширения технологических и эксплуатационных возможностей нарезаемых зубчатых колес резцовые головки наклоняют под углом наклона их осей от 20° до 55° для обеспечения гиперболического характера линии зуба.

Существенным недостатком этого способа зубонарезания являются узкие технологические и эксплуатационные возможности, связанные с ограничением диапазона обрабатываемых зубчатых колес в пределах наклона осей резцовых головок от 20° до 55°, обеспечивающего гиперболический характер линии зуба.

Задачей предлагаемого изобретения является расширение технологических и эксплуатационных возможностей зубчатых колес с криволинейной формой зубьев, позволяющих осуществить их сопряжение с колесами, нарезанными различными способами, даже с зубчатыми венцами с вогнутой формой зубьев.

Решение поставленной задачи обеспечивается в способе нарезания зубчатых колес с криволинейной формой зубьев, при котором заготовку устанавливают и закрепляют на рабочей оправке, резцовые головки наклоняют к начальной прямой под одинаковым углом, при котором режущие кромки резцов образуют в среднем сечении зубчатого венца обрабатываемого колеса исходный контур производящей рейки со стандартным углом профиля, сообщают заготовке вращательное движение с одновременной подачей обката, вырезают впадину зубчатого венца с последующим делением заготовки на зуб и реверсированием ее обката для возврата в исходное положение, причем оси резцовых головок наклоняют под углом в пределах от 55° до 90° для обеспечения эллиптического характера линии зуба.

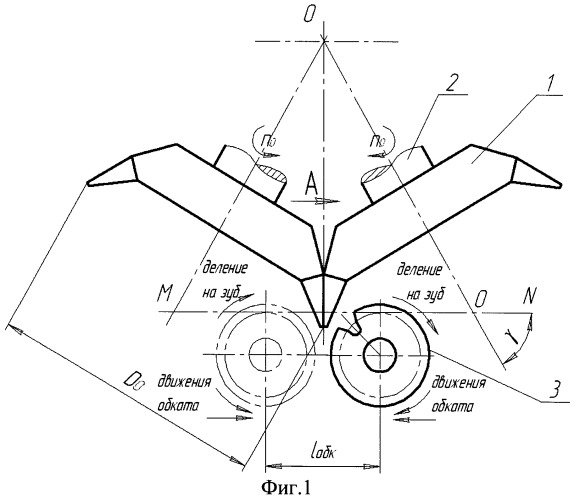

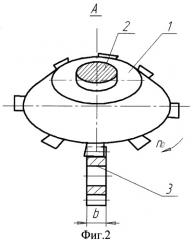

Сущность предлагаемого изобретения поясняется чертежом, где на фиг.1 представлена схема взаимного расположения заготовки относительно инструмента; на фиг.2 - установка заготовки в осевой плоскости резцовых головок.

Для осуществления предложенного способа используется режущий инструмент, представляющий собой две спаренные между собой резцовые головки 1, установленные на наклонно расположенных инструментальных оправках 2. Середина обрабатываемого зубчатого венца 3 совмещена с осевой плоскостью резцовых головок 1.

Режущие кромки резцов образуют в среднем сечении зубчатого венца обрабатываемого колеса исходный контур производящей рейки со стандартным углом профиля. Такая установка заготовки при отсутствии продольной подачи вдоль ее оси обеспечивает симметричное расположение выпуклых криволинейных боковых поверхностей нарезаемых зубьев. Резцы обеих головок поочередно профилируют разноименные стороны одной и той же впадины обрабатываемой заготовки.

Способ нарезания зубчатых колес с криволинейной формой зубьев осуществляется следующим образом. Заготовку консольно устанавливают на рабочей оправке шпинделя зубообрабатывающего станка и закрепляют. После включения вращательного движения резцовых головок 1 на оправках 2 осуществляют подачу зубчатого венца заготовки 3 в тангенциальном направлении при согласованных поступательном и вращательном движениях для реализации ее обката. В результате вырезается одна впадина зубчатого венца, после чего следует поворот заготовки на один круговой шаг, а движения обката реверсируются и заготовка возвращается в исходное положение. Далее цикл движения заготовки повторяется до тех пор, пока не будут нарезаны все зубья зубчатого колеса. Такое периодическое Z-кратное обкатывание заготовки осуществляется вдоль начальной прямой MN, к которой оси правой и левой головок наклонены под одинаковым углом γ.

В процессе вращения резцовых головок 1, установленных на инструментальных оправках 2 режущие кромки резцов описывают в пространстве конические поверхности, за счет чего зубья обрабатываемого зубчатого венца 3 выполняются с выпуклой криволинейной продольной формой. При этом одинаковые траектории движения резцов правой и левой головок обеспечивают идентичную продольную форму разноименных боковых поверхностей нарезаемых зубьев.

Необходимым условием решения поставленной задачи является выбор угла γ наклона осей резцовых головок 1 в диапазоне формирования эллиптического характера линии зуба, гарантирующем наилучшие возможности обеспечения правильного сопряжения боковых рабочих поверхностей зубьев колес цилиндрической передачи.

Это подтверждается следующим анализом характера линии зуба при различных значениях угла γ.

При значении угла γ=20° имеем линию зуба в виде прямой, а при значениях γ<20° образуются вогнутые боковые поверхности зубьев, при сопряжении которых в цилиндрической передаче возникает кромочный контакт, что недопустимо. При значениях γ в диапазоне свыше 20° до 55° имеем гиперболический характер линии зуба, а при γ=55° - параболический, который можно рассматривать только как теоретически возможный. При значениях от 55° до 90° имеем эллиптический характер линии зуба. Предварительный характер возможности использования зубчатых колес с такой линией зуба показывает перспективность расширения технологических и эксплуатационных преимуществ цилиндрических колес с криволинейной формой зубьев.

Такой анализ характера линии зуба подтверждает правильность выбора диапазона угла наклона у осей резцовых головок.

Предлагаемый способ нарезания зубчатых колес с криволинейной формой зубьев позволяет расширить технологические возможности таких колес путем исключения возможности появления кромочного контакта, вследствие различных перекосов осей валов, на которых монтируются зубчатые передачи, а также перекосов самих зубчатых колес, установленных на этих валах.

В настоящее время для избежания указанных перекосов преднамеренно идут на завышение требований к точностным параметрам как валов, так и самих зубчатых колес, что связано с определенными дополнительными затратами средств и времени.

Наряду с этим, предлагаемый способ нарезания зубчатых колес с криволинейной формой зубьев может быть эффективно использован в перспективных зубчатых передачах, в которых сопрягаются зубья с бочкообразной эллиптической и вогнутой формой рабочих поверхностей. Это открывает возможности управления таким важным параметром качества зацепления зубчатых колес, как пятно контакта при сопряжении боковых поверхностей зубьев, оказывающим существенное влияние на шумовую характеристику работы зубчатой передачи.

Способ нарезания зубчатых колес с криволинейной формой зубьев, включающий установку заготовки и ее закрепление на рабочей оправке, причем резцовые головки наклоняют к начальной прямой под одинаковым углом, при котором режущие кромки резцов образуют в среднем сечении зубчатого венца обрабатываемого колеса исходный контур производящей рейки со стандартным углом профиля, сообщают заготовке вращательное движение с одновременной подачей обката, вырезают впадину зубчатого венца с последующим делением заготовки на зуб и реверсированием ее обката для возврата в исходное положение, отличающийся тем, что для образования эллиптического характера линии зуба оси резцовых головок наклоняют под углом в пределах от 55° до 90°.