Устройство и способ непрерывного формирования протяженного элемента, изготовленного из пенопласта, установка, содержащая указанное устройство, и конструктивный элемент, изготовленный из пенопласта

Иллюстрации

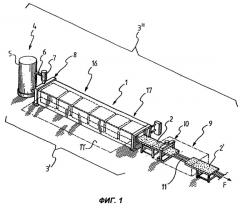

Показать всеИзобретение относится к области непрерывного формирования непрерывного элемента, в частности, к аппарату и способу непрерывного формирования непрерывного элемента из пенопласта. Аппарат содержит секцию загрузки массы несвязанных гранул, изготовленных из вспениваемого пластика, секцию выпекания непрерывного элемента из пенопласта, секцию стабилизации непрерывного элемента из пенопласта, формующий туннель, проходящий по длине секций выпекания и стабилизации и образованный между парой боковых стенок и парой газопроницаемых конвейерных лент, соответственно нижней и верхней, которые поддерживаются соответственно нижней и верхней направляющими. Одна часть по меньшей мере одной из направляющих газопроницаемых конвейерных лент, расположенная в секции выпекания, выполнена с возможностью наклона относительно продольной средней плоскости формующего туннеля для изменения его высоты в продольном направлении. Использование изобретения обеспечивает получение компактной структуры, имеющей однородную плотность и однородный и низкий коэффициент теплопроводности. 4 н. и 57 з.п. ф-лы, 14 ил.

Реферат

Область техники

В своем широком аспекте изобретение относится к устройству (аппарату) и к способу непрерывного формирования непрерывного элемента из пенопласта.

Изобретение относится также к установке для непрерывного изготовления непрерывного элемента из пенопласта, содержащей указанное формирующее устройство (формирующий аппарат), а также к строительному элементу из пенопласта, получаемому из вышеупомянутого непрерывного элемента и обладающему специфическими характеристиками поверхности.

В предпочтительном варианте непрерывный элемент и строительный элемент из пенопласта, который может быть получен из непрерывного элемента, имеют форму бруса, предпочтительно из пенополистирола, используемого предпочтительно, хотя и неисключительно, в качестве тепло- и звукоизоляционных элементов, особенно при формировании изолирующего слоя типа так называемой "изолирующей рубашки" в процессе возведения стен.

Далее в описании и прилагаемой формуле изобретения термин "пенопласт" используется для обозначения синтетического материала, образованного вспененными гранулами, приваренными одна к другой и образующими структуру с закрытыми порами. Данный материал получают посредством вспенивания и сваривания одна с другой гранул при воздействии теплом и давлением на массу несвязанных гранул, изготовленных из вспениваемого пластика.

Далее в описании и формуле изобретения вышеупомянутая операция вспенивания и сваривания одна с другой гранул из вспениваемого пластика будет также для краткости именоваться выпеканием.

Далее в описании и формуле изобретения термин "гранулы из вспениваемого пластика" используется для обозначения гранулированного синтетического материала, содержащего заданное количество подходящего вспенивающего агента. Указанным синтетическим материалом может являться полистирол, полиэтилен, полипропилен, полиэстер, полиамид или их сополимеры, тогда как вспенивающим агентом может быть, например, пентан (если гранулы состоят из полистирола).

Далее в описании и формуле изобретения термины "непрерывный элемент из пенопласта" и "непрерывный брус из пенопласта" используются для обозначения вытянутого в длину элемента (имеющего форму бруса) из пенопласта, например из пенополистирола, изготовленного в виде интегрального, цельного элемента без каких-либо соединений или разрывов и имеющего неопределенную длину в момент выхода из аппарата, на котором он был изготовлен.

В завершение, термин "строительный элемент из пенопласта" используется в описании и формуле для обозначения вытянутого в длину (удлиненного) элемента из пенопласта, имеющего определенные (заданные) длину и ширину и получаемого из упомянутого непрерывного элемента.

Уровень техники

Как известно, в строительной промышленности уже давно обычной практикой стало использование строительных элементов из пенопласта, предпочтительно из пенополистирола, в форме плит (панелей) или удлиненных элементов, имеющих нужные размеры и форму и применяемых для тепло- и звукоизоляции.

В соответствии с наиболее широко используемой известной технологией плиты этого типа для тепло- и звукоизоляции изготавливают дискретным методом, путем разделения на части заданной толщины полуфабриката ("блока"), имеющего, по существу, форму параллелепипеда. Такой блок изготавливается на формующих аппаратах дискретного типа ("установках формования блоков"), в которых используются блок-формы, имеющие профиль, соответствующий профилю формуемого блока.

В каждом цикле формования в блок-форму загружают дозированное количество предварительно вспененных гранул из вспениваемого пластика и подвергают их выпеканию под действием тепла и давления с формированием в результате блока требуемых размеров и формы.

По завершении операции формования и следующей за ней операции стабилизации блок-форму открывают и удаляют из нее полученный описанным методам блок для его последующей разрезки на плиты (листы), имеющие желательную толщину.

Блок-форма после удаления блока готова к приему новых гранул и к началу нового цикла изготовления.

Хотя подобные установки дискретного (периодического) типа, в основном, отвечают своему назначению, они обладают некоторыми недостатками, которые необходимо преодолеть.

Первый недостаток связан с тем, что блоки, формируемые установками описанного типа, часто имеют в различных своих зонах неоднородные характеристики по плотности и неоднородный коэффициент теплопроводности.

Такая неоднородность характеристик оказывает негативное влияние на тепло- и звукоизоляционные характеристики плит, полученных из блоков.

Этот недостаток обусловлен, в основном, неудовлетворительным смешиванием загружаемых в блок-форму предварительно вспененных гранул, которые часто имеют различную плотность (обусловленную, в свою очередь, различной степенью предварительного вспенивания) и, как следствие, имеют тенденцию к образованию слоистой структуры, приводящей к наличию в готовом блоке зон с различными плотностями и с различными коэффициентами теплопроводности.

Второй недостаток обусловлен тем, что блоки, изготовляемые описанным способом, часто имеют нежелательный поверхностный слой с более высокой плотностью (так называемую "корку"), который не позволяет обеспечить требуемую адгезию к штукатурке и который необходимо удалять до начала операции по укладке плит на объекте.

Очевидно, что такая процедура является трудоемкой и приводит к значительным потерям материала и времени, ухудшающим эффективность производственного цикла.

Третий недостаток связан с тем, что управление операциями по изготовлению блоков на установках периодического действия требует значительных человеческих ресурсов, а это оказывает отрицательное влияние на стоимость каждой единицы конечного продукта.

Кроме того, вышеперечисленные недостатки дополнительно усиливаются, когда строительный элемент из пенопласта включает в себя элементы металлической арматуры, которые подлежат резке до операции формования и которые должны вручную загружаться в блок-форму при соответствующем усложнении операций формования и при увеличении риска появления в сформованном данным способом блоке зон с неоднородными характеристиками.

Раскрытие изобретения

Таким образом, техническая задача, на решение которой направлено изобретение, состоит в создании аппарата для непрерывного формирования непрерывного элемента из пенопласта, способного преодолеть, по меньшей мере частично, рассмотренные недостатки.

В своем первом аспекте изобретение относится к аппарату для непрерывного формирования непрерывного элемента из пенопласта, раскрытому в п.1 прилагаемой формулы.

Более конкретно, аппарат для непрерывного формирования непрерывного элемента из пенопласта согласно изобретению содержит:

a) секцию загрузки массы несвязанных гранул, изготовленных из вспениваемого пластика;

b) секцию выпекания непрерывного элемента из пенопласта, следующую за секцией загрузки;

c) секцию стабилизации непрерывного элемента из пенопласта, следующую за секцией выпекания;

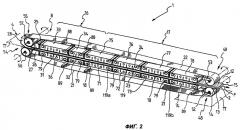

d) формующий туннель, проходящий по длине секций выпекания и стабилизации и образованный парой боковых стенок, а также нижней и верхней газопроницаемыми конвейерными лентами, которые поддерживаются соответственно нижней и верхней направляющими.

При этом, по меньшей мере, одна из направляющих газопроницаемых конвейерных лент содержит, по меньшей мере, одну часть, расположенную в секции выпекания и выполненную с возможностью наклона относительно горизонтальной плоскости, проходящей через продольную ось формующего туннеля (далее - продольной средней плоскости), для изменения его высоты в продольном направлении.

Данная комбинация частей придает аппарату по изобретению полезную возможность настройки оптимального режима вспенивания и сваривания гранул в секции выпекания.

Часть, по меньшей мере, одной из направляющих газопроницаемых конвейерных лент, выполненная с возможностью наклона, позволяет практически обеспечить изменение высоты туннеля в секции выпекания в продольном направлении, т.е. варьировать проходное сечение формующего туннеля в зоне, где происходит выпекание гранул из вспениваемого пластика. Это, в свою очередь, позволяет обеспечить оптимальным образом настройку степени вспенивания гранул и их сваривания одна с другой, чтобы получить компактную структуру, имеющую желательную однородную плотность и желательный, однородный и низкий, коэффициент теплопроводности.

Непрерывно действующий формирующий аппарат по изобретению позволяет также упростить операции, связанные с управлением процессом изготовления непрерывного элемента из пенопласта, при уменьшении необходимых трудозатрат, что благотворно сказывается на стоимости каждой единицы продукции.

Наконец, указанный аппарат по изобретению имеет высокую функциональную гибкость и позволяет легко регулировать толщину непрерывного элемента из пенопласта, как это будет подробно описано далее.

Согласно предпочтительному варианту изобретения указанная, по меньшей мере, одна выполненная с возможностью наклона часть, по меньшей мере, одной направляющей позволяет обеспечить плавное (монотонное) уменьшение высоты формующего туннеля с постепенным повышением давления, воздействующего на непрерывный элемент из пенопласта, формуемый в процессе его движения по формующему туннелю. Данное формование происходит в зоне, где имеет место максимальное распорное усилие со стороны гранул, т.е. в зоне выпекания, в которой происходят полное вспенивание и сваривание гранул из вспениваемого пластика.

Указанное постепенное повышение давления, действующего на формуемый непрерывный элемент из пенопласта, предпочтительно обеспечивается механическим путем, посредством выполненной с возможностью наклона (наклоняемой) части, по меньшей мере, одной из направляющих конвейерных лент и в результате усилия реакции, развиваемого этой частью под действием вспениваемых гранул внутри формующего туннеля. При этом данное усилие плавно возрастает по мере уменьшения высоты туннеля в продольном направлении.

Постепенное повышение давления позволяет не только обеспечить однородные характеристики по плотности и однородный коэффициент теплопроводности, но также уменьшить - при тех же самых операционных условиях - количество вспенивающего агента (например пентана), необходимого для получения желательной конечной формы указанного элемента.

В данном предпочтительном варианте ослабление распорного усилия при вспенивании гранул (направленного изнутри элемента из пенопласта наружу) в связи с уменьшением количества используемого вспенивающего агента компенсируется более значительным усилием сжатия (соответствующим реакции направляющих конвейерных лент), направленным снаружи внутрь элемента из пенопласта, когда он движется по формующему туннелю.

Уменьшение расхода вспенивающего агента (количество которого в случае пентана можно сократить от 6-8% до 2-4% от общей массы гранул) позволяет, в свою очередь, ослабить экологическое воздействие операций формования в результате уменьшения количества данного агента, выпускаемого в окружающую среду (который нужно собрать и обработать), а также сократить затраты на сырьевой материал и, соответственно, производственные затраты в целом.

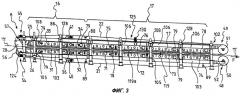

Согласно предпочтительному варианту изобретения указанная, по меньшей мере, одна наклоняемая часть, по меньшей мере, одной направляющей содержит, по меньшей мере, один коробчатый модуль, установленный с возможностью наклона в секции выпекания.

Данный, по меньшей мере, один коробчатый модуль позволяет придать направляющим газопроницаемых конвейерных лент в секции выпекания модульную структуру, упрощающую операции по изготовлению, транспортированию и сборке формирующего аппарата.

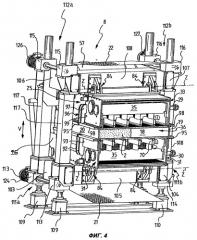

В предпочтительном варианте указанный, по меньшей мере, один коробчатый модуль секции выпекания выполнен с возможностью наклона как единое целое, а упомянутая выше наклоняемая часть образована его стенкой, взаимодействующей с одной из газопроницаемых конвейерных лент.

При таком выполнении может быть достигнуто желательное упрощение конструкции при сохранении также желательной модульности секции выпекания.

В рамках этого предпочтительного варианта изобретения представляется желательным, чтобы смещение свободного конца, по меньшей мере, одной из направляющих газопроницаемых конвейерных лент (например смещение свободного конца указанного коробчатого модуля) составляло от 0% до 50%, более предпочтительно от 0% до 25% толщины изготавливаемого элемента из пенопласта.

При этом максимальное значение данного смещения задает угол наклона наклоняемой части, по меньшей мере, одной из направляющих газопроницаемых конвейерных лент, предпочтительно составляющий 0-4°.

Согласно предпочтительному варианту изобретения формирующий аппарат содержит также блок введения текучей среды для горячего вспенивания гранул из вспениваемого пластика, установленный в секции выпекания.

Далее в описании и в прилагаемой формуле изобретения термином "текучая среда для горячего вспенивания" обозначается подходящая текучая среда, например пар или смесь пара и воздуха, с температурой (превосходящей, например, в случае полистирола 90°C), достаточной для того, чтобы вызвать вспенивание гранул из вспениваемого пластика.

Блок введения текучей среды для горячего вспенивания в типичном случае расположен внутри, по меньшей мере, одного коробчатого модуля, установленного в секции выпекания.

При таком выполнении аппарат по изобретению позволяет доставлять горячую текучую среду для вспенивания гранул из внутренней части коробчатого модуля после прохода сквозь газопроницаемую конвейерную ленту к зоне выпекания, образованной в части формующего туннеля, соответствующей секции выпекания.

В этой предпочтительной конфигурации газопроницаемая конвейерная лента осуществляет равномерное распределение текучей среды для горячего вспенивания, например пара, по всей зоне выпекания, внося тем самым существенный вклад 8 обеспечение однородного спекания гранул из вспениваемого пластика.

Согласно предпочтительному варианту изобретения, по меньшей мере, один коробчатый модуль секции выпекания содержит, по меньшей мере, две, предпочтительно смежные, части, герметично изолированные одна от другой. В каждой из этих частей имеется блок горячей текучей среды для вспенивания гранул из вспениваемого пластика.

При таком выполнении аппарат по изобретению обладает желательной способностью доставлять горячую текучую среду для вспенивания гранул из вспениваемого пластика в такие части коробчатого модуля под различными давлениями. Тем самым достигается оптимальная регулировка нагревания, вспенивания и последующего спекания гранул из вспениваемого пластика.

Согласно предпочтительному варианту изобретения, по меньшей мере, одна направляющая газопроницаемых конвейерных лент содержит, по меньшей мере, два конструктивно независимых коробчатых модуля, установленных в секции выпекания по длине формующего туннеля. При этом каждый из указанных модулей выполнен с возможностью наклона относительно продольной средней плоскости указанного туннеля для изменения высоты туннеля в продольном направлении.

При таком выполнении аппарат по изобретению обеспечивает желательную возможность свободно задавать изменение высоты формующего туннеля в продольном направлении. Например, в секции выпекания может быть образована первая зона с монотонно (плавно) увеличивающейся высотой, чтобы облегчить вспенивание гранул из вспениваемого пластика, и вторая зона с монотонно уменьшающейся высотой, чтобы способствовать оптимальному сжимающему усилию для сваривания гранул одна с другой.

В соответствии с особо предпочтительным вариантом изобретения каждая из верхней и нижней направляющих указанных лент содержит, по меньшей мере, пару конструктивно независимых коробчатых модулей, установленных в секции выпекания по длине формующего туннеля.

Такое построение с конструктивно независимыми коробчатыми модулями дополнительно повышает желательную модульность аппарата по изобретению, упрощая операции по изготовлению, транспортированию и сборке формирующего аппарата.

В рамках этого предпочтительного варианта изобретения предпочтительной и желательной является конфигурация, в которой, по меньшей мере, один из коробчатых модулей нижней направляющей и, по меньшей мере, один из коробчатых модулей верхней направляющей выполнены с возможностью наклона относительно продольной средней плоскости формующего туннеля для получения высоты туннеля, изменяющейся в продольном направлении.

Еще более предпочтительно для получения высоты туннеля, изменяющейся в продольном направлении, выполнить оба коробчатых модуля нижней направляющей и оба коробчатых модуля верхней направляющей с возможностью наклона относительно продольной средней плоскости формующего туннеля.

При таком выполнении аппарат по изобретению способен очень гибко регулировать поперечное сечение формующего туннеля, например, образуя в секции выпекания две упомянутые зоны: первую с увеличивающейся высотой, а вторую - с уменьшающейся высотой.

Еще более предпочтительно, чтобы коробчатые модули нижней и верхней направляющих газопроницаемых конвейерных лент, установленные в секции выпекания, были расположены симметрично относительно продольной средней плоскости формующего туннеля.

Такая симметричная конфигурация позволяет эффективно, симметричным образом, настраивать изменение высоты в продольном направлении или, другими словами, поперечного сечения формующего туннеля, чтобы обеспечить желательную однородность характеристик по всему объему формуемого непрерывного элемента из пенопласта.

Симметричная конфигурация коробчатых модулей особенно полезна, когда непрерывные элементы имеют толщину более 10-15 см, поскольку становится возможным получить весьма однородные характеристики по их толщине.

В рамках предпочтительного варианта, в котором направляющие указанных лент содержат один или более коробчатых модулей, представляется предпочтительным и желательным снабдить коробчатый модуль (коробчатые модули) одним или более отверстиями, сообщающимися с трубой или иным выходом системы выведения горячей текучей среды для вспенивания гранул из вспениваемого пластика.

В этом случае обеспечивается полезная возможность отводить из коробчатого модуля (коробчатых модулей) воздух и, возможно, часть текучей среды для горячего вспенивания, чтобы регулировать желательным образом условия выпекания.

В рамках предпочтительного варианта, в котором направляющие указанных лент содержат конструктивно независимые коробчатые модули, данные модули, установленные в секции выпекания, предпочтительно содержат, по меньшей мере, один опорный блок для поддерживания газопроницаемой конвейерной ленты, установленный, по меньшей мере, на одном конце указанных модулей (предпочтительно два таких блока на противолежащих концах коробчатых модулей).

При таком выполнении аппарат по изобретению позволяет поддерживать конструктивную непрерывность направляющих газопроницаемых конвейерных лент между смежными коробчатыми модулями. Тем самым обеспечивается эффективная опора для данных лент и предотвращается опасность их изгибания под действием распорных усилий, возникающих в секции выпекания при вспенивании гранул из вспениваемого пластика.

В рамках этого предпочтительного варианта желательно, чтобы все коробчатые модули указанных направляющих были снабжены, по меньшей мере, одним опорным блоком (предпочтительно двумя опорными блоками, расположенными на противолежащих концах коробчатого модуля), чтобы обеспечить эффективную опору для указанных лент, по существу, по всей длине формующего туннеля.

Согласно предпочтительному варианту изобретения указанный, по меньшей мере, один коробчатый модуль выполнен с возможностью наклона относительно продольной средней плоскости формующего туннеля посредством устройства угловой настройки, взаимодействующего с концом указанного, по меньшей мере, одного коробчатого модуля.

При таком выполнении аппарат по изобретению обеспечивает желательную возможность удобным образом настраивать высоту формующего туннеля в продольном направлении в периоды бездействия или обслуживания аппарата или во время осуществления операций формирования элемента из пенопласта.

В предпочтительном варианте аппарат по изобретению содержит устройство угловой настройки, взаимодействующее с обращенными друг к другу концами коробчатых модулей, установленных в секции выпекания.

При таком выполнении аппарат по изобретению позволяет эффективно, очень гибким образом настраивать изменение высоты формующего туннеля в продольном направлении в пределах секции выпекания (т.е. в секции, требующей такого изменения), делая эту высоту увеличивающейся или уменьшающейся в зависимости от конкретных функциональных конфигураций аппарата, зависящих от требований к продукции и/или технологических требований, как это будет пояснено далее.

В особо эффективном предпочтительном варианте устройство угловой настройки коробчатого модуля (коробчатых модулей) выполнено с возможностью изменять угол наклона коробчатого модуля (коробчатых модулей) в процессе формирования элемента из пенопласта.

С этой целью устройство угловой настройки желательно снабдить подходящим датчиком (например тензометрическим), способным детектировать распорные усилия, возникающие в секции выпекания при вспенивании гранул из вспениваемого пластика, и управлять приводными устройствами для перемещения по вертикали конца коробчатого модуля (коробчатых модулей), например с использованием подходящего алгоритма управления. Это позволит настраивать угловые положения коробчатого модуля (коробчатых модулей) в зависимости от детектированных распорных усилий.

При таком выполнении обеспечивается полезная возможность автоматически варьировать конфигурацию секции выпекания, чтобы оптимизировать условия выпекания и формования непрерывного элемента из пенопласта.

Согласно предпочтительному варианту изобретения секция загрузки формирующего аппарата содержит верхний и нижний коробчатые модули, образующие загрузочную зону для гранул из вспениваемого пластика, и устройство подачи гранул, расположенное перед загрузочной зоной.

При таком выполнении аппарат по изобретению позволяет равномерно распределить гранулы из вспениваемого пластика по всему поперечному сечению загрузочной зоны и следующего за ней формующего туннеля.

Желательно функционально связать, по меньшей мере, один, а более предпочтительно оба указанных коробчатых модуля секции загрузки с системой вакуумирования, способной обеспечить вакуум в загрузочной зоне.

В этом случае аппарат по изобретению позволяет предельно ослабить возможное явление расслоения предвспененных гранул, поступающих из устройства подачи, расположенного перед загрузочной зоной, и часто имеющих различные плотности, и дополнительно улучшить равномерность распределения гранул из вспениваемого пластика по всему поперечному сечению загрузочной зоны и следующего за ней формующего туннеля.

В предпочтительном варианте каждая из верхней и нижней направляющих газопроницаемых конвейерных лент содержит, по меньшей мере, один коробчатый модуль, установленный в секции стабилизации.

В рамках этого предпочтительного варианта, по меньшей мере, один из указанных коробчатых модулей (более предпочтительно оба таких модуля) функционально связан (функционально связаны) с системой вакуумирования, способной обеспечить вакуум, по меньшей мере, в одной части формующего туннеля, проходящей по длине секции стабилизации.

Далее в описании и в формуле изобретения указанная часть формующего туннеля, проходящая по длине секции стабилизации, будет именоваться "зоной стабилизации".

При таком выполнении аппарат по изобретению обеспечивает возможность быстрого и эффективного охлаждения непрерывного элемента из пенопласта, сформованного в секции выпекания, с эффективной стабилизацией его профиля, по существу, предотвращающей образование поверхностной "корки" благодаря равномерному охлаждению всей выпеченной массы пенопласта. В результате обеспечения заданной степени вакуумирования в зоне стабилизации, образованной в формующем туннеле, становится практически возможным обеспечить эффективный теплоотвод, а также выведение остаточной горячей текучей среды, начиная с внутренних областей выпеченной массы вспененного пенопласта. Тем самым предотвращается возможность более быстрого охлаждения поверхностных зон, которое рассматривается как ответственное за образование упомянутой "корки".

В рамках этого предпочтительного варианта коробчатый модуль (коробчатые модули), функционально связанный (связанные) с системой вакуумирования, способной обеспечить вакуум, по меньшей мере, в одной части зоны стабилизации, образованной в формующем туннеле, можно расположить непосредственно за секцией выпекания или на заданном расстоянии от нее.

В последнем случае каждая из верхней и нижней направляющих газопроницаемых конвейерных лент предпочтительно содержит, по меньшей мере, два конструктивно независимых коробчатых модуля, установленных в секции стабилизации по длине формующего туннеля, причем только второй из них функционально связан с системой вакуумирования.

Таким образом, в этом предпочтительном варианте в зоне стабилизации образована первая зона для стабилизации формы непрерывного элемента из пенопласта, в которой элемент, сформованный в зоне выпекания, не подвергается ни нагреву, ни охлаждению (за исключением неизбежной теплопередачи в окружающую среду), и вторая зона для реального охлаждения, в которой непрерывный элемент из пенопласта охлаждают путем удаления текучей среды, как это описано выше.

В другом предпочтительном варианте изобретения каждая из верхней и нижней направляющих газопроницаемых конвейерных лент содержит, по меньшей мере, один коробчатый модуль, установленный в секции стабилизации и функционально связанный с системой подачи отделяющей текучей среды, пригодной для отделения непрерывного элемента из пенопласта от указанных лент.

Указанная отделяющая текучая среда предпочтительно является сжатым воздухом, поступающим от известной системы подачи, например от емкости со сжатым воздухом или от распределительной сети сжатого воздуха, или от системы, содержащей один или более вентиляторов.

При таком выполнении аппарат по изобретению эффективно способствует отделению непрерывного элемента из пенопласта от указанных лент с одновременным уменьшением тягового усилия, которое должно быть приложено к элементу из пенопласта со стороны данных лент, чтобы облегчить его перемещение.

В особо предпочтительном варианте изобретения каждая из верхней и нижней направляющих газопроницаемых конвейерных лент содержит, по меньшей мере, два конструктивно независимых коробчатых модуля, установленных в секции стабилизации по длине формующего туннеля.

В рамках этого предпочтительного варианта, по меньшей мере, один из коробчатых модулей направляющих функционально связан с системой вакуумирования, способной поддерживать вакуумированной, по меньшей мере, одну часть формующего туннеля, проходящего по длине секции стабилизации. Одновременно, по меньшей мере, другой из указанных коробчатых модулей функционально связан с системой подачи отделяющей текучей среды, пригодной для отделения непрерывного элемента из пенопласта от указанных лент.

Коробчатый модуль (коробчатые модули), функционально связанный (связанные) с системой подачи отделяющей текучей среды, желательно следует (следуют) за коробчатым модулем (коробчатыми модулями), функционально связанным (связанными) с системой вакуумирования, чтобы обеспечить охлаждение и стабилизацию формы элемента из пенопласта до осуществления шагов, способствующих его отделению от газопроницаемых конвейерных лент.

В рамках этого предпочтительного варианта каждая из верхней и нижней направляющих газопроницаемых конвейерных лент может дополнительно содержать, по меньшей мере, третий коробчатый модуль, конструктивно независимый от других модулей и не связанный ни с какими источниками текучих сред, который предпочтительно расположен перед коробчатым модулем, функционально связанным с системой вакуумирования.

В результате, подобно тому, как это было описано выше, в зоне стабилизации будут образованы первая зона для стабилизации формы непрерывного элемента из пенопласта, в которой элемент, сформованный в зоне выпекания, не подвергается ни нагреву, ни охлаждению (за исключением неизбежной теплопередачи в окружающую среду), и вторая зона для реального охлаждения, а также третья зона для отделения непрерывного элемента из пенопласта.

Подобно тому, как это было описано выше применительно к зоне выпекания, предпочтительное разделение секции стабилизации на зоны для различной обработки непрерывного элемента из пенопласта может быть обеспечено конструкцией верхней и нижней направляющих газопроницаемых конвейерных лент, содержащих по одному коробчатому модулю, имеющему требуемое количество последовательно расположенных частей, герметично изолированных одна от другой.

Такая конфигурация с единственным коробчатым модулем позволяет получить конструктивно простую секцию-стабилизации и одновременно реализовать упомянутые желательные технические эффекты, но ценой снижения гибкости аппарата и усложнения операций его изготовления, транспортирования и сборки.

Аналогично тому, как это было описано применительно к зоне выпекания, коробчатые модули верхней и нижней направляющих газопроницаемых конвейерных лент установлены в секции стабилизации предпочтительно симметрично относительно продольной средней плоскости формующего туннеля, чтобы обеспечить желательную симметрию и равномерность стабилизации элемента из пенопласта, сформованного в секции выпекания.

В предпочтительном варианте, по меньшей мере, одна из газопроницаемых конвейерных лент (предпочтительно обе) образована (образованы) гибким газопроницаемым элементом, предпочтительно сеткой из синтетического материала или тканью.

В этом случае газопроницаемые конвейерные ленты обладают достаточной гибкостью и одновременно позволяют придать поверхности непрерывного элемента из пенопласта желательные свойства, например сделать ее текстурированной, т.е. обеспечивающей возможность, в процессе установки на объекте, эффективной и прямой адгезии с другими поверхностными элементами, такими как слой штукатурки.

Согласно этому варианту изобретения подобная текстурированная поверхность непрерывного элемента из пенопласта образуется (как это будет пояснено далее) посредством частичного проникновения поверхностной части непрерывного элемента в перфорированные зоны газопроницаемых конвейерных лент.

Газопроницаемые конвейерные ленты согласно этому предпочтительному варианту способны также распределять текучие среды (текучую среду для горячего вспенивания и отделяющую текучую среду) равномерно по всей верхней и по всей нижней поверхностям непрерывного элемента из пенопласта и обеспечивать столь же равномерное охлаждение данного элемента путем выведения из него текучей среды для горячего вспенивания гранул из вспениваемого пластика, а также выведение возможных конденсатов.

Чтобы оптимизировать поверхностные свойства непрерывного элемента из пенопласта, а также однородность распределения/выведения технологических текучих сред, газопроницаемый упругий элемент, образованный, например, упомянутой сеткой из синтетического материала или тканью, предпочтительно имеет перфорированные зоны, составляющие от 8% до 20% общей площади ее поверхности и равномерно распределенные по всей поверхности указанных лент.

В предпочтительном варианте газопроницаемые конвейерные ленты сконфигурированы в виде замкнутых бесшовных петель, чтобы придать поверхности непрерывного элемента из пенопласта однородность, т.е. отсутствие углублений и впадин, которые могут ухудшить однородность указанного элемента.

В предпочтительном варианте газопроницаемые конвейерные ленты приводятся в движение в формующем туннеле соответствующими тяговыми группами, установленными на свободном конце секции стабилизации.

Каждая из тяговых групп предпочтительно содержит, по меньшей мере, один приводной барабан, хорошо известный специалистам в данной области.

В предпочтительном варианте тяговые группы содержат, по меньшей мере, одно натяжное устройство и/или, по меньшей мере, одно устройство центрирования конвейерной ленты.

В этом случае аппарат по изобретению позволяет обеспечить нужное натяжение газопроницаемых конвейерных лент и гарантировать отсутствие их поперечных смещений в процессе транспортирования непрерывного элемента из пенопласта по длине формующего туннеля, которые могли бы затруднить последующие операции резки непрерывного элемента.

В предпочтительном варианте аппарат по изобретению дополнительно содержит пару трансмиссионных групп, установленных на свободном конце секции загрузки гранул из вспениваемого пластика.

Эти трансмиссионные группы содержат холостые ролики, установленные в аппарате и способствующие обеспечению равномерного движения и однородного натяжения газопроницаемых конвейерных лент.

В особо предпочтительном варианте каждая из верхней и нижней направляющих газопроницаемых конвейерных лент содержит, по меньшей мере, один коробчатый модуль, установленный в секции загрузки, по меньшей мере, один коробчатый модуль, установленный в секции выпекания, и, по меньшей мере, один коробчатый модуль, установленный в секции стабилизации.

В данном варианте аппарат по изобретению имеет модульную конфигурацию его конструкции в целом, которая оптимальным образом реализует преимущества, свойственные подобной конфигурации (функциональную гибкость, упрощение операций изготовления, транспортирования и сборки).

Согласно предпочтительному варианту изобретения аппарат дополнительно содержит, по меньшей мере, одно позиционирующее устройство, выполненное с возможностью регулируемого позиционирования, по меньшей мере, одной из направляющих газопроницаемых конвейерных лент в направлении к противоположной направляющей или от нее для настройки высоты формующего туннеля.

В этом случае аппарат по изобретению обеспечивает желательную возможность очень легко регулировать высоту формующего туннеля в целом, даже без настройки его высоты в продольном направлении, путем воздействия на ту часть, которая легко доступна снаружи аппарата во время периодов его бездействия или обслуживания.

Данное позиционирующее устройство предпочтительно содержит, по меньшей мере, один механический домкрат, снабженный соответствующим механическим приводом.

В предпочтительном варианте, в котором одна или более секций аппарата содержат один или более конструктивно независимых коробчатых модулей, аппарат может содержать множество механических домкратов с независимыми приводами или, альтернативно, кинематически связанных друг с другом посредством вала, приводимого во вращение соответствующим двигателем.

В этом случае можно эффективно обеспечить параллельность каждой из направляющих (состоящей из одного или более конструктивно независимых коробчатых модулей), образующих верхнюю и нижнюю стенки формующего туннеля, перед которыми находятся газопроницаемые конвейерные ленты.

Согласно предпочтительному варианту изобретения каждая из верхней и нижней направляющих указанных лент содержит транспортирующую группу соответственно для нижней конвейерной л