Способ изготовления трубчатых изделий из полимерных композиционных материалов

Иллюстрации

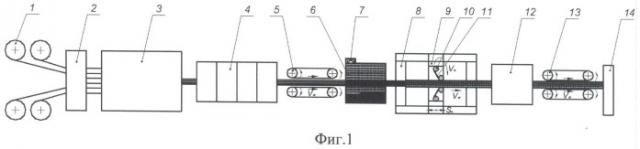

Показать всеИзобретение относится к способам изготовления трубчатых изделий из полимерных композиционных материалов методами протягивания и намотки и может быть использовано для получения термостабильных композитных труб для машиностроительной, авиационной, судостроительной, нефтегазовой и строительной отраслей промышленности. Способ осуществляется следующим образом. Армирующие волокна сматываются со шпулярника 1 и пропускаются через пропиточную ванну 2. В качестве полимерной композиции используется смесь эпоксидиановой смолы ЭД-20 с аминным отвердителем. Армирующими материалами являются стеклянные, углеродные и органические волокна. Пропитку ведут при температуре 30-40°C. Далее пропитанные полимером волокна пропускаются через преформовочное устройство 3 и профилирующую фильеру 4, в которой приобретают форму изделия. Температура нагрева профилирующей фильеры 230°C. Скорость протяжки 0,05-0,1 м/мин. Для изготовления трубы используется профилирующая фильера с установленным внутри цилиндрическим дорном. Из профилирующей фильеры 4 заготовка вытягивается тянущим устройством 5 и подается в устройство 6 нанесения металлизированного слоя. Устройство 6 представляет собой металлический корпус, на 0,2-0,3 объема заполненный мелкодисперсным медным или алюминиевым порошком. В верхней части устройства 6 установлен осевой вентилятор 7, создающий вихревой поток порошка и поддерживающий его во взвешенном состоянии. Скорость воздушного потока от осевого вентилятора 7 составляет 0,5-1,0 м/сек. Металлический порошок в турбулентном состоянии оседает на поверхность заготовки и удерживается на ней электростатическими силами. Толщина термического слоя соизмерима с размером фракции металлического порошка - 0,1-0,45 мм. Далее обработанная заготовка поступает в устройство 8 намотки, в котором с помощью вертлюга 9 со шпулей 10 на ее поверхность наматывается ленточный препрег 11. Скорость вращения вертлюга 9 составляет 0,1-30 об/мин, скорость осевого перемещения согласуется со скоростью протяжки. После намотки изделие поступает в термокамеру 12 для окончательного отверждения. Из термокамеры 12 изделие подается вторым тянущим устройством 13 в отрезное устройство 14, в котором разрезается на элементы заданной длины. При реализации изобретения обеспечивается возможность непрерывного изготовления термостабильных трубчатых изделий из полимерных композиционных материалов. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способам изготовления трубчатых изделий из полимерных композиционных материалов (ПКМ) методами протягивания и намотки и может быть использовано для получения термостабильных композитных труб для машиностроительной, авиационной, судостроительной, нефтегазовой и строительной отраслей промышленности.

Композитные трубы в настоящее время приходят на смену металлическим и пластмассовым трубам. Географическое положение Российской Федерации в северной части Евразии обуславливает размещение на ее территории 5-ти зон условий по климатическим факторам. Средние температуры января по разным регионам колеблются от +6 до -50°С, июля от +1 до +25°С. К климатическим факторам добавляются ежедневные суточные колебания температуры воздуха. Для сферы коммунального хозяйства РФ не годятся трубы из традиционных материалов, поскольку они недолговечны из-за разрушительного воздействия климатических факторов. Подавляющее большинство композитных труб относится к многослойным изделиям. В соответствии с предлагаемым способом один из слоев трубы (термический слой) предназначен для выравнивания неравномерности температурных деформаций. Материал термического слоя, выполненный из медного или алюминиевого порошка, обладает высокой теплопроводностью и сравнительно небольшой стоимостью. Толщина термического слоя, приблизительно равная размеру фракции мелкодисперсного порошка, не оказывает существенного влияния на массу изделия. Исходя из особенностей технологии непрерывного формообразования ПКМ, термический слой наносится на длинномерную трубчатую заготовку, полученную пултрузией, и на следующем этапе покрывается армирующим наполнителем в виде ленточного препрега с помощью намоточного модуля.

Из уровня техники известен способ изготовления профильных изделий из полимерных композиционных материалов, включающий съем армирующего материала со шпулярника, пропитку его в ванне со связующим, отжим, формирование пакета и его отверждение в обогреваемой формующей фильере, при этом перед входом в обогреваемую формующую фильеру сформированный пакет пропитанного связующим армирующего материала оплетают в непрерывном режиме с введением в зону переплетения пропитанного связующим армирующего материала с нулевым углом наклона. Формирование пакета осуществляют многостадийно с последовательным нанесением слоев армирующего материала, при этом оплеточные слои второго и каждого последующего слоя армирующего материала накладывают на частично отвержденную поверхность заготовки, полученной на предыдущей стадии. При формовании полых изделий на начальной стадии формования пакета внутрь него вводят неподвижный дорн. Вариантом этого является способ, когда на начальной стадии внутрь пакета вводят предварительно отформованную трубу, при этом непрерывность процесса осуществляют путем подачи в зону плетения очередной идентичной трубы, соединенной с предыдущей встык, а в качестве клея используется связующее, выдавливаемое из пакета. Оплетенный армирующим материалом пакет пропитывают в обогреваемом роликовом пропиточном устройстве при температуре не ниже 30°С. Вводимая внутрь пакета труба формуется в одно время с остальными операциями и располагается соосно с линией формирования (Патент РФ № 2133670, В21С 55/30,1996 г.).

Известный способ позволяет изготавливать стержни и трубы из ПКМ, работающие в сложнонапряженных условиях, а именно при сжатии, растяжении, изгибе и кручении. Недостатком способа является его сравнительно низкая производительность, поскольку он предусматривает многостадийное формирование и соединение пакетов пропитанного связующим армирующего материала. Кроме этого, известный способ не позволяет получать термостабильные изделия из полимерных композиционных материалов.

Наиболее близким техническим решением к предлагаемому изобретению является способ изготовления длинномерных профильных изделий из полимерных композиционных материалов, включающий формирование заготовки из непрерывных армирующих волокон, пропитку связующим, формование профиля путем протяжки через профилирующую фильеру с одновременным отверждением и спиральную навивку обмоточного материала. Навивку осуществляют одной или несколькими мононитями в противоположных направлениях перед входом в фильеру, а после прохождения через нее мононити удаляют (Патент РФ № 2009037, В21С 55/30, 1992 г.).

Известный способ позволяет изготавливать композитные арматуры со спиральным профилем, вдавленным в цилиндрическую поверхность. Получаемая композитная арматура имеет повышенные эксплуатационные характеристики за счет прочной связи между волокнами.

К недостаткам известного из уровня техники способа следует отнести невозможность получения термостабильных изделий из полимерных композиционных материалов.

Техническим результатом заявленного способа является обеспечение возможности распределения температуры нагрева и/или охлаждения изделия по его длине при эксплуатации.

Поставленный технический результат достигается посредством того, что в способе изготовления трубчатых изделий из полимерных композиционных материалов, включающем формирование заготовки из непрерывно подаваемых армирующих волокон, пропитку их связующим составом и последующее формообразование профиля заготовки посредством её протяжки через профилирующую фильеру, согласно изобретению после протяжки заготовки на её внешнюю поверхность дополнительно наносят металлизированный слой, состоящий из мелкодисперсного порошкообразного материала, после чего осуществляют намотку на обработанное изделие ленточного препрега.

Оптимально в качестве порошкообразного материала использовать медные и/или алюминиевые мелкодисперсные частицы.

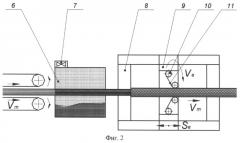

Сущность заявленного изобретения поясняется графическими материалами, где:

на фиг.1 изображена схема осуществления способа;

на фиг.2 - схема нанесения порошкообразного материала (укрупненно).

Способ изготовления трубчатых изделий из полимерных композиционных материалов осуществляется следующим образом.

Армирующие волокна сматываются с бобин шпулярника 1 и пропускаются через пропиточную ванну 2, где они пропитываются связующим составом (полимерной композицией). В качестве полимерной композиции используется эпоксидиановая смола ЭД-20 в смеси с аминным отвердителем. Армирующими материалами являются стеклянные или органические волокна. Пропитку ведут при температуре 30-40°С. Далее пропитанные полимером волокна пропускаются через преформовочное устройство 3, которое придает волоконно-полимерному пучку требуемую форму и выравнивает волокна. После прохождения преформовочного устройства 3 волокна пропускаются через профилирующую фильеру 4, в которой отжимается избыток связующего, материал сжимается в поперечном направлении и приобретает форму изделия. Температура нагрева профилирующей фильеры 230°С. Скорость протяжки составляет 0,05-0,1 м/мин.

Полное отверждение композита происходит при непрерывном движении материала в профилирующей фильере 4. Для изготовления трубы используется профилирующая фильера 4 с установленным внутри цилиндрическим дорном (не показан). Диаметр выходного отверстия фильеры - 60 мм, диаметр дорна - 40 мм. На выходе из профилирующей фильеры 4 получается трубчатая заготовка, конфигурация которой повторяет форму отверстия профилирующей фильеры 4.

Полученная заготовка состоит из одноосно-ориентированных волокон упрочнителя и связующего и представляет собой основу внутреннего слоя изделия. При этом свойства полученной заготовки существенно анизотропны. Прочность и жесткость при растяжении и сжатии одноосно-ориентированного композиционного материала в продольном направлении значительно выше, чем в поперечном.

Отвержденная до температуры стеклования матричного полимера трубчатая заготовка вытягивается из профилирующей фильеры 4 тянущим устройством 5, выполненным на основе ременных фрикционных передач, и подается в устройство 6 нанесения металлизированного слоя. Устройство 6 нанесения металлизированного слоя представляет собой металлический корпус на 0,2-0,3 объема заполненный мелкодисперсным медным или алюминиевым порошком. В верхней части устройства 6 установлен осевой вентилятор 7, создающий вихревой поток порошка и поддерживающий его во взвешенном состоянии в устройстве 6 нанесения металлизированного слоя. Скорость воздушного потока, развиваемого осевым вентилятором 7, составляет 0,5-1,0 м/сек.

Проходящая через устройство 6 нанесения металлизированного слоя композитная заготовка имеет на своей поверхности заряд статического электричества, полученный в результате трения полимера о поверхность стальной фильеры 4, который притягивает частицы металлического порошка. Повышенная температура композита также является фактором, интенсифицирующим процесс адгезии порошка с поверхностью заготовки. Металлический порошок, находящийся в устройстве 6 нанесения металлизированного слоя в турбулентном взвешенном состоянии, оседает на поверхности заготовки и удерживается на ней электростатическими силами. Для формирования термического слоя на поверхности заготовки создается слой, имеющий толщину, соизмеримую с размером фракции металлического порошка. Размер фракции медного и алюминиевого порошка составляет 0,1-0,45 мм.

Далее обработанная порошком заготовка поступает в устройство 8 намотки, в котором осуществляется намотка на обработанную поверхность ленточного препрега. Устройство 8 намотки представляет собой рамную конструкцию портального типа. Внутри устройства 8 намотки установлен вертлюг 9. По периметру вертлюга 9 установлены шпули 10 с ленточными препрегами 11. Вертлюг 9 в процессе намотки может совершать два программно-управляемых и согласованных с перемещением заготовки движения: вращаться вокруг оси заготовки и перемещаться вдоль оси заготовки. При вращении и возвратно-поступательном перемещении вертлюга 9 реализуется схема спирально-перекрестной намотки наружного слоя препрега на поверхность заготовки. В том случае, когда вертлюг 9 совершает только вращательное движение, ленты препрега 11 на заготовку выкладываются по схеме спирально-винтовой намотки. Схема намотки, количество слоев и проходов, шаг намотки и другие технологические параметры задаются программно в зависимости от свойств исходных материалов и требуемых свойств изделия. Диапазон изменения скорости вращения вертлюга 9 составляет 0,1-30 об/мин. Скорость осевого перемещения вертлюга 9 согласуется со скоростью протяжки.

После намотки изделие поступает в термокамеру 12, в которой происходит его нагрев, окончательное отверждение и охлаждение. Из термокамеры 12 отвержденное изделие подается вторым тянущим устройством 13 в отрезное устройство 14, в котором разрезается на элементы заданной длины.

Термический слой в процессе эксплуатации композитной трубы выполняет две функции. Первая функция термического слоя связана с выравниванием температуры внутри композитной трубы. Связующее и армирующий наполнитель обладают низкой теплопроводностью. При локальном нагреве или охлаждении трубы на отдельном участке, градиент температуры выравнивается по длине трубы за счет высокой теплопроводности слоя из медного или алюминиевого порошка. Тем самым, исключается локальный перегрев или переохлаждение изделия. Вторая функция термического слоя направлена на длительное сохранение прочностных и эксплуатационных характеристик композитной трубы. Одной из самых распространенных причин преждевременного выхода из строя всех видов трубчатых изделий, является образование локальных трещин и разрушений как следствие неоднородности термических деформаций. Выравнивание температуры и термических деформаций по длине трубы за счет высокой теплопроводности термического слоя позволит увеличить срок службы трубчатых изделий.

Таким образом, заявленная совокупность существенных признаков, изложенная в формуле изобретения, позволяет при наличии дополнительного металлизированного слоя обеспечить возможность распределения температуры нагрева изделия по длине при его эксплуатации, что в итоге позволяет повысить ресурс использования изделия, а также повысит прочность на сжатие, растяжение, кручение и изгиб.

Анализ заявленного изобретения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого технического результата -обеспечение непрерывного изготовления термостабильных трубчатых изделий из полимерных композиционных материалов.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для непрерывного изготовления трубчатых изделий из полимерных композиционных материалов и может быть использован в технологических процессах получения длинномерных композитных изделий для машиностроительной, авиационной, судостроительной, нефтегазовой и строительной промышленности;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствуют требованиям условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

1. Способ изготовления трубчатых изделий из полимерных композиционных материалов, включающий формирование заготовки из непрерывно подаваемых армирующих волокон, пропитку их связующим составом и последующее формообразование профиля заготовки посредством ее протяжки через профилирующую фильеру, отличающийся тем, что после протяжки заготовки на ее внешнюю поверхность дополнительно наносят металлизированный слой, состоящий из мелкодисперсного порошкообразного материала, после чего осуществляют намотку на обработанное изделие ленточного препрега.

2. Способ по п.1, отличающийся тем, что в качестве порошкообразного материала используют медные и/или алюминиевые мелкодисперсные частицы.