Устройство формования зарядов торцевого горения из смесевого твердого топлива

Иллюстрации

Показать всеИзобретение относится к области изготовления зарядов смесевого твердого топлива, формуемым свободным литьем непосредственно в бронечехол, предварительно установленный в пресс-форму (изложницу). В устройстве формования, содержащем стальной корпус, дно с опорой на подставку и бронечехол, внутренняя часть стального корпуса повторяет наружную форму бронечехла, выполненного в виде трубы ступенчатой формы и сферического дна. Для радиальной фиксации устройства при эксплуатации с длинномерными зарядами корпус дополнительно снабжен по наружной поверхности тремя кольцевыми ребрами жесткости и верхним фланцем. Для осевой фиксации устройства нижнее и верхнее ребра жесткости выполнены с кольцевыми фланцами. Подставка имеет массивное основание, диаметр которого в 2-2,2 раза превышает диаметр корпуса. Изобретение обеспечивает формование длинномерных зарядов ступенчатой формы со сферическим дном, а также жесткость и устойчивость пресс-формы на всех технологических операциях. 1 з.п. ф-лы, 1 табл., 1 ил.

Реферат

Изобретение относится к формованию зарядов из смесевого твердого топлива (ОТ), в частности к зарядам, формуемым свободным литьем непосредственно в бронечехол, предварительно установленного в пресс-форму (изложницу).

Основным требованием, предъявляемым к устройству формования заряда непосредственно в бронечехол, является получение бронированного заряда, отвечающего профилю бронечехла. Особые трудности возникают в случае сложного профиля, в частности, когда дно бронечехла имеет сферическую форму, а цилиндрическая часть (труба), для обеспечения фиксации вкладного заряда в корпусе ракетного двигателя (РД), - ступенчатую, при этом отношение длины к диаметру составляет 10-13, что делает конструкцию устройства недостаточно жесткой и устойчивой.

Известны устройства формования зарядов путем свободного литья топливной массы из смесителя в пресс-формы (Е.Ф. Жегров и др. «Технология порохов и твердых ракетных топлив в приложении к конверсионным программам», М., 2006 г., с.20, М., 2004 г.), в конструкции которых не предусмотрено использование бронечехла.

Известное устройство (RU (11)2208005 МПК7 С06В 21/00, 07.02.2001) распространяется на изготовление бронированных зарядов твердого ракетного топлива с каналом, для чего авторами предлагается пресс-форма с жестким стержнем профилированного сечения, что непригодно для формования бесканальных изделий.

Наиболее близким по технической сущности решением является «Устройство формования зарядов торцевого горения из смесевого твердого топлива» (RU 2273819 С2, МПК7 F42B 33/02, С06В 21/00, 16.12.2003), которое принято за прототип.

Общие признаки прототипа с изобретением:

- устройство содержит стальной корпус, дно, бронечехол и подставку.

Недостатки прототипа:

- невозможно обеспечить фиксацию бронечехла, имеющего сферическое дно и ступенчатую форму трубы, ввиду образования зазора между чехлом изложницей;

- не решает проблемы получения качественных длинномерных зарядов на основных стадиях технологического процесса (вакуммирование, заполнение топливной массой, отверждение, распрессовка, транспортирование) ввиду малой жесткости и неустойчивости конструкции.

Техническая задача изобретения заключается в обеспечении формования длинномерных зарядов ступенчатой формы со сферическим дном, а также жесткости и устойчивости пресс-формы на всех технологических операциях, включая вакуммирование, заполнение топливной массой, отверждение, распрессовку и транспортирование.

Технический результат достигается тем, что в устройстве формования зарядов торцевого горения из смесевого твердого топлива, содержащем стальной корпус, дно с опорой на подставку и бронечехол, согласно изобретению бронечехол выполнен в виде трубы ступенчатой формы и сферического дна, внутренняя часть стального корпуса повторяет наружную форму бронечехла, при этом корпус для радиальной фиксации устройства при эксплуатации дополнительно снабжен по наружной поверхности тремя кольцевыми ребрами жесткости, имеющими одинаковый наружный диаметр, и верхним фланцем с кольцевыми прокладками для обеспечения герметичности устройства при заливке топливной массы, причем нижнее и верхнее ребра жесткости выполнены с кольцевыми фланцами для осевой фиксации устройства, а подставка имеет массивное основание, диаметр которого в 2-2,2 раза превышает диаметр корпуса.

Кроме того, для обеспечения оптимальных условий работоспособности устройства рекомендуются следующие его геометрические параметры:

0,685 ≤ l 1 L ≤ 0,687

1,169 ≤ d 1 d ≤ 1,172

где L - длина устройства, включая подставку и верхний фланец;

d - наружный диаметр цилиндрической части корпуса;

l1 - расстояние между фланцами крайних ребер жесткости;

d1 - диаметр ребер жесткости.

Данные геометрические размеры объясняются следующим.

Если отклонение l 1 L будет меньше 0,685 или больше 0,687, то устройство будет невозможно установить в механизм фиксации при заливке топливной массы и таким образом сделает заливку невозможной.

Если отношение d 1 d будет меньше 1,169, то не будет обеспечена требуемая жесткость устройства. Если отношение d 1 d будет больше 1,172, то требуемая жесткость будет обеспечена, однако произойдет неоправданное увеличение массы устройства, что приведет к необоснованному увеличению его металлоемкости и металлоемкости механизма фиксации.

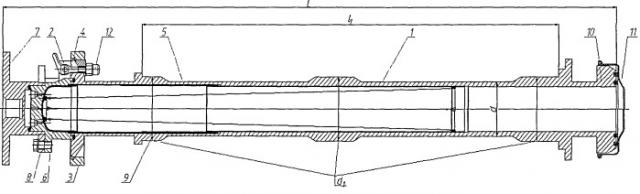

Предложенное устройство формования вкладных зарядов иллюстрируется чертежом и примером конкретного исполнения.

Устройство формования содержит стальной корпус, который выполнен разъемным и состоит из цилиндрической 1 и донной 2 частей. Донная часть выполняет функцию нижней крышки, связанной с корпусом бандажным кольцом 3 и откидными болтами 4. Внутренняя поверхность корпуса и нижней крышки повторяет ступенчатую форму трубы 5 и сферическую форму дна 6 бронечехла.

Подставка 7, которая скрепляется с нижней крышкой 2 болтами 8, следует в составе устройства на всех фазах технологического процесса от заполнения ее топливной массой до распрессовки заряда. На внешней поверхности корпуса выполнены кольцевые ребра жесткости 9 в количестве 3-х шт., равномерно распределенные по его длине. Корпус снабжен верхним фланцем 10, на который устанавливается съемная верхняя технологическая крышка 11 для предохранения внутренней поверхности изложницы при ее транспортировании до фазы заполнения.

Для сборки устройства в цилиндрическую часть корпуса со стороны нижнего торца до упора устанавливают бронечехол. Затем корпус переворачивают нижним фланцем вверх и собирают с нижней крышкой, для чего откидные болты располагают в пазах корпуса. Надевают бандажное кольцо и поджимают болты гайками колпачковыми 12. Затем на крышку устанавливают подставку 7 и закрепляют ее болтами 8. Переворачивают устройство на 180°С верхним торцом вверх, устанавливают прокладки на верхний фланец изложницы, после чего закрывают технологической крышкой и транспортируют на фазу заполнения топливной массой.

Заполнение пресс-формы производится со стороны открытого торца под вакуумом в автоматическом дистанционном режиме. После полимеризации топливной массы при определенном температурно-временном режиме проводят распрессовку пресс-формы с получением готового забронированного заряда.

Предложенная конструкция устройства формования позволяет получить готовый, забронированный в размер чертежа, заряд заданной сложной ступенчатой формы со сферическим торцом, а кольцевые ребра жесткости и подставка обеспечивают жесткость и устойчивость устройства в вертикальном положении на всех фазах изготовления заряда.

| № п/п | Длина устройства, L, мм | Диаметр корпуса, d, мм | Параметры кольцевых ребер жесткости, мм | |

| l1 | d1 | |||

| 1 | 946,2 | 75,8 | 641,6 | 86,5 |

| 2 | 946,5 | 75,9 | 649,5 | 86,3 |

| 3 | 948,7 | 75,6 | 649,4 | 86,0 |

| 4 | 946,0 | 75,0 | 648,5 | 88,00 |

| 5 | 944,9 | 74,2 | 648,0 | 87,88 |

| 6 | 944,5 | 74,5 | 648,2 | 87,65 |

| 7 | 945,0 | 75,0 | 648,5 | 88,80 |

| 8 | 942,2 | 74,0 | 638,8 | 82,0 |

| 9 | 945,6 | 75,8 | 632,0 | 81,5 |

| 10 | 947,8 | 74,0 | 631,7 | 80,0 |

1. Устройство формования зарядов торцевого горения из смесевого твердого топлива, содержащее стальной корпус, дно с опорой на подставку и бронечехол, отличающееся тем, что бронечехол выполнен в виде трубы ступенчатой формы и сферического дна, внутренняя часть стального корпуса повторяет наружную форму бронечехла, при этом корпус для радиальной фиксации устройства при эксплуатации дополнительно снабжен по наружной поверхности тремя кольцевыми ребрами жесткости, имеющими одинаковый наружный диаметр, и верхним фланцем с кольцевыми прокладками для обеспечения герметичности устройства при заливке топливной массы, причем нижнее и верхнее ребра жесткости выполнены с кольцевыми фланцами для осевой фиксации устройства, а подставка имеет массивное основание, диаметр которого в 2-2,2 раза превышает диаметр корпуса.

2. Устройство формования зарядов торцевого горения из смесевого твердого топлива по п.1, отличающееся тем, что его геометрические параметры определяются соотношениями: 0,685 ≤ l 1 L ≤ 0,687 1,169 ≤ d 1 d ≤ 1,172 где L - длина устройства, включая подставку и верхний фланец;d - наружный диаметр цилиндрической части корпуса;l1 - расстояние между фланцами крайних ребер жесткости;d1 - диаметр ребер жесткости.