Эпоксидно-фенольная композиция

Иллюстрации

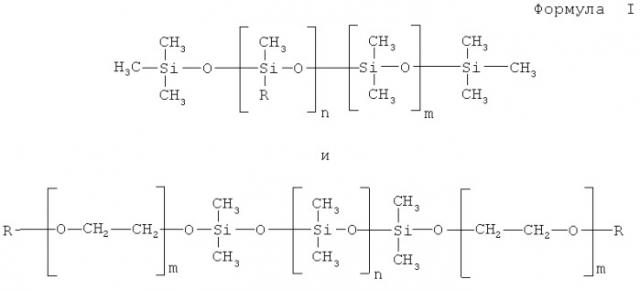

Показать всеИзобретение относится к области получения полимерных материалов и может применяться в качестве покрытий для антикоррозионной защиты консервной тары. Композиция содержит в % масс.: эпоксидный олигомер - 31,32-33,81, бутанолизированный фенолформальдегидный олигомер - 8,45-10,89, о-фосфорную кислоту (88,5%-ная) - 0,12-0,14, н-бутанол - 5,63-7,26, реологическую добавку - 0,43-4,17, этилцеллозольв - остальное. В качестве реологической добавки используют добавку, представляющую собой смесь соединений, взятых в эквивалентном соотношении, общей формулой:

и

где n=10-40; m=10-20; R - алкильный радикал, выбранный из следующего ряда: -CH3, -CH2-CH3, CH2-CH2-CH3, -CH2-CH2-CH2-CH3. Изобретение позволяет снизить энергозатраты при получении композиции и получить эпоксидно-фенольные композиции с высокими физико-механическими эксплуатационными свойствами. 2 табл., 24 пр.

Реферат

Изобретение относится к области получения полимерных материалов, а именно, к производству эпоксидно-фенольных композиций на основе высокомолекулярных эпоксидных олигомеров и бутанолизированных фенолформальдегидных олигомеров. Одним из возможных путей использования эпоксидно-фенольных композиций является применение их для антикоррозионной защиты консервной тары для продуктов и кровезаменителей, внутренней защиты аэрозольных упаковок, и некоторых других целей, где необходимы универсальная химическая стойкость, высокая адгезионная прочность, эластичность получаемых покрытий и безопасность для здоровья человека [M.M. Feldstein, Molecular Nature of Pressure-Sensitive Adhesion, in: I. Benedek, M.M. Feldstein (Editors), Fundamentals of Pressure Sensitivity (Handbook of Pressure-Sensitive Adhesives and Products), CRC - Taylor & Francis, Boca Raton, London, New York, 2009, Chapter 10, pp.10-1-10-43].

Известен способ получения эпоксидно-фенольных композиций, описанный в [СССР, авт. свид-во №1198941, 1983]. По этому способу эпоксидно-фенольные композиции получают в переменном магнитном поле напряженностью 500-600 Э в присутствии частиц феррита бария.

Наиболее близким по составу является эпоксидно-фенольная композиция [СССР, авт. свид-во №1689391, 1991], которая выбрана за прототип.

Состав эпоксидно-фенольной композиции содержит: эпоксидный олигомер (марок Э-05К или Э-04Кр) 24,0-36,0% масс., фенолформальдегидный олигомер (марок КФЭ, ФКоФ-4, ФПФ-1) 5,0-15,0% масс., ортофосфорная кислота 0,1-0,2% масс., органический растворитель - остальное.

Растворы олигомеров подвергаются прогреванию при температуре 120°C в течение 90 мин (процесс форконденсации). После охлаждения смеси до 40-60°C в нее добавляют ортофосфорную кислоту в виде 25%-ного раствора в этилцеллозольве.

Недостатком данного состава композиции является использование метода форконденсации при совмещении компонентов, что связано с высокими энергозатратами для поддержания высокой температуры процесса и длительностью прогрева.

Задачей изобретения является сокращение времени и уменьшение температуры получения эпоксидно-фенольных композиций при сохранении эксплуатационных характеристик покрытий на их основе.

Поставленная задача достигается разработкой состава эпоксидно-фенольных композиций на основе дианового эпоксидного олигомера, бутанолизированного фенолформальдегидного олигомера, этилцеллозольва, ортофосфорной кислоты и дополнительно содержит н-бутанол и реологическую добавку в качестве которой используют добавку, представляющую собой смесь соединений, взятой в эквивалентном соотношении, общей формулой I:

где n=10-40

m=10-20

R - алкильный радикал, выбранный из следующего ряда -CH3, -CH2-CH3, -CH2-CH2-CH3, -CH2-CH2-CH2-CH3

при следующем соотношении компонентов в % масс.:

эпоксидный олигомер - 31,32-33,81

бутанолизированный фенол-формальдегидный олигомер - 8,45-10,89

о-фосфорная кислота - 0,12-0,14

н-бутанол - 5,63-7,26

реологическая добавка - 0,43-4,17

этилцеллозольв - остальное

В качестве эпоксидного олигомера используют олигомеры марок Э-05К, Э-04Кр; в качестве бутанолизированного фенолформальдегидного олигомера используют олигомеры марок КФЭ, ФКоФ-4, ФПФ-1, дифенилолпропан-формальдегидный олигомер.

Технология приготовления эпоксифенольной композиции состоит в следующем: смешивают раствор эпоксидного олигомера в этилцеллозольве и раствор фенолформальдегидного олигомера в бутаноле. В эту смесь олигомеров вводят реологическую добавку, соответствующую формуле I, и о-фосфорную кислоту.

Добавку вводят в смесь растворов эпоксидного олигомера и фенолформальдегидного олигомера в количестве 0,43-4,17% масс., что позволяет достичь необходимых эксплуатационные свойства композиции и избежать стадии ее прогрева. В качестве эпоксидного олигомера используют олигомеры Э-04Кр с мол.м. 3200 и массовой долей эпоксидных групп 1,46% масс. (ТУ 6-10-1737-84) и Э-05К с мол. м. 3049 и массовой долей эпоксидных групп 1,47% масс. (ТУ 2225-008-00204211-96). В качестве бутанолизированного фенолформальдегидного олигомера используют олигомеры КФЭ на основе фенола, ксиленола и формальдегида с мол.м. 2514 (ТУ 6-10-644-77), ФКоф-4 на основе фенола, о-крезола и формальдегида с мол.м. 750 (ТУ 6-10-1736-80), ФПФ-1 на основе фенола, пара-третичного бутилфенола и формальдегида с мол.м. 700 (ТУ-10-681-84) и бутанолизированный дифенилолпропанформальдегидный олигомер, полученный по [Патент РФ №2098431, 1997], на основе дифенилолпропана и формальдегида с мол.м. 780.

Изобретение иллюстрируется следующими примерами:

Примеры 1-2 даны по прототипу.

Пример 1. 36%масс.эпоксидного олигомера Э-04Кр и 5%масс фенол-формальдегидного олигомера растворяют в 54% масс этилцеллозольва и 4,8% масс бутанола проводят форконденсацию при 120°C в течение 90 мин. По окончании форконденсации при охлаждении смеси добавляют 0,2% масс ортофосфорной кислоты (в расчете на концентрированную кислоту) в виде 25%-ного раствора в этилцеллозольве. Композицию разводят этилцеллозольвом до рабочей вязкости и наносят на жесть электролетического лужения и отверждают в режиме 200°C 12 мин.

Пример 2. 24% масс. эпоксидного олигомера Э-045Кр и 18%масс фенолформальдегидного олигомера растворяют в 36%масс этилцеллозольва и 21,9% масс бутанола проводят форконденсацию при 120°C в течение 90 мин. По окончании форконденсации при охлаждении смеси добавляют 0,1 г ортофосфорной кислоты (в расчете на концентрированную кислоту) в виде 25%-ного раствора в этилцеллозольве. Композицию разводят этилцеллозольвом до рабочей вязкости и наносят на жесть электролетического лужения Покрытие по примеру 2 получают как уже описано.

Пример 3. Смешивают 32,68 г эпоксидного олигомера Э-05К в виде 40%-ного раствора в этилцеллозольве (содержащего 49,04 г этилцеллозольва) и 10,89 г бутанолизированного дифенилолпропанформальдегидного олигомера в виде 60%-ного раствора в н-бутаноле (содержащего 7,26 г н-бутанола). Далее проводят форконденсацию при 120°C в течение 90 мин. По окончании форконденсации при охлаждении смеси добавляют 0,13 г ортофосфорной кислоты (в расчете на концентрированную кислоту) в виде 25%-ного раствора в этилцеллозольве. Композицию разводят этилцеллозольвом до рабочей вязкости и наносят на белую жесть, стальную подложку или алюминий и отверждают в режиме 210°C 10-12 мин или 300°-350°C 30-40 сек соответственно.

Пример 4. Смешивают 32,68 г эпоксидного олигомера Э-05К в виде 40%-ного раствора в этилцеллозольве (содержащего 49,04 г этилцеллозольва) и 10,89 г бутанолизированного дифенилолпропанформальдегидного олигомера в виде 60%-ного раствора в н-бутаноле (содержащего 7,26 г н-бутанола). Далее добавляют 0,13 г ортофосфорной кислоты (в расчете на концентрированную кислоту) в виде 25%-ного раствора в этилцеллозольве. Композицию разводят этилцеллозольвом до рабочей вязкости и наносят на белую жесть, стальную подложку или алюминий и отверждают в режиме 210°C 10-12 мин или 300°-350°C 30-40 сек соответственно.

Пример 5. Смешивают 32,26 г раствора эпоксидного олигомера Э-05К в виде 40%-кого раствора в этилцеллозольве (содержащего 48,40 г этилцеллозольва) и 10,75 г бутанолизированного дифенилолпропанформальдегидного олигомера в виде 60%-ного раствора в н-бутаноле (содержащего 7,17 г н-бутанола). Далее вводит 1,29 г реологической добавки со следующими характеристиками, соответствующими формуле I, n=10, m=10, R-CH3.

После тщательного перемешивания смеси при комнатной температу добавляют 0,13 г ортофосфорной кислоты (в расчете на концентрированную кислоту) в виде 25%-ного раствора в этилцеллозольве. Композицию разводят этилцеллозольвом до рабочей вязкости и наносят на белую жесть, стальную подложку или алюминий и отверждают в режиме 210°C 10-12 мин или 300°C-350°C 30-40 сек соответственно.

Примеры 6-24. Композиции по примерим 6-24 к покрытия на их основе получают аналогично примеру 5.

Составы композиций приведены в табл.1, а свойства покрытий на их основе в табл.2. Следует отметить, что используемые реологические добавки с различной комбинацией в приведенной выше формуле I значений m, n и характером алкильного радикала R (как для первого, так и для второго компонента смесевой добавки) не отличаются по своему действию.

Как видно из приведенных примеров, характеристики эпоксидно-фенольных композиций, полученных с помощью метода форконденсации и с использованием реологических добавок, идентичны: композиции в обоих случаях представляют собой прозрачные вязкие жидкости от светло-желтого до красно-коричневого цвета. Как видно из табл.2 покрытия на основе указанных композиций сочетают в себе высокую химическую стойкость, эластичность и отличную адгезионную прочность, что обусловлено сочетанием таких факторов как: (когезионная) прочность полимерного материала, его диффузионная подвижность и время релаксации. Высокая адгезия требует сочетания двух обычно противоречащих друг другу свойств: высокой энергии межмолекулярной когезии и большой молекулярной подвижности [М.М. Feldstein, Molecular Nature of Pressure-Sensitive Adhesion, in: I. Benedek, М.М. Feldstein (Editors), Fundamentals of Pressure Sensitivity (Handbook of Pressure-Sensitive Adhesives and Products), CRC - Taylor & Francis, Boca Raton, London, New York, 2009, Chapter 10, pp.10-1-10-43]. Последняя обусловлена обширным свободным объемом (незанятым пространством между макромолекулами). Необходимость сочетания таких структурно-реологических факторов и было обусловлено введением в композицию реологической добавки. Покрытия, полученных на основе таких композиций, обладают комплексом высоких эксплуатационных характеристик. В то же время композиция по примеру 4 была получена без форконденсации и без введения реологической добавки, что повлекло за собой получение покрытия с низкими защитными свойствами в связи с тем, что объемные структрно-реологические параметры композиции нашли свое отражение в крупноглобулярном строении покрытия, а покрытия из примеров 5-23 получены без форконденсации, но с введением реологической добавки, что дало возможность получить мелкоглобулярные покрытия с высокими эксплуатационными свойствами (табл.2).

Как видно из приведенных примеров (табл.1, 2) данный состав позволяет получать композиции без высокотемпературного (120°C) длительного (1-2 часа) процесса форконденсации простым механическим смешением в присутствии реологической добавки. Таким образом, технико-экономическая эффективность изобретенной композиции заключается в том, что снижаются энергозатраты благодаря уменьшению температуры получения композиции со 120°C до 20°C и времени совмещения растворов олигомеров с 90 мин до 2 мин, а также появляется возможность применять более простое химическое оборудование - обычный смеситель вместо реактора с рубашкой с подогревом, что, в конечном счете, приводит к значительному удешевлению получаемого продукта.

| Таблица 2 | |||||

| Влияние содержания реологической добавки на свойства эпоксидно-фенольных покрытий | |||||

| Пример по таблице 1 | Гель-фракция, % | Твердость, у.е. | Эластичность, мм | Адгезия, баллов | Прочность на удар, см |

| 1 | 95,3 | 0,96 | 3 | 1 | 100 |

| 2 | 97,0 | 0,97 | 1 | 1 | 100 |

| 3 | 97,5 | 0,97 | 1 | 1 | 100 |

| 4 | 95,4 | 0,93 | 2 | 3 | 45 |

| 5 | 96,8 | 0,97 | 1 | 1 | 100 |

| 6 | 97,5 | 0,97 | 1 | 1 | 100 |

| 7 | 97,5 | 0,97 | 1 | 1 | 100 |

| 8 | 96,7 | 0,97 | 1 | 1 | 100 |

| 9 | 97,2 | 0,95 | 1 | 1 | 100 |

| 10 | 97,4 | 0,97 | 1 | 1 | 100 |

| 11 | 97,4 | 0,97 | 1 | 1 | 100 |

| 12 | 97,2 | 0,96 | 1 | 1 | 100 |

| 13 | 96,4 | 0,92 | 1 | 1 | 100 |

| 14 | 96,4 | 0,92 | 1 | 1 | 100 |

| 15 | 95,8 | 0,90 | 1 | 1 | 100 |

| 16 | 97,2 | 0,98 | 1 | 1 | 100 |

| 17 | 97,4 | 0,98 | 1 | 1 | 100 |

| 18 | 97,4 | 0,98 | 1 | 1 | 100 |

| 19 | 97,0 | 0,97 | 1 | 1 | 100 |

| 20 | 97,0 | 0,97 | 1 | 1 | 100 |

| 21 | 96,8 | 0,96 | 1 | 1 | 100 |

| 22 | 96,9 | 0,98 | 1 | 1 | 100 |

| 23 | 97,2 | 0,97 | 1 | 1 | 100 |

| 24 | 97,2 | 0,97 | 1 | 1 | 100 |

Эпоксидно-фенольная композиция для антикоррозионной защиты консервной тары, содержащая диановый эпоксидный олигомер, бутанолизированный фенолформальдегидный олигомер, этилцеллозольв и ортофосфорную кислоту, отличающаяся тем, что она дополнительно содержит н-бутанол и реологическую добавку в качестве которой используют добавку из смеси соединений в эквивалентном соотношении общей формулой: и где n=10-40;m=10-20;R - алкильный радикал, выбранный из следующего ряда -CН3, -CН2-CН3, -CН2-CН2-CН3, -CН2-CН2-CН2-CН3,при следующем соотношении компонентов, мас.%:

| эпоксидный олигомер | 31,32-33,81 |

| бутанолизированный фенол-формальдегидный олигомер | 8,45-10,89 |

| о-фосфорная кислота | 0,12-0,14 |

| н-бутанол | 5,63-7,26 |

| указанная реологическая добавка | 0,43-4,17 |

| этилцеллозольв | остальное |