Радиопоглощающий материал и способ получения радиопоглощающего покрытия

Иллюстрации

Показать всеИзобретения относятся к области радиопоглощающих материалов. Способ получения радиопоглощающего покрытия включает послойное нанесение на подложку слоев радиопоглощающего материала, содержащего 20-70 масс.% смеси микрошариков, изготовленных из природного граната по плазменной технологии, и связующего вещества, с закреплением нанесенного покрытия путем термообработки. Изобретение обеспечивает повышение твердости, износостойкости, морозостойкости, изотропности покрытия, а также стабильность его радиопоглощающих свойств и удобство нанесения. 2 н. и 4 з.п. ф-лы, 2 табл., 3 пр., 2 ил.

Реферат

Группа изобретений относится к технологии изготовления и применения композиционных материалов, состав и структура которых обеспечивает эффективное поглощение (при незначительном отражении) электромагнитной энергии в определенном диапазоне длин радиоволн.

Один из видов радиопоглощающих материалов (РПМ) представляет собой составы, краски, применяемые для нанесения покрытий, отличающиеся физическими свойствами или действием получаемого покрытия, в частности поглощающие излучения.

Области применения РПМ довольно широки: охватывают различную аппаратуру - летательную, морскую, наземную стационарную и переносные приборы промышленного, оборонного и бытового назначения, а также средства индивидуальной и коллективной защиты от СВЧ-излучений, включая компьютерную технику и технику мобильной телефонии.

При взаимодействии электромагнитного излучения с радиопоглощающим материалом происходят одновременные процессы поглощения, рассеяния и интерференции радиоволн, что является следствием структурной и геометрической неоднородности материала.

Одной из важных задач при создании РПМ является требование высокого коэффициента поглощения и одновременно низкого отражения в широком диапазоне длин волн. Важными свойствами радиопоглощающего покрытия являются их термостойкость, эластичность, коррозионная стойкость, стойкость к другим экстремальным условиям. Такой широкий аспект требований РПМ определил и их разнообразие по типу используемых материалов, а также по принципу действия.

По характеру взаимодействия с электромагнитными полями РПМ можно разделить на две основные группы:

- диэлектрические, взаимодействующие с Е-составляющей электромагнитного поля, имеющие только электрические потери;

- ферромагнитные, взаимодействующие с Е- и Н-составляющими электромагнитного поля, имеющие электрические и магнитные потери.

В данной заявке рассматривается РПМ, который относится к группе материалов, имеющих электрические и магнитные потери.

В работе «В.А. Богуш, Т.В. Борботько, А.В. Гусинский, Л.М. Лыньков, А.А. Тамело, Электромагнитные излучения. Методы и средства защиты. Минск Бестпринт, 2003» приведены сведения о свойствах РПП, методах его изготовления с различным подходом к выбору используемого материала:

- Для обеспечения наименьшего отражения от внешней поверхности экрана, обращенной к источнику ЭМИ, требуется реализовать плавный переход волновых характеристик от воздуха к рабочему материалу экрана, т.е. сгладить границу раздела сред. Уменьшение отражения ЭМП от поверхности радиопоглощающих материалов добиваются и другими путями, например тем, что материалу придается структура или форма, увеличивающая его активную поверхность, обращенную к излучению. Материал делается волокнистым или пористым, со сложной, покрытой пирамидами или конусами поверхностью. Падая на такую поверхность, электромагнитная волна многократно отражается и теряет значительно больше энергии, чем при падении на ровную поверхность. Подобного эффекта добиваются, когда слои поглощаемого материала (активированный уголь, сажа, порошок карбонильного железа и т.п.) располагают в порядке возрастания их плотности по мере удаления от внешней поверхности экрана, т.е. при постепенном увеличении концентрации проводящих добавок по мере удаления от поверхности материала.

- Экраны, выполненные из таких материалов, поглощают электромагнитную энергию в широком диапазоне частот и являются более широкополосными по сравнению с поглотителями резонансного типа, использующими четвертьволновое согласование или специфические особенности материала.

- Большинство радиопоглощающих материалов (РПМ) имеет значительный вес (их толщина пропорциональна длине волны), высокую стоимость, они чувствительны к воде, пыли, подвержены быстрой эрозии и т.п., поэтому их применение в технике защиты от ЭМП довольно ограничено.

- Микрошарики, нанесенные верхним слоем, выступающими из поверхности покрытия - например на величину радиуса микрошарика обеспечивают эффект наименьшего отражения.

- Увеличения плотности можно добиться изменением послойно гранулометрического состава микрошариков, а также введением микросфер, микропеношариков в состав отдельных слоев.

- Введение микросфер микропеношариков в состав покрытия эквивалентно также уменьшению плотности РПМ.

Из уровня техники известен радиопоглощающий материал и способ его приготовления, защищенный патентом РФ №2107705, опубликованным 27.03.1996 по индексам МПК C09D 5/32 и C08K 3/10, в котором РПМ содержит полимерное связующее - синтетический клей «Элатон» на основе латекса и магнитный наполнитель - порошкообразный феррит или карбонильное железо при соотношении компонентов в масс %: синтетический клей «Элатон» - 80-20, магнитный наполнитель - 20-80.

Данный материал предназначен для нанесения на изделия исследовательского, медицинского, бытового назначений. Свойства такого материала ограничены из-за его недостаточной износостойкости.

В патенте РФ №2155420, опубликованном 27.08.2000 по индексам МПК H01Q 17/00, C09D 5/32, G01S 13/00, описана группа изобретений «Радиопоглощающее покрытие, способ получения и управления его свойствами и устройство для дистанционного измерения отражательных свойств покрытий на объектах в СВЧ диапазоне радиоволн». В данном патенте применен вышеописанный РПМ, защищенный патентом РФ №2107705, и предложено радиопоглощающее покрытие (РПП), выполненное в виде слоев РПМ, число которых определяется требуемой величиной коэффициента поглощения покрытия и рассчитывается по формуле с учетом эмпирического коэффициента поглощения электромагнитных волн, учитывающего соотношение компонентов наносимого радиопоглощающего материала и технологические условия нанесения этого материала.

Радиопоглощающее покрытие не обладает достаточной износостойкостью ввиду нестойкости применяемого материала.

В патенте РФ №2355081, опубликованном 10.05.2009 по индексу МПК H01Q 17/00, защищен радиопоглощающий материал, предназначенный для экранирования электромагнитного излучения при создании средств радиоэлектронной аппаратуры. Заявлен технический результат повышения радиопоглощающих свойств материала как электрической, так и магнитной составляющей электромагнитного излучения радиоволнового диапазона. Повышение радиопоглощающих свойств материала достигается за счет ввода в полимерный диэлектрический материал, содержащий микрогранулы, матрицы которых являются прозрачными для излучения радиоволнового диапазона, веществ, поглощающих электрическую и магнитную составляющие радиоволнового излучения, в составе микрогранул, при этом каждый вид микрогранул содержит только одно радиопоглощающее вещество, выбранное из группы, содержащей феррит, медь, фуллерен С70, равномерно распределенное во все объеме материала в форме нанокластеров.

В данном техническом решении применены более одного вида микрогранул сомнительной твердости и химической стойкости, представляющие собой, по-видимому, весьма дорогостоящую композицию, сложную в изготовлении и в нанесении РПП.

В патенте РФ №2375395, опубликованном 10.12.2009 по индексам МПК C09D 5/32 и H01Q 17/00, заявлен композиционный материал для поглощения электромагнитных волн на основе магнитодиэлектрического материала, содержащий полимерное диэлектрическое связующее, представляющее собой полиорганосилоксановый олигомер с добавкой катализатора, и магнитодиэлектрический тонкодисперсный наполнитель, выполненный из сплава железо-алюминий при соотношении (87,5-88,5):(12,5-11,5), вес % соответственно, при следующем соотношении исходных компонентов в композиционном материале (вес %): полиорганосилоксановый олигомер - 33,5-40,0; катализатор - 1,5-2,0; магнитодиэлектрический тонкодисперсный наполнитель - 65-58. Заявлены высокий коэффициент поглощения, широкий диапазон рабочих частот и улучшенные эксплуатационные характеристики.

Данное техническое решение представляет собой покрытие - краску, в которой вместо пигмента введен активный микропорошок с сомнительными триботехническими и прочностными свойствами, изготовленный из дорогостоящего материала по сложной технологии, включающей измельчение до микропорошка и рассев.

За прототип заявляемой группы изобретений выбран патент РФ №2155420.

Задача нового технического решения заключается в создании радиопоглощающего материала, обеспечивающего РПП с повышенными физико-техническими характеристиками: твердость, износостойкость, морозостойкость, изотропность, стабильность радиопоглощающих свойств, а также низкая цена сырья и рентабельность производства покрытия, удобство его нанесения.

Технический результат достигается за счет нового композиционного состава РПМ, включающим мелкодисперсный наполнитель и связующее вещество, в котором в отличие от прототипа, мелкодисперсный наполнитель представляет собой микрошарики, изготовленные из природного граната по плазменной технологии.

Композиция предпочтительна при следующем соотношении компонентов в масс %: микрошарики - 20-70; связующее вещество - остальное.

Заявленные концентрации составляющих РПМ обеспечивают свойства радиопоглощения материала в широком диапазоне электромагнитных волн (ЭМВ). Для увеличения поглощательных свойств покрытий на объектах в СВЧ-диапазоне радиоволн требуется наибольшее содержание микрошариков природного граната.

Микрошарики предпочтительно имеют размер фракций от 10 до 800 мкм, что является оптимальным решением для получения необходимых свойств РПМ. Применение фракций микрошариков меньшего размера нецелесообразно из-за недостаточного воздействия твердой основы, а использование более крупных фракций нецелесообразно ввиду недостаточной стабильности формы шариков.

Связующее вещество может быть использовано в виде полимерного вещества, например, эпоксидного клея или другого синтетического клея с необходимыми свойствами для РПМ, например, «Элатон». Названные вещества являются наиболее распространенными и удобными для производства РПМ.

Возможно применение некоторых других связующих веществ, которые способны обеспечить заявленные свойства РПМ. В качестве связующего, кроме полимерного материала, допустимо применять минерально-полимерное или минеральное связующее, например акрил, винил, или смесь акрила или винила с жидким стеклом, или жидкое стекло, или их порошковые модификации. Допустимы кремнийорганические связующие.

Связующее вещество целесообразно дополнить мелкодисперсными частицами кобальта, предпочтительно, в количестве от 0,01 до 1,0 масс %. что обеспечивает РПМ дополнительными ферромагнитными свойствами, не нарушая других заявленных свойств РПМ.

Способ получения радиопоглощающего покрытия включает нанесение на подложку слоев радиопоглощающего материала до образования заданной толщины радиопоглощающего покрытия с обеспечением расчетного коэффициента поглощения электромагнитных волн, в котором, в отличие от прототипа, на подложку наносят послойно радиопоглощающий материал, представляющий собой смесь микрошариков, изготовленных из природного граната по плазменной технологии, и связующего вещества.

РПМ может иметь следующий состав компонентов в масс %: микрошарики - 20-70, связующее вещество - остальное. Для нанесения радиопоглощающего покрытия используют радиопоглощающий материал, содержащий микрошарики с размером фракций от 10 до 800 мкм.

Радиопоглощающий материал может быть выполнен со связующим веществом, в состав которого включены мелкодисперсные частицы кобальта в количестве от 0,01 до 1,0 масс.%.

РПП изготавливается, как правило, в виде слоев РПМ, нанесенных на металлическую или диэлектрическую подложку, которая представляет собой поверхность защищаемого изделия. Нанесение слоев РПМ традиционно производится путем сухого распыления с последующей сушкой каждого слоя. Толщина каждого слоя и количество слоев определяется заданными условиями получения РПП, определяющими необходимые конкретные параметры покрытия.

Нанесенное РПП закрепляют с помощью термообработки, что обеспечивает прочность покрытия, на которое затем можно нанести защитную маскировочную краску.

Природный минерал гранат (альмандин) обладает высокой твердостью и прочностью до 8 ед. по шкале Мооса, содержит оксиды железа более 30%, широко распространен в природе - имеются месторождения в Австралии, Индии, Новой Зеландии, России и других странах.

Отходы граната используются для производства микрошариков по плазменной технологии (Россия - ЗАО "СПЕЦХИММОНТАЖ"). Микрошарики из граната обладают рядом уникальных свойств - высокой твердостью около 3ГПа, высокой химической стойкостью практически ко всем кислотам, идеальной сферической формой, хорошей адгезией к различным клеевым связкам бетонов, эпоксидным и полиэфирным смолам. Известно свойство микрошариков из стекол, которым обладают и микрошарики из граната (примерно 36% кремнезема в составе), повышать морозостойкость изделий, препятствовать развитию трещин при их использовании в качестве наполнителей или добавок в наполнители.

Микрошарики, введенные в покрытие, обеспечивают антивандальные свойства, т.к. скользкая и чрезвычайно твердая поверхность шариков не дает оставлять царапины, а следы посторонних покрытий легко счищаются с упрочненной поверхности. Стабильность свойств микрошариков из граната обеспечивается также простотой классификации по фракциям. Можно добиваться высокой монодисперсности материала. Оптимально получение микрошариков по плазменной технологии в диапазоне от 10 мкм до 800 мкм.

Минерал гранат и микрошарики из него относятся к электроизоляционым материалам. Микрошарики чрезвычайно легко замешиваются в связующем веществе и могут использоваться при трибостатическом напылении материалов, электростатическом напылении, в различных порошковых красках, а также при плазменном напылении. Плазменное напыление позволило создавать на поверхности металлов твердое химически стойкое покрытие.

При введении в состав полиэфирных порошковых красок микрошариков последние должны обладать высокой атмосферостойкостью, стойкостью к ультрафиолетовому облучению, хорошей механической прочностью и теплостойкостью.

Свойство микрошариков из граната и аналогичных материалов работать в качестве инертного наполнителя в смесях позволяет добавлять в смеси различные порошковые материалы, в т.ч. сфероидизированные, для изменения физико-химических характеристик покрытий, изготовленных из них. Допустимо применение добавок в виде магнитных порошков различной дисперсности, фуллеренов, микропорошков графита и других подобных наполнителей с учетом вяжущей способности связующего, т.к. при введении наполнителей, начиная с некоторой величины вяжущей способности связующего, для каждого наполнителя разной, становится трудно или невозможно замешать (создать) композицию, настолько повышается ее вязкость.

Микрошарики из природного граната, благодаря своим свойствам, обеспечивают хорошую изотропность; изготовление РПМ с основой из таких микрошариков удобно, т.к. обеспечивается легкое замешивание микрошариков со связующим. Этот материал имеет стабильность по химическому составу и фракциям в результате плазменной обработки сырья в соответствии с поставленной задачей процесса изготовления. Микрошарики из граната имеют в своем составе до 2% диоксида титана, что также улучшает свойства покрытий с их использованием. Следует также отметить высокую термостойкость граната и микрошариков из него - до 1250°С.

Испытания микрошариков из граната-альмандина показали, что они являются инертными наполнителями в эпоксидных и полиэфирных смолах - красках и покрытиях, а также цементных и акриловых красках и покрытиях. Работа с резинами, битумами и другими материалами показала также их высокие технологические качества.

Введение микрошариков в качестве наполнителя не ведет к существенному повышению вязкости краски, покрытия в отличие от обычных наполнителей порошков (неправильной формы). Это безусловно является существенным технологическим преимуществом микрошариков в качестве наполнителя полиэфирных, эпоксидных и иных композитов.

Сплошные микросферы (микрошарики) могут выдерживать переработку высокой интенсивности. Последнее означает, что условия нанесения покрытий могут быть максимально жесткими и несравнимыми с любыми другими покрытиями. Твердость и модуль упругости микрошариков из граната-альмандина находятся на уровне лучших закаленных сталей и удовлетворяют любым условиям нанесения покрытий. Использование микрошариков из граната-альмандина для шарикоструйной обработки стальных деталей известно, и при порошковой окраске, при распылении краски под высоким давлением заодно упрочняется поверхность во время нанесения покрытия.

В лаборатории ФГУ ТИСНУМ были проведены измерения свойства твердости микрошариков из гранатового песка диаметром 200-300 мкм. В таблице приведены результаты измерений методом измерительного динамического индентирования на сканирующем зондовом микроскопе «НаноСкан-ЗД».

| Таблица 1 | |||

| Номер серии измерений | Нагрузка, мН | Глубина внедрения, нм | Твердость, ГПа |

| 1 | 15 | 325 | 3.4 |

| 2 | 20 | 455 | 2.9 |

| 3 | 30 | 525 | 3.3 |

| 4 | 40 | 735 | 2.5 |

| 5 | 50 | 805 | 2.6 |

Вышеприведенные сведения по свойствам микрошариков из природного граната подтверждают достижение технического результата в соответствии с поставленной задачей нового изобретения в заявленной совокупности существенных признаков. При этом до сих пор данный материал не использовался с такой же целью, что подтверждает изобретательский уровень нового технического решения.

В заявляемом РПМ используют микрошарики из природного граната -альмандина, получаемые по плазменной технологии. Преимущественно размеры микрошариков для изготовления РПМ составляют от 10 до 800 мкм. Исследование микрошариков из граната производилось с помощью электронного микроскопа. Форма микрошариков оказалась точно сферической с допусками не больше 0,1% от их диаметра.

Физические свойства материала граната - альмандина недостаточны для получения СВЧ свойств и синергетического эффекта до плазменной обработки. После плазменной обработки, связанной со сфероидизацией, получается также синергетический эффект, отличающий заявляемое техническое решение от аналогов и прототипа. Получаемые микрошарики граната обладают магнитными свойствами, необходимыми для создания радиопоглощающего материала.

Обработка исходного сырья - природного граната в плазме высочастотного разряда обеспечивает идеально сферическую форму микрошариков и насыщение их плазмообразующим газом азотом, что изменяет магнитные свойства исходного сырья в диапазоне СВЧ.

Микрошарики в количестве 20-70 масс % соединяют со связующим веществом, например, составом для порошковых красок путем сухого замешивания. Составы для порошковых красок легко замешиваются с микрошариками из гранатового песка, разнообразие составов и пигментов обеспечивает необходимое качество покрытия на подходящих для того или иного состава материалах.

| Таблица 2 | |||||

| №№ п/п | Составы композиции РПМ | Свойства РПМ/РПП | |||

| Наполнитель - гранат-альмандин: фракция (мкм), Количество (масс.%) | Связующее: вид, количество (масс.%) | Прочность на удар | Морозостойкость (°С) | Коэффициент поглощения (ДБ) на частоте 37 ГГц | |

| 1 | 10-50 мкм 20% | Эпоксидная смола 80% | Более 500 кг/см2 при нормальном отрыве | -60°C | 5 |

| 2 | 50-150 мкм 50% | Эпоксидная смола 50% | Более 500 кг/см2 при нормальном отрыве | -60°C | 7 |

| 3 | 150-500 мкм 70% | Спецпласт-109 30% | 8-9 МПа | -60°C | 4 |

| 4 | 500-800 мкм 70% | Жидкое стекло 25%; винил 5% | 200 кг/см2 | -10°C | 4 |

| 5 | 150-500 мкм 50% | Эпоксидная смола с добавкой 1% кобальта, всего 50% | Более 500 кг/см2 при нормальном отрыве | -60°C | 11 |

Заявленный состав РПМ обеспечивает свойства РПП в широком диапазоне электромагнитных волн. Для увеличения поглощательных свойств покрытий на объектах в СВЧ-диапазоне радиоволн требуется наибольшее содержание микрошариков природного граната.

Введение в покрытие микрошариков высокой твердости (даже избыточное, даже выступающими микрошариками из поверхности покрытия) обеспечивает тот же эффект, как и введение в краски для дорожных покрытий микрошариков из стекла - стойкость к износу.

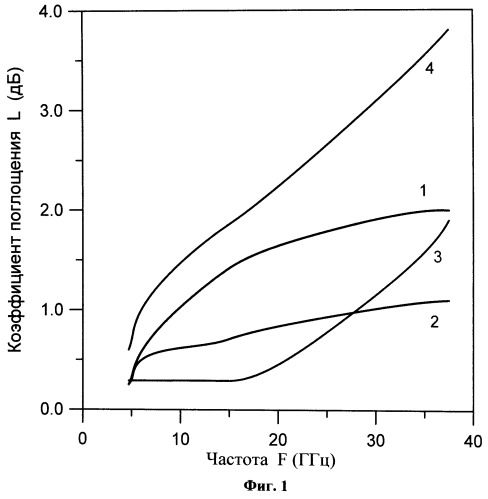

На Фиг.1 представлены зависимости коэффициента поглощения L (дБ) электромагнитной волны от частоты (ГГц) в диапазоне СВЧ для различных образцов покрытия РПМ: кривая 1 - использованы микрошарики граната с оксидом железа при толщине покрытия (d) 1,1 мм; кривая 2 - использованы микрошарики феррохрома (для сравнения) при толщине покрытия 1,2 мм; кривая 3 - использованы микрошарики граната с толщиной покрытия 1,5 мм; кривая 4 - использованы микрошарики граната с толщиной покрытия 2,7 мм.

На Фиг.2 представлены зависимости коэффициента поглощения l=L/d (дБ/мм) электромагнитной волны, приведенного на единицу толщины покрытия, от частоты в диапазоне СВЧ для образцов, указанных на Фиг.1.

Пример №1 осуществления способа получения РПП.

На поверхность стальной пластины толщиной 1,2 мм наносят один слой РПМ, состоящий из микрошариков граната альмандина фракции 20-100 мкм в количестве 20 масс % на 80 масс % порошкового связующего из эпоксидной смолы отвердителя, путем сухого распыления с помощью установки трибостатического порошкого напыления типа «Трибостат-1» или «Трибостат-3». Расход материала на 1 м2 составляет 80-120 грамм, время напыления - 5-7 минут. С помощью инфракрасной лампы и вентилятора осуществляют сушку нанесенного слоя при температуре 180-200°C в течение 10-20 мин. Толщина слоя РПП составляет 40-120 мкм.

Данный слой РПП обладает свойствами радиопоглощения - 5-6 дБ на длине волны 38 ГГц, Твердость слоя обусловлена твердостью микрошариков природного граната и составляет более 3ГПа.

Пример №2 осуществления способа получения РПП.

Однослойный радиопоглощающий образец, выполненный по технологии примера №1 из РПМ, содержащего в равных весовых долях эпоксидную смолу и микрошарики граната диаметром 150 мкм, показал поглощение не хуже 10 дБ в диапазоне 40-70 ГГц.

Пример №3 осуществления способа получения РПП.

На поверхность диэлектрической подложки нанесли первый слой РПМ, состоящий из эпоксидной смолы в количестве 30 масс % и микрошариков граната альмандина в количестве 70 масс %. После сушки первого слоя нанесли поочередно второй, третий и четвертый слои того же материала с сушкой каждого слоя. После нанесения слоев осуществляют термообработку РПП путем инфракрасной сушки. Четырехслойный образец РПП площадью 150×150 мм и толщиной в верхнем слое 50 мкм, во втором 100 мкм, в третьем 200 мкм и в четвертом 500 мкм показал поглощение -10 дБ в полосе частот от 30 до 65 ГГц.

Исследования радиопоглощения плоских образцов нанесенных на подложки смеси из микрошариков и эпоксидной смолы производилось с помощью серийных приборов Р-65, Р-68 и Р-69 в диапазоне частот от 5 до 60 ГГц.

В качестве связующего возможно применение известного запатентованного материала «Спецпласт 109» (патенты РФ №№2100395 и 2103288).

Все образцы радиопоглощающих покрытий, выполненных их радиопоглощающего материала с основой в виде микрошариков из природного граната, показывают стабильность радиопоглощающих свойств, высокие качества по изностойкости, морозостойкости. Нанесение покрытий имеет высокую рентабельность - достаточно применение одного устройства для нанесения покрытия с различным количеством слоев, в том числе для покрытия сложных рельефов.

Сырье и микрошарики из граната-альмандина являются чрезвычайно дешевыми материалами, стоимость сырья - гранатового песка с доставкой около 0.5 доллара за килограмм, а микрошариков менее 2-х долларов за килограмм (ориентировочно цены ЗАО «СПЕЦХИММОНТАЖ»). При учете высокой тиксотропности микрошариков по плазменной технологии в качестве наполнителей красок и покрытий получаются высокоэкономичные материалы, несравнимые с любыми аналогами, чрезвычайно дорогими в изготовлении.

1. Радиопоглощающий материал, включающий мелкодисперсный наполнитель в виде микрошариков и связующее вещество, отличающийся тем, что мелкодисперсный наполнитель представляет собой микрошарики, изготовленные из природного граната по плазменной технологии, при следующем соотношении компонентов, мас.%: микрошарики 20-70; связующее вещество остальное.

2. Радиопоглощающий материал по п.1, отличающийся тем, что микрошарики имеют размер фракций от 10 до 800 мкм.

3. Радиопоглощающий материал по п.1, отличающийся тем, что связующее вещество дополнительно содержит мелкодисперсные частицы кобальта в количестве от 0,01 до 1% по массе.

4. Способ получения радиопоглощающего покрытия, включающий нанесение на подложку слоев радиопоглощающего материала до образования заданной толщины радиопоглощающего покрытия с обеспечением расчетного коэффициента поглощения электромагнитных волн, закрепления нанесенного покрытия путем термообработки, отличающийся тем, что на подложку наносят послойно радиопоглощающий материал, представляющий собой смесь микрошариков, изготовленных из природного граната по плазменной технологии, и связующего вещества при следующем соотношении компонентов, мас.%: микрошарики 20-70, связующее вещество остальное.

5. Способ получения радиопоглощающего покрытия по п.4, в котором радиопоглощающий материал содержит микрошарики с размером фракций от 10 до 800 мкм.

6. Способ получения радиопоглощающего покрытия по п.4, в котором радиопоглощающий материал содержит связующее вещество с включением в него мелкодисперсных частиц кобальта в количестве от 0,01 до 1,0 мас.%.