Способ уменьшения вязкости мазута

Иллюстрации

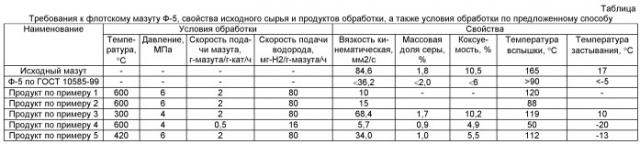

Показать всеИзобретение относится к способу снижения вязкости мазута путем его гидропереработки в присутствии катализатора при температуре 300-600°С, времени контакта мазута с катализатором 0,5-2 г-мазута/г-кат/ч в присутствии водорода, подаваемого под давлением 4-6 МПа со скоростью 16-80 мг-Н2/г-мазута/ч. Используют катализатор, нанесенный на носитель с регулярной пространственной структурой макропор, при этом в качестве носителя катализатор содержит оксид алюминия, полученный с помощью темплатного синтеза, а в качестве активного компонента катализатор содержит соединения кобальта и молибдена. Технический результат - получение мазутов с пониженной вязкостью. 1 ил., 1 табл., 5 пр.

Реферат

Изобретение относится к способу снижения вязкости мазута путем его гидропереработки в присутствии катализатора.

Мазуты используются повсеместно в качестве котельного и моторного топлива. В условиях холодного климата остро стоит проблема разжижения мазута перед его использованием, которая особенно актуальна в условиях России, где по всей территории температура часто опускается значительно ниже нуля. Даже в летний период использование мазута, например, в качестве моторного топлива представляет собой проблему вследствие его высокой вязкости и низкой текучести.

Так, ГОСТ10585-99 разделяет мазуты по маркам, указывая в качестве ключевых параметров вязкость, температуру застывания, вспышки, коксуемость и др. При этом атмосферные остатки перегонки нефти, как правило, попадают в категорию топочных мазутов М-40 и М-100 с высокой вязкостью и температурой застывания. При использовании прямогонных мазутов в двигателях внутреннего сгорания топливная арматура не может перекачивать топливо с повышенной вязкостью. Это ограничивает использование прямогонных мазутов в качестве моторных топлив без понижающих вязкость депрессорных присадок. В то же время флотский мазут Ф-5, обладающий низкой вязкостью и температурой застывания, не может быть получен прямой перегонкой нефти и является продуктом блендирования атмосферных остатков с керосино-газойлевыми фракциями каталитического или термического крекинга [ГОСТ 1058599].

Использование мазута как котельного топлива в холодное время года также сопряжено со значительными трудностями. Распространенный способ разогрева мазута паром приводит к трудностям с последующим отделением воды от мазута и понижает калорийность топлива.

Таким образом, снижение вязкости мазутов представляет важную практическую задачу. Известны различные способы понижения вязкости нефти и нефтепродуктов, в том числе прямогонных мазутов. Например, нагрев углеводородной жидкости приводит к снижению ее вязкости. В патенте [RU 2112733, B65G 69/20, 10.06.1998] раскрывается способ понижения вязкости мазута с помощью его разогрева предварительно подогретым мазутом. Патент [RU 2382933, F17D 1/16, 27.02.2010] описывает способ комбинированного микроволнового и ультразвукового воздействия на вязкие нефти и нефтепродукты с целью повышения их текучести. Эти способы имеют общие недостатки, которые заключаются в кратковременности получаемого эффекта, который исчезает через короткое время после прекращения внешнего воздействия, а также необходимости дополнительного оборудования, пожаро- и взрывоопасное. В патенте [RU 2022315, G05D 7/00, 30.10.1994] топочный мазут предлагают смешивать с дизельным топливом для снижения вязкости смеси. Аналогичное решение использовано и в патенте [RU 2139917, C10L 1/32, 20.10.1999], где в качестве присадок используют легкие фракции нефти, которые вводят с помощью кавитационной обработки исходных нефтепродуктов. Очевидно, что использование гораздо более дорогостоящего компонента приводит к значительному удорожанию маловязкого мазута. Патент [RU 1617948, C10G 9/00, 30.10.1994] раскрывает способ снижения вязкости целевого продукта с помощью висбрекинга в присутсвии высокоароматизированной добавки - экстракта селективной очистки масел или остатков каталитического крекинга, выкипающих в интервале 420°С к.к. (конец кипения), взятых в количестве 2-8 мас.%. Добавочная стадия висбрекинга снижает вязкость продукта в 1,2-6,3 раз по сравнению с вязкостью смеси, которую не подвергали висбрекингу. В то же время данный способ также требует использования депрессорных присадок.

Прототипом изобретения является способ, изложенный в патенте [RU 2178451, C10G 47/18, 20.01.2002], сущность которого заключается в контакте перерабатываемого сырья с катализатором, содержащим цеолит NU-86 и по меньшей мере один гидродегидрирующий компонент при температуре, которая находится в интервале от 170 до 500°С, давлении в диапазоне от 1 до 250 бар в присутствии водорода, подаваемого в соотношении от 50 до 2000 Л на 1 кг сырья. Недостатком этого способа является высокая стоимость синтетических цеолитов, их повышенная склонность к коксованию и потере каталитической активности в присутствии содержащихся в мазуте металлов. Поэтому данный способ рекомендуется к использованию в первую очередь для снижения вязкости парафинового сырья, содержащего линейные и/или слегка разветвленные длинноцепочечные парафины.

Изобретение решает задачу получения мазутов с пониженной вязкостью из атмосферных остатков перегонки нефти путем каталитического воздействия на сырье в присутствии водорода при повышенном давлении и температуре.

Для решение поставленной задачи предложен способ понижения вязкости мазута, в котором мазут пропускают через неподвижный слой катализатора при температуре 300-600°С, времени контакта мазута с катализатором 0,5-2 г-мазута/г-кат/ч, в присутствии водорода, подаваемого под давлением 4-6 МПа со скоростью 16-80 мг-Н2/г-мазута/ч, при этом используют катализатор, в котором активный компонент нанесен на носитель с регулярной пространственной структурой макропор. В качестве носителя с регулярной пространственной структурой макропор катализатор содержит оксид алюминия, полученный с помощью темплатного синтеза. В качестве активного компонента катализатор содержит соединения кобальта и молибдена, нанесенные на носитель с упорядоченным пространственным расположением пор.

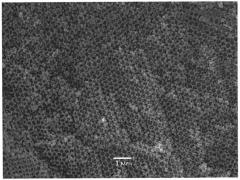

Сущность изобретения состоит в использовании нового катализатора, который ранее не применяли в процессах нефтепереработки. Данный катализатор представляет собой активный гидрирующий компонент, нанесенный на носитель из оксида алюминия. Носитель отличается пористой структурой, которая имеет бимодальный характер, причем значительная доля пор представляет собой макропоры со средним размером от 50 до 500 нм, расположенные в пространстве упорядоченным образом. На Фиг. приведена микрограмма фрагмента носителя с регулярной пространственной структурой макропор, полученная с помощью сканирующего электронного микроскопа. Структуры подобного типа получаются при использовании монодисперсных частиц полимерного темплата, задающих пространственное расположение и размер пор.

В ранее известных и широко используемых способах мезо- и макропористая структура неорганических носителей создается с помощью дефектов структуры без изменения химического состава и свойств поверхности, например, путем гидротермальной обработки [Дзисько В.А., Карнаухов А.П., Тарасова Д.В., Физико-химические основы синтеза окисных катализаторов, Новосиб., 1978.]. Однако в традиционных способах в конечном продукте образуются поры с неконтролируемым размером и широким распределением по размерам [Antonietti, М.; Berton, В.; Goltner, С; Hentze, Н.Р., 1998. Synthesis of mesoporous silica with large pores and bimodal pore size distribution by templating of polymer latices. Advanced Materials 10, p.154.]. Синтез с использованием полистирольных темплатов с позволяет получать материалы с узким распределение пор по размерам и регулярной высокоупорядоченной трехмерной пористой структурой с размером пор от нескольких нанометров до нескольких микрон.

Очевидно, что пористая структура катализатора играет решающую роль в эффективности переработки тяжелых нефтяных фракций. Крупные частицы асфальтенов не могут проникать в узкие поры катализатора, следовательно, любой каталитический носитель для переработки мазутов должен содержать поры размером 20 нм и более для эффективного взаимодействия с асфальтенами и другими высокомолекулярными фракциями [US 4328127, B01J 21/04, 14.05.1982]. Катализаторы на основе носителей со структурированным пространственным расположением пор представляют значительное преимущество, так как в регулярной пространственной структуре макропор заранее заданы все геометрические параметры, такие как размер пор и диаметр отверстий, соединяющих поры между собой. Более того, эти параметры могут варьироваться в зависимости от условий синтеза темплатного носителя. Таким образом, катализаторы на основе носителей регулярной пространственной структурой макропор обеспечивают высокую эффективность использования поверхности, а также значительно увеличивают срок службы катализатора во многих каталитических и адсорбционных процессах, особенно с участием высокомолекулярных трудно превращаемых соединений.

Данное изобретение использует уникальные свойства новых материалов для повышения эффективности каталитического процесса гидропереработки атмосферных остатков в мазуты с пониженной вязкостью. Гидропереработку исходного мазута по новому способу проводят при повышенной температуре в диапазоне от 300 до 600°С и повышенном давлении водорода от 4 до 6 МПа. Повышение температуры увеличивает скорость реакций гидрокрекинга, в ходе которых образуются низкомолекулярные углеводороды, снижающие вязкость перерабатываемого сырья. Повышение давления водорода препятствует образованию кокса на поверхности катализатора и продляет срок его службы. Время контакта мазута с катализатором варьируют от 0,5 до 2 г-мазута/г-кат/ч, а расход водорода задают в диапазоне 16-80 мг-Н2/г-мазута/ч. Процесс проводят в присутствии катализатора, нанесенного на носитель с регулярной пространственной структурой макропор.

В качестве сырья могут быть использованы остатки атмосферной перегонки нефти, которые широко представлены в виде мазута марки М-100. Как показывают проведенные испытания, новый способ позволяет получать из топочного мазута М-100 мазуты, кинематическая вязкость которых может быть снижена до значений, установленных ГОСТ 10585-99 для флотского мазута Ф-5. При определенном соотношении условий проведения нового способа можно получать продукты, которые будут соответствовать флотскому мазуту Ф-5 и по другим параметрам: массовая доля серы, коксуемость, температура вспышки и температура застывания продукта.

В качестве пористого носителя с регулярной пространственной структурой макропор предпочтительно использование оксида алюминия. Для повышения активности катализатор готовят нанесением на указанный носитель активного компонента, который содержит соединения кобальта, молибдена и их комбинации. Катализатор может содержать до 0-10 мас.% кобальта и до 0-20 мас.% молибдена, или их композиции в указанных диапазонах значений.

Сущность изобретения иллюстрируется следующими примерами, таблицей и Фиг.

Пример 1

Для приготовления образцов катализаторов используют полистирольные темплаты с размером частиц 300 нм. Для получения носителя готовят пасту из водного раствора тетраэтоксисилана (тетраэтоксисилан - 140 г, дистиллированная вода - 25 г, аммиак водный - 4 г), пептизованного гидроксида алюминия (гидроксид алюминия - 93 г, азотная кислота - 4 г, дистиллированная вода - 25 г) и полистирольного темплата (100 г). Продукт высушивают на воздухе в течение суток. Выход полученного полимерно-оксидного композита составляет 200 г. Порошок полимерно-оксидного композита гранулируют, полученные гранулы сушат на воздухе в течение суток, затем отжигают полистирол на воздухе при 950°С. Полученный материал обладает регулярной пространственной структурой макропор, имеющих средний размер 146 нм, измеренный с помощью низкотемпературной адсорбции азота. Пористая структура носителя показана на Фиг. (Фотография катализатора с регулярной пространственной структурой макропор, полученная с помощью сканирующего электронного микроскопа). Структурированность пористой структуры проявляется в заданном пространственном расположении макропор, которые образуют гексагональную плотнейшую упаковку, копирующую упаковку полистирольных темплатов.

Полученный носитель пропитывают раствором предшественника активного компонента из (NH4)6(Mo7O24)·4H2O (20,8 г), затем высушивают катализатор.

Полученный катализатор представляет собой цилиндрические гранулы диаметром 2,5 мм. Общий объем пор катализатора составляет 0,61 см3/г при удельной поверхности 78,4 м2/г и среднем размере пор 146 нм. Катализатор содержит 4,4 мас.% кобальта; 10,7 мас.% молибдена.

Катализатор в количестве 10 г загружают в реактор Берти и испытывают в реакции гидрокрекинга мазута при температуре 600°С, давлении 6 МПа. Скорость подачи мазута М-100 составляет 2 г-мазута/г-кат/ч, скорость подачи водорода 80 мг-Н2/г-кат/ч. Условия проведения испытаний и некоторые параметры продуктов каталитической реакции приведены в таблице.

Кинематическая вязкость продуктов реакции, измеренная при 50°С, составляет 10 мм2/с, при исходной вязкости необработанного мазута 84,6 мм2/с. Таким образом, пример демонстрирует возможность многократного снижения вязкости мазута с помощью изложенного в патенте способа обработки.

Пример 2

Приготовление катализатора осуществляют аналогично примера 1, однако при получении носителя не используют полистирольный темплат.

Полученный катализатор представляет собой цилиндрические гранулы диаметром 2,5 мм. Общий объем пор катализатора составляет 0,34 см3/г при удельной поверхности 168 м2/г и среднем размере пор 7,5 нм. Катализатор содержит 4,4 мас.% кобальта; 10,7 мас.% молибдена.

Условия испытаний катализатора были аналогичны примеру 1. Параметры продуктов каталитической реакции приведены в таблице. Кинематическая вязкость продуктов реакции, измеренная при 50°С, составляет 15 мм2/с, при исходной вязкости необработанного мазута 84,6 мм2/с. Таким образом, вязкость продуктов обработки мазута на традиционном катализаторе, не содержащем структурированных макропор, в полтора раза выше, чем на структурированном катализаторе.

Пример 3

В этом примере применяют катализатор из примера 1 при температуре 300°С и давлении водорода 4 МПа. Для конечного продукта контролировали вязкость кинематическую, массовую долю серы, коксуемость, температуру вспышки и температуру застывания. Результаты приведены в таблице вместе с параметрами исходного мазута.

Сравнение характеристик обработанного и необработанного мазутов показывает значительное снижение вязкости и температуры застывания при сохранении других параметров на уровне, допустимом требованиями ГОСТ10585-99 к флотскому мазуту Ф-5.

Пример 4

Аналогично примеру 3, за исключением температуры испытаний, которая составляут 600°С, 0,5 г-мазута/г-кат/ч, скорость подачи водорода 16 мг-Н2/г-кат/ч. Результаты испытаний приведены в таблице.

Пример демонстрирует значительное снижение вязкости мазута при повышении температуры обработки с 300 до 600°С. В тоже время наблюдается значительное снижение температуры вспышки и выход этого параметра за значения, определенные ГОСТ 10585-99 для флотского мазута Ф-5.

Пример 5

Аналогичен примеру 1, за исключением температуры испытаний, которая составляет 420°С. Результаты испытаний приведены в таблице.

Пример демонстрирует возможность получения раскрываемым в патенте способом продуктов, удовлетворяющих требованиями ГОСТ 10585-99 к флотскому мазуту Ф-5 по таким параметрам как коксуемость, кинематическая вязкость, температура вспышки, температура застывания, Кроме того, наблюдается двукратное снижение содержание серы в продуктах обработки по сравнению с исходным мазутом.

1. Способ уменьшения вязкости мазута, в котором мазут пропускают через неподвижный слой катализатора при температуре 300-600°С, времени контакта мазута с катализатором 0,5-2 г-мазута/г-кат/ч, в присутствии водорода, подаваемого под давлением 4-6 МПа со скоростью 16-80 мг-Н2/г-мазута/ч, отличающийся тем, что используют катализатор, в котором активный компонент нанесен на носитель с регулярной пространственной структурой макропор, при этом в качестве носителя катализатор содержит оксид алюминия, полученный с помощью темплатного синтеза, а в качестве активного компонента катализатор содержит соединения кобальта и молибдена.