Состав для модифицирования и рафинирования железоуглеродистых и цветных сплавов (варианты)

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к внепечной обработке расплавов стали, чугуна и цветных металлов. Состав включает материал, содержащий карбонаты кальция, бария и стронция, при этом он содержит компоненты в следующем соотношении, мас.%: СаО 16,0-40,0, ВаО 10,0-24,0, SrO 2,5-11,5, СО2 18,0-30,0, SiO2 2,0-15,0. Дополнительно в состав можно вводить углеродсодержащий материал или металлический алюминий в количестве 2-35 мас.%, или титансодержащий материал в количестве 0,01-35 мас.%, или редкоземельные металлы в количестве 2-49,5 мас.%. Изобретение позволяет повысить рафинирующие и модифицирующие свойства состава за счет оптимизации химического состава и добавки в состав новых элементов. 5 н.п. ф-лы, 4 пр., 5 табл.

Реферат

Изобретение относится к области металлургии, а именно, к производству материалов для печной и внепечной обработки стали, чугуна и цветных металлов в целях повышения их литейных, механических и эксплуатационных свойств. Модификатор может быть использован в литейном и металлургическом производствах.

Известен модификатор с рафинирующим эффектом патент RU №2364649 используемый для внепечного рафинирования и модифицирования стали, чугуна и цветных сплавов.

Недостатком данного модификатора является низкое содержание основного модифицирующего элемента - стронция и как следствие низкая модифицирующая и рафинирующая способность.

Известна износостойкая литая сталь, выплавленная с использованием карбонатов бария кальция и стронция RU №94045199.

Известна также «Шихта для выплавки чугуна в вагранке» патент RU №2343202, в которой в качестве рафинирующей и модифицирующей добавки используются карбонаты бария кальция и стронция. Недостатком этого изобретения является ограничение в применении его только при ваграночном процессе.

Наиболее близким по технической сущности к предлагаемому составу для рафинирования и модифицирования является природный минерал барий-стронций-кальциевый карбонат, используемый для внепечной обработки стали патент RU №2215046. Он успешно применяется в количестве 4-7 кг для внепечной обработки сталей.

Недостатками природного материала являются большие размеры кусков карбоната, как следствие, пониженные реакционная способность и эффективность при обработке сталей и чугунов, а также невозможность применения для обработки цветных сплавов. Недостатком является повышенное содержание SiO2, которое негативно сказывается на эффективности рафинирования и модифицирования нейтрализуя большую часть активных веществ.

Технической задачей изобретения является повышение рафинирующих и модифицирующих свойств состава за счет оптимизации химического состава и добавке в состав новых элементов.

По первому пункту формулы изобретения достижение поставленной технической задачи осуществляется за счет того, что в составе для модифицирования и рафинирования железоуглеродистых и цветных расплавов, включающим карбонаты кальция, бария и стронция, соотношение суммарного содержания окисей кальция, бария и стронция к суммарному содержанию окисей кремния , а суммарное содержание карбонатов СаСО3+ВаСО3+SrCO3>50%, при этом карбонаты кальция бария и стронция в пересчете на оксиды содержатся в составе в количестве, мас.%:

| СаО | 16,0-40,0 |

| ВаО | 10,0-24,0 |

| SrO | 2,5-11,5 |

| CO2 | 18,0-30,0 |

| SiO2 | 2,0-15,0 |

По второму пункту формулы изобретения достижение поставленной технической задачи осуществляется тем, что в состав дополнительно вводится углеродсодержащий материал (уголь, кокс, графит и др.) в количестве 2-35 мас.%.

По третьему пункту формулы изобретения достижение поставленной технической задачи осуществляется тем, что в состав дополнительно вводится металлический алюминий (порошковый, гранулированный) в количестве 2-35 мас.%.

По четвертому пункту формулы изобретения достижение поставленной технической задачи осуществляется тем, что в состав дополнительно вводится титансодержащий материал (в чистом виде или в виде сплава с другими металлами) в количестве 0,01-35 мас.%.

По пятому пункту формулы изобретения достижение поставленной технической задачи осуществляется тем, что в состав дополнительно вводится редкоземельные металлы в количестве 2-49,5 мас.%.

При использовании предложенного состава важным фактором является основность состава - это концентрация активных основных веществ (карбонатов ЩЗМ) в нем по отношению к кислым примесным веществам (оксидам кремния и железа). Оксид кремния является примесью и не оказывает влияния на металл, в тоже время в небольших количествах он участвует в процессе модифицирования как вещество, которое понижает температуру плавления системы (Ba,Ca,Sr)CO3 - (Ba,Ca,Sr)O - SiO2, но его избыток также негативно влияет на процесс модифицирования, связывая активные ЩЗМ и их оксиды в прочные соединения, которые в свою очередь выходят в шлак не взаимодействуя с металлом и НВ. Оксид железа оказывает негативное влияние на металл. В сравнении с прототипом в данном составе содержание железа минимизировано, а содержание оксида кремния приведено к оптимальному. При основности состава ниже 2 эффективность состава снижается. Основность материала, использованного в прототипе около 1,7. Оптимизация содержания оксидов кремния и железа и повышение основности способствует увеличению рафинирующей и модифицирующей способности состава.

При содержании в составе карбонатов менее 50% эффективность состава снижается. Это связано с повышенным содержанием примесных компонентов (SiO2) которые в ходе реакций в жидком металле связываются с примесями в прочные соединения. При содержании карбонатов менее 50% требуется больший расход состава, соответственно повышается трудоемкость процесса модифицирования и понижается его эффективность. При содержании карбонатов более 50% состав обладает высокой модифицирующей и рафинирующей способностью.

В состав смеси входят компоненты похожие на указанные в прототипе, однако взяты они в другом соотношении. Предложенное соотношение компонентов эффективнее влияет на структуру металла, на механические и эксплуатационные свойства за счет повышения содержания карбонатов ЩЗМ и оптимального содержания SiO2.

Обработка железоуглеродистых и цветных сплавов составом для рафинирования и модифицирования позволяет значительно уменьшить содержание вредных примесей в металле и повысить содержание активных элементов (BaO, CaO, SrO) в шлаке, что приводит к повышению литейных, механических и эксплуатационных свойств сталей, чугунов и цветных сплавов.

В результате измельчения до фракций менее 4 мм резко увеличивается суммарная поверхность частиц модификатора, что значительно повышает реакционную способность материала и дает возможность эффективно проводить ковшевую обработку не только стали, но и чугуна, а также цветных сплавов.

В процессе кристаллизации важное значение имеют адсорбционные явления, связанные с наличием поверхностно-активных примесей. Адсорбированные вещества понижают межфазовую поверхностную энергию, изменяя параметры кристаллизации. Это оказывает большое влияние на формирование самого кристалла, характер пограничных фаз, форму и распределение неметаллических включений. Понижение поверхностного натяжения на границе расплав - кристалл связано с обогащением поверхностного слоя активными элементами (S, O, P, N) или образованием на поверхности пленки FeO, AlN, MnS и др. Рафинирование и модифицирование за счет использования нового мелкодисперсного модификатора позволяют эффективно воздействовать на процесс адсорбции за счет удаления вредных примесей и газов, изменения характера кристаллизации и перераспределения кристаллизующих фаз и их количества. Дисперсность модификатора в несколько раз повышает поверхность взаимодействия с металлом по сравнению с крупными (до 50 мм) кусками. Поэтому обработка сталей предложенным составом в мелкодисперсном виде существенно повышает их жидкотекучесть, трещиноустойчивость, прочность, износостойкость и хладостойкость. Достигаемое уменьшение размеров дендритных кристаллов и зерна при введении в сталь высокоактивных элементов в составе карбоната сопровождается увеличением межзеренной поверхности, уменьшением удельной пограничной концентрации примесей. Это благоприятно сказывается на свойствах.

Материал может служить заменителем дорогих и дефицитных плавленых лигатур и ферросплавов, которые применяют для обработки расплавов сталей, в частности ферроцерия, силикокальция, силикобария и др.

Введение в расплав состава в количестве 2-7 кг/т увеличивает жидкотекучесть железоуглеродистых расплавов за счет того, что при рафинировании и модифицировании происходит изменение закономерности кристаллизации, в частности уменьшение величины кристаллов. Сочетание такого фактора с рафинирующим действием карбонатов бария, кальция и стронция обеспечивает прирост не только жидкотекучести, но и трещиноустойчивости сплавов.

При добавке к составу углеродсодержащего материала в количестве 2-35% меняется баланс химических реакций, протекающих при взаимодействии состава с металлом в расплаве. Так интенсифицируется вероятные реакции образования карбидов бария, кальция и стронция,

СаСО3+С=CaC2+3CO, dG1500C=-2008332 Дж\моль

BaCO3+С=BaC2+3CO, dG1500C=-2148690 Дж\моль

SrCO3+С=SrC2+3CO, dG1500C=-893420 Дж\моль

Судя по энергии Гиббса этих реакций можно сказать, что вероятность их протекания достаточно велика.

При обработке стали предложенным составом чистый барий, кальций и стронций образовавшиеся в результате реакций алюмо-, силико- и углетермии с использованием алюминия кремния и углерода, содержащихся в металле и «свежеприготовленнные» карбиды ЩЗМ, оказывают модифицирующее, рафинирующее и микролегирующее действие. Для наиболее эффективного взаимодействия карбидов ЩЗМ с металлом необходима высокая температура (1600-1800°С), достигаемая только в зоне действия дуги в электродуговой печи или АКОСе. Газообразный монооксид углерода, выделяемый при этой реакции является хорошим раскислителем, а также барботирует металл, поднимаясь через него.

Добавка углерода менее 2% не значительно влияет на эффективность материала. Добавка более 35% углерода нецелесообразна, поскольку избыток углерода не участвует в реакциях востановления ЩЗМ, а сгорает в шлаке и в редких случаях может привести к науглераживанию металла, что тоже не желательно в производственном процессе так как может привести к браку металла по химическому составу.

Добавка к составу металлического алюминия (порошкового или гранулированного) в количестве 2-35% повышается вероятность протекания за счет близкого расположения реагирующих веществ алюмотермических реакций типа:

4СаО+2Al=3Са+CaO·Al2O3

4ВаО+2Al=3 Ва+BaO·Al2O3

4SrO+2Al=3Sr+SrO·Al2O3

3CaO+2Al=2Ca+(CaAl2)O4

3BaO+2Al=2Ba+(BaAl2)O4

3SrO+2Al=2Sr+(SrAl2)O4

В результате интенсификации реакций образования чистого бария и стронция происходит взаимодействие этих веществ с компонентами расплава обеспечивая модифицирующий, рафинирующий и микролегирующий эффект. При этом продукты реакции (CaO·Al2O3, BaO·Al2O3, SrO·Al2O3) выводятся из металла в шлак. Для протекания подобных реакций достаточно температуры 1000-1200°С.

Добавка алюминия менее 2% не оказывает влияния на эффективность материала, добавка свыше 35% приводит к тому, что алюминий кроме активизации состава и раскисления металла и шлака может остаться в металле с образованием алюмосиликатных строчечных включений.

Введение в состав титансодержащего материала (в чистом виде или в сплаве с железом или иным металлом) дает более глубокое раскисление металла за счет высокого сродства титана к кислороду и образование нитридов титана, которые в свою очередь являются дополнительными центрами кристаллизации, что способствует измельчению микроструктуры железоуглеродистого расплава. Введение титана в сталь совместно с патентуемым составом является эффективным способом одновременного раскисления, рафинирования и модифицирования сталей.

Введение в состав РЗМ в чистом виде, сплаве или ином соединении обеспечивает повышение рафинирующей и модифицирующей способности состава за счет образования сложных и мелкодисперсных соединений с неметаллическими включениями, которые являются дополнительными центрами кристаллизации и располагаются в металле не на границах зерен, а непосредственно в теле зерна. Образование новых стабильных центров кристаллизации способствует кристаллизации металла с мелкодисперсной микроструктурой.

Составы рекомендуется использовать как для печной, так и для ковшевой обработки сталей и сплавов в зависимости от марки модифицируемого металла и плавильного агрегата. На дуговых печах можно использовать совместное использование составов, например, состав по пункту 1 формулы изобретения можно использовать в печь перед выпуском, а состав по пункту 4 формулы изобретения -на дно сталеразливочного ковша. В индукционной печи лучше применять печную обработку металла. Состав по пункту 1 формулы изобретения в большей степени ориентирован на рафинирование сплавов, состав по пункту 2 формулы изобретенияориентирован на рафинирование и диффузионное раскисление металла, состав по пункту 3 формулы изобретения ориентирован на раскисление металла и на графитизирующую обработку чугуна. Составы по пунктам 4,5 формулы изобретения ориентированы на модифицирование (измельчение структуры металла)

Пример 1

Плавки проводились на электродуговой печи ДСП-5 с основной футеровкой. Эффективность состава опробовали на стали 110Г13Л. Состав подавался в количестве 3 кг/т в печь за 5 минут до выпуска и на дно ковша перед выпуском в количестве 2 кг. Использовался состав, содержащий компоненты в следующем соотношении:

| СаО | 24% |

| ВаО | 23% |

| SrO | 10,5% |

| CO2 | 20% |

| SiO2 | 8% |

| Примеси | 14,5% |

В таблице 1 приведены результаты испытаний патентуемого состава в сравнении с результатами использования прототипа.

| Таблица 1 | |||||

| Опыт | Механические и литейные свойства стали 110Г13Л | Балл зерна | |||

| σв, МПа | KCV-70, МДж/м2 | Трещиноустойчивость, Н | |||

| С использованием прототипа | 1 | 820 | 0,6 | 1230 | 3 |

| 2 | 1050 | 0,72 | 1390 | 6 | |

| 3 | 118,6 | 0,98 | 1470 | 6 | |

| 4 | 850 | 0,69 | 1360 | 4 | |

| Среднее | 976,5 | 0,7475 | 1362,5 | 4,75 | |

| С использованием патентуемого состава | 1 | 123,0 | 0,8 | 1350 | 3 |

| 2 | 156,0 | 0,9 | 1540 | 1 | |

| 3 | 110,0 | 1,1 | 1300 | 2 | |

| 4 | 112,4 | 0,8 | 1450 | 2 | |

| 5 | 957 | 0,75 | 1480 | 4 | |

| Среднее | 1194 | 0,87 | 1424 | 2,4 |

Из сравнения данных в таблице видно, что структура металла по сравнению с прототипом становится мельче, повышается трещиноустойчивость, ударная вязкость и временное сопротивление. Это говорит о том, что предложенный состав дает лучшую эффективность модифицирования.

Пример 2.

Состав по пункту 3 формулы изобретения, содержащий компоненты в следующем соотношении:

| СаО | 22% |

| ВаО | 19% |

| SrO | 9,5% |

| CO2 | 19% |

| SiO2 | 6% |

| Al | 14% |

| Примеси | 10,5% |

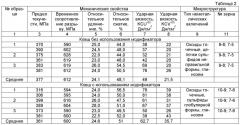

опробован для модифицирования стали 20ГЛ, выплавленной в мартеновской печи. Сталь из печи выпускалась в два ковша через раздвоенный желоб. Модифицирование проводили в одном ковше, путем добавки состава на дно ковша в количестве 7 кг/т жидкой стали. Второй ковш выпускался по штатной технологии в соответствии с НД. Проведены исследования механических свойств этой плавки. Результаты механических испытаний и микроисследования приведены в таблице 2.

Из таблицы 2 видно, что модифицирование составом привело к измельчению зерна, изменению вида неметаллических включений и повышению пластических характеристик стали, в частности ударной вязкости при отрицательной температуре на образцах с «V» образным и «U» образными надрезами, а также положительная динамика относительного сжатия.

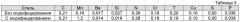

В таблице 3 приведен химический состав стали обоих ковшей:

Из таблицы 3 видно, что произошло снижение содержания вредных примесей в обработанном составом металле по сравнению с металлом без использования состава. Это подтверждает высокую рафинирующую способность предложенного состава.

Пример 3.

С целью повышения однородности строения графита чугуна и повышения герметичности отливок с использованием состава были проведены опытные заливки образцов для исследования строения, механических свойств, склонности к образованию отбела, жидкотекучести, а также опытных отливок из серого чугуна. Для модифицирования использовали состав по пункту 2 формулы изобретения, в котором компоненты взяты в следующем соотношении:

| СаО | 18% |

| ВаО | 19% |

| SrO | 8,5% |

| CO2 | 18% |

| SiO2 | 7% |

| С | 20% |

| Примеси | 9,5% |

Разливку производили ковшами емкостью 2,2 т. Сравнительные испытания двух вариантов технологии ковшевого модифицирования для повышения объективности результатов проводили на чугуне одной плавки, последовательно чередуя опытную и традиционную обработку расплава.

С каждого исследуемого ковша заливали:

- для исследования механических свойств - по 2 литых пробы диаметром 30 мм и длиной 300 мм по ГОСТ 24648,

- для определения микроструктуры - V-образную пробу для механических испытаний по ГОСТ 24648, черт.5, тип II,

- для определения склонности чугуна к отбелу после модифицирования - клиновидную пробу,

- для исследования жидкотекучести расплава - спиральную песчаную пробу в соответствии с ГОСТ 16438,

Заливку образцов на механические испытания, микроструктуру и отбел проводили ковшом емкостью 10 кг при температуре 1360-1380°C.

Химический состав базового расплава в печи чугуна и чугуна после модифицирующей обработки представлен в таблице 4.

| Таблица 4 | |||||||||

| Чугун | C | Si | Mn | Cr | Cu | Ni | Ti | S | P |

| Исходный чугун в печи | 3,19-3,30 | 1,76-1,85 | 0,61-0,64 | 0,30-0,31 | 0,20-0,22 | 0,12-0,15 | 0,03 | 0,022-0,024 | 0,031-0,035 |

| С использование штатной технологии производства | 3,13-3,27 | 2,19-2,28 | 0,91-0,94 | 0,30-0,31 | 0,20-0,22 | 0,12-0,15 | 0,03 | 0,022-0,024 | 0,031-0,035 |

| С использованием патентуемого состава | 3,13-3,27 | 2,33-2,42 | 0,95-0,99 | 0,30-0,31 | 0,20-0,22 | 0,12-0,15 | 0,03 | 0,019-0,020 | 0,031-0,035 |

Результаты испытаний образцов представлены в таблице 5.

| Таблица 5 | |||||

| Чугун | Жидкотекучесть, t° - 1379, песчаная сухая | Отбел, мм | σв, МПа | НВ | Микроструктура, ГОСТ 3443 |

| С использование штатной технологии производства | 85 | 2,0-2,4 | 270-280 | 207-224 | ПГф1-ПГф2, ПГр1,2,9, участки - ПГр3, ПГд25-90Пт1, Пд0,3-0,5, П(Ф0) |

| С использованием патентуемого состава | 97 | 2,0-2,2 | 290 | 224-230 | ПГф1-ПГф2, ПГр1,2, участки - ПГр9, ПГд25-90Пт1, Пд0,3-0,8, П(Ф0) |

Как следует из таблицы 5, чугуны, полученные в ходе опытных плавок с помощью новой технологии, обладают лучшей жидкотекучестью в расплавленном состоянии и более равномерными строением и свойствами в твердом состоянии. Полученный результат можно объяснить синергетическим эффектом совместного воздействия на расплав, являющийся сложной многокомпонентной системой, нескольких физико-химических факторов:

- перемешивания расплава за счет кипения пузырьков СО2, образующихся при разложении карбонатов внутри объема расплава,

- дегазации расплава от растворенных в нем газов за счет образования пузырьков СО2, имеющих исходное нулевое парциальное давление этих газов,

- механического и энергетического кавитационного воздействия пузырьков СО2 на кластерное строение расплава,

- локального переохлаждения микрообъемов расплава при образовании, росте и расширении пузырьков СО2 в объеме расплава, рафинирующего и зародышеобразующего действия «свежеприготовленных» оксидов ЩЗМ, образующихся при разложении карбонатов внутри объема расплава,

В чугунном расплаве, представляющем собой неравновесную физико-химическую среду, под воздействием названых факторов активно происходят процессы самоорганизации его структурных составляющих (самоуправляемое структурообразование сложных систем), приводящие к определенному порядку, то есть строению расплава, обеспечивающего обнаруженные в ходе испытаний свойства.

Таким образом, проведенные испытания рафинирующе-модифицирующего воздействия состава для рафинирования и модифицирования совместно с ферросилицием ФС75 при изготовлении отливок из серого чугуна в условиях дуговой плавки показали, что механические свойства, склонность к отбелу и микроструктура удовлетворяют требованиям нормативной документации, в частности, марке СЧ25 в соответствии с ГОСТ 1412. При этом применение состава привело к некоторому увеличению однородности и стабильности микроструктуры, в частности - уменьшению количества междендритного графита и исключению колоний графита, а также механических свойств, увеличению технологической жидкотекучести и уменьшению себестоимости модифицирующей обработки по сравнению с традиционной технологией.

Пример 4.

Было проведено пять опытных плавок безоловянистой бронзы марки БрА9ЖЗЛ. Плавки проводились на отходах бронзы без двойного переплава и без применения раскислителя (фосфористой меди). Для раскисления и дегазации бронзы был использован состав по пункту 1, содержащий компоненты в следующем соотношении:

| СаО | 22% |

| ВаО | 21% |

| SrO | 9,5% |

| CO2 | 19% |

| SiO2 | 10% |

| Примеси | 18,5% |

Подача состава для рафинирования и модифицирования проводилась после расплавления металла и нагрева его до температуры 1200°C, из расчета 0,2-0,3 кг на 100 кг металла. При использовании для ввода состава в ковш со сплавом, было отмечено образование на нем настыли и некоторое снижение температуры металла.

При применении "колокольчика" для ввода состава в тигель, модификатор не усвоился и частично всплыл в шлак. При подаче на дно тигля состав также оказывает сильное дегазирующее действие.

По результатам химических анализов, макро и микроструктурных исследований и визуального осмотра обработанных деталей установлено:

- пробы, отлитые из модифицированной составом бронзы, имеют понижение уровня металла в центре образца, в отличие от проб, отлитых с модифицированием природным карбонатом и имеющих ровную поверхность или незначительное понижение уровня металла в центре образца.

- отливки, полученные из модифицированной составом бронзы, имеют значительно меньше газовых раковин чем образцы, отлитые с использованием прототипа.

- модифицирование способствует измельчению зерен структурных составляющих бронзы.

Использование предлагаемого состава в качестве модификатора позволяет обеспечить полную дегазацию сплава марки БрА9ЖЗЛ и получение отливок с меньшей газовой пористостью, чем при использовании прототипа.

1. Состав для модифицирования и рафинирования железоуглеродистых и цветных расплавов, включающий материал, содержащий кальций-барий-стронциевые карбонаты, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.%:

| СаО | 16,0-40,0 |

| ВаО | 10,0-24,0 |

| SrO | 2,5-11,5 |

| СО2 | 18,0-30,0 |

| SiO2 | 2,0-15,0 |

2. Состав для модифицирования и рафинирования железоуглеродистых и цветных расплавов, включающий материал, содержащий кальций-барий-стронциевые карбонаты, отличающийся тем, что он содержит углеродсодержащий материал (С) при следующем соотношении компонентов, мас.%:

| СаО | 16,0-40,0 |

| ВаО | 10,0-24,0 |

| SrO | 2,5-11,5 |

| СО2 | 18,0-30,0 |

| SiO2 | 2,0-15,0 |

| С | 2,0-35,0 |

3. Состав для модифицирования и рафинирования железоуглеродистых и цветных расплавов, включающий материал, содержащий кальций-барий-стронциевые карбонаты, отличающийся тем, что он содержит металлический алюминий (Аlмет) при следующем соотношении компонентов, мас.%:

| СаО | 16,0-40,0 |

| ВаО | 10,0-24,0 |

| SrO | 2,5-11,5 |

| СО2 | 18,0-30,0 |

| SiO2 | 2,0-15,0 |

| Аlмет | 2,0-35,0 |

4. Состав для модифицирования и рафинирования железоуглеродистых и цветных расплавов, включающий материал, содержащий кальций-барий-стронциевые карбонаты, отличающийся тем, что он содержит титансодержащий материал (Ti) при следующем соотношении компонентов, мас.%:

| СаО | 16,0-40,0 |

| ВаО | 10,0-24,0 |

| SrO | 2,5-11,5 |

| СО2 | 18,0-30,0 |

| SiO2 | 2,0-15,0 |

| Ti | 0,01-35,0 |

5. Состав для модифицирования и рафинирования железоуглеродистых и цветных расплавов, включающий материал, содержащий кальций-барий-стронциевые карбонаты, отличающийся тем, что он содержит редкоземельные металлы (РЗМ) при следующем соотношении компонентов, мас.%:

| CaO | 16,0-40,0 |

| BaO | 10,0-24,0 |

| SrO | 2,5-11,5 |

| CO2 | 18,0-30,0 |

| SiO2 | 2,0-15,0 |

| РЗМ | 2,0-49,5 |