Способ нанесения антифрикционного износостойкого покрытия на титановые сплавы

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к способам модифицирующей обработки поверхностей изделий из титановых сплавов для улучшения их триботехнических характеристик. Способ включает предварительную очистку и активацию поверхности изделия из титанового сплава путем бомбардировки ее ионами аргона с использованием газового плазмогенератора и ионно-плазменное осаждение композиционного покрытия путем магнетронного распыления катода, содержащего карбид титана и дисульфид молибдена, с приложением отрицательного потенциала на изделие и совмещением процесса осаждения с бомбардировкой поверхности ионами аргона. Осаждение покрытия производят на предварительно легированный поверхностный слой титанового сплава, который формируют магнетронным распылением катодного материала, при одновременной бомбардировке поверхности ионами аргона с использованием газового плазмогенератора и приложением отрицательного потенциала на изделие, превышающего значение потенциала при осаждении покрытия. Исходное соотношение компонентов распыляемого катодного материала составляет: карбид титана 40-60 мас.%, дисульфид молибдена - остальное. Обеспечивается снижение коэффициента трения и повышение износостойкости. 15 ил., 2 табл., 3 пр.

Реферат

Изобретение относится к области машиностроения, в частности, к способам модифицирующей обработки поверхностей изделий из титановых сплавов для улучшения их триботехнических характеристик - снижения коэффициента трения и повышения износостойкости.

Известен способ упрочнения поверхности изделий из титановых сплавов (патент РФ №2427666, C22F 1/18, С23С 8/36, публ. 2011.08.27), заключающийся в нагреве поверхности изделия в среде азота; при этом нагрев осуществляют концентрированным тепловым источником (электрической дугой или плазменной струей) с плотностью мощности 103-104 Вт/см2, силе тока 80-150 А и скорости перемещения источника относительно изделия 0,005-0,01 м/с. Техническим результатом применения способа является повышение износостойкости и коррозионной стойкости деталей из титановых сплавов. К достоинствам указанного способа относится относительная простота его аппаратурной реализации. Однако, недостатком способа является его низкая производительность вследствие локального воздействия концентрированного теплового источника на обрабатываемую поверхность и малой скорости перемещения источника относительно изделия. Кроме того, ограничена область применения данного способа в парах трения по причине высокой твердости азотированной поверхности титановых сплавов и ее интенсивного абразивно-механического изнашивающего воздействия на сопряженную поверхность контртела в случае исполнения его из относительно мягкого материала.

Известен способ нанесения противоизносных покрытий на изделия из титана и его сплавов (патент РФ №2068032, С23С 28/00, публ. 1996.10.20), включающий создание шероховатости на поверхности изделия пескоструйной обработкой, нанесение промежуточного слоя - слоя никеля - путем катодного распыления в вакуумной камере; промежуточную стадию очистки; активацию путем погружения изделия в цианид содержащий раствор, электролитическое нанесение слоя никеля и нанесение противоизносного покрытия из серебра или материала, выбираемого из группы, включающей хром и/или никель, и/или кобальт с/или без керамических частиц SiC, Cr2C3, Al2O3, Cr2O3. Использование на финишной стадии комбинированного процесса нанесения покрытия операции формирования композиционного слоя, содержащего в своем составе как относительно мягкую металлическую компоненту с низким сдвиговым сопротивлением (например, серебро), так и керамические частицы, характеризующихся высокой твердостью (SiC, Cr2C, Al2O3, Cr2O3), позволяет одновременно снизить коэффициент трения и повысить аддитивную твердость и износостойкость покрытия в целом, что является достоинством заявленного способа. К недостаткам способа относится его низкая производительность, обусловленная многостадийностью технологического процесса и включением в него нескольких методов модифицирующей обработки поверхности с дискретностью их применения во времени и пространстве - пескоструйной обработки, вакуумного нанесения подслоя катодным распылением, промежуточной стадии очистки и химической активации, электролитического осаждения промежуточного слоя и внешнего композиционного слоя.

Известен способ получения антифрикционного MoS2 /С/ Ti композиционного покрытия магнетронным распылением (патент CN №101654771, С23С 14/35, публ. 2010.02.24), включающий этапы предварительной полировки, промывки и просушки изделия, размещение его в вакуумной камере, откачки камеры до необходимого давления и подачи в камеру рабочего газа аргона, осаждение титанового подслоя магнетронным распылением титановой катодной мишени, затем композиционного слоя MoS2 /С/ Ti распылением мишеней из титана, графита и дисульфида молибдена, охлаждение изделия естественным путем в вакуумной камере до комнатной температуры. Достоинством способа является то, что он позволяет сформировать в едином вакуумном цикле магнетронного напыления композиционное покрытие, содержащее в своем составе как компоненты с низким сдвиговым сопротивлением (сульфиды), так и высокотвердые частицы (карбиды, алмазоподобные включения). Подобное сочетание компонентов обеспечивает одновременно и достаточно высокую твердость покрытия (5,32…5,90 ГПа), и низкий коэффициент трения 0,078…0,030 при испытаниях в паре с твердой, закаленной до 60HRC, сталью. К недостаткам способа относится то, что он включает в себя операцию осаждения относительно мягкого, связующего титанового подслоя, что в условиях циклического или интенсивного механического воздействия приводит к отслоению и разрушению внешнего твердого слоя и снижению износостойкости всей композиции. К недостаткам можно отнести и то, что рассматриваемый способ требует для своей реализации специализированное и относительно сложное оборудование, содержащее в рабочей камере по крайней мере три магнетрона с тремя составами распыляемых катодных мишеней. При этом, электрическое питание двух магнетронов обеспечивается в режиме постоянного тока, а третьего (для распыления мишени из дисульфида молибдена) - в высокочастотном режиме.

Известен способ нанесения антифрикционного износостойкого покрытия на изделие из металла или сплава (патент РФ №2392351, С23С 14/34, С23С 14/02, публ. 20.06.2010), выбранный в качестве прототипа. Способ включает в себя предварительную очистку и активацию поверхности изделия путем ее бомбардировки ионами аргона и последующее ионно-плазменное осаждение покрытия. Осаждение покрытия совмещают с бомбардировкой поверхности изделия ионами аргона. При бомбардировке поверхности ионами аргона на обеих стадиях процесса используют газовый плазмогенератор. Осаждение покрытия осуществляют при отрицательном потенциале на изделии путем вакуумно-дугового распыления вначале титанового катода для формирования связующего титанового подслоя, а затем катода, содержащего в своем исходном составе 45-75 мас.% карбида титана и дисульфид молибдена - остальное, для осаждения композиционного слоя. Техническим результатом применения указанного способа является снижение коэффициента трения покрытия и повышение его износостойкости. К достоинствам способа относится то, что он позволяет технически просто, с высокой производительностью сформировать в едином вакуумном цикле двухслойное покрытие со связующим подслоем и внешним композиционным слоем, содержащим антифрикционные компоненты с низким сдвиговым сопротивлением (сульфиды) и твердые соединения по типу карбидов, повышающие стойкость к механическому износу. Реализация способа может быть осуществлена на любом типе серийных установок с количеством вакуумно-дуговых (электродуговых) испарителей не менее двух. Дооснащение серийной установки газовым плазмогенератором и его ассистирующее применение повышает эффективность процесса формирования покрытия за счет высококачественной предварительной очистки и активации поверхности изделия и интенсификации диффузионных процессов, положительно влияющих на ионно-плазменный синтез необходимых функциональных соединений в покрытии. Недостатком способа-прототипа является неизбежное присутствие в рабочем ионно-плазменном потоке, генерируемом вакуумно-дуговым распылением катодов, так называемой «микрокапельной» фазы. Наличие в рабочем потоке частиц с размером от долей до нескольких микрон приводит к неоднородности макроструктуры и свойств осаждаемого покрытия, ослабляет адгезию покрытия с основой и прочность самого материала покрытия, что особенно отрицательно сказывается при воздействиях циклического характера. Учитывая целевое назначение заявленного нового способа (триботехническое упрочнение титановых сплавов), можно отметить и такой недостаток способа-прототипа как функционально неоправданный этап осаждения мягкого (по сравнению с внешним композиционным слоем) титанового подслоя. То, что в способе-прототипе не предусмотрены технологические приемы, обеспечивающие относительно плавный переход твердости от основы изделия к внешнему композиционному слою покрытия, снижает эффективность его применения для изделий, эксплуатируемых в условиях циклических и интенсивных механических нагрузок. И наконец, заявленный в способе-прототипе верхний предел содержания карбида титана в исходном составе распыляемого катода 75 мас.% является излишне высоким для фрикционных сопряжении, представляющих собой титановый сплав с покрытием - относительно мягкое контртело (например, из того же титанового сплава) вследствие высокой твердости формируемого внешнего слоя покрытия, его интенсивного абразивного воздействия на поверхность контртела и потери антифрикционных свойств сопряжения в целом. Нижний предел содержания карбида титана в исходном составе распыляемого катода также может быть уменьшен по сравнению со способом-прототипом, т.к. магнетронный разряд инициируется и при более высоком электросопротивлении катодной мишени по сравнению с вакуумно-дуговым разрядом.

Задачей настоящего изобретения является разработка ионно-плазменного способа нанесения антифрикционного износостойкого покрытия на титановые сплавы, обеспечивающего градиентный, относительно плавный переход состава и твердости от основы к покрытию и существенно значимое улучшение триботехнических характеристик (снижение коэффициента трения и повышение износостойкости) в парах трения с металлическими сплавами различной твердости и разного химического состава.

Поставленная задача решается тем, что предлагаемый способ, как и способ-прототип, включает предварительную очистку и активацию поверхности изделия из титанового сплава путем бомбардировки ее ионами аргона и ионно-плазменное осаждение композиционного покрытия путем распыления катода, содержащего карбид титана и дисульфид молибдена, с приложением отрицательного потенциала на изделии и совмещением процесса осаждения с бомбардировкой поверхности ионами аргона, при этом бомбардировка поверхности ионами аргона осуществляется с использованием газового плазмогенератора; но, в отличие от прототипа, для распыления катода используют магнетронный метод, а исходное соотношение компонентов при изготовлении распыляемого катодного материала составляет: карбид титана 40-60 мас.%, дисульфид молибдена -остальное. Другим отличием от прототипа является то, что осаждение покрытия производят на предварительно легированный поверхностный слой титанового сплава, который формируется магнетронным распылением катодного материала, содержащего карбид титана и дисульфид молибдена, при одновременной бомбардировке поверхности ионами аргона с использованием автономного газового плазмогенератора и приложением отрицательного потенциала на изделие, превышающего значение потенциала при осаждении покрытия.

Выбор метода магнетронного распыления в заявляемом способе обусловлен его возможностями формирования атомарных ионизированных потоков рабочего вещества без микрокапельной составляющей и, соответственно, высоким качеством осаждаемых покрытий без выраженных макродефектов. Кроме того, этот метод одновременно может быть использован для предварительного ионно-плазменного легирования поверхностного слоя подложки. Возможность использования метода магнетронного распыления для легирования поверхностного слоя определяется отсутствием в генерируемом ионно-плазменном потоке микрокапельных частиц (которые по определению не могут диффундировать в материал подложки) и характерными для этого метода значениями разрядного тока, на порядок меньшими, чем при вакуумно-дуговом распылении. Последнее обстоятельство позволяет использовать на порядок большие значения ускоряющего отрицательного потенциала на изделиях по сравнению с вакуумно-дуговым методом для обычно используемых в серийном оборудовании источников питания. А это, наряду с ассистирующим воздействием высокоплотной аргоносодержащей плазмы из автономного газового плазмогенератора, интенсифицирует диффузионные процессы путем добавления к термической диффузии механизмов радиационно-стимулированной диффузии. Введение после ионно-плазменной очистки поверхности титанового сплава операции ионно-плазменного легирования поверхностного слоя путем одновременного магнетронного распыления мишени того же компонентного состава, который используется при осаждении покрытия (Ti-C-Mo-S), и бомбардировки поверхности ионами инертного газа с применением газового плазмогенератора при приложении ускоряющего отрицательного потенциала на изделии обеспечивает размытие границы раздела состава и физико-механических свойств между основой и покрытием. Дополнительное воздействие на модифицируемую поверхность высокоплотного потока ионов инертного газа (в нашем случае аргона), формируемого газовым плазмогенератором, обеспечивает эффекты радиационно-стимулированной диффузии и насыщение поверхностного слоя легирующими элементами даже при пониженных, по сравнению с традиционными технологиями химико-термической обработки, температурами. Это обстоятельство имеет особо важное значение для титановых сплавов наноструктурированного типа, у которых повышение температуры выше определенного значения приводит к росту зерна и, соответственно, к потере достигнутых наноструктурированием объемных прочностных свойств. И наконец, выбор диапазона составляющих компонентов в исходном материале катодного материала (40-60 мас.% карбида титана, дисульфид молибдена - остальное) обусловлен результатами предварительных экспериментальных исследований. При снижении концентрации карбида титана до 40 мас.% значение тока магнетронного разряда заметно снижается (таблица 1 Приложения), что обусловлено малой электропроводностью сульфидов в составе катодов. При дальнейшем уменьшении содержания карбида титана магнетронный разряд становится нестабильным. При превышении содержания карбида титана более 60 мас.% значительно увеличивается твердость осаждаемого покрытия (достигает 10 ГПа и выше), интенсифицируются процессы абразивного воздействия на более мягкий материал контртела фрикционного сопряжения (в случае наших испытаний, изготовленного из титанового сплава) и коэффициент трения увеличивается до 0,2 и выше, что уже не соответствует требованиям антифрикционности сопряжения.

Предложенный способ осуществляют следующим образом. В рабочей камере установки магнетронного напыления (или вакуумно-дугового осаждения с дополнительно установленными магнетронами), содержащей источник питания для подачи отрицательного потенциала на изделия, дополнительно устанавливают газовый плазмогенератор на основе несамостоятельного дугового разряда с накаленным катодом. В качестве распыляемых катодных мишеней магнетронов используют катоды из спеченного или изготовленного методом самораспространяющегося высокотемпературного синтеза (СВС) композиционного материала, содержащего: карбид титана 40-60 мас.%, дисульфид молибдена - остальное. Предварительно очищенные и с обезжиренной поверхностью изделия из титанового сплава устанавливают в рабочую камеру установки и создают предварительный вакуум порядка 7-8×10-3 Па. Затем через ввод газового плазмогенератора осуществляют напуск аргона в камеру до давления 1,3×10-1…2,7×10-1 Па; изменением тока накала катода плазмогенератора от 0 до 200А регулируют ток разряда плазмогенератора, т.е. плотность формируемой газоразрядной плазмы. Обрабатываемым изделиям придают вращение и проводят ионную очистку и активацию поверхности. При этом интенсивность ионной очистки и температуру нагрева изделий регулируют током разряда газового плазмогенератора (от 5 до 100А) и подаваемым на изделия отрицательным потенциалом смещения, плавно-ступенчато изменяя его значение в пределах 50-1500 В. По окончании процесса очистки поверхности и достижении требуемой температуры изделий, не выключая газового плазмогенератора, поджигают магнетронный разряд, увеличивая при необходимости (для повышения стабильности горения разряда) давление аргона в рабочей камере до 3-4×10-1 Па. Не снижая значения отрицательного потенциала смещения, и только при необходимости регулируя ток разряда газового плазмогенератора для поддержания температуры изделий на требуемом уровне, проводят ионно-плазменное легирование поверхностного слоя изделия. По окончании процесса легирования значение отрицательного потенциала смещения снижают до значений, характерных для процессов осаждения покрытий (200-50 В). При осаждении покрытия поддержание требуемой температуры подложки (изделий) также осуществляют изменением тока разряда газового плазмогенератора. Продолжительность этапа осаждения покрытия определяется значением тока магнетронного разряда и требуемой толщиной покрытия. По окончании процесса осаждения выключают газовый плазмогенератор и магнетроны, снимают отрицательный потенциал на изделиях, прекращают подачу аргона в камеру установки и в течение 30-60 минут проводят охлаждение изделий при работающей системе вакуумной откачки. После выключения системы вакуумной откачки охлаждение изделий проводят естественным путем в камере установки в остаточном вакууме до комнатной температуры.

Реализация способа может быть иллюстрирована следующими примерами. Пример 1.

В первую очередь были исследованы технологические возможности формирования градиентной макроструктуры поверхностного слоя титанового сплава с нанесенным антифрикционным покрытием согласно заявленному способу. В качестве исходных образцов были использованы два дискообразных образца из титанового сплава ВТ6 в наноструктурированном состоянии диаметром 30 мм и толщиной 4 мм, вырезанные электроискровым методом из одного прутка, подвергнутого деформационному процессу наноструктурирования при температуре 3500С. Обе поверхности каждого образца пришлифовывали на механических кругах при подаче воды для охлаждения и с последовательным применением шлифовальных шкурок Р240, Р600, Р1000 с соответствующей зернистостью 63-50, 28-20, 20-15 мкм, а затем полировали алмазной пастой АСМ 3/2 до Ra<0,1 мкм. Целью эксперимента было определение состава и твердости поверхностного слоя титанового сплава после первой стадии ионно-плазменного легирования по заявленному способу в сравнении с идентичными характеристиками осажденного на второй стадии антифрикционного слоя покрытия. После предварительной химической очистки в бензине марки «Калоша» и обезжиривании в ректификационном спирте образец №1 устанавливали на специальном держателе, при этом центральная часть образца диаметром 10 мм закрывалась диском для предотвращения воздействия на нее плазменного потока и сохранения ее в исходном состоянии для дальнейшего сравнения с модифицированным поверхностным слоем. Держатель с закрепленным образцом титанового сплава устанавливали в центре поворотного стола вакуумной камеры от установки ННВ-6.6-И1. В этой установке на посадочное место электродугового испарителя, расположенного на дверце камеры (загрузочном люке), был смонтирован дуомагнетрон с двумя распыляемыми планарными мишенями, а на верху, на посадочном месте крышки камеры, смонтирован газовый плазмогенератор на основе несамостоятельного разряда с накаленным катодом. На магнетрон были установлены две катодные мишени, каждая из которых представляет собой дискообразное основание диаметром 120 мм и толщиной 7 мм, выполненное из титанового сплава ВТ-5, в центре которого, на заглубленном на 5 мм месте диаметром 70 мм, запрессован распыляемый катодный материал из композиции карбид титана - 50 мас.%, дисульфид молибдена - 50 мас.%. Выбор диаметра распыляемого катода обусловлен предварительно выявленным значением диаметра зоны эффективного распыления в используемой магнетронной системе. После установки образца титанового сплава в центре поворотного стола, люк камеры закрывали и осуществляли процесс вакуумной откачки до значения давления в камере 7×10-3 Па. Затем через ввод газового плазмогенератора в камеру подавали аргон до давления 2×10-1 Па, поджигали газовый разряд и, регулируя ток накала вольфрамового катода плазмогенератора, устанавливали ток разряда 10А. Включали вращение поворотного стола и устанавливали скорость вращения образца 2,5 об/мин. На поворотный стол с закрепленным образцом подавали первоначальное отрицательное напряжение (потенциал смещения) 50 В, которое в течение 20 минут плавно-ступенчато повышали до 1100 В и далее поддерживали 10 минут при этом значении. Также плавно-ступенчато в течение этого времени ток разряда газового плазмогенератора повышали до 50 А, обеспечивая тем самым очистку и активацию поверхности образца и его нагрев до температуры 3000С. После этого скорость вращения поворотного стола с установленным на нем образцом повышали до 5 об/мин; затем, не выключая газового плазмогенератора и при том же значении потенциала смещения (1100В), зажигали разряд на обеих мишенях дуомагнетрона, плавно повышая ток разряда на каждой из них до 1А. При указанных значении тока магнетронного разряда и потенциала смещения проводили совмещенную с одновременным ассистирующим воздействием газовым плазмогенератором обработку поверхности образца в течение 40 минут. Регулированием тока разряда газового плазмогенератора температуру образца поддерживали в этот период времени в пределах 300±200С для предотвращения перегрева наноструктурированного материала образца, роста зерен и потери им достигнутых наноструктурированием объемных прочностных свойств. По окончании процесса совмещенной магнетронно-плазменной модифицирующей обработки поверхности образца с целью легирования поверхностного слоя выключали газовый плазмогенератор и дуомагнетрон, снимали отрицательный потенциал смещения с поворотного стола, прекращали подачу аргона и проводили охлаждение образца в течение 60 минут при работающей системе вакуумной откачки. Далее отключали систему вакуумной откачки и вращение образца на поворотном столе камеры. Дальнейшее охлаждение образца проводили естественным путем в остаточном вакууме рабочей камеры. Выемку образца №1 из камеры осуществили по истечении 24 часов.

На образец №2 наносилось антифрикционное износостойкое покрытие в полном соответствие с формулой изобретения, т.е. с реализацией стадий ионно-плазменной очистки поверхности, ионно-плазменного легирования поверхностного слоя и последующего осаждения антифрикционного покрытия. Образец после химической очистки в бензине и обезжиривания поверхностей ректификационным спиртом устанавливали на держателе, при этом одна из его сторон закрывалась диском диаметром 30 мм для предотвращения воздействия на нее плазменного потока и с целью проведения дальнейших сравнительных триботехнических испытаний исходной поверхности образца и покрытия. Нанесение покрытия проводили на той же установке, на которой осуществляли процесс модифицирующей обработки (ионно-плазменного легирования) поверхности образца №1, с применением тех же распыляемых катодов дуомагнетрона и с теми же режимами ионно-плазменной очистки поверхности и предварительного легирования поверхностного слоя. Отличие процесса состояло в следующем. По истечении 40 минут предварительного ионно-плазменного легирования образца №2 ток магнетронного разряда на обеих катодных мишенях увеличивали до максимально возможного значения 1,5А, а потенциал смещения на поворотном столе уменьшали до 200 В. Ток разряда газового плазмогенератора также уменьшали до 5А. Процесс осаждения при значении потенциала смещения 200 В проводили в течение 60 минут. Осаждение в течении указанного времени обеспечивает толщину покрытия порядка 1 мкм. Далее, так же как и в предыдущем варианте ионно-плазменной обработки образца №1, снимали отрицательный потенциал смещения с поворотного стола, прекращали подачу аргона и проводили охлаждение образца в течение 60 минут при работающей системе вакуумной откачки. Так же как и в ранее описанном варианте, дальнейшее охлаждение образца проводили естественным путем в остаточном вакууме рабочей камеры, а выемку образца из камеры осуществляли по истечении 24 часов.

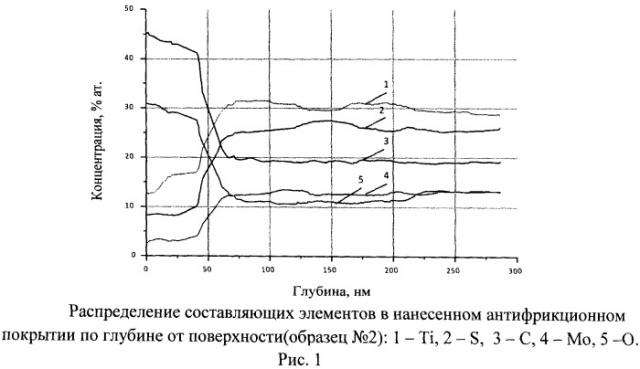

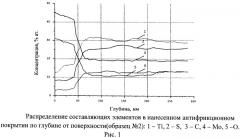

Образцы №2 и №1 были исследованы методом ОЖЕ-спектрального анализа на приборе «Шхуна-2» (рис.1 и рис.2, соответственно, в Приложении).

Результаты анализа образца №1 подтвердили, что действительно совмещенная магнетронно-плазменная обработка титанового сплава ВТ6, при использованных параметрах и режимах обработки, обеспечила легирование поверхностного слоя элементами Ti-C-Mo-S, входящими в состав распыляемого катодного материала (рис.2 Приложения). При этом глубина легирования составила 60-70 нм и более в зависимости от вида элементов с увеличением их концентрации у поверхности, сопряженной с осаждаемым на втором этапе покрытием, согласно заявленному способу. Результаты ОЖЕ-анализа покрытия на образце №2 (рис.2 Приложения) показали, что содержание составляющих элементов Ti-C-Mo-S в покрытии практически соответствует соотношению их атомных концентраций в исходном материале распыляемого катода. Таким образом, подтверждена возможность формировать по заявленному способу градиентную по составу макроструктуру в виде основа изделия - легированный поверхностный слой - покрытие даже при относительно низких температурах подложки порядка 3000С. Одновременно, на указанных образцах были проведены измерения твердости исходного сплава ВТ6 в наноструктурированном состоянии (основы), его поверхностного слоя после ионно-плазменного легирования и твердости самого покрытия методом наноиндентирования на приборе «Nano Hardness Tester» фирмы CSEM при нагрузке на индентор 10 мН. Результаты измерений сведены в таблицу 2 Приложения. Средние значения твердости, вычисленные из 10 измерений, составили: для основы - 5502 МПа, для легированного поверхностного слоя - 6442 МПа, для покрытия - 7883 МПа. Следовательно, заявленный способ позволяет формировать градиентную макроструктуру от основы изделия к покрытию не только по композиционному составу, но и по твердости. И это имеет положительное значение для сохранения работоспособности покрытия в условиях ударных или циклических нагрузок.

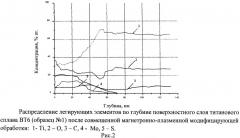

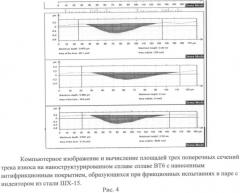

Образец №2 был использован для проведения сравнительных триботехнических испытаний в паре с контртелом (индентором) в виде шарика диаметром 3,2 мм из закаленной до HRC 63 подшипниковой стали ШХ-15. Испытания проводились на приборе TAY-1M Tribometer по схеме циклического фрикционного взаимодействия неподвижный индентор - вращающийся диск из титанового сплава (pin-on-disk). Были испытаны в сравнении исходная поверхность титанового сплава ВТ6 в наноструктурированном состоянии (противоположная, закрываемая от покрытия сторона образца №2) и само покрытие, нанесенное на сплав по заявленному способу. Количество оборотов диска в обоих случаях составляло 3000. Скорость относительного перемещения контртел при вращении также была одинаковой и составляла 2 см/с (одного порядка со скоростью относительного перемещения конструктивных элементов в кинематических передачах). Нагрузка на индентор из стали ШХ-15 составляла 10 Н (максимально возможное значение на используемом для испытаний приборе). Наряду с измерением коэффициента трения на указанном интервале испытаний, определялась степень износа исходной поверхности сплава и поверхности с нанесенным покрытием по усредненным из шести измерений значениям площадей поперечного сечения треков изнашивания Sср. на приборе «Micro Measure 3D station (см. в качестве примеров рисунки 3 и 4 Приложения). Результаты испытаний показали следующее. Если для исходного наноструктурированного сплава ВТ6 среднее значение коэффициента трения µ ср. на использованном интервале испытаний составляет 0,445, то для этого же сплава с нанесенным покрытием µ ср. уменьшается до значения 0,047 (рисунки 5 и 6 Приложения). Соответственно, средняя площадь поперечного сечения трека износа поверхностного слоя исходного сплава составляет 14471 мкм2, а для поверхности с нанесенным покрытием она уменьшается до 23,1 мкм2. Таким образом, нанесение покрытия по заявленному способу позволило в 9,47 раз снизить среднее значение коэффициента трения наноструктурированного сплава ВТ6 и в 626 раз повысить его износостойкость при фрикционном взаимодействии со сталью ШХ-15, закаленной на максимальную твердость HRC63.

Пример 2.

Проведены сравнительные исследования триботехнических характеристик титанового сплава ВТ14 в состоянии поставки (с крупнозернистой структурой) и этого же сплава с нанесенным по заявляемому способу покрытием. Образец сплава ВТ14 вырезали из прутка в состоянии поставки электроискровым методом в виде диска диаметром 30 мм и толщиной 4 мм. Так же, как и в примере 1, обе стороны диска пришлифовывали на механических кругах и полировали с применением тех же шлифовальных шкурок Р240, Р600, Р1000 и той же алмазной пасты АСМ 3/2 до Ra<0,1 мкм. Далее образец подвергали химической очистке в бензине марки «Калоша» и обезжириванию поверхностей протиркой ректификационным спиртом. После химической очистки и обезжиривания поверхностей образец устанавливали на держателе, при этом, так же как и в примере 1, одна из его сторон закрывалась диском диаметром 30 мм для предотвращения воздействия на нее плазменного потока и с целью проведения дальнейших сравнительных триботехнических испытаний исходной поверхности и покрытия. Держатель с закрепленным образцом титанового сплава устанавливали в центре поворотного стола вакуумной камеры той же установки, что использовалась в примере 1. С применением того же газового плазмогенератора, тех же распыляемых композиционных катодов дуомагнетрона (карбид титана - 50 мас.%, дисульфид молибдена - 50 мас.%) и алгоритма процесса, что и в примере 1, проводили процесс ионно-плазменной очистки поверхности образца, магнетронно-плазменного легирования поверхностного слоя и последующего осаждения покрытия. Но, в отличие от режимов, используемых в примере 1, значение потенциала смещения на поворотном столе в процессе очистки и легирования увеличивали до 1200 В, тока разряда газового плазмогенератора - до 60А, а тока магнетронного разряда - до 1,5А, обеспечивая тем самым нагрев образца до 4000С. Такое повышение температуры нагрева допустимо в виду отсутствия угрозы роста зерна титанового сплава в состоянии поставки по сравнению со сплавом в наноструктурированном состоянии, а высокая температура подложки благоприятна для увеличения глубины легирования и повышения прочности сцепления (адгезии) осаждаемого на последующем этапе покрытия. Так же, как и в примере 1, после 40 минут ионно-плазменного легирования потенциал смещения на поворотном столе снижали до 200В и проводили процесс осаждения покрытия в течение 60 минут. Но, в отличие от примера 1, значение тока разряда ассистирующего газового плазмогенератора составляло не 5, а 10А. Охлаждение образца в камере и его извлечение осуществляли так же, как и в примере 1.

Так же, как и в ранее рассмотренном примере, сравнительные триботехнические испытания исходной поверхности образца сплава ВТ 14 в состоянии поставки и поверхности этого же образца с нанесенным по заявляемому способу покрытием проводили на приборе TAY-1M Tribometer по схеме циклического фрикционного взаимодействия неподвижный индентор в виде шарика диаметром 3,2 мм из закаленной до HRC 63 стали ШХ-15 - вращающийся диск из титанового сплава. Количество оборотов диска в обоих случаях составляло 3000. Скорость относительного перемещения контртел при вращении составляла 2 см/с, а нагрузка на индентор 10 Н. Как и в примере 1, наряду с измерением коэффициента трения на указанном интервале испытаний, определялась степень износа исходной поверхности сплава ВТ 14 и поверхности с нанесенным покрытием по усредненным из шести измерений значениям площадей поперечного сечения треков изнашивания на приборе «Micro Measure 3D station. В результате испытаний выявлено следующее. Среднее значение коэффициента трения µ ср. исходной поверхности сплава ВТ14 в паре с контртелом из закаленной стали ШХ-15 на интервале испытаний в 3000 оборотов диска составляет 0,434, хотя к концу этого интервала коэффициент трения повышается уже практически до 0,5 (рис.7 Приложения). Нанесение антифрикционного покрытия по предлагаемому способу позволило снизить µ ср. до значения 0,055 (рис.8 Приложения). При этом можно отметить, что по сравнению с наноструктурированным сплавом ВТ6, исследованном в примере 1, крупнозернистый сплав ВТ14 с нанесенным покрытием характеризуется более длительным периодом приработки (ср. рис.6 и рис.8 Приложения), что может быть обусловлено неравновесным структурным состоянием сплава ВТ6, которое облегчает приработку поверхности трения до оптимального значения ее шероховатости. После приработки значения коэффициентов трения обоих этих сплавов выходят практически на одинаковый уровень порядка 0,04. Вычисленная по шести измерениям средняя площадь поперечного сечения трека износа Sср.поверхностного слоя исходного сплава ВТ14 составляет 15427 мкм2, а для поверхности с нанесенным покрытием она уменьшается до 11,6 мкм2. Обобщая полученные результаты, можно сделать вывод, что нанесение покрытия по предлагаемому способу позволило в 7,9 раз снизить коэффициент трения титанового сплава ВТ14 и в 1330 раз повысить износостойкость его поверхности в паре с закаленной сталью ШХ-15 при использованных параметрах триботехнических испытаний.

Пример 3.

Проведены триботехнические испытания титановых сплавов ВТ6 в состоянии поставки (с крупнозернистой структурой) и ВТ6, ВТ14 в наноструктурированном состоянии при фрикционном взаимодействии с титановыми сплавами идентичной марки и структуры. Так же, как и в примерах 1 и 2, электроискровым методом из соответствующих прутков (в состоянии поставки или наноструктурированных) вырезались образцы сплавов в виде дисков диаметром 30 мм и толщиной 4 мм. В качестве контртела (индентора) для проведения испытаний пар трения титановый сплав по титановому сплаву из этих же прутков изготавливались стержнеобразные образцы длиной 9 мм, диаметром 3 мм и с закругленной вершиной. Радиус закругления вершины составлял 1,5 мм. В парах с этими инденторами из титановых сплавов исследовались в сравнении триботехнические характеристики фрикционных сопряжении двух видов: с исходным сотоянием поверхности дискообразного образца (без нанесения антифрикционного покрытия) и с нанесенным по предлагаемому способу покрытием на этот же образец. Нанесение покрытия на дискообразные образцы осуществляли в одной загрузке, т.е. в едином технологическом процессе. Подготовка трех выше указанных образцов для нанесения покрытия и проведения сравнительных испытаний осуществлялась так же, как и в предыдущих примерах 1 и 2: механическая шлифовка и полировка обеих поверхностей диска до Ra<0,1 мкм, химическая очистка в бензине и обезжиривание поверхностей в спирте, крепление дисков на специальном держателе с защитой одной из поверхностей каждого диска от воздействия ионно-плазменного потока, установка держателя с тремя дисками в центре поворотного стола рабочей камеры установки, описанной в примере 1. Как и в ранее приведенных примерах, для реализации процесса нанесения покрытия по заявляемому способу использовали распыляемые магнетронные мишени-катоды состава: карбид титана - 50 мас.%, дисульфид молибдена - 50 мас.%. Алгоритм осуществления ионно-плазменной очистки поверхностей образцов, магнетронно-плазменного легирования поверхностного слоя и осаждения покрытия был подобен процессам, описанным в примерах 1 и 2 с повторением тех же постадийно-временных интервалов. Отличие состояло в использованных режимах (вольтамперных характеристиках) процесса, которые определили более низкую температуру нагрева образцов. На стадии ионно-плазменной очистки поверхностей образцов значение потенциала смещения повышали до 1000 В, а ток разряда газового плазмогенератора - до 20А. Далее, на стадии легирования, при том же значении потенциала смещения, ток магнетронного разряда устанавливали 1,5 А на каждой из двух распыляемых катодных мишеней, а ток разряда газового плазмогенератора - 40А. Температура нагрева образцов при таких режимах ионно-плазменного процесса составила порядка 2500С. На стадии осаждения покрытия, при тех же значениях тока магнетронного разряда 1,5А, ток разряда газового плазмогенератора снизили до 5А, а потенциал смещения - до 150 В. При таких вольтамперных характеристиках процесса, за время осаждения 60 минут, температура образцов понизилась с 2500С до 1500С. Охлаждение образ