Отклонитель

Иллюстрации

Показать всеИзобретение относится к нефтегазовой промышленности, в частности к механическим отклонителям с использованием механического узла опоры и механического клина-отклонителя в нем. Содержит клин-отклонитель, переходник, узел опоры, зажимный узел и пакеры. Переходник представляет собой механическое раздвижное устройство, включающее верхний и нижний два односторонних клина с соответствующим выступом и пазом для зацепления. Верхний клин имеет пазы для размещения в них плашек с зубьями на лицевой стороне. При этом клинья закреплены между собой посредством срезного болта. Нижний клин вставлен в паз, выполненный в верхней торцевой части корпуса шарнирной части. Узел имеет сплошной цилиндрический ствол, на котором закреплены верхний якорь, замковое устройство, уплотнительное пакеры, нижний механический якорь. В нижней части цилиндрический сплошной ствол выполнен с кодовыми пазами на нем. Нижний якорь зафиксирован в кодовых пазах на сплошном стволе. Под верхним механическим якорем на цилиндрическом сплошном стволе размещено замковое устройство. Замковое устройство соединяет узел уплотнения с цилиндрическим сплошным стволом узла опоры. За счет полностью механической конструкции устройства исключаются недостатки, связанные с гидравликой, а также обеспечена возможность многоразовой переустановки компоновки. 6 ил.

Реферат

Изобретение относится к буровой технике, в частности к механическим отклонителям с использованием механического узла опоры и механического клина-отклонителя в нем.

Оно может быть использовано для закрепления компоновки устройства на стенках обсадной колонны труб и прорезания «окна» в обсадной колонне и забуривания бокового ствола в скважину.

Известен отклонитель [1], состоящий из корпуса клина-отклонителя, имеющего верхнюю направляющую и нижнюю распорные части, соединенного с режущим инструментом в верхней части клина-отклонителя. Через режущий инструмент проходит высокого давления гибкий шланг. Направляющая часть клина-отклонителя выполнена наклонной в виде желоба. Вверху клина-отклонителя имеется ловильное гнездо для заведения в него крюка при извлечении из скважины клина и для проводки шланга внутрь клина. В распорной части клина-отклонителя имеется неразъемная камера, в которой находится подпружиненный полый поршень. Поршень сверху соединен с гибким шлангом резьбой и в него вставлен входной клапан с шариком. Между корпусом клина-отклонителя и корпусом поршня имеются уплотнения. Нижний торец входного клапана выполнен в форме раструба, в который заведен и закреплен на корпусе приводной стержень. Приводной стержень выполнен в виде сплошной втулки в форме усеченного конуса с выемкой - седлом для шарика. Приводной стержень своей нижней частью выходит из камеры в полость, где размещен рычажный механизм с фиксирующим элементом в виде стержня. Приводной стержень соединен с вертикальным рычагом шарнирно. Вертикальный рычаг закреплен на ведущем рычаге также шарнирно. В распорной части клина-отклонителя шарнирно закреплены в корпусе с одной стороны ведущий и ведомый рычаги, а с другой имеется паз продольный, в котором размещен зажимной стержень, соединенный с ведущим и ведомым рычагами шарнирно через проушины в нем. Вдоль тыльной стороны клина-отклонителя выполнен паз, в котором размещен стержень, выполняющий роль срезного элемента. Стержень закреплен в нижней части корпуса клина на срезном клапане. Срезной стержень имеет утолщение в верхнем торце, а в отверстии для крюка имеется паз для заведения срезного стержня крюком в него при извлечении отклонителя из скважины.

Несмотря на то что отклонитель извлекаем и может быть использован повторно, конструкция и размещение срезной системы ненадежны в эксплуатации, т.к. не гарантируют своевременный разрыв срезного клапана и сброс давления жидкости в камере, что приведет к раскреплению клина и срыву процесса бурения. Поскольку отклонитель закреплен за счет рычажной системы зажимным элементом на стенке обсадной колонны, то несвоевременный срез (за счет деформации срезного стержня) и разрыв клапана приведет к сбросу клина-отклонителя в скважину. Режущий инструмент при этом должен перекрыть собой доступ к последующей операции по прорезанию «окна» в обсадной колонне и зарезке бокового ствола в скважину на длительный срок, пока не извлекут всю компоновку из скважины. Конструкция сложна, как и взаимосвязь между элементами. В случае своевременного среза, после извлечения отклонителя система срезания подлежит полному восстановлению, т.к. выходной клапан одноразовый. Многошарнирная система закрепления в рычажной системе ведет к тому, что возможно некачественное закрепление зажимного элемента на стенке обсадной колонны и возможен проворот клина и его отклонение. Тем более, что корпус клина-отклонителя устанавливается и закрепляется на стенке обсадной колонны под углом к оси скважины. Наличие одного фиксирующего элемента в отклонителе не гарантирует прочного сцепления со стенкой обсадной колонны и не может удержать всю компоновку «навесу», т.к. под тяжестью устройства материал (сталь) стенки обсадной колонны будет деформироваться.

Наиболее близким устройством к заявляемому изобретению того же назначения по совокупности признаков является отклонитель [2] (Гидравлический отклонитель пат. №2361056, МПК E21B 7/08 от 19.02.2008 г.) для прорезания «окна» в обсадной колонне с закреплением его на стенках обсадной колонны, содержащий клин-отклонитель с наклонной рабочей поверхностью и узел опоры, включающий цилиндрический полый корпус с окнами для плашек, направляюще-распорный элемент, имеющий направляющую часть, выполненную в виде поршня, которая переходит непрерывно в распорную часть, выполненную в виде правильной трехгранной усеченной суженой к низу пирамиды, ребра которой образованы наклонной поверхностью и имеющие выступы под плашки, зубья которых выполнены на лицевой стороне с наклоном вниз, плашки радиально размещенные в окнах, выполненных в нижней части цилиндрического полого корпуса узла опоры под углом 120° относительно друг друга, с тыльной стороны плашки имеют паз, соответствующий Т-образному выступу на наклонной поверхности распорной части направляюще - распорного элемента, а также имеющий в верхней части корпуса узла опоры гидравлическую камеру, гибкий шланг высокого давления для подачи жидкости в гидравлическую камеру, между клином-отклонителем и цилиндрическим полым корпусом узла опоры размещены переходник и пакеры, гидравлическая камера связана с гибким шлангом посредством выполненных, соответственно, в переходнике и в направляющей части направляюще-распорного элемента, полостей, последняя из которых связана с гидравлической камерой через распределитель, выполненный в направляющей части в виде 3-х сквозных под углом 120° относительно друг друга радиальных отверстий, корпус узла опоры установлен с возможностью перемещения вдоль направляющей части направляюще-распорного элемента, с изменением при этом объема гидравлической камеры, на торце цилиндрического полого корпуса узла опоры одета заглушка, закрепленная резьбовым соединением с распорной частью направляюще-распорного элемента, между внутренней поверхностью полого корпуса узла опоры и внешней поверхностью направляюще-распорного элемента установлены уплотнители, гидравлическая камера образована кольцевой расточкой внутренней поверхности в верхней части корпуса узла опоры и внешней Т-образной поверхностью направляющей части направляюще-распорного элемента, Отличающийся тем, что в гидравлической камере размещен запорный узел, который включает полую втулку-стакан, запорный корпус с распорным элементом, кольцевой упор со стержнями на нем и подпружиненный шар, в корпусе узла опоры, во втулке-стакане и запорном корпусе имеется гладкое радиальное сквозное отверстие, в котором находится срезной болт, жестко соединяющий их, вдоль внутренней поверхности запорного корпуса выполнены продольные пазы, а между пазами - фигурная расточка, выполненная в радиальном и осевом направлении, при этом радиальная часть выполнена сквозной и ступенчатой: с внешней стороны запорного корпуса расточка имеет форму продолговатого паза с закругленными торцевыми углами, который переходит в расточку цилиндрической формы на внутренней поверхности, осевая часть фигурной расточки находится под цилиндрической радиальной расточкой в виде глухого отверстия, в котором размещена пружина с шаром на ней, в радиальную часть продолговатого паза с закругленными торцевыми углами свободной посадкой вставлен распорный элемент, имеющий форму, соответствующую этому продолговатому пазу, с рабочей наклонной контактной с подпружиненным шаром поверхностью расширенной частью вверх, контактирующая с шаром рабочая поверхность имеет или непрерывную коническую поверхность, выполненную с радиусом кривизны в нижней части большим сумме радиусов направляющей части направляюще-распорного элемента и подпружиненного шара, т.е. R1+2R2<R3 и R1+2R2=R3 - в верхней части, или имеет поверхность переменного сечения - коническую поверхность в нижней части т.е. R1+2R2<R3 с переходом к выпуклой поверхности - в верхней части, радиус кривизны выпуклой поверхности в точке контакта с шаром равен или меньшие суммы радиусов цилиндрической направляющей части направляюще-распорного элемента и удвоенного радиуса подпружиненного шара, т.е. R1+2R2≥R3, над запорным корпусом размещен кольцевой упор со стержнями, которые находятся в контакте с верхней торцевой частью распорного элемента, сквозные радиальные отверстия в распределителе выполнены на уровне полости гидравлической камеры, свободной от нижней составляющей запорного узла.

Признаки прототипа, совпадающие с существующими признаками заявляемого изобретения: клин-отклонитель с наклонной рабочей поверхностью в виде желоба, распорной частью, соединяемой с переходником, сквозным отверстием под срезной болт, закрепляющий режущий инструмент в верхней части; переходник между клином-отклонителем и узлом опоры, пакеры, с промежуточными шайбами между пакерами, упор, узел опоры, содержащий корпус, ствол, на котором закреплены плашки, корпус с зубьями на лицевой стороне, направленными под углом к оси узла опоры.

Недостатками известного устройства, принятого за прототип, является следующее.

Устройство усложнено гидравликой. В связи с этим возможно:

- несрабатывание системы при засорении канала окалиной, незапланированный сброс давления жидкости в гидравлической камере;

- при опускании в скважину устройства, в случае преждевременного срабатывания его в незапланированном интервале, не имеет возможности перезапустить его, не извлекая из скважины; при фрезеровании «окна» в стенках обсадной колонны оставшаяся часть шланга тормозит работу фрезы за счет того, что происходит наматывание его на фрезу, ухудшая циркуляцию бурового раствора, смазку и охлаждение фрез;

- при работе отклонителя в условиях низких температур, размещение гибкого шланга на внешней стороне устройства чревато тем, что жидкость закристаллизовывается, а в случае запарафинирования стенок обсадной колонны плашкам закрепить устройство на этих стенках нереально.

Задача изобретения.

Задача изобретения - разработка отклонителя с использованием механического клина-отклонителя и механического узла опоры, исключающего недостатки гидравлического отклонителя, закрепляющегося на стенках обсадной колонны.

Поставленная задача была решена за счет того, что, как и известный отклонитель, содержащий клин-отклонитель с наклонной рабочей поверхностью в виде желоба, сквозного отверстия под срезной болт, соединяющий клин с режущим инструментом в его верхней части, распорную часть - в нижней части, соединяемую с переходником, переходник, узел опоры, состоящий из корпуса, ствола, на котором закреплены плашки, имеющие на лицевой стороне зубья, направленные под углом к оси узла опоры, зажимный узел, пакеры с промежуточными шайбами между ними, упор, согласно изобретению клин-отклонитель выполнен механическим, в качестве переходника выполнено механическое раздвижное устройство, включающее верхний и нижний - два односторонних клина и шарнирную часть, один - верхний клин имеет пазы для размещения в них плашек с зубьями на лицевой стороне, направленными под углом вверх, продольный Т-образный выступ на скошенной поверхности клина, сквозное отверстие под срезной болт, закрепляющий жестко клинья между собой, другой - нижний клин имеет на скошенной поверхности продольный Т-образный паз, соответственно продольному Т-образному выступу, образуя соединение по типу «ласточкина хвоста» с возможностью возвратно-поступательного перемещения относительно друг друга, сквозное отверстие под срезной болт и сквозное отверстие под ось, вставленную в сквозное отверстие корпуса шарнирной части раздвижного устройства, нижний клин вставлен в паз, выполненный в верхней торцевой части корпуса шарнирной части, узел опоры выполнен механическим, имеет сплошной цилиндрический ствол, на котором размещены и закреплены верхний якорь, замковое устройство, уплотнительное устройство-пакеры, нижний механический якорь, в нижней части цилиндрический сплошной ствол выполнен с кодовыми пазами на нем, цилиндрический сплошной ствол соединен с шарнирной частью раздвижного устройства с помощью резьбового соединения, механический верхний якорь содержит корпус с захватами и пружинами, центратор с полукольцами, пружину крышку, механический нижний якорь, установленный на сплошном стволе, узла опоры, имеет корпус, фиксируется в кодовых пазах на сплошном стволе и содержит дополнительно захваты с пружинами, колодки фрикционные с пружинами, крышки, зафиксированные на корпусе этого нижнего механического якоря, под верхним механическим якорем на цилиндрическом сплошном стволе размещено замковое устройство, включающее корпус секторов с разъемным конусом, пружины фиксирующие сектора на цилиндрическом сплошном стволе и пружина, установленная внутри корпуса секторов, с предварительной деформацией в осевом направлении, величина которой задается, исходя из данных момента крепления и фиксаторы, замковое устройство соединяет узел уплотнения с цилиндрическим сплошным стволом узла опоры, уплотнительное устройство имеет конус, пакеры, разделенные шайбами и упор.

Отличительные признаки заявляемого изобретения от прототипа: впервые отклонитель закрепляется без опоры на забой, на стенках обсадной колонны механически, т.е. отсутствует гидравлика; узел опоры механический и включает механические верхний и нижний якоря, имеет сплошной цилиндрической формы ствол, на котором закреплены механически замковое устройство, механические якоря, между которыми размещено уплотнительное устройство, состоящее из пакеров с промежуточными шайбами, конуса, нижняя часть сплошного ствола имеет кодовые пазы для закрепления и перемещения нижнего механического якоря, узла опоры и соответственно отклонителя в целом на стенках обсадной колонны; в качестве переходника, соединяющего и закрепляющего клин-отклонитель с узлом опоры выполнены раздвижное устройство, состоящее из двух односторонних клиньев, соединенных за счет Т-образного выступа на скошенной поверхности одностороннего клина Т-образного паза на скошенной поверхности другого одностороннего клина и закрепленных срезным болтом. Односторонний клин, закрепленный в клине-отклонителе в его верхней распорной части, имеет два паза для плашек с зубьями на лицевой поверхности и сплошного корпуса, в котором выполнено сквозное отверстие под ось и перпендикулярно сквозному отверстию - глухое отверстие - под торцевую часть сплошного ствола узла опоры, закрепленного резьбовым соединением в нем, на цилиндрическом сплошном стволе узла опоры под раздвижным устройством размещено замковое устройство, затем уплотнительный узел, состоящий из пакеров, конуса и промежуточных шайб между пакерами, упоров вверху и внизу, механический нижний якорь, под которым на цилиндрическом сплошном стволе выполнены кодовые пазы для перемещения по ним нижнего механического якоря.

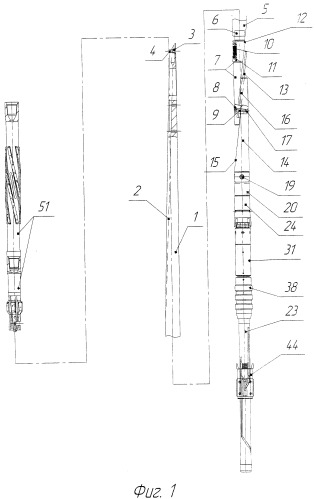

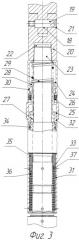

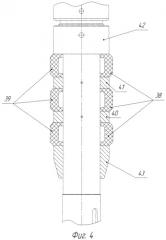

Предлагаемое устройство-отклонитель иллюстрируется чертежами, представленными на фиг.1-6.

На фиг.1 схематично показан общий вид устройства, в разрезе (транспортное положение).

На фиг.2 показано схематично раздвижное устройство, в разрезе.

На фиг.3 схематично показан верхний механический якорь и замковое устройство, в разрезе.

На фиг.4 схематично показано уплотнительное устройство, в разрезе.

На фиг.5 схематично показан нижний механический якорь, в разрезе.

На фиг.6 схематично показано устройство в рабочем положении, в разрезе.

Устройство состоит из клина-отклонителя (1) с наклонной поверхностью (2) - желобом, сквозным отверстием (3) под срезной болт (4), соединяющий режущий инструмент (не показан), распорной частью (5) в торце которой выполнено глухое отверстие (6); переходником состоящим из одностороннего клина (7), в котором имеется сквозное отверстие (8) под срезной болт (9), плашки (10) в сквозных пазах (11) на поверхности одностороннего клина (7), а вдоль скошенной поверхности (12) - Т-образный выступ (13), одностороннего клина (14), имеющего на скошенной поверхности (15) Т-образный паз (16) соответствующий Т-образному выступу (13), сквозные отверстия (17), (18) под срезной болт (9) и под ось (19), соответственно, которая закрепляет корпус (20) со сквозным отверстием (21) под ось (19) в месте закрепления корпуса (20) с односторонним клином (14) и глухое отверстие (22) в нижнем торце корпуса (20), образуя шарнирную часть раздвижного устройства; под шарнирной частью размещен узел опоры и закреплен в верхней его части ниппельной резьбой за цилиндрический сплошной ствол (23). На котором закреплен верхний механический якорь, имеющий корпус (24) с захватами (25) и пружинами (26), центратор (27) с полукольцами (28), пружиной (29), крышку (30).

Под верхним механическим якорем (24-30) размещено замковое устройство, включающее: корпус (31) секторов (32) с разъемным конусом (33), крышку пружины (35), сектора зафиксированы пружинами (34), пружина (36), фиксаторы (37).

Под замковым устройством (31-37) на цилиндрическом сплошном стволе размещено и закреплено уплотнительное устройство-пакеры (38-39) с промежуточными шайбами (40-41) с упорами над и под пакерами (42-43-соответственно). Под уплотнительным устройством размещен на сплошном стволе нижний механический якорь, состоящий из корпуса (44), захватов (45) с пружинами (46), колонок фрикционных (47) с пружинами (48), крышек (49), закрепленных винтами на корпусе (не показано).

Под механическим нижним якорем на поверхности цилиндрического сплошного ствола узла опоры выполнена система фигурных пазов (50), в которые входят винты (не показаны) - направляющие нижний механический якорь. В верхней части клина-отклонителя закреплен(ны) срезным болтом режущий(щие) инструмент(ты) (51).

Устройство работает следующим образом.

На поверхности скважины отклонитель собирают и свинчивают с бурильными трубами, на которых его опускают в скважину на заданную отметку. Перед началом спуска проверяют затяжку срезных болтов раздвижного устройства и клина с фрезами, установку нижнего механического якоря в транспортное положение. После окончания спуска производят ориентацию по азимуту.

Для приведения из транспортного положения в рабочее отклонитель (фиг.1 поз.1-51) (фиг.2-4) поднимают вверх на определенный размер при этом нижний механический якорь (44) переключается по системе фигурных пазов (50) на сплошном стволе(23) в рабочее положение. Затем отклонитель опускают и нижний механический якорь (фиг.5) предварительно закрепляется на стенках обсадной колонны (52) (фиг.6). При этом происходит касание захватов (45)нижнего механического якоря с конусом упора (43) уплотнительного устройства (фиг.4). Захваты нижнего механического якоря, двигаясь по конусной поверхности упора (43), расходятся и упираются в стенку обсадной колонны (52). Дальнейшим движением вниз сплошной ствол (23) узла опоры (23-50) (фиг.3) приводит в действие замковое устройство (фиг.3), верхний механический якорь (фиг.3) и уплотнительное устройство (фиг.4). Пакеры уплотнительного устройства (38-39) от осевого сжатия расширяются и достигают в радиальном направлении стенку обсадной колонны (52), герметизируя пространство. Одновременно в замковом устройстве расходятся фиксаторы (37), дополнительно сжимая предварительно поджатую пружину (36). За счет возникающей силы трения между фиксаторами (37) и сплошным стволом (23) узла опоры исключается возможность расжатия пакеров из-за упругой деформации резины. Происходит запакеровка узла опоры. При дальнейшем опускании отклонителя центратор (27) верхнего механического якоря устанавливается под сектора (32) и не дает им опускаться вниз. На сектора (32) с наклонной поверхностью надвигаются захваты (25) верхнего механического якоря и двигаясь по наклонным поверхностям соприкасаются со стенками обсадной колонны. При этом происходит заякоривание верхнего механического якоря и всего узла опоры в целом. Заякоривание узла опоры происходит при нагрузке 4…5 т.

Убедившись что интервал установки отклонителя выбран правильно, проводят операции по азимутальному ориентированию (если это необходимо) отклонителя вращением компоновки, состоящей из отклонителя, режущего инструмента и бурильных труб (не показаны).

Дальнейшие действия заключаются в приложении вертикальной нагрузки на отклонитель. При определенной нагрузке происходит срез болта срезного (9) (фиг.2), соединяющего клинья (7 и 14) (фиг.2) раздвижного устройства. Расчетное усилие среза болта срезного больше, чем усилие заякоривания узла опоры на 1,5…2 т. Это необходимо для того, чтобы сначала происходило заякоривание узла опоры, а затем срез болта срезного (9) раздвижного устройства. После среза происходит перемещение клиньев (7-14) относительно друг друга в наклонных Т-образном пазу и Т-образном выступе. Перемещение происходит до момента, когда сторона клина (7) с плашками (10) раздвижного устройства до момента касания плашками (10) стенки обсадной колонны. Зубья плашек клина (7) прочно внедряются в стенку колонны и в дальнейшем работают как фиксаторы клина-отклонителя (1) при фрезеровании режущими инструментами (51) бокового окна в обсадной колонне. При движении клиньев (7-14) в наклонных Т-образном пазу и Т-образном выступе друг относительно друга происходит поворот клиньев на оси (19) (фиг.2) шарнирной части раздвижного устройства. Это приводит к тому что клин-отклонитель (1) в нижней своей части (5) прижимается к стенке обсадной колонны, а верхней своей частью в зоне крепления режущего инструмента (51) прижимается к противоположной стороне обсадной колонны. Такое расположение верхней части клина-отклонителя в стенках обсадной колонны, обеспеченное шарнирной частью раздвижного устройства, наиболее рационально для вырезки бокового окна. При дальнейшем нагружении клина-отклонителя происходит расклинивание и окончательная посадка раздвижного устройства на стенках обсадной колонны до нагрузки, необходимой для среза болта срезного (4) (фиг.1 и 6), соединяющего клин-отклонитель и режущий инструмент. При дальнейшем повышении нагрузки происходит срез болта срезного (4) произойдет и отсоединение режущего инструмента. Величина усилия среза болта срезного клин-отклонителя и режущего инструмента больше усилия среза болта срезного частей клиньев раздвижного механизма на 1,5…2 т.

Раздвижное устройство является основным узлом фиксирования клина-отклонителя на период работы режущего инструмента. Надежное фиксирование верхней части клина-отклонителя в стенках обсадной колонны обеспечивается за счет заданного угла скошенных поверхностей клиньев раздвижного устройства.

В заявляемом изобретении в отличии от прототипа переходник - раздвижное устройство расширяет свои функциональные возможности.

Данный отклонитель в отличии от прототипа имеет возможность переустановки в другой интервал вырезки бокового окна, не поднимая его на поверхность. При необходимости можно распакеровать узел опоры. Переведя в транспортное положение нижний механический якорь движениями вверх, вниз всей компоновки отклонителя, режущего инструмента и бурильных труб возможно установить отклонитель в другой интервал.

Отклонитель при необходимости может быть извлечен на поверхность. Для извлечения на тыльной стороне верхней части клина-отклонителя предусмотрена ловильная резьба под ловильный колокол. В некоторых модификациях в верхней части клина-отклонителя предусмотрено отверстие под ловильный крюк.

Преимуществом данного отклонителя перед прототипом является так же установка простыми движениями (вверх и вниз) компоновки в стенке обсадной колонны.

Преимущество заявляемого устройства состоит в том, что он механический и следовательно не имеет проблем, связанных с гидравликой. Устройство просто в сборке и эксплуатации, т.к. оптимизирована система закрепления и разъединения узлов и деталей (ниппельная резьба, срезные болты, Т-образное (типа «ласточкина хвоста») соединение, соединяющее клин-отклонитель с узлом опоры, шарнирное соединение).

Впервые предложен механический отклонитель (без опоры на забой) с использованием клина-отклонителя, для закрепления его на стенках обсадной колонны (все известные отклоните ли без опоры на забой - гидравлические).

Впервые предложен в качестве переходника узел в виде раздвижного устройства, сочетающего систему клиньев, закрепленную между собой жестко срезным болтом, с возможностью возвратно-поступательного перемещения в процессе закрепления узла опоры на стенках скважины и клина-отклонителя в узле опоры, и шарнирного узла соединения позволяющие обеспечить более качественное закрепление плашками узла опоры, клина-отклонителя и повысить устойчивость клина-отклонителя без вращения и проворотов в процессе зарезки «окна» в обсадной колонне и соответственно режущих инструментов и значительно уменьшить вибрации режущего инструмента в процессе резки его бокового окна в стенке обсадной колонны.

В случае установки клина-отклонителя в незапланированном интервале места вырезки бокового окна имеется многоразовая возможность (по сравнению с прототипом) переустановки отклонителя в заданный интервал. В предлагаемом устройстве (по сравнению с прототипом) значительно сокращается время установки и закрепления его на стенке обсадной колонны (за счет отсутствия манипуляций с жидкостью в системе) повышается надежность срабатывания системы закрепления.

Известен механический пакер [3] (Пакер механический 4ПМС-122-52-35 ЯМ/1000. Паспорт и инструкция по эксплуатации 4ПМС-122-52-35 ЯМ ПС, 2011 г. - ООО «ЮГСОН-Сервис», с.5-9), закрепляемый на стенке обсадной колонны, который также, как и заявляемое изобретение имеет цилиндрический ствол, но выполнен полым, поэтому и не может быть использован в заявленном узле отклонителя с использованием клина-отклонителя, он конструктивно и функционально рассчитан на работу в скважине, связанную только с разобщением интервалов в стволе буровой скважины, создание условий перепада давлений в скважине или при ремонтных работах и не может быть в заявленном отклонителе использован ни в качестве узла опоры, ни в качестве отклонителя. Сила закрепления этого известного устройства недостаточна для проведения работ по вырезке «окна» в обсадной колонне при работе режущего инструмента, т.к. при последующем фрезеровании «окна» не позволит герметизировать полость обсадной колонны перед режущим инструментом с целью охлаждения режущего инструмента.

Источники информации

1. Патент США №6755248, МПК E21B 7/08 от 02.10.03 (аналог).

2. Патент РФ №2361056, МПК E21B 7/08, 29/06 от 19.02.08 г. (прототип).

3. Паспорт и инструкция по эксплуатации 4ПМС-122-52-35 ЯМ ПС, 2011 г. - ООО «ЮГСОН-Сервис», с.5-9 (аналог).

Отклонитель, содержащий клин-отклонитель с наклонной рабочей поверхностью в виде желоба, сквозного отверстия под срезной болт, соединяющий клин с режущим инструментом в его верхней части, распорную часть - в нижней части, соединяемую с переходником, переходник, узел опоры, состоящий из корпуса, ствола, на котором закреплены плашки, имеющие на лицевой стороне зубья, направленные под углом к оси узла опоры, зажимный узел, пакеры с промежуточными шайбами между ними, упор, отличающийся тем, что клин-отклонитель выполнен механическим, в качестве переходника выполнено механическое раздвижное устройство, включающее верхний и нижний два односторонних клина и шарнирную часть, один верхний клин имеет пазы для размещения в них плашек с зубьями на лицевой стороне, направленными под углом вверх, продольный Т-образный выступ на скошенной поверхности клина, сквозное отверстие под срезной болт, закрепляющий жестко клинья между собой, другой нижний клин имеет на скошенной поверхности продольный Т-образный паз соответственно продольному Т-образному выступу, образуя соединение по типу «ласточкин хвост» с возможностью возвратно-поступательного перемещения относительно друг друга, сквозное отверстие под срезной болт и сквозное отверстие под ось, вставленную в сквозное отверстие корпуса шарнирной части раздвижного устройства, нижний клин вставлен в паз, выполненный в верхней торцевой части корпуса шарнирной части, узел опоры выполнен механическим, имеет сплошной цилиндрический ствол, на котором размещены и закреплены верхний якорь, замковое устройство, уплотнительное устройство-пакеры, нижний механический якорь, в нижней части цилиндрический сплошной ствол выполнен с кодовыми пазами на нем, цилиндрический сплошной ствол соединен с шарнирной частью раздвижного устройства с помощью резьбового соединения, механический верхний якорь содержит корпус с захватами и пружинами, центратор с полукольцами, пружину, крышку, механический нижний якорь, установленный на сплошном стволе узла опоры, имеет корпус, фиксируется в кодовых пазах на стволе и содержит дополнительно захваты с пружинами, колодки фрикционные с пружинами, крышки, зафиксированные на корпусе этого нижнего механического якоря, под верхним механическим якорем на цилиндрическом сплошном стволе размещено замковое устройство, включающее корпус секторов с разъемным конусом, пружины, фиксирующие сектора на цилиндрическом сплошном стволе, и пружину, установленную внутри корпуса секторов с предварительной деформацией в осевом направлении, величина которой задается, исходя из данных момента крепления, и фиксаторы, замковое устройство соединяет узел уплотнения с цилиндрическим сплошным стволом узла опоры, уплотнительное устройство имеет конус, пакеры, разделенные шайбами, и упор.