Способ геотехнологической переработки некондиционного сульфидного рудного материала, содержащего цветные металлы и железо

Иллюстрации

Показать всеИзобретение относится к физико-химической геотехнологии, в частности к переработке некондиционного сульфидного рудного материала, содержащего цветные металлы, преимущественно медь, никель, кобальт, а также железо, и может быть использовано при обогащении рудного материала открытым способом. Способ геотехнологической переработки некондиционного сульфидного рудного материала включает формирование на первом антифильтрационном основании первого дренажного слоя и размещенного на нем выщелачиваемого слоя, содержащего некондиционный сульфидный рудный материал и пирротин, формирование на втором антифильтрационном основании, расположенном вне первого антифильтрационного основания, второго дренажного слоя и размещенного на нем обогащаемого слоя, активирование выщелачиваемого слоя со стороны его входа путем периодического орошения выщелачивающим водным или сернокислым раствором с переводом содержащихся в нем металлов в раствор, поступающий в первый дренажный слой, циклическое увлажнение металлсодержащим раствором обогащаемого слоя, осаждение никеля и кобальта в обогащаемом слое с образованием техногенной руды и отвод отработанного раствора из обогащаемого слоя через второй дренажный слой на сброс или на вход выщелачиваемого слоя. Дополнительно формируют соединенные последовательно участок извлечения меди и участок осаждения железа, при этом первый дренажный слой соединен с входом участка извлечения меди и входом выщелачиваемого слоя, а выход участка осаждения железа соединен с обогащаемым слоем и входом выщелачиваемого слоя. Используют металлсодержащий раствор с pH 1,8-2,2, который направляют вначале на участок извлечения меди и путем цементации на металлическом железе выделяют из него медь, затем обезмеженный металлсодержащий раствор направляют на участок осаждения железа, где раствор пропускают через термоактивированный карбонатит с крупностью частиц 0,1-0,2 мм при соотношении карбонатита и раствора 0,5-0,7 г/л, после чего раствор подают в обогащаемый слой для осаждения никеля и кобальта. Изобретение позволяет повысить эффективность переработки некондиционного сульфидного рудного материала и повысить степень извлечения металлов. 8 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к физико-химической геотехнологии, в частности, к переработке некондиционного сульфидного рудного материала, содержащего цветные металлы, преимущественно медь, никель, кобальт, а также железо, и может быть использовано при обогащении рудного материала открытым способом.

Забалансовые сульфидные руды на отработанных и разрабатываемых месторождениях, вскрышные породы и хвосты обогатительных фабрик в настоящее время, с одной стороны, являются одним из важных сырьевых источников цветных металлов, с другой - объектами повышенной экологической опасности. Для переработки подобных видов сырья, относительно бедных по содержанию цветных металлов, перспективны физико-химические геотехнологии. Важнейшими параметрами таких технологий являются полнота перехода цветных металлов в металлсодержащий раствор, обеспечение селективного извлечения и снижение потерь цветных металлов, концентрируемых в обогащаемом слое. При этом на эффективность технологии в значительной степени влияет наличие железа в растворах выщелачивания.

Известен способ геотехнологической переработки некондиционного сульфидного рудного материала, содержащего цветные металлы и железо (см. пат. №2274743, РФ, МПК E21B 43/28 (2006.01), 2006), заключающийся в формировании на поверхности отвала, имеющего уклон 2-6º, антифильтрационного и дренажного слоев, на которых размещают выщелачиваемый слой из предварительно обесшламленного некондиционного рудного материала. Выщелачиваемый слой содержит сульфиды цветных металлов и минерал-интенсификатор растворения в виде пирротина. В качестве материала выщелачиваемого слоя используют хвосты перечистных операций при обогащении медно-никелевых руд, пирротиновый концентрат, некондиционные медно-никелевые руды и некондиционные оруденелые филлиты. Обогащаемый слой размещают вне выщелачиваемого и дренажного слоев в направлении стока и сообщают с дренажным слоем через боковую поверхность последнего. Обогащаемый слой выполнен из ряда расположенных по его простиранию секций, каждая из которых разделена на несколько участков. Обогащаемый слой формируют из некондиционного сульфидного рудного материала, содержащего минерал-осадитель в виде серпентина в количестве не менее 60%, при этом рудный материал предварительно обжигают при температуре 620-680°C. После формирования отвала осуществляют активирование выщелачиваемого слоя путем его периодического принудительного или естественного орошения водой с переводом тяжелых металлов в раствор, который через боковую поверхность дренажного слоя поступает по специальным каналам в обогащаемый слой со стороны его боковой поверхности, увлажняя последний. В результате взаимодействия раствора с серпентином происходит осаждение тяжелых металлов с образованием техногенной руды.

Недостатком данного способа является невозможность селективного выделения цветных металлов и железа в самостоятельные концентраты и относительно низкая скорость фильтрации металлсодержащего раствора через обогащаемый слой, что лимитирует режим орошения выщелачиваемого слоя и снижает интенсивность перевода металлов в раствор. Все это снижает эффективность переработки некондиционного сульфидного рудного материала.

Известен также принятый в качестве прототипа способ геотехнологической переработки некондиционного сульфидного рудного материала, содержащего цветные металлы и железо (см. пат. №2338063, РФ, МПК E21B 43/28 (2006.01), 2008), заключающийся в формировании на первом антифильтрационном основании первого дренажного слоя и размещенного на нем выщелачиваемого слоя, содержащего некондиционный рудный материал в виде хвостов обогащения, некондиционных руд, отвалов бедных руд, шлаков, а также пирротин, пирит, марказит, троилит или их смесь в качестве минерала-интенсификатора растворения. Обогащаемый слой, расположенный вне выщелачиваемого слоя и содержащий второе антифильтрационное основание и второй дренажный слой, формируют из предварительно измельченного некондиционного сульфидного рудного материала и химически активного минерала-осадителя в виде слоистых силикатов, карбонатов, активного кремнезема или их смеси. Обогащаемый слой состоит из ряда расположенных по его простиранию независимых секций, каждая из которых разделена на ряд последовательно размещенных участков. Участки каждой секции выполняют автономными и гидравлически соединяют друг с другом последовательно. После формирования слоев сооружения осуществляют активирование выщелачиваемого слоя со стороны его входа путем периодического орошения выщелачивающим раствором, в качестве которого используют воду или раствор серной кислоты. В процессе орошения и фильтрации выщелачивающий раствор взаимодействует с сульфидными минералами с переводом цветных металлов и железа в раствор, который накапливается в дренажном слое. Увлажнение секций обогащаемого слоя металлсодержащим раствором осуществляют циклически с подачей раствора сверху вниз. При этом происходит осаждение цветных металлов и железа в обогащаемом слое с образованием техногенной руды. Отработанный раствор с выхода обогащаемого слоя отводится через второй дренажный слой на сброс. Возможен вариант осуществления способа с возвратом отработанного раствора на вход выщелачиваемого слоя для его активирования после корректировки. Степень извлечения цветных металлов из выщелачиваемого слоя в металлсодержащий раствор составляет 53-74%, а в обогащаемый слой - 99,0-99,9%. Итоговая продолжительность геотехнологической переработки рудного материала достигает 157 суток.

Недостатком известного способа также является невозможность выделения цветных металлов в селективные концентраты для их последующей переработки. Кроме того, в способе не предусмотрено удаление ионов железа из металлсодержащего раствора выщелачивания в виде отдельного концентрата. Наличие железа в металлсодержащем растворе негативно сказывается на эффективности способа. Это связано с конкурирующими процессами ионного обмена, процессом гидролиза, снижающим pH, и пассивацией поверхности минералов-осадителей в обогащаемом слое, что ведет к ухудшению фильтрационных характеристик слоя. К недостаткам способа следует также отнести его высокую длительность.

Настоящее изобретение направленно на достижение технического результата, заключающегося в повышении эффективности переработки некондиционного сульфидного рудного материала за счет получения селективных концентратов цветных металлов и железа и интенсификации способа при обеспечении высокой степени извлечения металлов.

Технический результат достигается тем, что в способе геотехнологической переработки некондиционного сульфидного рудного материала, содержащего цветные металлы, преимущественно медь, никель, кобальт, и железо, включающем формирование на первом антифильтрационном основании первого дренажного слоя и размещенного на нем выщелачиваемого слоя, содержащего некондиционный сульфидный рудный материал и пирротин, формирование на втором антифильтрационном основании, расположенном вне первого антифильтрационного основания, второго дренажного слоя и размещенного на нем обогащаемого слоя, активирование выщелачиваемого слоя со стороны его входа путем периодического орошения выщелачивающим водным или сернокислым раствором с переводом содержащихся в нем металлов в раствор, поступающий в первый дренажный слой, циклическое увлажнение металлсодержащим раствором обогащаемого слоя, осаждение никеля и кобальта в обогащаемом слое с образованием техногенной руды и отвод отработанного раствора из обогащаемого слоя через второй дренажный слой на сброс или на вход выщелачиваемого слоя, согласно изобретению, дополнительно формируют соединенные последовательно участок извлечения меди и участок осаждения железа, при этом первый дренажный слой соединен с входом участка извлечения меди и входом выщелачиваемого слоя, а выход участка осаждения железа соединен с обогащаемым слоем и входом выщелачиваемого слоя, используют металлсодержащий раствор с pH 1,8-2,2, который направляют вначале на участок извлечения меди и путем цементации на металлическом железе выделяют из него медь, затем обезмеженный металлсодержащий раствор направляют на участок осаждения железа, где раствор пропускают через термоактивированный карбонатит с крупностью частиц 0,1-0,2 мм при соотношении карбонатита и раствора 0,5-0,7 г/л, после чего раствор подают в обогащаемый слой для осаждения никеля и кобальта.

Технический результат достигается также тем, что участок извлечения меди содержит соединенные последовательно первый зумпф, цементатор, накопительную емкость и второй зумпф, причем в первом зумпфе осуществляют корректировку pH металлсодержащего раствора, участок осаждения железа содержит соединенные последовательно реактор с термоактивированным карбонатитом и третий зумпф, обогащаемый слой содержит четвертый зумпф, который соединен с вторым дренажным слоем, причем первый и второй дренажные слои и выход участка осаждения железа соединены с входом выщелачиваемого слоя соответственно через первый, третий и четвертый зумпфы, а второй зумпф дополнительно соединен с первым дренажным слоем.

Технический результат достигается также и тем, что в качестве некондиционного сульфидного рудного материала выщелачиваемого слоя используют забалансовую медно-никелевую руду.

Технический результат достигается и тем, что в качестве некондиционного сульфидного рудного материала выщелачиваемого слоя используют гранулированные хвосты обогащения медно-никелевых руд с крупностью гранул 1-3 см.

На достижение технического результата направлено то, что орошение выщелачиваемого слоя водным раствором ведут при содержании в слое 5-15% пирротина и 1-4% сернокислым раствором при содержании пирротина менее 5%.

На достижение технического результата направлено также то, что цементацию меди ведут в течение 10-20 минут.

На достижение технического результата направлено также и то, что используют карбонатит, термоактивированный при температуре 860-940°C, железо осаждают в виде его гидроксида, а осаждение ведут в течение 4-6 часов.

Достижению технического результата способствует то, что в качестве материала обогащаемого слоя используют измельченные до крупности 0,063-0,10 мм слоистые гидросиликаты или смесь активного кремнезема с карбонатитом, а осаждение никеля и кобальта ведут путем седиментации их соединений при взаимодействии металлсодержащего раствора с материалом обогащаемого слоя.

Достижению технического результата способствует также то, что подачу металлсодержащего раствора в обогащаемый слой осуществляют снизу вверх посредством вертикально размещенных в слое перфорированных трубопроводов.

Сущность предлагаемого способа заключается в следующем. Производят активирование выщелачиваемого слоя водным или 1-4% сернокислым раствором. Присутствие в составе выщелачиваемого слоя пирротина, являющегося интенсификатором растворения, приводит к тому, что при его окислении образуются серная кислота и ионы трехвалентного железа согласно реакциям:

Серная кислота и ионы трехвалентного железа интенсифицируют растворение сульфидных минералов цветных металлов, например, пентландита, виоларита и халькопирита с образованием соответствующих водорастворимых сульфатов:

Элементарная сера далее окисляется до сульфатной. Ионы цветных металлов и железа переходят в металлсодержащий раствор.

На следующей стадии процесса осуществляют выделение металлической меди методом цементации. Процесс протекает согласно реакции:

Важнейшим параметром данного процесса является pH раствора, величину которого (1,8-2,2) подвергают периодическому контролю и корректировке.

Далее из металлсодержащего раствора удаляют железо. Нами экспериментально установлено, что присутствие железа в растворе негативно влияет на эффективность действия обогащаемого слоя - геохимического барьера. Это связано с гидролизом сульфата железа, снижающим pH, пассивацией поверхности минералов-осадителей обогащаемого слоя образующимися гидроксидами железа и ухудшением фильтрационных характеристик слоя.

Для осаждения железа используют карбонатит, например вскрышную породу Ковдорского месторождения комплексных руд, на 90% состоящую из кальцита и доломита, которую подвергают температурной активации при 860-940°C. Селективное осаждение железа в виде гидроксида ведут в статических условиях при соотношении карбонатита и металлсодержащего раствора, равном 0,5-0,7 г/л, и перемешивании раствора. Это позволяет осадить железо на 75-90%. Процесс описывается следующими уравнениями:

При этом в начальный период наблюдается соосаждение с железом никеля и кобальта, которые в дальнейшем в результате десорбции снова переходят в металлсодержащий раствор.

На следующей стадии ведут осаждение никеля и кобальта в обогащаемом слое - искусственном геохимическом барьере. Нами экспериментально установлена высокая емкость барьера, что позволяет получать богатые (20-25%) концентраты этих металлов для последующей эффективной гидрометаллургической переработки. Использование слоистых гидросиликатов или смеси активного кремнезема с карбонатитом в качестве материала искусственного геохимического барьера позволяет при взаимодействии этих минералов с сульфатными растворами осаждать цветные металлы согласно реакциям:

В результате реакций (9-12) образуется никель-кобальтовый концентрат.

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Формирование соединенных последовательно участка извлечения меди и участка осаждения железа, в которых вход участка извлечения меди соединен с первым дренажным слоем, а выход участка осаждения железа соединен с обогащаемым слоем позволяет селективно извлечь медь и удалить железо из металлсодержащего раствора до взаимодействия раствора с обогащаемым слоем.

Сообщение с входом выщелачиваемого слоя входа участка извлечения меди и выхода участка осаждения железа обеспечивает возможность повысить концентрацию цветных металлов в металлсодержащем растворе.

Использование металлсодержащего раствора с pH 1,8-2,2 обусловлено требованиями эффективного извлечения меди на начальной стадии процесса переработки некондиционного сульфидного рудного материала. При pH металлсодержащего раствора менее 1,8 наблюдается растворение металлического железа в серной кислоте. Значение pH раствора более 2,2 нежелательно по причине образования гидроксидов и основных сульфатов железа.

Первоначальное извлечение меди из металлсодержащего раствора обусловлено возможностью ее выделения в виде металла на начальной стадии процесса, что является предпочтительным.

Извлечение меди путем цементации на металлическом железе связано с тем, что переработке подвергается бедный по меди некондиционный сульфидный рудный материал. Концентрация меди в металлсодержащем растворе (менее 0,1-0,4 г/л) недостаточна для эффективного применения экстракции или электролиза.

Удаление железа из обезмеженного металлсодержащего раствора на участке осаждения железа позволяет интенсифицировать осаждение никеля и кобальта в обогащаемом слое и снизить их потери.

Осаждение железа путем пропускания обезмеженного раствора через термоактивированный карбонатит с крупностью частиц 0,1-0,2 мм обусловлено тем, что при крупности частиц менее 0,1 мм будет происходить соосаждение никеля и кобальта, что ведет к потере цветных металлов, а при крупности более 0,2 мм будет снижаться степень осаждения железа, что также нежелательно.

Соотношение термоактивированного карбонатита и раствора, равное 0,5-0,7 г/л, обусловлено соосаждением никеля и кобальта при величине соотношения более 0,7 г/л и снижением степени осаждения железа при соотношении менее 0,5 г/л.

Подача обезмеженного и очищенного от железа металлсодержащего раствора в обогащаемый слой позволяет осадить никель и кобальт с наименьшими потерями и в более интенсивном режиме.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в получении селективных концентратов цветных металлов и железа и интенсификации способа при обеспечении высокой степени извлечения металлов, что повышает эффективность переработки некондиционного сульфидного рудного материала.

В частных случаях осуществления изобретения предпочтительны следующие конкретные операции и режимные параметры.

Наличие на участке извлечения меди соединенных последовательно первого зумпфа, цементатора, накопительной емкости и второго зумпфа позволяет селективно выделить металлическую медь из металлсодержащего раствора на начальной стадии его переработки.

Осуществление в первом зумпфе корректировки pH металлсодержащего раствора позволяет поддерживать pH в заданном интервале значений при цементации меди с получением селективного концентрата меди при наименьших ее потерях.

Наличие на участке осаждения железа последовательно соединенных реактора с термоактивированным карбонатитом и третьего зумпфа обеспечивает технологичное удаление железа в виде его гидроксида, что снижает потери никеля и кобальта и обеспечивает сбор металлсодержащего раствора перед его подачей в обогащаемый слой.

Наличие четвертого зумпфа, соединенного с вторым дренажным слоем обеспечивает сбор отработанного раствора перед его сбросом или направлением в оборот.

Соединение первого, третьего и четвертого зумпфов с входом выщелачиваемого слоя, например общим трубопроводом, позволяет повысить концентрацию цветных металлов в металлсодержащем растворе, осуществить замкнутый водооборот и ограничить загрязнение окружающей среды от поступления тяжелых металлов с отработанным раствором.

Дополнительное соединение второго зумпфа с первым дренажным слоем позволяет часть металлсодержащего раствора подать непосредственно на участок осаждения железа, что целесообразно при низкой концентрации меди и высокой концентрации никеля и кобальта в металлсодержащем растворе.

Использование забалансовой медно-никелевой руды и гранулированных хвостов обогащения медно-никелевых руд в качестве некондиционного сульфидного рудного материала выщелачиваемого слоя обусловлено наличием в их составе цветных металлов, таких как медь, никель, кобальт.

Использование гранулированных хвостов обогащения медно-никелевых руд с крупностью гранул 1-3 см связано с тем, что при крупности гранул менее 1 см будут ухудшаться фильтрационные характеристики выщелачиваемого слоя, а при крупности более 3 см затрудняется выщелачивание цветных металлов.

Если в составе выщелачиваемого слоя содержание пирротина достаточно для обеспечения кислой реакции растворов (5-15%), орошение выщелачиваемого слоя предпочтительно осуществлять водным раствором. При содержании пирротина менее 5% и наличии в составе некондиционного сульфидного рудного материала выщелачиваемого слоя химически активных нерудных минералов кислые соли и свободная серная кислота, образующиеся при окислении пирротина, могут нейтрализоваться этими минералами. В этом случае орошение целесообразно проводить 1-4% сернокислым раствором.

Проведение цементации меди в течение 10-20 минут обусловлено тем, что при длительности менее 10 минут извлечение металла недостаточно полное, а при длительности более 20 минут начинаются побочные процессы, приводящие к растворению цементационной меди.

Использование карбонатита, термоактивированного при температуре 860-940°C позволяет эффективно удалять железо из металлсодержащего раствора. При температуре активации карбонатита менее 860°C не происходит полная декарбонизация кальцита. Ведение обработки при температуре более 940°C приводит к неоправданному увеличению энергозатрат и снижению химической активности оксидов кальция и магния.

Осаждение железа в течение 4-6 часов обусловлено тем, что в этих условиях железо наиболее полно осаждается в виде гидроксида. При времени менее 4 часов наблюдается соосаждение никеля и кобальта за счет их сорбции на гидроксиде железа. Длительность более 6 часов не приводит к повышению степени осаждения железа и поэтому нецелесообразна.

Осаждение никеля и кобальта путем седиментации их соединений при взаимодействии металлсодержащего раствора со слоистыми гидросиликатами или смесью активного кремнезема с карбонатитом материалом обусловлено образованием карбонатов и гидросиликатов никеля и кобальта, которые позволяют наиболее полно перевести цветные металлы в твердую фазу обогащаемого слоя и снизить их потери. Предпочтительно соотношение активного кремнезема и карбонатита в пропорции 1,0-1,2:1.

Использование измельченных до крупности 0,063-0,1 мм слоистых гидросиликатов или смеси активного кремнезема с карбонатитом обусловлено тем, что при крупности менее 0,063 мм замедляется скорость фильтрации раствора через обогащаемый слой, а при крупности более 0,1 мм происходит неполное осаждение никеля и кобальта.

Подача металлсодержащего раствора в обогащаемый слой снизу вверх посредством вертикально размещенных в слое перфорированных трубопроводов повышает равномерность содержания никеля и кобальта в получаемой техногенной руде.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме с получением селективных концентратов цветных металлов и железа и интенсификации способа при обеспечении высокой степени извлечения металлов.

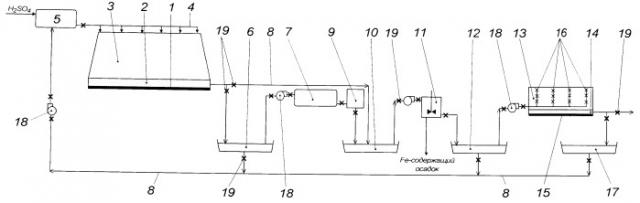

На прилагаемой Фиг. приведена схема геотехнологической переработки некондиционного сульфидного рудного материала, содержащего цветные металлы и железо, согласно заявленному изобретению.

В нижней части сооружения размещают первое антифильтрационное основание 1 из глины или полиэтиленовой пленки для защиты от попадания металлсодержащих растворов в поверхностные и подземные воды. На основание 1 укладывают первый дренажный слой 2, состоящий из дробленых пород, например, вскрышных пород песчаной или гравийной крупности, не содержащих химически активных минералов. На дренажном слое 2 размещают выщелачиваемый слой 3 из некондиционного сульфидного рудного материала: отвальной медно-никелевой руды, гранулированных хвостов обогащения медно-никелевых руд. Присутствующий в рудном материале выщелачиваемого слоя пирротин используют в качестве минерала-интенсификатора растворения.

При использовании в качестве материала выщелачиваемого слоя отвальных медно-никелевых руд их дробят, классифицируют и укладывают послойно от крупных классов внизу к более мелким классам вверху.

Если в качестве некондиционного медно-никелевого рудного материала выщелачиваемого слоя используют гранулированные хвосты обогащения медно-никелевых руд, их предварительно гранулируют до крупности гранул 1-3 см. При этом предпочтительно использовать фракции хвостов обогащения медно-никелевых руд более 0,063 мм. Перед приготовлением гранул хвосты обогащения медно-никелевых руд доизмельчают до крупности менее 0,040 мм для лучшего раскрытия сульфидных зерен, а в качестве связующего используют портландцемент в количестве 3-5%.

Активирование выщелачиваемого слоя осуществляют сверху со стороны его входа путем периодического орошения выщелачивающим раствором с использованием перфорированного приспособления 4, соединенного с напорной емкостью 5. В качестве выщелачивающего раствора используют воду или 1-4% серную кислоту. Металлсодержащий раствор из дренажного слоя 2 поступает в первый зумпф 6, в котором при необходимости производят корректировку pH, откуда раствор подается в цементатор 7. В случае недостаточной концентрации меди металлсодержащий раствор из зумпфа 6 подается на вход выщелачиваемого слоя 3 по трубопроводу 8. В емкости 9 цементационная медь отделяется от металлсодержащего раствора, который поступает во второй зумпф 10. Из зумпфа 10 металлсодержащий раствор перекачивается в реактор 11, куда подается карбонатит и при перемешивании осуществляется селективное осаждение железа в виде его гидроксида. Полученный железосодержащий осадок отделяют и утилизируют, например, в производстве строительных материалов. Очищенный от железа металлсодержащий раствор поступает в третий зумпф 12, откуда он подается в обогащаемый слой 13, состоящий из слоистых гидросиликатов или смеси активного кремнезема с карбонатитом. В случае низкой концентрации никеля и кобальта металлсодержащий раствор из третьего зумпфа 12 перекачивается на орошение выщелачиваемого слоя 3 по трубопроводу 8. Обогащаемый слой 13 размещают на втором дренажном слое 14, который располагают на втором антифильтрационном основании 15. Подачу никель-кобальтсодержащего раствора осуществляют снизу вверх через расположенные вертикально в материале обогащаемого слоя 13 перфорированные трубопроводы 16. Отработанный раствор, практически не содержащий никеля и кобальта, поступает во второй дренажный слой 14 и оттуда в четвертый зумпф 17. Из четвертого зумпфа 17 отработанный раствор либо отправляют на сброс, либо на вход выщелачиваемого слоя 3, через емкость 5, где производят корректировку раствора. Участки извлечения меди и осаждения железа соединены друг с другом и выщелачиваемым 3 и обогащаемым 13 слоями посредством трубопроводов 8, снабженных насосами 18 и запорными вентилями 19.

Полученный никель-кобальтовый концентрат направляют на переработку известными гидрометаллургическими способами. После завершения растворения сульфидов отработанный выщелачиваемый слой 3 может быть использован в строительстве в качестве заполнителя или переработан в строительные материалы.

Сущность и преимущества заявляемого изобретения могут быть проиллюстрированы следующими Примерами.

Пример 1. Осуществляют геотехнологическую переработку некондиционного сульфидного рудного материала в виде забалансовой медно-никелевой руды, содержащей, %: Ni - 0,40, Cu - 0,14, Co - 0,02. Материал измельчают до крупности 10-50 мм. Формируют выщелачиваемый слой. Материал укладывают послойно от крупных классов к мелким. Активирование выщелачиваемого слоя ведут сверху 3% серной кислотой. Плотность орошения составляет 20 л/т. Период орошения выщелачиваемого слоя выбирают равным 2 суток. Раствор собирают в первом зумпфе. Концентрации металлов составляют, г/л: Ni - 0,110, Cu - 0,092, Co - 0,003. В связи с низкими концентрациями осуществляют рецикл раствора, направляя его в оборот на активирование выщелачиваемого слоя. После трех циклов оборота раствора концентрации металлов составляют, г/л: Ni - 0,350, Cu - 0,250, Co - 0,021. Раствор подкисляют до pH=2 и ведут цементацию меди в течение 20 минут. Извлечение меди составляет 99,2%. Раствор после цементации и отделения меди собирают во втором зумпфе и анализируют. Металлсодержащий раствор содержит, г/л: Ni - 0,35, Cu - 0,002, Co - 0,02. Общая концентрация железа составляет 1,4 г/л. Раствор направляют на осаждение железа. Процесс ведут в течение 5 часов. Соотношение карбонатита и раствора составляет 0,6 г/л, при крупности частиц карбонатита 0,1-0,2 мм. Степень осаждения железа составляет 98%. Металлсодержащий раствор собирают в третьем зумпфе. Концентрации металлов составляют, г/л: Ni - 0,345, Cu - 0,0018, Co - 0,020. Остаточная концентрация железа в растворе равна 0,028 г/л. Раствор направляют на увлажнение обогащаемого слоя. Обогащаемый слой выполняют из слоистых гидросиликатов: серпентинов, хлоритов, измельченных до крупности 0,063-0,10 мм. Степень осаждения металлов составляет, %: Ni - 99,98, Co - 99,99. Оставшаяся в растворе медь осаждается на 99,99%. Отработанный раствор собирают в четвертом зумпфе и перекачивают в емкость для корректировки и подачи на активирование выщелачиваемого слоя. Процесс повторяют до достижения извлечения металлов из выщелачиваемого слоя 75%. Итоговая продолжительность геотехнологической переработки рудного материала составляет 98 суток.

Пример 2. Осуществляют геотехнологическую переработку некондиционного сульфидного рудного материала в виде хвостов обогащения медно-никелевых руд, содержащих, %: Ni - 0,181, Cu - 0,074, Co - 0,008. Хвосты классифицируют и выделяют класс крупности более 0,063 мм. Фракция содержит, %: Ni - 0,19, Cu - 0,08, Co - 0,009. В состав хвостов вводят минерал-интенсификатор растворения - пирротин, в количестве 15%. Для лучшего раскрытия сульфидных зерен продукт предварительно измельчают до менее 0,05 мм. При использовании в качестве связующего портландцемента, взятого в количестве 3%, получают гранулы диаметром 10-30 мм, которые характеризуются прочностью при сжатии 1,0-1,4 МПа. Формируют выщелачиваемый слой. Материал укладывают послойно от крупных классов к мелким. Активирование выщелачиваемого слоя ведут водой. Плотность орошения составляет 30 л/т. Раствор собирают в первом зумпфе. Концентрации металлов составляют, г/л: Ni - 0,150, Cu - 0,110, Co - 0,004. В связи с низкими концентрациями осуществляют рецикл раствора, направляя его в оборот на активирование выщелачиваемого слоя. После четырех циклов оборота раствора концентрации металлов составляют, г/л: Ni - 0,300, Cu - 0,300, Co - 0,020. Раствор подкисляют до pH=1,8 и ведут цементацию меди в течение 15 минут. Извлечение меди составляет 99,1%. Раствор после цементации и отделения меди собирают во втором зумпфе и анализируют. Металлсодержащий раствор содержит, г/л: Ni - 0,300, Cu - 0,0027, Co - 0,020. Общая концентрация железа составляет 2,2 г/л. Раствор направляют на осаждение железа. Процесс ведут в течение 6 часов. Соотношение карбонатита и раствора составляет 0,7 г/л, при крупности частиц карбонатита 0,1-0,2 мм. Степень осаждения железа составляет 99%. Металлсодержащий раствор собирают в третьем зумпфе. Концентрации металлов составляют: Ni - 0,300, Cu - 0,0025, Co - 0,019 г/л. Остаточная концентрация железа в растворе равна 0,022 г/л. Раствор направляют на увлажнение обогащаемого слоя. Обогащаемый слой выполнен из смеси активного кремнезема и карбонатита в соотношении 1:1. Материал измельчают до крупности 0,063-0,10 мм. Степень осаждения металлов составляет, %: Ni - 99,99, Co - 99,99. Оставшаяся в растворе медь осаждается на 99,99%. Отработанный раствор собирают в четвертом зумпфе и перекачивают в емкость для корректировки и подачи на активирование выщелачиваемого слоя. Процесс повторяют до достижения извлечений металлов из выщелачиваемого слоя 70%. Итоговая продолжительность геотехнологической переработки рудного материала составляет 90 суток.

Таким образом, предлагаемый способ геотехнологической переработки некондиционного сульфидного рудного материала получить селективные концентраты меди, а также никеля и кобальта и выделить железо в отдельный концентрат. При длительности переработки рудного материала 90-98 суток, степень извлечения цветных металлов из выщелачиваемого слоя в металлсодержащий раствор составляет 70-75%, а степень извлечения в концентраты цветных металлов равна 99,1-99,99%, железа - 98-99%. При этом в переработку вовлекаются некондиционные техногенные продукты, а наличие нескольких контуров рецикла металлсодержащего раствора позволяет обеспечить необходимую чистоту сбросных растворов. Все это повышает эффективность способа и снижает нагрузку на окружающую среду.

1. Способ геотехнологической переработки некондиционного сульфидного рудного материала, содержащего цветные металлы, преимущественно медь, никель, кобальт, и железо, включающий формирование на первом антифильтрационном основании первого дренажного слоя и размещенного на нем выщелачиваемого слоя, содержащего некондиционный сульфидный рудный материал и пирротин, формирование на втором антифильтрационном основании, расположенном вне первого антифильтрационного основания, второго дренажного слоя и размещенного на нем обогащаемого слоя, активирование выщелачиваемого слоя со стороны его входа путем периодического орошения выщелачивающим водным или сернокислым раствором с переводом содержащихся в нем металлов в раствор, поступающий в первый дренажный слой, циклическое увлажнение металлсодержащим раствором обогащаемого слоя, осаждение никеля и кобальта в обогащаемом слое с образованием техногенной руды и отвод отработанного раствора из обогащаемого слоя через второй дренажный слой на сброс или на вход выщелачиваемого слоя, отличающийся тем, что дополнительно формируют соединенные последовательно участок извлечения меди и участок осаждения железа, при этом первый дренажный слой соединен с входом участка извлечения меди и входом выщелачиваемого слоя, а выход участка осаждения железа соединен с обогащаемым слоем и входом выщелачиваемого слоя, используют металлсодержащий раствор с pH 1,8-2,2, который направляют вначале на участок извлечения меди и путем цементации на металлическом железе выделяют из него медь, затем обезмеженный металлсодержащий раствор направляют на участок осаждения железа, где раствор пропускают через термоактивированный карбонатит с крупностью частиц 0,1-0,2 мм при соотношении карбонатита и раствора 0,5-0,7 г/л, после чего раствор подают в обогащаемый слой для осаждения никеля и кобальта.

2. Способ по п.1, отличающийся тем, что участок извлечения меди содержит соединенные последовательно первый зумпф, цементатор, накопительную емкость и второй зумпф, причем в первом зумпфе осуществляют корректировку pH металлсодержащего раствора, участок осаждения железа содержит соединенные последовательно реактор с термоактивированным карбонатитом и третий зумпф, обогащаемый слой содержит четвертый зумпф, который соединен с вторым дренажным слоем, причем первый и второй дренажные слои и выход участка осаждения железа соединены с входом выщелачиваемого слоя соответственно через первый, третий и четвертый зумпфы, а второй зумпф дополнительно соединен с первым дренажным слоем.

3. Способ по п.1, отличающийся тем, что в качестве некондиционного сульфидного рудного материала выщелачиваемого слоя используют забалансовую медно-никелевую руду.

4. Способ по п.1, отличающийся тем, что в качестве некондиционного сульфидного рудного материала выщелачиваемого слоя используют гранулированные хвосты обогащения медно-никелевых руд с крупностью гранул 1-3 см.

5. Способ по п.1, отличающийся тем, что орошение выщелачиваемого слоя водным раствором ведут при содержании в слое 5-15% пирротина и 1-4% сернокислым раствором при содержании пирротина менее 5%.

6. Способ по п.1, отличающийся тем, что цементацию меди ведут в течение 10-20 мин.

7. Способ по п.1, отличающийся тем, что используют карбонатит, термоактивированный при температуре 860-940°C, железо осаждают в виде его гидроксида, а осаждение ведут в течение 4-6 ч.

8. Способ по п.1, отличающийся тем, что в качестве материала обогащаемого слоя используют измельченные до крупности 0,063-0,10 мм слоистые гидросиликаты или смесь активного кремнезема с карбонатитом, а осаждение никеля и кобальта ведут путем седиментации их соединений при взаимодействии металлсодержащего раствора с материалом обогащаемого слоя.

9. Способ по п.1 или 8, отличающийся тем, что подачу металлсодержащего раствора в обогащаемый слой осуществляют снизу вверх посредством вертикально размещенных в слое перфорированных трубопроводов.