Способ создания высоких и сверхвысоких давлений и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области создания высоких и сверхвысоких статических давлений в больших объемах и может быть использовано для испытания различных узлов и агрегатов перспективных авиационных гидросистем высокого давления, а также для исследования свойств новых конструкционных материалов и создания устойчивых кристаллических структур. Способ создания высоких и сверхвысоких давлений включает заполнение водой компрессионной камеры и охлаждение ее ниже температуры фазового перехода, при этом охлаждение компрессионной камеры производится участками, начиная с крайнего, причем охлаждение каждого последующего участка производится после заморозки предыдущего. Устройство для создания высоких и сверхвысоких давлений состоит из корпуса, рабочей камеры и каналов для циркуляции хладагента. Корпус выполнен в виде двух или более коаксиальных цилиндров, вставленных друг в друга с зазорами, заполненными водой и закрытыми с торцов заглушками, при этом каналы для циркуляции хладагента выполнены кольцевыми и установлены на корпусе с возможностью термического контакта. Технический результат - упрощение конструкции устройства. 2 н. и 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области создания высоких и сверхвысоких статических давлений в больших объемах и может быть использовано для испытания различных узлов и агрегатов перспективных авиационных гидросистем высокого давления, для исследования работоспособности и износостойкости подвижных неметаллических уплотнений, а также для исследования свойств новых конструкционных материалов и создания устойчивых кристаллических структур. Данное устройство отличается компактностью, простотой в эксплуатации, взрыво- и пожаробезопасностью и не требует применения дорогостоящего оборудования.

Известен способ получения высокого давления в рабочей камере, включающий заполнение компрессионной камеры водой и охлаждение ее ниже температуры фазового перехода (сайт: Научно-технический портал NTPO.COM, обзор технологий получения искусственных алмазов). Устройство для осуществления этого способа представляет собой пресс высокого давления, в корпус которого вставлен рабочий цилиндр. В этом цилиндре предусмотрены сверления для циркуляции хладагента и отверстия для подачи воды под давлением. Вначале, после установки цилиндра в пресс высокого давления, подается вода под давлением 2-3 тысячи атмосфер. Затем подается хладагент и вода замораживается до температуры минус 12 градусов Цельсия. При этом происходит увеличение давления в рабочем цилиндре до 20 тысяч атмосфер за счет расширения льда. Недостатком этого способа и устройства, применяемого для его осуществления, является небольшой объем рабочей камеры и применение сложного и дорогостоящего оборудования

Цель изобретения - увеличение объема рабочей камеры и упрощение конструкции устройства.

Поставленная цель достигается тем, что в способе создания высоких и сверхвысоких давлений, включающем заполнение водой компрессионной камеры и охлаждение ее ниже температуры фазового перехода, согласно заявляемому изобретению охлаждение компрессионной камеры производится участками, начиная с крайнего, причем охлаждение каждого последующего участка производится после заморозки предыдущего.

Используется совокупность следующих существенных признаков:

1) применяется многослойный силовой корпус, состоящий из коаксиальных цилиндров, и давление в рабочей камере создается суммой избыточных давлений в цилиндрах, вставленных друг в друга с зазорами;

2) цилиндры выполнены разной длины. Их длины ступенчато уменьшаются от внутреннего цилиндра до наружного. Это связано с необходимостью обеспечения гидростатической поддержки (см. п.5);

3) внутренний цилиндр (он же является рабочей камерой) и зазоры между цилиндрами заполнены водой и закрыты с торцов заглушками;

4) наружные поверхности цилиндров находятся в термическом контакте с кольцевыми каналами, предназначенными для циркуляции хладагента;

5) с целью создания высокого давления осуществляется поэтапная заморозка воды и рост ледяных пробок в направлении от торца многослойного силового корпуса внутрь, при этом, например, заморозка воды во втором цилиндре (II участок) начинается после образования ледяной пробки в первом цилиндре (I участок). Такой порядок заморозки воды связан с необходимостью создания гидростатической поддержки, при этом каждый цилиндр удерживает не абсолютное давление, а избыточное. Например, первый (внутренний) цилиндр удерживает не абсолютное давление p1, а избыточное давление, равное p1-р2 (см. фиг.3).

При этом, в отличие от прототипа:

1) предварительное создание давления 2-3 тысячи атмосфер осуществляется автоматически за счет расширения льда на первых этапах заморозки и не требует дополнительного источника высокого давления;

2) не требуется применение пресса высокого давления (т.к. дальнейшее повышение давления в рабочей камере осуществляется путем поэтапной заморозки воды), что значительно упрощает конструкцию и, как следствие, уменьшает стоимость устройства.

Краткое описание чертежей

Изобретение иллюстрируется чертежами, на которых одинаковые или сходные элементы снабжены одинаковыми ссылочными позициями.

Фиг.1 показывает фазы повышения давления в цилиндрической трубе.

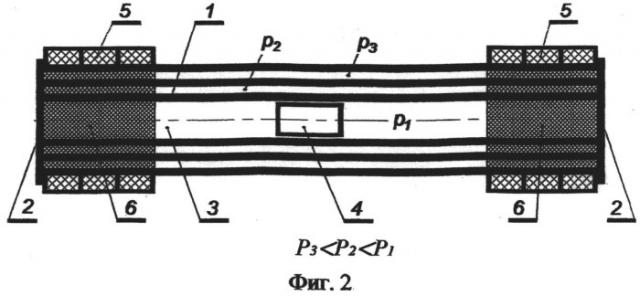

Фиг.2 показывает гидростатическую поддержку давления в рабочей камере.

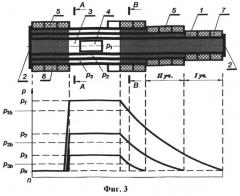

Фиг.3 представляет устройство многослойного силового корпуса в разрезе и графики схематичных зависимостей давлений в рабочей камере и в зазорах между цилиндрами.

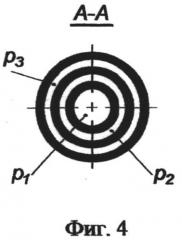

Фиг.4 представляет сечение по А-А на фиг.3.

Фиг.5 представляет сечение по В-В на фиг.3.

Рассмотрим вначале способ создания высокого давления в цилиндрической трубе. На фиг.1 показаны фазы повышения давления в цилиндрической трубе путем поэтапного продвижения зоны заморозки воды от края трубы внутрь ее и увеличения ледяной пробки.

Толстостенная стальная труба 1 полностью заполняется водой и закрывается с обеих сторон заглушками 2. В рабочую камеру 3 помещается испытуемый образец 4. Кольцевые каналы 5 предназначены для циркуляции хладагента. С одной стороны трубы (слева по чертежу) замораживанием воды путем циркуляции хладагента по кольцевым каналам 5 создается ледяная пробка 6. Вначале давление в рабочей камере равно атмосферному p01=ра. С другой стороны трубы (справа по чертежу) в секции кольцевых каналов, начиная с крайнего, подается хладагент. Вода в районе первой секции (в рассматриваемом случае каждая секция состоит из двух кольцевых каналов) кристаллизуется, превращаясь в лед, который расширяется внутрь трубы. Расширению вправо препятствует заглушка 2. Давление в рабочей камере 3 при этом повышается и становится равным р02. После образования ледяной пробки 7 в районе первой секции хладагент подается во вторую секцию. В дальнейшем давление в рабочей камере 3 сдерживается ледяными пробками 6 и 7. При замерзании воды в районе второй секции смесь воды и льда 8 до момента полной кристаллизации расширяется внутрь трубы, ледяная пробка увеличивается и давление повышается до величины р03. Затем хладагент подается в третью секцию и т.д. На графике показана схематичная зависимость давления в трубе по ее длине. Для удержания давления в рабочей камере и предотвращения ее разрушения необходима внешняя поддержка. Поддержка осуществляется использованием нескольких силовых цилиндров, вставленных друг в друга с зазорами. В зазорах между цилиндрами создаются давления, увеличивающиеся от периферии к центру (фиг.2). При этом каждый цилиндр удерживает избыточное давление, а давление в рабочей камере равно сумме избыточных давлений.

Создание высоких давлений в рабочей камере и в зазорах между цилиндрами осуществляется следующим образом.

На фиг.3 изображен многослойный силовой корпус, образованный коаксиальными цилиндрами различной длины, вставленными друг в друга с зазорами. Зазоры между цилиндрами и рабочая камера (центральный цилиндр) заполнены водой. Заморозка воды начинается с подачи хладагента в крайнюю (справа по чертежу) секцию. В процессе кристаллизации образующаяся ледяная пробка расширяется внутрь цилиндра и давление в рабочей камере повышается. После образования ледяной пробки в районе крайней секции хладагент подается в следующую секцию и т.д. После образования ледяной пробки на первом участке начинается постепенная заморозка второго участка, осуществляемая подобным образом. При этом, давление в зазоре между первым и вторым цилиндрами повышается. После образования ледяной пробки на втором участке подобным образом осуществляется заморозка третьего участка и т.д. Размеры участков (длины цилиндров) подобраны таким образом, что заморозка второго участка начинается при достижении внутри первого цилиндра расчетного давления. Заморозка следующего участка начинается при достижении расчетного давления во втором цилиндре и т.д. Первый (внутренний) цилиндр при этом удерживает не абсолютное давление p1, а избыточное давление, равное p1-р2 (см. фиг.3), второй цилиндр удерживает не абсолютное давление p2, а избыточное давление, равное р2-р3, и т.д. В этом заключается гидростатическая поддержка. В качестве примера взят трехслойный корпус. На графиках схематично показаны зависимости давлений в центральном цилиндре (он же является рабочей камерой) и в зазорах между цилиндрами по длине трубы. На фиг.4 и фиг.5 даны сечения по А-А и В-В на фиг.3.

1. Способ создания высоких и сверхвысоких давлений, включающий заполнение водой рабочей камеры, охлаждение ее ниже температуры фазового перехода, отличающийся тем, что охлаждение рабочей камеры производится участками, начиная с крайнего, причем охлаждение каждого последующего участка производится после заморозки предыдущего.

2. Устройство для создания высоких и сверхвысоких давлений, состоящее из корпуса, рабочей камеры и каналов для циркуляции хладагента, отличающееся тем, что корпус выполнен в виде двух или более коаксиальных цилиндров, вставленных друг в друга с зазорами, при этом внутренний цилиндр и зазоры между цилиндрами заполнены водой и закрыты с торцов заглушками, каналы для циркуляции хладагента выполнены кольцевыми и установлены на корпусе с возможностью термического контакта.

3. Устройство по п.2, отличающееся тем, что длины цилиндров ступенчато уменьшаются от внутреннего цилиндра до наружного.