Установка для сушки лубяного сырья

Иллюстрации

Показать всеИзобретение относится к области сушки, а именно к устройствам для сушки лубоволокнистого сырья, например льняной стланцевой тресты. В установке для сушки лубяного сырья, содержащей камеру с расположенным внутри нее транспортером, перемещающим сырье в виде слоя по основанию, установленный над транспортером ограничитель для перемещения теплоносителя и закрепленные вблизи транспортера продольные каналы с окнами для ввода в зону сушки и вывода из нее горячего воздуха, согласно изобретению, основание транспортера, ограничитель, установленный над транспортером, и поверхности продольных каналов изготовлены из теплоизоляционных материалов, причем продольных каналов с окнами, выходящими в зону сушки, несколько, и каждый из них может выполнять функции воздухосборника или воздухораспределителя вне зависимости от других. Кроме этого, имеется узел контроля влажности исходного сырья и работающий в сопряжении с ним узел изменения скорости перемещения транспортера. Использование сушильной установки должно обеспечить повышение эффективности сушки, а также снижение металлоемкости конструкции установки и улучшение условий ее обслуживания. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области сушки, а именно к устройствам для сушки лубяного сырья, например, льняной стланцевой тресты.

В настоящее время технология производства льняного волокна, используемая на отечественных льнозаводах, требует применения сушки стеблей льняной стланцевой тресты перед механической обработкой. Известные способы сушки и техника для их осуществления были созданы в условиях низкой стоимости энергоресурсов и достаточной финансовой поддержки государства в части покрытия затрат на энергию для технологических нужд. Поэтому в рыночных условиях хозяйствования использование существующей техники стало экономически невыгодным, что привело к отказу на ряде предприятий от технологически необходимого процесса сушки тресты. Следствием этого оказалось снижение выхода длинного волокна и ухудшение его качества. Таким образом, в настоящее время требуется использование более экономичных сушильных установок, обладающих меньшей энерго- и металлоемкостью.

Известны сушильные машины для сушки льнотресты, состоящие из внешней теплоизолирующей камеры, транспортера, системы вентиляторов и калориферов [1]. Однако их применение требует значительных площадей и энергоресурсов, что снижает эффективность работы предприятий по переработке льна. Имеются также и другие недостатки. У них значительная масса за счет повышенной металлоемкости и наличия внешней изолирующей камеры. Они не позволяют эффективно использовать теплоноситель, так как его подача производится через сетчатый транспортер, который не всегда полностью заполнен, например, стеблями из-за их разной длины.

Известна также установка для сушки лубяного сырья, содержащая камеру с расположенным внутри нее транспортером, перемещающим сырье в виде слоя по основанию, установленный над транспортером ограничитель перемещения теплоносителя и закрепленные вблизи транспортера продольные каналы с окнами для ввода в зону сушки и вывода из нее горячего [2].

Недостатками данной установки для сушки лубяного сырья также является повышенная металлоемкость конструкции установки и сложность ее обслуживания, так как установка имеет камеру с расположенными внутри ее основными рабочими узлами и зоной для сушки. Таким образом, камера является внешней, затрудняющей обслуживание и значительно увеличивающая массу всей установки. Кроме этого, ее конструкция не учитывает особенности сушки материала при его движении в слое. Дело в том, что на начальных этапах сушки, когда материал имеет повышенную влажность за счет наличия свободной, не связанной влаги процесс целесообразно осуществлять при повышенной температуре воздуха. В этом случае прочностные свойства лубяного сырья не будут снижаться. По мере сушки, из-за снижения влаги в материале температура должна уменьшаться, а скорость теплоносителя для исключения снижения скорости сушки - повышаться. Более того, отработанный теплоноситель на начальных этапах сушки и на конечных этапах должен по разному регенерироваться путем смешивания с чистым воздухом, то есть схема его рециркуляции должна быть разная. Однако наличие одного продольного канала для ввода теплоносителя в зону сушки и одного продольного канала - для его вывода не позволяют эффективно использовать теплоноситель и дифференцированно менять его скорость и направление.

Кроме этого, известная установка не позволяет обеспечивать регулирование режимами процесса в условиях изменения исходной влажности сырья.

Упомянутая установка для сушки лубяного сырья [2] по своей технической сущности и достигаемому эффекту наиболее близка к заявляемой и поэтому ее можно выбрать в качестве прототипа.

Технической задачей изобретения является повышение эффективности сушки за счет более рационального использования теплоносителя, а также снижение металлоемкости конструкции установки и улучшение условий ее обслуживания.

Решение указанной технической задачи достигается тем, что в установке для сушки лубяного сырья, содержащей камеру с расположенным внутри нее транспортером, перемещающим сырье в виде слоя по основанию, установленный над транспортером ограничитель перемещения теплоносителя и закрепленные вблизи транспортера продольные каналы с окнами для ввода в зону сушки и вывода из нее горячего воздуха, согласно изобретению, основание транспортера, ограничитель, установленный над транспортером, и поверхности продольных каналов изготовлены из теплоизоляционных материалов, причем продольных каналов с окнами, выходящими в зону сушки, несколько и каждый из них может выполнять функции воздухосборника или воздухораспределителя вне зависимости от других.

Кроме этого, имеется узел контроля влажности исходного сырья и работающий в сопряжении с ним узел изменения скорости перемещения транспортера.

Изготовление основания транспортера, ограничителя, установленного над транспортером, и поверхностей продольных каналов с применением теплоизоляционных материалов позволяет достичь следующих эффектов.

Во-первых, изготовление основания транспортера, ограничителя, установленного над транспортером в виде экрана, а также поверхностей продольных каналов с применением теплоизоляционных материалов, позволяет не использовать каких - либо средств и способов теплоизоляции, а именно исключает применение внешней теплоизолированной камеры, имеющих место у известных аналогов.

Во-вторых, изготовление основания транспортера, ограничителя, установленного над транспортером в виде экрана, а также поверхностей продольных каналов с применением теплоизоляционных материалов снижает металлоемкость сушильной установки и обеспечивает более удобное обслуживание рабочих органов, расположенных вблизи зоны сушки.

Закрепление вдоль и вблизи транспортера по несколько продольных каналов с окнами, выходящими в зону сушки, каждый из которых может выполнять функции воздухосборника или воздухораспределителя вне зависимости от других, позволяет более эффективно дифференцировать процесс сушки по мере движения слоя вдоль сушильной установки за счет использования разных вариантов движения теплоносителя по секциям установки, изменения степени рециркуляции и скорости сушки. Такие изменения оказываются не возможно осуществлять использовании одного воздухораспределителя и одного воздухосборника в соответствии с [2].

Наличие в сушильной установке узла контроля влажности исходного сырья и работающего в сопряжении с ним узла изменения скорости перемещения транспортера позволит более эффективно адаптировать работу сушильной машины к изменяющейся исходной влажности сырья и скорости перемещения слоя после сушки из-за смены скоростных режимов работы оборудования для механической обработки сырья.

Сущность изобретения поясняется чертежами.

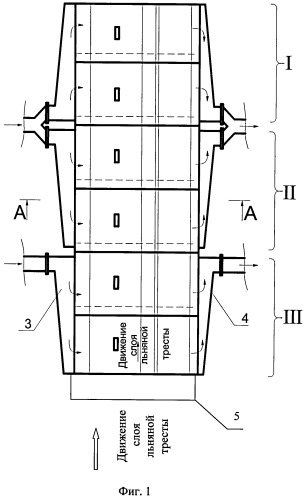

На фиг.1 изображена (вид сверху) примерная технологическая схема предлагаемой установки для сушки.

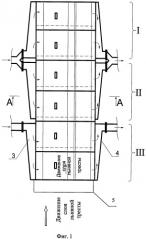

На фиг.2 представлены три варианта исполнения (в виде поперечных сечений А-А (см. фиг.1) камеры сушки: А) - перемещение теплоносителя вдоль стеблей; Б) - перемещение теплоносителя вдоль стеблей при одновременном дополнительном его вводе в среднюю часть стеблей; В) - перемещение теплоносителя вдоль стеблей при одновременном дополнительном поочередном его вводе в среднюю часть снизу и сверху слоя. Вариант (В) может также обеспечивать процесс при поочередном его вводе теплоносителя в среднюю часть снизу и сверху слоя с последующим выводом отработанного теплоносителя в боковые воздухосборники.

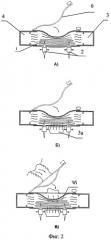

На фиг.3 изображены варианты функционирования воздухосборников и воздухораспределителей в процессе сушки, обеспечивающие повышение ее эффективности.

При варианте 3г теплоноситель (горячий воздух) посредством воздухораспределителей 4, 3а и 3б (здесь и далее на фиг.3 позиции 3а и 3б не указаны, т.к. они указаны на фиг.2) поступает в сушильную камеру, а посредством воздухосборника 3 отработанный теплоноситель отводится от зоны сушки.

При варианте 3д воздуховоды 3, 7 и 8 работают, как воздухораспределители из них теплоноситель поступает к вершиночным частям стеблей. Горячий воздух посредством воздуховодов 3а и 3б отводится из зоны сушки. Иными словами воздуховоды 3а и 3б работают как воздухосборник.

При варианте 3ж воздуховоды 3, 7, 8, 4, 9, 10 работают как воздухораспределители, по которым теплоноситель подается в зону сушки. Для отвода отработанного теплоносителя используют воздухосборники 3а и 3б.

Возможно также иное сочетание работы воздуховодов в зависимости от свойств и структуры поступающего на сушку сырья: длина стеблей, растянутость стеблей, неровнота стеблей по длине, распределение влажности по длине стеблей.

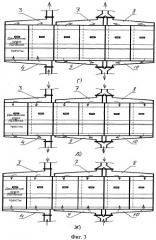

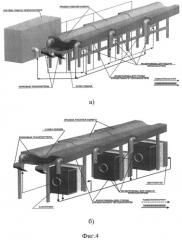

На фиг.4 изображены модельные исполнения по варианту Б сушильной установки: 4а) - модель установки, агрегатированной с автономным источником теплоносителя - теплогенератором; 4б) - модель установки, где теплоноситель подается для сушки от паровых калориферов, установленных под сушильной зоной.

Перед вводом слоя тресты в зону сушки расположен узел контроля ее влажности 5, работа которого сопряжена с узлом изменения скорости перемещения транспортера.

Пример конкретного выполнения

Слой стеблей тресты 1, сформированный в результате размотки рулона, подается на транспортер 2 предлагаемой сушильной установки. С помощью этого транспортера слой стеблей льнотресты перемещается в зоне (камере) сушки, а именно вдоль нескольких продольных каналов 3 и 4 с окнами, выходящими в зону сушки. Через окна перемещается теплоноситель в зону и из зоны сушки. Зона сушки сверху ограждена ограничителем потока теплоносителя, состоящего из нескольких, плотно стыкующихся, шарнирно закрепленными и откидывающимися крышками - экранами 6. В закрытом положении экран своей нижней частью, вследствие особенностей конструкции, соприкасаются с верхним слоем стеблевого слоя.

В закрытом положении крышки образуют воздуховод для подачи теплоносителя от воздухораспределителей к воздухосборникам, причем каждый из них может выполнять функции воздухосборника или воздухораспределителя вне зависимости от других, что позволяет более эффективно дифференцировать процесс сушки по мере движения слоя вдоль сушильной установки за счет использования реверсивного движения теплоносителя, изменения степени рециркуляции и скорости сушки. Сушильная установка может иметь исполнение, когда продольные каналы 3а с окнами расположены под и над (канал 3б) сушильной камерой. В этом случае процесс сушки можно интенсифицировать за счет дополнительного высушивания срединных участков стеблей в слое.

В зависимости от влажности сырья, ее распределения по длине стеблей и их свойств имеющиеся воздуховоды 3а, 3б, 3, 4, 7, 8, 9, 10 могут выполнять функции воздухосборников или воздухораспределителей. Возможны разные варианты, например:

- при варианте 3г поступающее сырье (стланцевая тресты, получаемая в полевых условиях) имеет повышенную влажность средней и нижней частей стеблей. В этом случае теплоноситель (горячий воздух) посредством воздухораспределителей 4, 3а и 3б поступает в сушильную камеру, а посредством воздухосборника 3 отработанный теплоноситель отводится от зоны сушки;

- при варианте 3д поступающее сырье имеет повышенную влажность вершиночных участков стеблей. Для обеспечения эффективности сушки воздуховоды 3, 7 и 8 работают, как воздухораспределители из них теплоноситель поступает к вершиночным частям стеблей. Горячий воздух посредством воздуховодов 3а и 3б отводится из зоны сушки. Иными словами воздуховоды 3а и 3б работают как воздухосборник;

- при варианте 3ж поступающее сырье имеет повышенную влажность вершиночных и комлевых участков стеблей. Поэтому требуется их усиленная подсушка. Для этого воздуховоды 3, 7, 8, 4, 9, 10 работают как воздухораспределители, по которым теплоноситель подается в зону сушки. Для отвода отработанного теплоносителя используют воздухосборники 3а и 3б.

Указанные различные варианты функционирования могут обеспечиваться использованием общеизвестных технических средств. Эти технические средства не являются новыми элементами заявляемой сушильной установки. Они могут смонтированы вблизи калорифера или теплогенератора по различным общеизвестным схемам соединения (смешанное, коллекторное, ступенчатое магистральное). При этом изменение направления потоков теплоносителя возможно с использованием общеизвестных устройств: шиберы, заслонки, отводы, затворы и т.п.

Крышки - экраны 6 могут подниматься и тем самым обеспечивать доступ для обслуживания сушильной камеры. Упрощенный доступ к зоне сушки обеспечивается также тем, что отсутствует внешняя теплоизолированная камера. Необходимость в ней отпала вследствие того, что основание транспортера, ограничитель и поверхности продольных каналов изготовлены с применением теплоизоляционных материалов.

Сушильная установка состоит из нескольких секций I, II, III, количество которых определяется скоростью перемещения слоя и условиями сушки (направление движения теплоносителя, степень рециркуляции и скорости воздуха). При этом секции имеют возможность стыковаться между собой посредством соединения транспортеров, их оснований и других элементов конструкций.

Перед входом в сушильную установку имеется узел контроля влажности исходного сырья 5. Он работает в сопряжении с узлом изменения скорости перемещения транспортера. Наличие этих узлов расширяет возможности сушильной установки в части выявления рациональных условий сушки при изменении начальной влажности сырья и скорости транспортера.

Использование предлагаемой сушильной установки не требует больших затрат по ее реализации, в сравнении с существующими в настоящее время на практике способами и устройствами для выполнения аналогичных операций.

Источники информации

1. Суметов В.А. Сушка и увлажнение лубоволокнистых материалов: учебник для вузов. - М.: Легкая индустрия, 1980, 336 с.

2. Патент РФ №2426964, авторы: Э.В. Новиков, А.В. Безбабченко, В.А. Романов, М.М. Ковалев, А.П. Апыхин. Опубл. 20.08.2011.

1. Установка для сушки лубяного сырья, содержащая камеру с расположенным внутри нее транспортером, перемещающим сырье в виде слоя по основанию, установленный над транспортером ограничитель перемещения теплоносителя и закрепленные вблизи транспортера продольные каналы с окнами для ввода в зону сушки и вывода из нее горячего воздуха, отличающаяся тем, что основание транспортера, ограничитель, установленный над транспортером, и поверхности продольных каналов изготовлены из теплоизоляционных материалов, причем продольных каналов с окнами, выходящими в зону сушки, несколько и каждый из них может выполнять функции воздухосборника или воздухораспределителя вне зависимости от других.

2. Установка для сушки лубяного сырья по п.1, отличающаяся тем, что имеется узел контроля влажности исходного сырья и работающий в сопряжении с ним узел изменения скорости перемещения транспортера.