Струйный теплообменник типа труба в трубе

Иллюстрации

Показать всеЗаявленное изобретение относится к теплообменной аппаратуре и может быть использовано в различных отраслях промышленности, сельского и коммунального хозяйств. Теплообменник типа труба в трубе для жидких и газообразных сред, содержащий концентрично расположенные в цилиндрическом корпусе теплообменную трубу и наружный турбулизатор, делящий межтрубное пространство на входную и выходную полости. На поверхности турбулизатора выполнены отверстия, служащие вводом среды в полость между теплообменной трубой и наружным турбулизатором. Внутри теплообменной трубы концентрично расположен внутренний турбулизатор, делящий межтрубное пространство на входную и выходную полости и имеющий на поверхности отверстия, служащие вводом среды в полость между теплообменной трубой и внутренним турбулизатором. Использование изобретения позволит интенсифицировать теплообмен за счет практически полного удаления пограничного слоя с наружной и внутренней поверхностей теплопроводной трубы с нагреваемой (или охлаждаемой) средой. Это влечет за собой увеличение коэффициента теплопередачи между теплоносителем и нагреваемой (или охлаждаемой) средой до 10 и более раз, соответствующее этому уменьшение необходимой теплообменной поверхности, длины струйных теплообменников, их массы и габаритных размеров. 2 ил.

Реферат

Заявленное изобретение относится к теплообменной аппаратуре и может быть использовано в различных отраслях промышленности, сельского и коммунального хозяйств.

Известны теплообменники типа «труба в трубе», представляющие из себя две трубы, одна из которых, меньшего диаметра, концентрично расположена внутри другой, большего диаметра, с кольцевым зазором, называемым межтрубным пространством (Бажан П.И. и др. Справочник по теплообменным аппаратам. М. Машиностроение, 1989, с.56, рис.1.15, б). По внутренней трубе прокачивается жидкость, например, более высокой температуры (горячая), а по межтрубному пространству - жидкость с меньшей температурой (холодная). При этом стенка внутренней трубы нагревается и передает тепло холодной жидкости, у которой вследствие этого температура повышается. Направление передачи тепла может быть таким, как указано выше, или в противоположном направлении в зависимости от соотношения температур во внутренней трубе и в межтрубном пространстве.

Примечание. Под термином «жидкость» здесь и далее понимается среда в жидком или газообразном состоянии.

Эффективность теплообмена зависит в основном от толщины пограничного слоя жидкости, т.е. слоя, непосредственно примыкающего к стенке, имеющего сравнительно с основным потоком небольшую толщину и остающегося практически неподвижным относительно стенки. До 95% и более термического сопротивления при передаче тепла от жидкости к стенке (или наоборот) составляет термическое сопротивление именно пограничного слоя. И если его каким-либо образом убрать или хотя бы существенно уменьшить его толщину, термическое сопротивление передаче тепла от жидкости к стенке уменьшится во много раз и станет сопоставимым с термическим сопротивлением стенки. Поскольку трубы в теплообменниках обычно изготовляют из металлов, то термическое сопротивление их стенок близко к нулю и при толщине стенки в несколько миллиметров при расчетах общего коэффициента теплопередачи его (термическое сопротивление стенки) обычно не учитывают.

Для повышения эффективности теплообмена стремятся тем или иным способом уменьшить толщину пограничного слоя.

Наиболее простой и доступный способ - повышение турбулентности жидкостей с обеих сторон стенки (т.е. со стороны теплоносителя и нагреваемой (или охлаждаемой) средой).

При увеличении турбулентности частицы жидкости из основного потока проникают внутрь той части пограничного слоя, которая примыкает к основному потоку, и некоторая доля его вовлекается в общее хаотическое движение. В результате уменьшается толщина неподвижной или малоподвижной части пограничного слоя, что приводит к уменьшению термического сопротивления пограничного слоя и к росту общего коэффициента теплопередачи, т.е. к росту эффективности теплообмена.

Увеличение турбулентности может быть достигнуто увеличением скорости жидкостей, созданием различной формы и величины выступов и впадин на стенках, разделяющих потоки жидкостей, установкой на внутренние и наружные трубы турбулизующих элементов.

Следует отметить, что повышение скорости имеет свои отрицательные стороны.

Во-первых, рост турбулентности в первом приближении пропорционален росту скорости, а гидравлическое сопротивление возрастает при этом пропорционально квадрату роста скорости. Т.е. имеется определенный предел, после достижения которого, становится невыгодным, а то и невозможным, дальнейшее увеличение скорости.

Во-вторых, уменьшается время контакта жидкостей при теплообмене, что делает необходимым в ряде случаев увеличить поверхность теплообмена.

Поэтому стремятся для повышения турбулентности потоков жидкостей не повышать скорости, а применять другие, упомянутые выше способы турбулизации.

Известны теплообменники типа «труба в трубе», в которых на внутреннюю трубу намотана проволока, имеющая различные шаги навивки и конфигурацию. Недостатком таких теплообменников является незначительное повышение турбулентности с опережающим ростом гидравлического сопротивления (патент RU №2121122).

Известны также теплообменники, на внутреннюю трубу которых установлены, например, на сварке винтообразные ребра, высота которых почти равна расстоянию от внутренней трубы до наружной. Такие ребра в большей степени повышают турбулентность в межтрубном пространстве по сравнению с намоткой проволоки. Кроме того, они увеличивают площадь теплового контакта стенки внутренней трубы с жидкостью межтрубного пространства, т.е. повышается эффективность теплообмена (патент SU №800566).

Недостатками таких теплообменников являются следующие:

- не вся жидкость в межтрубной полости вовлекается в винтовое движение - значительная часть ее протекает сквозь кольцевой зазор между винтовыми ребрами и стенкой наружной трубы;

- увеличение скорости жидкости, ее турбулентности происходит всего на несколько процентов, в крайнем случае, на несколько десятков процентов, поскольку угол подъема винтовой линии ребер невелик. А с увеличением угла подъема гидравлическое сопротивление возрастает значительно быстрее роста турбулентности и все большее количество жидкости начинает протекать сквозь кольцевой зазор;

- теплоотдача от жидкости во внутренней трубе к ее стенке остается на прежнем, сравнительно низком уровне, что и определяет эффективность теплопередачи в целом.

Известен теплообменник «труба в трубе» патент SU №1222207. В этом теплообменнике внутрь внутренней трубы установлена турбулизирующая вставка в виде закрученной по винтовой линии полосы из металлического листа с турбулизирующими лепестками вдоль ее продольных кромок. Эта вставка вызывает закручивание жидкости по винтовой линии, существенно увеличивает турбулентность жидкости в трубе и теплоотдачу от жидкости к стенке.

Однако данный аналог имеет следующие недостатки:

- не вся жидкость в трубе вовлекается в винтовое движение (ориентировочно только 20-30%), что не позволяет существенно повысить турбулентность жидкости, а следовательно, и величину теплоотдачи;

- в связи с недостаточным развитием турбулентности уменьшение толщины турбулентного слоя происходит на незначительную величину (несколько процентов). Его термическое сопротивление остается высоким, и теплоотдача повышается незначительно.

Известен теплообменник типа «труба в трубе» патент SU №510634.

Теплообменник содержит цилиндрический корпус, размещенную по его оси теплообменную трубу с волнистым турбулизатором, имеющим радиальные отверстия. Выступы турбулизатора направлены вдоль продольной оси трубы. На концах турбулизатора установлены торцовые заглушки.

При подаче жидкости в межтрубное пространство, она проходит через отверстия в турбулизаторе и поступает в виде отдельных струек на наружную поверхность стенки теплообменной трубы, тем самым интенсивно смывая пограничный слой на участке воздействия струй. За счет этого в несколько раз повышается теплоотдача от жидкости к стенке теплообменной трубы.

Этот теплообменник принят за прототип.

Однако он имеет следующие недостатки:

- турбулизатор сложен в изготовлении, особенно для малого диаметра (10-30) мм;

- теплоотдача от жидкости, протекающей внутри теплообменной трубы, остается на прежнем невысоком уровне, а это не позволяет существенно повысить эффективность теплопередачи в целом, (не более чем в два раза, поскольку в обычном теплообменнике типа «труба в трубе» эффективность теплоотдачи от жидкости, заполняющей межтрубное пространство, к стенке теплообменной трубы и от жидкости внутри теплообменной трубы к ее стенке примерно одинаковы).

Целью настоящего изобретения является более существенное увеличение коэффициента теплопередачи - в несколько раз. Это в свою очередь позволит во столько же раз сократить длину теплообменника и, следовательно, также, в разы уменьшить его габариты и массу, хотя и в меньшей степени, чем уменьшение длины.

Поставленная цель достигается за счет того, что теплообменник типа труба в трубе, для жидких и газообразных сред, содержащий концентрично расположенные в цилиндрическом корпусе теплообменную трубу и наружный турбулизатор, делящий межтрубное пространство на входную и выходную полости. На поверхности турбулизатора выполнены отверстия, служащие вводом среды в полость между теплообменной трубой и наружным турбулизатором. Внутри теплообменной трубы концентрично расположен внутренний турбулизатор, делящий межтрубное пространство на входную и выходную полости и имеющий на поверхности отверстия, служащие вводом среды в полость между теплообменной трубой и внутренним турбулизатором.

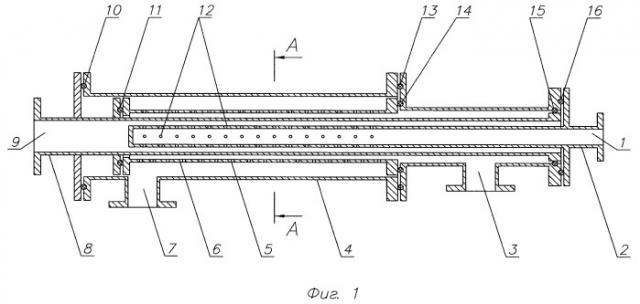

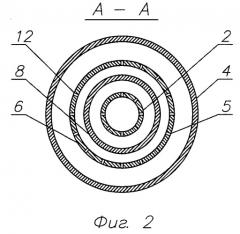

Устройство предлагаемого теплообменника схематически показано на фиг.1 и фиг.2.

На фиг.1 показан продольный разрез теплообменника, на фиг.2 - сечение А-А фиг.1.

Теплообменник типа труба в трубе, для жидких и газообразных сред, содержит: цилиндрический корпус 4, концентрично расположенные в нем теплообменную трубу 8 и наружный турбулизатор 6, делящий межтрубное пространство на входную 7 и выходную 3 полости. На поверхности наружного турбулизатора 6 выполнены отверстия 5, служащие вводом среды в полость 3 между теплообменной трубой 8 и наружным турбулизатором 6. Внутри теплообменной трубы 8 концентрично расположен внутренний турбулизатор 2, делящий межтрубное пространство на входную 1 и выходную 9 полости и имеющий на поверхности отверстия 12, служащие вводом среды в полость между теплообменной трубой 8 и внутренним турбулизатором 2. Величины кольцевых зазоров межтрубного пространства, а также диаметры отверстий 12, 5, расположенных на внутреннем и наружном турбулизаторах 2 и 6 определяются тепловым и гидравлическим расчетами. Ориентировочно суммарная площадь отверстий 12 должна быть на 10-20% меньше площади поперечного сечения кольцевого зазора межтрубного пространства между теплообменной трубой 8 и внутренним турбулизатором 2. При этом суммарная площадь отверстий 5 должна быть на 10-20% меньше площади поперечного сечения кольцевого зазора межтрубного пространства между теплообменной трубой 8 и наружным турбулизатором 6. Для достижения максимального коэффициента теплопередачи перфорированные участки внутреннего и наружного турбулизаторов 2 и 6 должны быть расположены по длине напротив друг - друга, на участке интенсивного (рабочего) теплообмена. Позиции 10, 11, 13, 14, 15, 16 - уплотнения.

Работает теплообменник следующим образом. Во внутренний турбулизатор 2, через входную полость 1, поступает среда, например горячая жидкость, заполняя пространство внутреннего турбулизатора 2, проходит до отверстий 12 и выходит через них в выходную полость 9 теплообменной трубы 8. Скорость жидкости в отверстиях зависит от давления во внутреннем турбулизаторе 2. Например, при давлении 0,5 МПа скорость будет около 30 м/с. При изменении давления скорость будет изменяться пропорционально корню квадратному из величины изменения давления.

Струи жидкости при скорости, приведенной для примера выше, достигая стенки теплообменной трубы 8, интенсивно смывают пограничный слой в зоне действия струй (это пятно в виде круга диаметром равным примерно 4-6 диаметрам струи). Горячая жидкость при этом вступает в контакт непосредственно со стенкой теплообменной трубы 8, а местный коэффициент теплоотдачи возрастает в десятки раз. При достаточно частом расположении отверстий на внутреннем турбулизаторе 2, пограничный слой на внутренней поверхности стенки теплообменной трубы 8 в зоне действия струй из отверстий оказывается практически полностью удаленным. И на этом участке в целом коэффициент теплоотдачи также возрастет в десятки раз. Из этого следует соответствующее сокращение поверхности теплообмена (т.е. длины труб).

Аналогичная картина наблюдается при поступлении холодной жидкости в качестве теплоносителя через входную полость 7 в цилиндрический корпус 4. Только холодный теплоноситель поступает сначала в кольцевой зазор межтрубного пространства между наружным турбулизатором 6 и цилиндрическим корпусом 4, а потом, проходя через отверстия 5 в наружном турбулизаторе 6, омывает наружную поверхность теплообменной трубы 8.

В результате коэффициент теплопередачи от теплоносителя к нагреваемой (или охлаждаемой) среде в целом также возрастает в десятки раз, приближаясь по своей величине к коэффициенту теплопередачи теплопроводностью через стенку теплообменной трубы 8.

Использование изобретения позволит интенсифицировать теплообмен за счет практически полного удаления пограничного слоя с наружной и внутренней поверхностей теплопроводной трубы с нагреваемой (или охлаждаемой) средой. Это влечет за собой увеличение коэффициента теплопередачи между теплоносителем и нагреваемой (или охлаждаемой) средой до 10 и более раз, соответствующее этому уменьшение необходимой теплообменной поверхности, длины струйных теплообменников, их массы и габаритных размеров.

Теплообменник типа труба в трубе для жидких и газообразных сред, содержащий концентрично расположенные в цилиндрическом корпусе теплообменную трубу и наружный турбулизатор, делящий межтрубное пространство на входную и выходную полости и имеющий на поверхности отверстия, служащие вводом среды в полость между теплообменной трубой и наружным турбулизатором, отличающийся тем, что в теплообменной трубе концентрично расположен внутренний турбулизатор, делящий межтрубное пространство на входную и выходную полости и имеющий на поверхности отверстия, служащие вводом среды в полость между теплообменной трубой и внутренним турбулизатором.