Способ визуально-оптического контроля поверхности

Иллюстрации

Показать всеСпособ визуально-оптического контроля поверхности глазом или с помощью микроскопа заключается в том, что между эталонной и контролируемой поверхностями помещают слой жидкости толщиной не более 10 мкм с показателем преломления больше, чем у контактирующих с ней оптических деталей, вводят в этот слой лазерное излучение, идущее по слою с полным внутренним отражением, и наблюдают свет, сконцентрированный и рассеянный на аномалиях и дефектах поверхности. В слой жидкости может быть введено поляризованное лазерное излучение, а наблюдают рассеянный от аномалий и дефектов свет через скрещенный по поляризации анализатор. Технический результат - возможность фиксировать наличие локальных аномалий поверхности глубиной меньше 0,05 мкм на больших площадях и без дорогостоящего оборудования. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к физике поверхностей, а точнее к визуально-оптическому контролю поверхностей.

Известно несколько способов визуального контроля чистоты оптических поверхностей /1, 2/, позволяющих при освещении и наблюдении поверхностей фиксировать на них аномалии (дефекты, шероховатости) с размерами в доли микрона.

Так, в «Методах контроля», п 2.2 /1/ при определении наличия дефектов (царапин и точек) предлагается поверхности деталей просматривать в косонаправленном пучке проходящего или отраженного света, т.е. под углом к оси детали, на фоне черного экрана, когда источником света служит лампа накаливания мощностью от 60 до 100 Вт (прототип).

Ограничение размера выявляемых аномалий связано с тем, что длина волны света в оптическом диапазоне составляет около 0.5 мкм, дефекты и аномалии с размерами по глубине меньше 0,05 мкм в используемых способах обычно остаются незамеченными. Но для ряда приложений контролирование наличия таких дефектов представляет интерес.

Контактные профилометры, использующие в качестве датчика иглу, ощупывающую контролируемую поверхность, позволяют фиксировать на ней аномалии, начиная от нанометров /2/, но для осмотра больших поверхностей они требуют существенных финансовых затрат и времени.

Задачей, решаемой изобретением, является создание способа визуально-оптического контроля, позволяющего фиксировать наличие локальных аномалий поверхности глубиной меньше 0,05 мкм на больших площадях и без дорогостоящего оборудования.

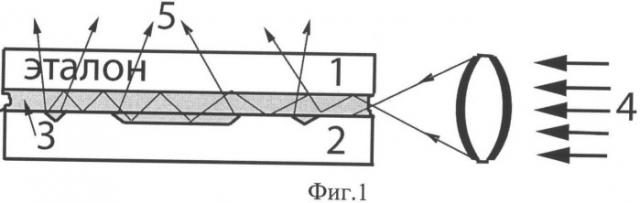

Для решения этой задачи предложено использовать тонкие жидкие пленки между эталонной (бездефектной, используемой для сравнения) и контролируемой оптической поверхностью (плоской или изогнутой) из жидкостей с показателем преломления больше, чем у контактирующих с ней оптических деталей, для получения полного внутреннего отражения света в пленке. В пленку сбоку вводится лазерный свет (Фиг.1), и при таком освещении аномалии на контролируемой поверхности становятся видны из-за рассеянного на них света, а царапины с жидкостью в них становятся световыми волноводами, концентрирующими введенное в пленку излучение, и из-за этого становятся особенно хорошо видны при наблюдении на темном фоне (так же, как это происходит с лазерными треками в тонких пленках /3/).

Схема наблюдения показана на Фиг.1, где 1 - эталон, 2 - контролируемая поверхность с дефектами, 3 - слой жидкости (меньше 10 мкм) между 1 и 2, 4 - фокусируемый лазерный луч, 5 - рассеянное на дефектах излучение.

Для уменьшения фоновой засветки лазерное излучение может быть поляризовано, а наблюдение аномалий при этом можно проводить через анализатор со скрещенной поляризацией. Глубины аномалий поверхности в данном способе не определяются, но отмеченные в способе места дефектов можно затем детально проверить профилометром.

Выбор жидкости определяется ее показателем преломления (известен набор жидкостей с показателями преломления до n=2 /4/) и совместимостью с материалом контролируемых деталей (исключающей их повреждение). Толщина пленки выбирается из условия, при котором свет концентрируется в зоне, например, царапины, т.е. после полного внутреннего отражения от поверхности царапины и последующего отражения от контрольной подложки свет снова возвращается в царапину. Для этого необходимо иметь малую толщину пленки, сравнимую или меньше ожидаемой ширины царапин. Дальнейшее уменьшение толщины пленки затрудняет ввод в нее лазерного излучения, поэтому оптимальный диапазон толщин пленки обычно выбирают меньше 10 мкм и составляет (1-5) мкм.

Минимально заметная в таком способе глубина визуально фиксируемых дефектов и отклонений определяется мощностью введенного в пленку лазерного излучения, и при использовании широкодоступных источников типа лазерной указки мощностью 10 мВт (532 нм) она из-за резонансного накопления и концентрации света в волноводной царапине при ширине (1-5 мкм), по оценкам /3, см. порог образования трека, стр.4/, может составлять доли нанометра.

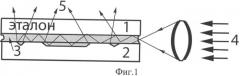

Пример 1. Между эталонной и контролируемой плоскими кварцевыми подложками марки КУ (n=1,46) размером 6×6 см2 создают пленку бензола (n=1,5) толщиной от 1 до 5 мкм. В пленку сбоку линзой с фокусным расстоянием 5 см фокусируют излучение лазерной указки (10 мВт, 532 нм). Меняя место ввода лазерного излучения, через прозрачную эталонную подложку глазом или через микроскоп в зоне освещения лазером наблюдают на темном фоне проявляющиеся из-за рассеянного света на поверхности контролируемой подложки дефекты и царапины.

На Фиг.2 показан вид рассеянного на дефектах света в слое бензола толщиной 5 мкм между эталонной и контролируемой плоскими кварцевыми подложками марки КУ (n=1,46) размером 6×6 см2, где 1 - лазерный луч, 2 - длинная царапина на поверхности, 3 - мелкие дефекты от полировки.

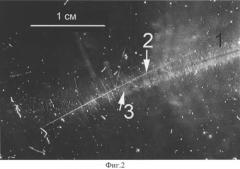

Пример 2. Между эталонной и контролируемой плоскими стеклянными подложками марки К8 (n=1,5) диаметром 6 см создают пленку дийодметана (n=1,7) толщиной от 1 до 5 мкм. В пленку сбоку линзой с фокусным расстоянием 5 см фокусируют излучение лазерной указки (10 мВт, 532 нм). Меняя место ввода лазерного излучения, через прозрачную эталонную подложку глазом или через микроскоп в зоне освещения лазером наблюдают на темном фоне проявляющиеся из-за рассеянного света на поверхности контролируемой подложке дефекты и царапины.

На Фиг.3 показан вид рассеянного на дефектах света в слое дийодметана (n=1,7) толщиной 5 мкм между эталонной и контролируемой плоскими стеклянными подложками марки К8 (n=1,5) диаметром 6 см.

Таким образом, предлагаемый способ позволяет без особых затрат визуально определить наличие групп или отдельных дефектов на контролируемой поверхности.

Возможные применения.

Выявление мелких аномалий и дефектов может быть использовано как экспресс-метод для контроля качества и износа шлифовального оборудования, а также в научных целях при отборе особо гладких поверхностей для изучения свойств лазерных треков в тонких пленках на подложках /5/.

Литература

1. ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР. ДЕТАЛИ ОПТИЧЕСКИЕ. КЛАССЫ ЧИСТОТЫ ПОВЕРХНОСТЕЙ. МЕТОДЫ КОНТРОЛЯ. ГОСТ 11141-84. Издание официальное ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ, (с.7).

2. Ким К.Ю. Диссертация к.т.н. «Исследование и разработка оптического метода бесконтактного контроля шероховатости поверхностей». Москва. 2009.

3. Стойлов Ю.Ю. Патент на изобретение «Способ получения световодных каналов в жидкой среде». RU 2403596 С11 (2009).

4. Иоффе Б.В. «Рефрактометрические методы в химии» Л. «Химия». 1983. (с.311-312).

5. Старцев А.В., Стойлов Ю.Ю. «ЛАЗЕРНЫЕ ТРЕКИ В РАДУЖНОЙ ЖИДКОЙ ПЛЕНКЕ НА ТВЕРДОЙ ПОДЛОЖКЕ». Препринт ФИАН №6 (2012). http://ellphi.lebedev.ru/wp-content/uploads/2012/06/preprint_06-12.pdf

1. Способ визуально-оптического контроля поверхности глазом или с помощью микроскопа, отличающийся тем, что между эталонной и контролируемой поверхностями помещают слой жидкости толщиной не более 10 мкм с показателем преломления больше, чем у контактирующих с ней оптических деталей, вводят в этот слой лазерное излучение, идущее по слою с полным внутренним отражением, и наблюдают свет, сконцентрированный и рассеянный на аномалиях и дефектах поверхности.

2. Способ по п.1, отличающийся тем, что в слой жидкости вводят поляризованное лазерное излучение, а наблюдают рассеянный от аномалий и дефектов свет через скрещенный по поляризации анализатор.