Способ определения теплопроводности сыпучих материалов при нестационарном тепловом режиме

Иллюстрации

Показать всеИзобретение относится к нестационарным способам определения теплопроводности сыпучих материалов и может применяться при изучении термических свойств почв, рыхлых горных пород, сыпучих строительных и прочих дисперсных материалов. Сущность способа заключается в предварительном нагреве до требуемой температуры металлической пластины и ее последующем погружении в слой сыпучего материала, расположенного в опытной площадке, которая изнутри покрыта слоем теплогидроизоляции. Контроль за равномерным нагревом металлической пластины до требуемой температуры осуществляют бесконтактным способом с помощью инфракрасного термометра. Нижняя кромка металлической пластины заточена под углом 45°. Термопреобразователи, установленные в сыпучем материале и в толще металлической пластины по центру, регистрируют с определенной дискретностью и продолжительностью во времени тепловые режимы нагрева сыпучего материала и охлаждения металлической пластины. С учетом измеренных параметров рассчитывают коэффициент теплопроводности сыпучего материала. Технический результат: повышение точности измерения коэффициента теплопроводности сыпучего материала при нестационарном тепловом режиме. 5 ил.

Реферат

Изобретение относится к нестационарным способам определения теплопроводности сыпучих материалов. Разработанный способ может применяться в сельском хозяйстве, материаловедении, строительстве и теплоэнергетике при изучении термических свойств почв, рыхлых горных пород, сыпучих строительных и прочих дисперсных материалов.

Известен способ определения теплопроводности сыпучих материалов на примере суглинистых почв, сущность которого заключается в том, что по измеренным параметрам почвы: температуре, объемному весу и полевой влажности, вычисляют теплопроводность сыпучего материала, по известной эмпирической зависимости [Патент РФ 2046325, кл. G01N 25/18, 1995].

Основным недостатком данного способа является ограниченность применения предлагаемой эмпирической зависимости (только для лессовых черноземов Юго-Западной Сибири).

Известен способ определения теплопроводности сыпучих материалов на примере почв с помощью шарового зонда, сущность которого заключается в том, что в слой сыпучего материала вводят нагреватель в форме металлического шара. Последний состоит из листовой меди толщиной 0,2 мм, внутри которого помещен нагреватель из металлического сердечника с намотанной на него манганиновой проволокой. К внутренней оболочке шара припаян «горячий» конец термопары, «холодный» конец помещают в слой сыпучего материала на расстоянии 30 см от устройства. По отклонению стрелки гальванометра от начального положения за расчетный период времени, а также по геометрическим и электрическим характеристикам шарового зонда находят теплопроводность сыпучего материала [А.Ф. Вадюнина, Методы исследования физических свойств почв. - М.: Агропромиздат, 1986. - С.307-310].

Недостатком данного способа является техническая сложность организации и проведения эксперимента. Для определения теплопроводности сыпучего материала требуется наличие источника электрического тока, нагревателя, гальванометра, миллиамперметра, реостата и др. Дополнительные сложности создает обработка полученных экспериментальных данных: по результатам натурных измерений строится специальный график отклонения стрелки гальванометра от начального положения в зависимости от величины, обратной квадратному корню расчетного времени; при нулевом значении последней рассчитывается коэффициент, обратно пропорциональный искомой теплопроводности сыпучего материала.

Наиболее близким способом к заявленному изобретению является способ определения теплопроводности сыпучих материалов методом мгновенной пластины. Предварительно нагретую до требуемой температуры металлическую пластину рукояткой вводят в сыпучий материал, расположенный в деревянном ящике. Проведение измерений по данному методу заключается в том, что в момент погружения плоской пластины в сыпучий материал на известном расстоянии от нее фиксируют ход изменения температуры с помощью термометра. Зная расстояние от пластины до места нахождения термометра, время, протекающее с момента погружения пластины до момента, соответствующего максимуму температуры в точке наблюдения, а также разность температур пластины в начальный и конечный моменты времени наблюдения, определяют коэффициент теплопроводности сыпучего материала [А.Ф. Чудновский. Теплофизические характеристики дисперсных материалов. - М.: Государственное издательство физико-математической литературы, 1962. - С.211-214].

Недостатком данного способа является использование обычного деревянного ящика, который после погружения нагретой металлической пластины во влажный сыпучий материал рассеивает теплоту и влагу в окружающую среду. Кроме того, плоская пластина определенной толщины разрушает целостность сыпучего материала и тем самым создает воздушную прослойку, которая приводит к неоправданным погрешностям в измерениях. Термометр является инерционным измерительным прибором, и его показания будут запаздывать по фактической температуре сыпучего материала. С помощью обычного термометра невозможно задать дискретность и время проводимых измерений, осуществить запись данных по температуре, что требует постоянного наблюдения за ходом всего эксперимента. Способ определения температуры металлической пластины неизвестен. Равномерность нагрева металлической пластины до требуемой температуры перед погружением в слой сыпучего материала не контролируется.

Целью изобретения является повышение точности измерения коэффициента теплопроводности сыпучего материала при нестационарном тепловом режиме.

Поставленная цель достигается тем, что опытную площадку для сыпучего материала изнутри покрывают слоем теплогидроизоляции. Нижняя кромка металлической пластины заточена под углом 45°. В качестве измерителей температуры сыпучего материала и металлической пластины используют термопреобразователи, которые через аналогово-цифровой преобразователь и конвертер подключены к компьютеру. Контроль за равномерным нагревом металлической пластины до требуемой температуры осуществляют бесконтактным способом с помощью инфракрасного термометра.

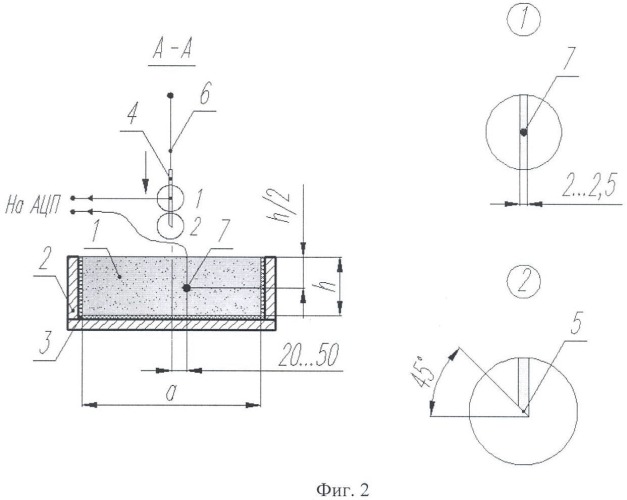

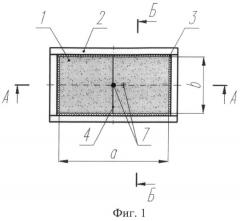

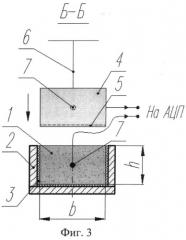

На фиг.1, 2, 3 показана принципиальная схема реализации способа.

На фиг.4 представлены фотографии устройства, с помощью которого реализуется заявляемый способ.

На фиг.5 показаны температурные поля фрезерного торфа при различных влагосодержаниях и алюминиевой пластины.

Сыпучий материал 1 с известным влагосодержанием, находящийся в естественном и ненарушенном состоянии, полностью заполняет внутренний объем опытной площадки 2 (фиг.1, 2, 3). Опытная площадка 2 с внутренними линейными размерами a×b×h при условии а/b>2 изнутри покрыта слоем теплогидроизоляции 3. Металлическая пластина 4 с геометрическими параметрами b×h опытной площадки 2 и толщиной 2…2,5 мм имеет нижнюю заточенную кромку 5 с фаской 45° и рукоятку 6. Стык вертикальной плоскости металлической пластины 4 и рукоятки 6 выполнен в теплоизоляционном исполнении. В сыпучем материале 1 на глубине залегания h/2 и расстоянии 20…50 мм от поверхности пластины 4 и в толще металлической пластины 4 по центру закреплены термопреобразователи 7, которые подключены через аналогово-цифровой преобразователь и конвертер (условно не показаны) к компьютеру (условно не показан).

Устройство для реализации предложенного способа работает следующим образом (фиг.1, 2, 3).

При температуре окружающей среды сыпучий материал 1 с известным влагосодержанием помещают в опытную площадку 2 с линейными размерами a×b×h, изнутри покрытую слоем теплогидроизоляции 3. Металлическую пластину 4 размерами b×h и толщиной 2…2,5 мм предварительно нагревают с помощью спиртовой горелки (условно не показана) до температуры не более 150°С. Контроль за равномерным нагревом металлической пластины 4 до требуемой температуры осуществляют с помощью инфракрасного термометра (условно не показан). Равномерно нагретую металлическую пластину 4 вводят в сыпучий материал 1 нижней заточенной кромкой 5 с помощью рукоятки 6 в сторону основания опытной площадки 2 по центру последней. Время погружения металлической пластины 4 в слой сыпучего материала 1 не нормируется, однако, не должно превышать 30 с при температуре окружающей среды 20°С. С помощью термопреобразователей 7, установленных в сыпучем материале 1 на глубине залегания h/2 и расстоянии 20…50 мм от поверхности пластины 4 и в толще металлической пластины 4 по центру, с момента погружения последней в слой сыпучего материала 1 регистрируют с определенной дискретностью и продолжительностью во времени тепловые режимы нагрева сыпучего материала 1 и охлаждения металлической пластины 4. Данные по температурам сыпучего материала 1 и металлической пластины 4 через аналогово-цифровой преобразователь и конвертер (условно не показаны) записываются на энергонезависимую память компьютера (условно не показан).

Пусть s=20…50 мм - расстояние между центральной частью поверхности металлической пластины 4 и термопреобразователем 7, установленным на глубине залегания h/2 сыпучего материала 1. Тогда коэффициент теплопроводности λt сыпучего материала 1 при данном влагосодержании находится по уравнению (метод источников для полуограниченного тела):

λ t = s 2 2 τ max exp [ ln ( Δ Q b h s ( t 2 − t 1 ) ) − A ] п р и = 1 2 ( ln 2 π + 1 ) ≈ 1,419, ( 1 )

где τmax - прошедшее от начала погружения металлической пластины 4 до момента максимума температуры сыпучего материала 1 на расстоянии s плюс половина интервала времени, в течение которого держится максимальная температура; ΔQ=С(Т1-T2) - количество теплоты, переданное металлической пластиной 4 сыпучему материалу 1; С - теплоемкость металлической пластины 4; T1 и T2 - соответственно температуры металлической пластины 4 до введения ее в слой сыпучего материала 1 и в момент времени τmax; b и h - соответственно длина и высота металлической пластины 4; t1 и t2 - соответственно температуры сыпучего материала 1 в координате s до введения металлической пластины 4 и в момент времени τmax.

Достоинством предложенного способа является возможность сократить до минимума неорганизованные потери теплоты и влаги в окружающую среду после погружения металлической пластины в слой сыпучего материала путем теплогидроизоляции внутренней поверхности опытной площадки. Нижняя заточенная кромка металлической пластины под углом 45° позволяет избежать образования воздушной прослойки между пластиной и слоем сыпучего материала. Термопреобразователи, установленные в сыпучем материале и в толще металлической пластины по центру, регистрируют с определенной дискретностью и продолжительностью во времени тепловые режимы нагрева сыпучего материала и охлаждения металлической пластины. Данные по температурам сыпучего материала и металлической пластины через аналогово-цифровой преобразователь и конвертер записываются на энергонезависимую память компьютера, что не требует постоянного наблюдения за ходом всего эксперимента. Инфракрасный термометр создает условия для бесконтактного контроля за равномерным нагревом металлической пластины до требуемой температуры перед погружением последней в слой сыпучего материала.

Пример конкретной реализации способа (фиг.4).

Определим коэффициент теплопроводности фрезерного торфа 1 при влагосодержаниях W1=1,51 г/г и W2=4,81 г/г (максимальная влагоемкость). Фрезерный торф 1 расположен в деревянном ящике 2 с внутренними линейными размерами 290×135×80, который изнутри покрыт слоем теплогидроизоляции Изоком-П 3. Алюминиевую пластину 4 с геометрическими параметрами 135×80 и толщиной 2 мм нагревают с помощью спиртовой горелки БСТ 303 8, удерживая за стальную рукоятку 6. Контроль за равномерным нагревом алюминиевой пластины 4 до температуры 150°С осуществляют с помощью пирометра Testo 845 9. Для регистрации температурного поля фрезерного торфа 1 на глубине залегания 40 мм и алюминиевой пластины 4 использованы предварительно откалиброванные хромель-алюмелевые термопары 7, которые подключены к персональному компьютеру (условно не показан) через аналого-цифровой преобразователь ICPCON I-7014 и конвертер ICPCON I-7520 (условно не показаны). Дискретность проводимых замеров составила χ=10 c, продолжительность - Δτ=5000 с.

Температурные поля фрезерного торфа и алюминиевой пластины изображены на фиг.5.

Исходные данные (в системе СГС) для расчета коэффициента теплопроводности фрезерного торфа по уравнению (1) следующие (фиг.5):

- W1=1,51 г/г, s=2 см, τmax=1610 с, ΔQ=4381 кал, b=13,5 см, h=8 см, t1=21,1°C, t2=26,9°C;

- W2=4,81 г/г, s=2 см, τmax=1080 с, ΔQ=3255 кал, b=13,5 см, h=8 см, t1=19,9°C, t2=23,9°C.

По уравнению (1) рассчитаем коэффициент теплопроводности фрезерного торфа при W1=1,51 г/г и W2=4,81 г/г соответственно:

λ t ,1 = 2 2 2 ⋅ 1610 exp [ ln ( 4381 13,5 ⋅ 8 ⋅ 2 ⋅ ( 26,9 − 21,1 ) ) − 1,419 ] = 1,05 ⋅ 10 − 3 к а л ( с м ⋅ с ⋅ ∘ С ) ,

λ t ,2 = 2 2 2 ⋅ 1080 exp [ ln ( 3255 13,5 ⋅ 8 ⋅ 2 ⋅ ( 23,9 − 19,9 ) ) − 1,419 ] = 1,69 ⋅ 10 − 3 кал(см ⋅ с ⋅ ∘ С ) .

Зависимость вида λ t = λ t ( W ) полученная по экспериментально-расчетным данным, выглядит следующим образом, кал/(см·с·°С):

λ t ⋅ 10 3 = − 0,362 W 3 + 2,674 W 2 − 4,9299 W + 3,8539, R 2 = 0,9796. ( 2 )

Среднеинтегральное значение λt в доверительном интервале влагосодержания W ∈ [ 1,02 ; 4,81 ] г / г по выражению (2) составило 2,651·10-3 кал/(см·с·°С). Относительное отклонение коэффициента теплопроводности фрезерного торфа по уравнению (2) в диапазоне влагосодержания W ∈ [ 1,02 ; 4,81 ] г / г от данных А.И. Гупалло [А.Ф. Чудновский. Теплофизические характеристики дисперсных материалов. - М.: Государственное издательство физико-математической литературы, 1962. - С.428] составило δ λ t = 10,8 % .

Способ определения теплопроводности сыпучего материала при нестационарном тепловом режиме, включающий опытную площадку и предварительно нагретую до требуемой температуры металлическую пластину, погружение металлической пластины в слой сыпучего материала рукояткой, измеритель температуры сыпучего материала на известном расстоянии от нагретой металлической пластины для регистрации хода изменения температуры и уравнение: λ t = s 2 2 τ max exp [ ln ( Δ Q b h s ( t 2 − t 1 ) ) − A ] п р и A = 1 2 ( ln 2 π + 1 ) ≈ 1,419, где s - расстояние между центральной частью поверхности металлической пластины и измерителем температуры сыпучего материала; τmax - время, прошедшее от начала погружения металлической пластины до момента максимума температуры сыпучего материала на расстоянии s плюс половина интервала времени, в течение которого держится максимальная температура; ΔQ=С(Т1-Т2) - количество теплоты, переданное металлической пластиной сыпучему материалу; С - теплоемкость металлической пластины; T1 и Т2 - соответственно температуры металлической пластины до введения ее в слой сыпучего материала и в момент времени τmax; b и h - соответственно длина и высота металлической пластины; t1 и t2 - соответственно температуры сыпучего материала в координате s до введения металлической пластины и в момент времени τmax, для нахождения коэффициента теплопроводности, отличающийся тем, что опытную площадку для сыпучего материала изнутри покрывают слоем теплогидроизоляции, нижнюю кромку металлической пластины затачивают под углом 45°, в качестве измерителей температуры сыпучего материала и металлической пластины используют термопреобразователи, которые через аналогово-цифровой преобразователь и конвертер подключены к компьютеру, контроль за равномерным нагревом металлической пластины до требуемой температуры осуществляют бесконтактным способом с помощью инфракрасного термометра.