Способ приготовления корма и/или кормовой добавки для сельскохозяйственных животных, птиц и рыб

Иллюстрации

Показать всеПредлагаемое изобретение относится к производству кормов или комбикормов для домашних животных. Способ приготовления корма и/или кормовой добавки для сельскохозяйственных животных, птиц и рыб характеризуется тем, что свежие кости сельскохозяйственных животных измельчают до получения желеобразной массы, содержащей зерна кости размером 1-2 мм, которую соединяют с отходами мучного и/или крупяного производств в соотношении по весу соответственно 0,8/0,2 - 0,2/0,8, перемешивают и добавляют в полученный состав морскую соль в соотношении 1 г соли на 1 кг состава. Затем полученную массу перемешивают в течение 20-30 мин до получения пасты. Далее пасту одновременно стерилизуют ультрафиолетовым излучением, ворошат и сушат при температуре 40°C до влажности 9-10%, после чего высушенную смесь измельчают в муку с размером частиц 30-50 мкм. Способ обеспечивает равномерность распределения кормовых ингредиентов в объеме корма и/или кормовой добавки, позволяет расширить функциональные возможности по использованию исходного растительного сырья и по применению корма, увеличить содержание обменной энергии. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к производству кормов или комбикормов для домашних животных (кошки, собаки и т.п.), для сельскохозяйственных животных и птицы, для промысловых животных клеточного содержания (ондатры, нутрии, песцы, кролики и т.п.) и рыб, в том числе прудовых, аквариумных и ценных пород.

1. Уровень техники

Известен способ приготовления корма из отходов крупяного производства, включающий очистку, измельчение, дозирование, смешивание отходов с отходами мясной промышленности - с сухой кровью крупного рогатого скота (КРС), причем перед смешиванием отходы крупяного производства обрабатывают раствором поверхностно-активных веществ (ПАВ), а после гранулируют и охлаждают [1, 2, 3]. Данный способ трудоемок. Использование растворов ПАВ повышает биологическую ценность, но существенно увеличивает себестоимость корма.

Известен способ получения корма для сельскохозяйственных животных в виде кормовой муки из сырья животного происхождения, в котором в качестве сырья используют сырую кость, подсолнечную лузгу и воду, или кровь, или воду с мышечной тканью, взятые в весовых отношениях, приблизительно, 1 к 1, которые дополняют небольшими количествами йодистого калия, сернокислого цинка, аскорбината марганца и экстракта гороха [4]. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного производства (например, отруби) и требует избыточного расхода энергии. Увеличение энергоемкости связано с использованием дополнительно воды или воды с мышечной тканью. Вода не улучшает пищевые свойства корма, а не ее испарение требуются дополнительные затраты тепловой энергии. Кроме этого способ ограничен и по применению - только для сельскохозяйственных животных. Птица, рыба и промысловые породы животных (например, ондатра, песец, лиса и т.д.) - не упоминаются в качестве объектов кормления.

Известен способ получения кормовой добавки для животных и птиц, в котором эту добавку приготовляют из шрота, измельченной лузги и мясокостной муки с добавками хлористого кобальта, сернокислой меди, сернокислого цинка, фосфорнокислого натрия и диаммонийфосфата [5]. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного производства (например, отруби) и сложен по составу компонентов. Кроме этого, он не предназначен для кормления рыб.

Известен способ получения кормовой муки из костей с предварительным извлечением из них жира [6]. В способе сначала кость измельчают, затем подвергают вибрационной обработке в горячей воде с подачей острого пара для разделения костной шквары и водно-жировой эмульсии. Острым паром называется пар с температурой 150-170°C. При такой температурной обработке белковая и жировая части кости свариваются, т.е. разрушается белковая составляющая и аминокислоты. Из-за этого пищевая ценность (обменная энергия - ОЕ) корма (кормовой добавки) уменьшается на 30-35%. Горячая вода и пар в составе смеси требуют значительных дополнительных затрат энергии на сушку получаемой продукции.

Известен способ приготовления корма для сельскохозяйственных животных [7], в котором смешивают отходы пивоварения, обогащают смесь и вводят в нее дополнительно автолизат пивных дрожжей, поваренную соль, кормовой мел. Далее смешивают все компоненты в заданных (масс.% на сухое вещество) пропорциях всего 11 компонентов. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного производства (например, отруби) и отходы мясо переработки (например, мясокостная мука) и сложен по составу компонентов. Сложностью состава обусловлена и высокая трудоемкость изготовления корма.

Известен способ приготовления корма для сельскохозяйственных животных в виде белковой биомассы [8], которую получают путем выращивания штамма Pleurotus ostreatus ВКПМ F-697 на питательной среде в условиях аэрации. Однако получение чистого белка недостаточно для рациона животных, поскольку для их питания требуются и животные и растительные белки (в клетчатке), а также и жиры и углеводы и микроэлементы. Это требует дополнительного сырья, дополнительных операций приготовления и дополнительной энергии на производство. Поэтому, указанный способ исключительно узок в части использования для кормления.

Известен способ приготовления корма для сельскохозяйственных животных и птиц, в котором смешивают в заданных массовых % мясокостную муку, подсолнечный жмых, сухое обезжиренное молоко, сантохин, сернокислое железо, сернокислую медь, углекислый кобальт и витамины A, D, E, B2, B12 [9]. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного производства (например, отруби) и требует дополнительных затрат на производство сухого обезжиренного молока, которое не является отходами какого-либо производства. Другим недостатком является избыточная сложность состава в части необходимости витаминов и микроэлементов. Витамины указанных групп содержатся в отрубях злаковых и бобовых сельскохозяйственных растений, которые являются отходами крупяного и мучного производств.

Известен способ приготовления кормовой добавки (корма) для сельскохозяйственных животных, в котором ее составляют из пивной дробины, мясокостной и/или костной муки и крови убойных животных в заданных процентных соотношениях [10]. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного производства (например, отруби) и ограничен по применению лишь сельскохозяйственными животными, т.е. не предназначен для кормления птиц, рыб, домашних и промысловых животных в клеточном содержании.

Известен способ получения корма из отходов пищевой промышленности [11], в котором отходы пищевой промышленности в виде рыбной, костной или мясокостной муки измельчают, смешивают с торфом и сушат при температуре 90-95°C. Способ позволяет расширить ассортимент кормов для сельскохозяйственных животных и птицы. Главным недостатком способа является термическое разрушение натуральных белков, жиров и аминокислот. Известно, что эти белки (растительного и животного происхождения), аминокислоты и натуральные жиры разрушаются (свариваются) при температуре выше 41°C. Таким образом, использование в операциях приготовления кормов и кормовых добавок (в том числе и в процессах приготовления рыбной, костной и мясокостной муки) температур выше 41°C приводит к уменьшению питательных свойств (обменной энергии - ОЕ) кормов (кормовых добавок) на 30-35%.

Известен способ получения кормовой добавки, в котором в процессе ее приготовления продукты переработки мясной или рыбной промышленности смешивают с растительным сырьем и торфом [12]. Торф является хорошим топливом, хорошей питательной средой для выращивания растений и хорошим удобрением для почв с повышенной кислотностью. Пищевая ценность торфа малоизученна и несравненно ниже, чем отходы крупяного и мучного производства.

Известен способ получения корма для телят, в котором смешивают в разных, наперед заданных, массовых долях ячмень, шрот подсолнечный, премикс ПКР-1, кормовой жир, смесь костной муки и пивной дробины и поваренную соль [13]. Составляющие корма подразумевают его высокую калорийность. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного и мучного производства (например, отруби) и весьма ограничен по применению, т.к. предназначен только для корма телят.

Известен способ получения кормовой добавки, в котором смешивают торф, костную или мясокостную муку, витамин E с α-токоферолом и дистиллированную воду [14].

Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного и мучного производства (например, отруби). Остальные недостатки способа такие же, как у аналогов [11 и 12].

Известен способ получения кормовой добавки для сельскохозяйственных животных и птиц, в котором смешивают девятиводный метасиликат натрия, терпеновые масла, микроэлементы цинк, марганец, железо, медь, кобальт, мясокостную муку и воду [15]. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного и мучного производства (например, отруби). Кроме этого, данный состав ограничен по применению, т.к. не может использоваться в качестве корма.

Известен способ получения мясорастительного корма для непродуктивных животных, в котором мясное сырье смешивают с мукой злаковых культур, с костным фаршем, с овощами и с белковым стабилизатором, которые предварительно измельчают и, далее, подвергают термической обработке при температурах 90-110°C [16]. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного и мучного производства (например, отруби) и ограничен по применению только непродуктивными животными. Кроме этого, термическая обработка разрушает природные белки и аминокислоты в белка и натуральных жирах. Способ содержит и лишние операции. Например, отдельно измельчается мясное сырье и отдельно измельчается кость, хотя перемалывать (измельчать) свежее ободранную кость означает одновременно измельчать мясное костное и жировое сырье.

Известен способ получения корма для молодняка кур [17]. В этом способе корм приготовляют смешивая кукурузу, пшеницу, ячмень, подсолнечный шрот, муку костную, рыбную и травяную, мел, соль, премикс, сернокислое железо, растительное масло и дробленые желуди. Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного и мучного производства (например, отруби) и ограничен по применению только молодняком кур. Кроме этого, при ограничении к применению, способ весьма сложен по числу компонентов.

Известен способ получения корма для собак и пушных зверей, в котором смешивают костную муку, растительные компоненты в виде кормовой зерновой смеси, отходы спиртового производства в виде сухой барды, отходы свекловичного производства, мясокостную или кровяную или рыбную муку и глютен пшеничный [18].

Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного и мучного производства (например, отруби) и ограничен по применению только пушными зверями и собаками. Кроме этого в это способе известны две дублирующие операции. Это использование костной муки и мясокостной муки, когда известно, что мясокостная мука почти на 50% более питательна и содержит костную составляющую.

Известен способ получения корма для молодняка коров [19], в котором смешивают в заданных пропорциях ячмень, овес, пшеницу, кукурузу, отруби (20%), шрот подсолнечный, дрожжи гидролизные, муку рыбную, муку мясокостную, муку травяную, монокальций фосфат, соль, премикс, измельченные побеги березы, измельченные побеги малины, яблочный жом и дробленые желуди. Данный способ ограничен по исходному сырью, т.к. используются лишь 20% отходов крупяного и мучного производства (отруби) и ограничен по применению только молодняком коров. Высокая сложность (и себестоимость) такого корма, дополняется еще и сезонностью появления некоторых компонентов. Так, например, побеги березы и малины можно получать только весной, тогда как яблочный жом - в начале осени.

Известен способ получения кормовой смеси для кормления молодняка крупного рогатого скота (КРС) [20]. В этом способе смесь получают смешиванием крупяного компонента (овес, рисовая лузга, горох, шрот подсолнечный, мел, поваренная соль, премикс ПКР-1 или овес, ячмень, побочные продукты переработки пшеницы, гречихи, проса или их смеси). Данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного, мучного производства (например, отруби) и мясного производства, а также ограничен применением только молодняком КРС.

Известен способ получения кормового продукта для животных и птиц, в котором термически инактивируют семена люпина и смешивают их с кормовыми бобами и/или сои при заданных соотношениях компонентов [21]. Данное техническое решение позволяет существенно снизить себестоимость корма и, одновременно, существенно снизить его калорийность (содержание обменной энергии - ОЕ). Последнее обусловлено использованием в корме только растительных белков, без животных белков и жиров, без клетчатки, без микроэлементов и витаминов.

Известен способ получения кормовой муки для сельскохозяйственных и непродуктивных животных на основе рисовой муки и зеленого чая [22]. В этом способе кормовую муку получают смешивая хелатирующие агенты, гидролизующие агенты и воздушно сухую рисовую лузгу в заданных соотношениях. Этот состав обеспечивает балансирование корма по кремнию, в тоже время обладает очень низкой калорийностью. Кроме этого, данный способ ограничен по исходному сырью, т.к. не используются отходы крупяного, мучного производства (например, отруби) и отходов переработки мяса.

Известен способ приготовления корма из отходов крупяного производства, который осуществляют путем очистки, водного гидролиза в вакуумных котлах при давлении более 1,5 МПа в течение 5-6 часов отходов крупяного производства риса и/или гречихи, и/или проса и смешивание с обезжиренной мясокостной, или мясной, или костной шкварой при соотношении (5-3) к (1-0,5) [23, 24, 25, 26]. Смесь сушат до влажности 9-10%, затем охлаждают и расфасовывают. Этот способ позволяет незначительно увеличить ассортимент используемого исходного сырья по сравнению с выше приведенными аналогами. К числу его наиболее существенных недостатков относятся ограничения по исходному сырью, т.к. не используются отходы мучного производства (например, отруби), а отходы крупяного производства ограничены лишь рисом, гречихой и просом. Способ ограничен и по применению, поскольку предназначен для любых, но сельскохозяйственных животных.

Анализ аналогов показывает, что большинство технических решений в области приготовления кормов и/или кормовых добавок содержат в себе операции смешивания отдельных видов отходов или мучной или крупяной промышленности с мясокостной мукой в разных соотношениях, операции последующей термической обработки с температурой выше 41°C, операции измельчения конечного продукта до заданных размеров гранул или порошка и охлаждение конечного продукта перед фасовкой. Все эти способы обладают основным существенным - это использование мясокостной муки, производство которой является сложным, энергоемким и дорогостоящим. Из-за этого существенно возрастает себестоимость корма и/или кормовой добавки, полученной такими способами.

Например, известна кормовая добавка под названием мясокостная мука (далее, по тексту - МКМ) [27, 28, 29, 30], которая является белковым кормом животного происхождения. Согласно [27] в МКМ массовая доля сырого протеина, % 62, 65, массовая доля сырого жира, % 12, 86, массовая доля сырой клетчатки, % 1,29 и массовая доля сырой золы, % 12,4.

Согласно [29, с.30, табл.6] питательная ценность МКМ составляет 95 КЕ (кормовых единиц), а содержание обменной энергии - ОЕ составляет 287 ОЕ.

Согласно [30] МКМ содержит микроэлементы такие, как кальций, натрий, магний, калий, хлор, фтор, фосфор, железо, цинк, медь, марганец, кобальт, витамины D, B1, B2, B3, B4, B5, B12, а также почти весь перечень перевариваемых аминокислот. Недостатком МКМ является очень малое содержание сырой клетчатки (1-1,3%), которая необходима при кормлении жвачных животных, ондатры и кроликов и недостаточное количество микроэлементов, которые, в свою очередь, в достаточном количестве содержатся в отходах мучной и крупяной промышленности, а также в морской соли.

Известны типовые способы получения МКМ [31, с.498, рис.137], в которых используется следующая последовательность технологических операций. 1. Прием мягкого сырья в сборник. 2. Прием крови в бак. 3. Коагуляция крови в коагуляторе. 4. Промывка сырья в моечном барабане. 5. Измельчение кости на костедробилке. 6. Дозирование сырья в бункере. 7. Тепловая обработка сырья в горизонтальных вакуумных котлах. 8. Отделение жира из шквары в отцеживателях. 9. Подача шквары на пресс. 10. Прессование шквары на прессе. 11. Транспортирование шквары шнеком. 12. Прием жира в отстойники. 13. Отделение жира от белковых веществ на центрифуге. 14. Прием жира в емкость. 15. Перекачка жира насосом. 16. Нагрев жира в подогревателях. 17. Прием жира в приемный бак. 18. Очистка жира на сепараторе. 19. Прием жира в промежуточный бачек. 20. Перекачка жира насосом. 21. Накопление жира в сборник. 22. Слив жира в бочки и взвешивание. 23. Извлечение шквары на дробилке. 24. Транспортирование муки к ситу. 25. Просеивание муки на сите. 26. Сбор муки в бункеры. 27. Фасовка муки.

За исключением операций 1 и 2, несвязанных с реальным производством, а также 25-27, производство МКМ включает в себя 22-е технологические операции и разнотипное оборудование. При этом, в одной лишь технологической операции производства мясокостной муки в горизонтальном вакуумном котле с обезжириванием шквары на центрифуге используется 25 типов разного оборудования [31, с.505, схема 139]. В том числе: силовой измельчитель, два горизонтальных вакуумных котла, шнековый приемник, наклонные шнеки, накопитель, центрифуга, ограничитель уровня, электродвигатели, лотки, приемник, насосы, отстойники, цистерны, скребковые транспортеры, распределительный шнек, накопительные бункера, шиберы и шнековые транспортеры, ленточный транспортер и дробильно-просеивающий агрегат, нория, спуск и бункер для мясокостной муки.

Понятно, что все затраты на производство МКМ и на обслуживание оборудования для ее производства напрямую переходят в себестоимость МКМ.

Другим, очень существенным недостатком этой технологии (операций способа) является высоко температурная (для натуральных животных и растительных белков, аминокислот и натуральных связанных микроэлементов) обработка сырья в процессе переработки от 100 до 150°C. Известно, что эти составляющие натурального (сырого) сырья разрушаются («свариваются», коагулируют) при температуре выше 42°C и, при этом, на 25-30% теряют свою пищевую ценность.

2. Наиболее близким техническим решением (прототипом) к заявляемому в качестве изобретения является способ производства мясокостных гранул на корм птице и свиньям [32]. В этом способе, сразу после обвалки мяса, пищевую кость измельчают до размеров 0,1-2 мм, смешивают с пшеничными отрубями в соотношении 1:1, затем на прессе-грануляторе из смеси получают гранулы, после чего гранулы стерилизуют, нагревая их до 300°C инфракрасными лампами, после чего досушивают их и охлаждают.

Существенным преимуществом данного способа (прототипа) использование вместо МКМ свежих пищевых костей для наполнителя гранул. Это в несколько раз упрощает и, следовательно, удешевляет изготовление корма.

Принципиальным недостатком прототипа является несоответствие названия сущности способа, поскольку гранулы содержащие не половину отруби и на половину переработанную пищевую кость не могут быть названы мясокостными.

Известны, также технические решения, в которых тонкие стенки емкости, например, цилиндрические, нагревают направленно фокусированным инфракрасным излучением посредством инфракрасных зеркальных электроламп ИКЗ или трубчатых электроламп типа КГТ [33, 34]. Отдельно известны и способ нагрева днища неподвижной емкости инфракрасными лампами снаружи [35], а также способ стерилизации ультрафиолетовым излучением посредством трубчатых ультрафиолетовых ламп [36].

Отдельно известны тестомешалки [37] или бетономешалки, например, БП-1Г-450, производительностью 10 м3/час [38], предназначенные для смешивания и перемешивания влажных инградиентов.

Известно, также, очень большее содержание микроэлементов в морской соли, по сравнению с обычной поваренной [39]. Натуральная морская соль содержит 90-95% NaCl (хлорид натрия) и до 5% других минералов: соли магния, соли кальция, соли калия, соли марганца, соли фосфора, соли йода и др. Все вместе свыше 100 минералов, состоящих из 80 химических элементов - так, как это существует в морской воде. Эта соль использовалась с самого начала жизни - морскими растениями, животными и людьми. В настоящее время морская соль весьма доступна.

В основные цели предполагаемого изобретения (по сравнению с прототипом) входят получения следующих технических результатов.

1. Обеспечение возможности реализации способа получения корма для животных.

2. Обеспечение равномерного распределения кормовых инградиентов (равномерное распределение жиров, белков, клетчатки, золы, макро и микро элементов) в объеме корма.

3. Расширение функциональных возможностей по использованию исходного растительного сырья.

4. Расширение функциональных возможностей по применению корма (универсальность).

5. Увеличение содержания обменной энергии (ОЕ) в единице объема (веса) корма.

6. Снижение энергоемкости процесса получения корма.

7. Увеличение содержания микроэлементов в конечном продукте 3. Причины, препятствующие получению технических результатов.

3.1. В прототипе гранулы нагревают до 300°C, хотя вещества животного и растительного происхождения обугливаются при температуре выше 140°C. Стерилизация гранул при температуре 300°C приводит к ускоренному выгоранию состава гранул и к превращению корма в древесный уголь. Таким образом, способом прототипа невозможно получить кормовой продукт для каких-либо животных.

3.2. В прототипе не раскрыта операция получения смеси мясокостного сырья и отрубей. Засыпая одновременно и отруби и измельченное мясокостное сырье в пресс-гранулятор равномерное содержание этих компонент в гранулах получить невозможно, поскольку пресс-гранулятор лишь прессует (уплотняет) сырье без перемешивания.

3.3. Исходное растительное сырье для получения корма в прототипе ограничено только пшеничными отрубями, которые являются отходами мукомольного производства. В тоже время известно, что отходы мукомольного (отруби и мучка) и крупяного производства зерновых культур (отруби, кормовая мука, мельничная пыль, сечка, лузга и шелуха) идентичны по составу, а по обменной энергии (ОЕ) тоже идентичны. Причем содержание ОЕ, например, в отрубях зерновых культур не меньше, чем в МКМ (в мясокостной муке) [40, с.28].

3.4. Узкие границы функциональных возможностей по применению прототипа ограничены размерами гранул. Так, например, гранулами невозможно кормить аквариумных рыб, малька промысловых рыб и рыб ценных пород, а также жвачных животных.

3.5. Малое содержание обменной энергии в гранулах прототипа обусловлено двумя причинами. Первая - это высокотемпературная обработка гранул (300°C) при которой все натуральные природные белки, аминокислоты, коллагены и тонкие жиры (в трубчатых костях) разрушаются (свариваются) и содержание обменной энергии ОЕ в корме уменьшается на 25-30%. Вторая - обусловлена физикой процесса смешивания мясокостной пасты с отрубями в прессе-грануляторе ПШГ-600. В нем, две эти не перемешанные тщательно фракции подвергаются сжатию, причем известно, что жидкость несжимаема, и гранулы на выходе состоят (в лучшем случае) наполовину из мясокостной смеси и наполовину из отрубей. Поскольку эти фракции не перемешаны друг с другом тщательно и не пропитаны одна другой обменную энергию (ОЕ) в гранулах можно оценить как среднюю между ОЕ мясокостного состава ОЕ≈287 Дж [29, с.30, табл.6] и ОЕ пшеничных отрубей ОЕ=183 Дж [29, с.28]. Таким образом, в гранулах прототипа ОЕ=(287+183)/2=235, всего 235 Дж.

3.6. Высокая температура в операции стерилизации (300°C) в прототипе требует, соответственно, высоких затрат электроэнергии на нагрев.

Известно, также, что растительные продукты и продукты животного происхождения не являются абсолютно черными телами (АЧТ) и теплообмен инфракрасным излучением между ними и инфракрасными лампами в значительной степени обусловлен коэффициентами отражения и рассеяния энергии этого излучения от указанных продуктов [41]. Степень черноты этих продуктов 0,3-0,4 - незначительна и 60-70% энергии инфракрасного излучения ламп отражается и рассеивается не нагревая гранулы. Это, в значительной степени, снижает КПД процесса нагрева гранул и приводит к дополнительным затратам электроэнергии на поддержание заданных температур нагрева гранул.

3.7. Мясокостная паста в прототипе, приготовленная измельчением свежих (свежее ободранных) костей содержит очень мало микроэлементов в отличие от отрубей. Поэтому ее использование в гранулах уменьшает общее содержание микроэлементов в корме (без учета их разрушения в процессе высокотемпературного нагрева). Без добавления в корм микроэлементов корм, полученный использованием операций прототипа, не способствует росту биологической активности организма животных после скармливания.

4. Признаки прототипа, совпадающие с заявляемым предполагаемым изобретением.

Способ приготовления корма с использованием костей сельскохозяйственных животных и отрубей, в котором измельчают сырую кость, соединяя продукт измельчения с отрубями и превращая продукт измельчения в пасту, из которой формуют корм заданной формы, который, далее, подвергают стерилизации.

5. Задачами предполагаемого изобретения являются следующие технические результаты.

5.1. Обеспечение возможности реализации способа получения корма для животных.

5.2. Обеспечение равномерного распределения кормовых инградиентов (равномерное распределение жиров, белков, клетчатки, золы, макро и микро элементов) в объеме корма и/или кормовой добавки.

5.3. Расширение функциональных возможностей по использованию исходного растительного сырья.

5.4. Расширение функциональных возможностей по применению корма (универсальность использования).

5.5. Увеличение содержания обменной энергии (ОЕ) в единице объема (веса) корма.

5.6. Снижение энергоемкости процесса получения корма.

5.7. Увеличение содержания микроэлементов в конечном продукте

6. Эти технические результаты в заявляемом способе приготовления корма и/или кормовой добавки для сельскохозяйственных животных, птиц и рыб достигается тем, что свежие кости сельскохозяйственных животных измельчают до получения железообразной массы содержащей зерна кости размером 1-2 мм, железообразную массу, которую соединяют с отходами мучного и/ли крупяного производств в соотношениях по весу, соответственно, 0,8/0,2-0,2/0,8, перемешивают и добавляют в получаемый состав морскую соль в соотношении 1 г соли на 1 кг состава, затем полученную массу перемешивают в течение 20-30 мин до получения пасты, далее пасту одновременно стерилизует ультрафиолетовым излучением, ворошат и сушат при температуре 40°C до влажности 9-10% после чего высушенную смесь измельчают в муку с размером частиц 30-50 мкм.

Полученную муку направляют в пресс-гранулятор или макаронный пресс, где формируют корм и/или кормовую добавку с заданными формами и размерами.

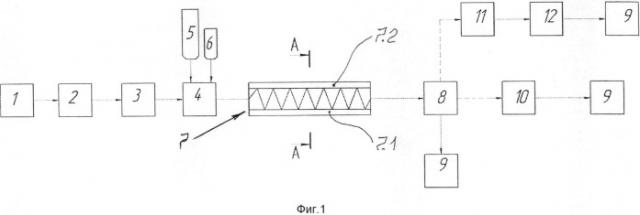

7. Сущность предполагаемого изобретения поясняется чертежами, где, на фиг.1 показана общая технологическая схема реализации способа, а на фиг.2 - схема поперечного разреза шнекового транспортера-сушилки.

7.1. Реализация заявляемого способа осуществляется следующей последовательностью операций - технологических машин (фиг.1).

1 - силовой измельчитель, например, Ж9-ФИС;

2 - волчок-дробилка, например, В2-ФДБ;

3 - молотковая дробилка, например, МД-1,2-200;

4 - перемешивающая машина, например, бетоносмеситель СБР-1200 [42];

5 - дозирующий бункер для отходов мучного и/или крупяного производств;

6 - дозирующий бункер для морской соли;

7 - транспортер-сушилка с винтовым шнеком;

7.1 - нагреватель транспортера-сушилки 7;

7.2 - стерилизатор транспортера-сушилки 7;

8 - мельница, например вальцовая [43] или шаровая [44];

9 - участок упаковки и складирования;

10 - пресс-гранулятор, например, ПШГ-600;

11 - макаронный пресс [45];

12 - конвейерный сушильный комплекс [45].

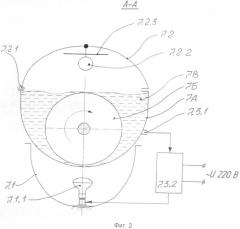

Транспортер-сушилка 7 (длинной 6 м, фиг.1, 2) включает в себя корпус 7А и винтовой шнек 7Б (бункер и привод с передачами на чертежах не показаны). Корпус 7А свободно оперт на нагреватель 7.1, выполненный в форме тонкостенного прочного кожуха. Внутри нагревателя 7.1 под корпусом 7А вдоль него по всей длине корпуса 7А, равномерным рядом неподвижно установлены источники направленно-фокусированного электромагнитного излучения в ближней инфракрасной области (далее по тексту - НИКИ), в виде инфракрасных зеркальных электрических ламп 7.1.1 ИКЗ-250, 45 штук по 250 Вт каждая. Номинальная мощность нагревателя 7.1 11,25 кВт.

К корпусу 7А посредством цилиндрического шарнира 7.2.1 присоединен стерилизатор 7.2, выполненный в виде тонкостенного кожуха цилиндрической формы, свободно опертого на корпус 7А над шнеком 7Б. По середине дуги стерилизатора 7.2 вдоль корпуса 7А и над ним (над шнеком 7Б), в одну линию, неподвижно размещены трубчатые ультрафиолетовые электролампы 7.2.2, например, UV12GPM (длиной 900 мм, мощностью 39 Вт, производительность по стерилизации 2500 л/час) [46]. На длине стерилизатора 7.2 (такая же, как и транспортера) 6 м равномерно установлено 6 таких ламп 7.2.2. Лампы 7.1.1, 7.2.2 и шнек 7Б установлены так, что их оси лежат в одной вертикальной плоскости. Между лампами 7.2.2 и внутренней поверхностью стерилизатора 7.2, например, на кронштейне (на чертежах - необозначен), неподвижно установлены (над каждой из ламп 7.2.2) плоские отражатели 7.2.3.

В процессе работы транспортера 7 (при заполненном бункере от перемешивающей машины 4, фиг.1) корпус 7А транспортера заполнен пастой 7В (фиг.2).

К корпусу 7А присоединен неподвижно, например, приклеен, датчик температуры 7.3.1, например ДТВ-038 (терморезистор, 50 Ом) подключенный к управляющему входу авторегулятора «напряжение-температура» (в дальнейшем - АРНТ) - 7.3.2. Силовой управляемый (по нагрузке) выход АРНТ подключен, электрически, к системе излучателей НИКИ 7.1.1. Эти излучатели НИКИ 7.1.1 подключены к управляемому выходу АРНТ электрически параллельно.

Задатчиком температуры АРНТ задают температуру корпуса 7А 36°C, в точке, которая выше излучателей 7.1.1 и ниже, чем уровень пасты перемещаемой, перемешиваемой и ворошимой винтовым шнеком 7Б.

Нашими исследованиями установлено, что при нагреве лампами ИКЗ-250, ряд которых был установлен под корпусом 7А - температура в точке, близкой по расположению к 7.3.1 в 36°C - в точности соответствует температуре 40±0,5°C одновременно перемешиваемой, транспортируемой, нагреваемой и стерилизуемой пасты 7В.

7.2. Заявляемый способ реализуется следующим образом.

В процессе измельчения свежей кости в дробильно-измельчительных машинах 1, 2 и 3 твердый состав кости измельчается до зерен размером 1-2 мм, а жидкий (кровь, сукровица и влага) и полужидкий (жиры, белки и коллагены) [47] составы образуют жидкую желеобразную массу (далее, по тексту - желе), в котором находятся твердые зерна кости. Важно, что в процессе измельчения кости масса (вес) желе с косточками полностью соответствует массе (весу) загруженных в переработку свежих костей, которые предварительно взвешивают.

Это желе (содержащее зерна кости) направляют в перемешивающую машину 4, в которую из дозирующего бункера 5 засыпают отходы мучного и/или крупяного производства (далее, по тексту - отходы), а из дозирующего бункера 6 морскую соль. В перемешивающую машину 4 (например, в бетономешалку объемом 2 м3) засыпают отходы исходя из соотношений «желе»/«отходы» по весу от 0,8/0,2 до 0,2/0,8 и морскую соль - 1 г на 1 кг общей массы желе с отходами. Например, в загружаемые 800 кг желе одновременно из бункера 5 засыпают 200 кг отходов, а из бункера 6 - 1 кг морской соли.

В перемешивающей машине 4 (например, в бетономешалке БП-1Г-450) смесь, состоящая предварительно из желе с влажностью 98% и отходов с влажностью 9% перемешивают вместе с морской солью в течение 20-30 мин. В процессе перемешивания чешуйки зерен злаков, крупка, мучка и мука из отходов впитывают (пропитываясь) состав желе и разбухают, увеличиваясь в объеме. В этом же процессе, мелкие и влажные зерна кости обволакиваются мучной (из отходов) пленкой.

Перемешивание в течение 20 мин осуществляют при весовом соотношении смеси в перемешивающей машине 4 желе/отходы 0,8/0,2. Перемешивание в течение 30 мин осуществляют при весовом соотношении смеси в перемешивающей машине 4 желе/отходы 0,2/0,8. В последнем случае, время перемешивания больше из-за большего объема отходов, по сравнению с объемом желе. Понятно, что морская соль значительно быстрее растворяется в желе, чем происходит пропитка составом желе отходов. В процессе тщательного перемешивания вместо желе и отходов в перемешивающей машине образуется однородная по составу (в объеме и по весу) рыхлая влажная паста. Объем пасты в перемешивающей машине 4 значительно (на 50%) больше, чем первоначальный объем из желе и отходов из-за разбухания органических составляющих отходов.

В этом случае, величина обменной энергии ОЕ в пасте складывается из ОЕ отходов и ОЕ желе [48], т.е. 287+183=470 Дж. В прототипе средняя ОЕ=235 Дж.

Из перемешивающей машины 4 пасту загружают в бункер (на чертежах - не показан) транспортера-сушилки 7, снабженного нагревателем 7.1 и стерилизатором 7.2 (фиг.1).

Внутри корпуса 7А транспортера-сушилки 7 (фиг.2) устанавливают температуру 40±0,5°C, задавая и поддерживая посредством датчика 7.3.1 и АРНТ 7.3.2 температуру 36°C корпуса 7А транспортера-сушилки 7. Для поддержания такой температуры напряжение питания излучателей 7.1.1 с управляемого выхода АРНТ 7.3.2 составляет 50 В, т.е. в 4,4 раза меньше номинального. При этом, на нагрев расходуется и электроэнергии в 4,4 раза меньше. Вместо номинальных (по номинальной мощности излучателей 7.1.1) 11,25 кВтч - расход составляет 2,6 кВтч.

В прототипе. 5 каскадов по 4 лампы КТФ-220-100, мощностью 1 кВт каждая, расход электроэнергии составляет 20 кВтч или в 7,7 раза больше.

Вращающийся внутри корпуса 7А винтовой шнек 7Б, взаимодействуя с пастой 7В, захватывает ее массу и перемещает пасту поперечно корпусу 7А, вороша ее и прижимая к нагретой внутренней поверхности корпуса 7А за счет вращательного движения. Одновременно, захваченная шнеком 7Б паста 7В перемещается вдоль корпуса 7А за счет винтовой поверхности шнека 7Б к выходу транспортера-сушилки 7.

В процессе перемещения пасты 7В от днища (на чертежах - не обозначено) корпуса 7А к его верху, в верхней части корпуса 7А паста 7В непрерывно облучается ультрафиолетовым излучением (далее, по тексту - УФИ) от ламп (например, UV12GPM) 7.2.2 стерилизатора 7.2. Частично отраженное от наружной поверхности пасты 7В УФИ попадает на отражатель 7.2.3 и на выгнутую поверхность стерилизатора 7.2, отражаясь от которых оно вновь возвращается на поверхность пасты 7В, обеспечивая непрерывную стерилизацию каждого слоя пасты 7В подаваемого наверх корпуса 7А шнеком 7Б (фиг.1, 2).

В процессе перемещения пасты 7В в транспортере-сушилке 7, кроме процесса стерилизации, происходит непрерывное ворошение пасты 7В и ее нагрев до температуры, не превышающей 41°C. В процессе нагрева с ворошением, из пасты 7В интенсивно испаряется влага. На выходе 6-ти метрового транспортера-сушилки 7 образуется крупа с размерами в поперечнике 3-4 мм с влажностью 9-10% слегка солоноватая на вкус. При высыхании пасты 7В и в процессе ее превращения в крупу объем и вес пасты 7В уменьшается. Поэтому, в конечной крупе содержание морской соли в крупе возрастает до 3-4 г/кг, что является нормальным содержанием в рационах кормления любых сельскохозяйственных животных и птицы [49].

Поскольку, температура пасты 7В внутри корпуса 7А не превышает 41°C - составляющие пасту 7В белки, углеводы, аминокислоты, тонкие и сырые жиры, а также их кислоты и микроэлементные молекулы и соединения - не разрушаются.

Важным обстоятельством в процессе переработки пасты 7В в крупу внутри корпуса 7А транспортера-сушилки 7 является отсутствие воды в крупе в чистом виде. 9-10% влажности не означает, содержание воды в чистом виде. Свободная вода (H2O) полностью испаряется из пасты в процессе ее переработки внутри транспортера-сушилки и 9-10% это влага входящая непосредственно в состав молекул аминокислот, жирных кислот и коллагенов. Эти составляющие пасты обладают вязкостью, которая и способствует образованию зерен крупы (слипание мелких частиц в зерна) из пасты 7В в транспортере-сушилке 7 под воздействием давления и вращения шнека 7Б. Паста непрерывно протирается между шнеком 7Б и корпусом 7А.

Из транспортера-сушилки 7 стерильную и высушенную крупу с очень высокими питательными свойствами направляют в бункер (на чертежах - не показан) вальцовой или шаровой мельницы 8, в которой крупу измельчают до размеров обычной пшеничной муки [50] 30-50 мкм и процесс превращения крупы в муку является безотходным.

Муку направляют либо на участок упаковки-складирования 9 (фиг.1), либо направляют на пресс-гранулятор 10 (например, на ПШГ-600), либо в макаронный пресс 11, а после него на конвейерный сушильный к