Отверждающаяся, состоящая из двух частей акриловая композиция

Иллюстрации

Показать всеДанное изобретение относится к отверждающейся, состоящей из двух частей акриловой композиции для костного цемента, стоматологии, связующего или строительного материала. Отверждающаяся, состоящая из двух частей акриловая композиция для костного цемента, стоматологии, связующего, или строительного материала включает первую часть, представляющую собой акриловую полимерную композицию, и вторую часть, представляющую собой акриловую мономерную композицию, причем акриловая полимерная композиция содержит акриловые полимерные частицы первого типа, каждая акриловая полимерная частица первого типа образована сеткой коалесцированных получаемых эмульсионной полимеризацией акриловых микрочастиц. Заявлены варианты композиции, способ получения, клеящее вещество, конструкционный материал, порошковая композиция. Технический результат - получение полимера со значительной долей маленьких частиц с хорошей воспроизводимостью процесса. Это приводит к повышению экономичности процесса. 9 н. и 22 з.п. ф-лы, 10 табл., 4 ил., 25 пр.

Реферат

Настоящее изобретение относится к полимерной композиции, в частности, но не исключительно, к отверждающейся, состоящей из двух частей акриловой композиции, к полимерному компоненту отверждающейся, состоящей из двух частей акриловой композиции, а также к способу получения полимерного компонента состоящей из двух частей композиции.

Отверждающиеся композиции, получаемые путем смешения акриловых полимеров и мономеров, являются пригодными в различных областях применения. Особую ценность они находят при использовании в стоматологии, медицине, в областях, связанных со связующими средствами и строительством, где такие материалы используют в течение более 40 лет.

Стоматологическое применение включает их использование для базисов зубных протезов, базисов вставных челюстей, зубных прокладок, при восстановлении зубных протезов, индивидуальных ложек, облицовки коронок и мостов, искусственных зубов, коронок с фарфоровой покровной фасеткой, а также при восстановлении естественных зубов и для укрепляющих зубы наполнителей.

Медицинские применения включают их использование в качестве костных цементов. Костные цементы находят практические применения, как правило, при заполнении костных полостей и, в частности, в качестве протезных цементов, черепных цементов, позвоночных цементов в вертебропластике, а также при изготовлении профилированных изделий, которые отверждаются вне тела и которые затем можно ввести в тело.

Практические применения в качестве связующих и в строительстве охватывают многочисленные применения, такие как их использование при сращивании, цементировании, заполнении трещин и формировании пористых материалов.

Отверждающиеся акриловые композиции, как правило, состоят из твердого компонента и жидкого компонента. Твердый компонент включает в себя порошок, образованный полимерными частицами, и, при необходимости, дополнительные добавки, такие как инициаторы и катализаторы полимеризации, наполнители и красящие вещества. Жидкий компонент включает в себя жидкий мономер или мономеры и дополнительные добавки, такие как ускорители отверждения и стабилизаторы. Когда они готовы к употреблению, твердый и жидкий компоненты смешивают друг с другом для получения жидкой или полутвердой пасты, которая при воздействии инициаторов полимеризации и ускорителей отверждения увеличивает свою вязкость и затвердевает до твердого состояния.

Обычно используемый твердый компонент состоит из маленьких сферических гранул (как правило, с диаметром примерно 20-150 микрон) полиметилметакрилата (PMMA) и небольшого количества инициатора полимеризации, такого как дибензоилпероксид (BPO), обычно включенного в гранулу РММА, который, однако, также может быть введен в качестве отдельного компонента. Жидкий компонент, как правило, представляет собой мономер, обычно метилметакрилат (MMA), который также может содержать активатор полимеризации, такой как N,N-диметил-пара-толуидин (третичный амин) (DMPT), и ингибитор, такой как гидрохинон (HQ), для предотвращения спонтанной полимеризации мономера.

Когда твердый и жидкий компоненты смешивают друг с другом, частицы полимера смачиваются мономером, сольватируются и начинают растворяться. Сольватированные полимерные частицы выделяют инициатор дибензоилпероксид в мономер, который взаимодействует с активатором в том случае, если он присутствует, с образованием радикалов, которые реагируют с мономером и инициируют в ходе полимеризации присоединение мономера, протекающее при комнатной температуре. Смесь, обладающая вначале относительно низкой вязкостью, становится все более густой и густой системой, которая, в конечном итоге, полностью затвердевает.

Эта смесь с постоянно изменяющейся вязкостью характеризуется временем пастообразования, рабочим временем и временем схватывания. Временем пастообразования считают продолжительность времени, прошедшего от начала смешения смеси до достижения пастообразной массы, которая не прилипает или не пристает к стенкам полипропиленового химического стакана, используемого для смешивания, и может быть вынута целым куском с помощью шпателя. Время схватывания определяют путем придания пасте формы колбаски и постукивания ее, время от времени, по твердой поверхности. Временем схватывания считают продолжительность времени, прошедшего от начала смешения до момента превращения смеси в твердую массу, которая не деформируется и дает заметное изменение звука, получаемого при постукивании по твердой поверхности. Рабочее время определяют, мягко соединяя вместе, время от времени, два куска пасты и разъединяя их. Отмечают время, при котором два куска пасты больше не прилипают друг к другу. Рабочее время рассчитывают, вычитая время пастообразования из времени, прошедшего от начала смешения до того момента, когда два куска пасты перестают прилипать друг к другу.

Время пастообразования, рабочее время и время схватывания являются очень важными параметрами, которые определяют то, как следует использовать отверждающиеся композиции. Композиции, способные отверждаться при комнатной температуре, (так называемые «самоотверждающиеся» системы или системы «холодного отверждения») обладают временами пастообразования, которые обычно составляют от 4 до 10 минут, и временами схватывания, продолжительность которых, как правило, составляет от 10 до 25 минут. Рабочее время, по существу, задает период времени, которым обладает оператор для произведения требуемым образом манипуляций с пастой, например, вдавливая в зубопротезную форму для изготовления базиса зубного протеза либо вдавливая в полость кости в ходе восстановления или замещения бедра, либо вводя в позвоночную полость в ходе хирургической операции на спинном мозге, либо вдавливая в щель или полость в ходе промышленных работ по цементированию. Существует очевидная потребность увеличения рабочего времени, которым обладает оператор. В идеале этого необходимо достигнуть без увеличения времени схватывания, поскольку это определяет конечный момент процесса цементирования или фиксации. Это, таким образом, фокусирует внимание на укорочении времени пастообразования. Время пастообразования определяется скоростью, с которой повышается вязкость комбинации твердого и жидкого компонентов непосредственно после смешения, и контролируется рядом факторов, таких как размер и форма полимерных гранул, молекулярная масса полимера и состав полимера.

В патенте США 5650108 (Nies с соавторами) описано применение шаровой мельницы для обработки смеси бусинок и гранул PMMA. Получающуюся в результате полимерную смесь затем перемешивают с жидким компонентом, получая композицию, которая становится пастообразной примерно спустя 2 минуты.

В патентной заявке США 2007/0213425 A1 (Higham и He) сообщено о применении шаровой мельницы или струйной мельницы для получения измельченных гранул PMMA или сополимера PMMA, которые после смешения с жидким компонентом костного цемента обладают более короткими временами пастообразования по сравнению с не подвергнутыми измельчению гранулами.

В патенте США 4268639 (Seidel с соавторами) описаны обладающие малым временем пастообразования, самоотверждающиеся композиции на основе смесей PMMA и поли-2-гидроксиэтилметакрилата (PHEMA), взятых в качестве твердого компонента, с MMA и/или 2-гидроксиэтилметакрилатом (HEMA), взятыми в качестве жидкого компонента. Описаны настолько малые времена пастообразования, как 2 минуты, и рабочие времена, по меньшей мере, 6 минут.

В патентной заявке США 2007/0032567 A1 (Beyar с соавторами) описаны с малым временем пастообразования композиции костного цемента, которые достигают вязкости, по меньшей мере, в 500 паскаль-секунд за 180 секунд после смешения мономерного и полимерного компонентов, и рабочим окном, по меньшей мере, 5 минут. Считают, что такие характеристики получают посредством использования гранул с различными распределениями по размерам. Полагают, что гранулы с диаметром менее 20 микрон способствуют быстрому смачиванию жидким мономером и содействуют быстрому переходу в вязкое состояние.

Влияние размера гранул PMMA на реологические свойства костных цементов изучено авторами Hernandez, L.; Goni, I; Gurruchaga, M. в работе «Effect of size of pmma beads on setting parameters and rheological properties of injectable bone cements», Transactions - 7th World Biomaterials Congress, Sydney, Australia, 17 May 2004-21 May 2004, p 740. Авторы отмечают, что «с возрастанием доли малых гранул… появление увеличения вязкости проявляется быстрее. Это происходит благодаря сольватации наименьших гранул PMMA (<20 микрон), что вызывает повышение вязкости полимеризуемой массы». Кроме того, «в заключение мы можем сказать, что посредством смешения гранул различных размеров можно получать впрыскиваемые костные цементы с оптимальными реологическими свойствами».

Другой статьей, которая описывает, как размер частиц гранул PMMA влияет на реологические свойства акрилового костного цемента, является статья Lewis G. and Carroll M., J Biomed Mater Res (Appl Biomater) 63: 191-199, 2002. Авторы делают вывод о том, что один из факторов, который оказывает сильное влияние на реологические свойства, представляет собой относительное количество мелкоразмерных гранул PMMA (со средним диаметром от 0 до 40 микрон).

Рассмотрение времени пастообразования термоотверждаемых зубопротезных смол (McCabe, J.F., Spence D. and Wilson H.J., Journal of Oral Rehabilitation, 1975 Volume 2, pages 199-207) позволило сделать вывод о том, что «…концепция малого времени пастообразования находится в зависимости от присутствия значительного числа маленьких гранул». Делают заключение о том, что диаметр маленьких гранул составляет D<20 микрон.

Из приведенного выше описания можно видеть, что наиболее часто описываемыми способами достижения малого времени пастообразования являются измельчение частиц полимера PMMA или преднамеренное введение значительной доли частиц полимера PMMA с диаметром <20 микрон в твердый компонент отверждающейся композиции. Способы измельчения страдают от недостатков ограничения по количеству гранул, которое можно перемолоть за один раз, приводящему к длительным временам производственного цикла, если вовлечены значительные количества вещества. Кроме того, необходимо преодолевать проблемы воспроизводимости от партии к партии, очистки мельницы между партиями, а также появления загрязнений в ходе значительного объема обработки и ручного манипулирования. Контролирование относительного количества частиц полимера PMMA с диаметром <20 микрон в твердом компоненте не является простым. Гранулы PMMA, применяемые в отверждающихся композициях, обычно получают способом суспензионной или дисперсионной полимеризации. Это включает полимеризацию диспергированных в жидкой фазе, как правило, в воде, капель мономера MMA для получения твердых сферических гранул, которые затем отделяют от жидкой фазы на стадии фильтрования, промывают для удаления диспергирующих реагентов, сушат и затем просеивают. Однако частицы с диаметром <20 микрон относительно трудно фильтровать и промывать, что влечет за собой длительную по времени и зачастую трудоемкую обработку.

Другие способы сбора значительной доли маленьких (с диаметром <20 микрон) частиц полимера PMMA состоят в использовании способа просеивания для отделения от взвеси, обычно получаемой при суспензионной полимеризации, фракции частиц с наименьшим размером. Выходы, однако, получаются относительно низкими, продолжительности просеивания могут быть длительными, а также остается проблема, что делать с относительно большим количеством вещества с частицами крупного размера, которое остается на ситах.

Еще один подход к созданию полимера РММА со значительной долей маленьких (с диаметром <20 микрон) частиц состоит в использовании механических способов дробления гранул производимого обычным способом вещества, например, посредством перемалывания, измельчения, дробления и т.д. Однако гранулы РММА являются относительно твердыми и, таким образом, для достижения значительного увеличения доли маленьких (с диаметром <20 микрон) частиц полимера РММА, как правило, необходимы длительные времена обработки (обычно >24 часов в случае измельчения в шаровой мельнице). Кроме того, воспроизводимость такого процесса от партии к партии является крайне неудовлетворительной, причем для достижения требуемого распределения частиц по размерам иногда необходима дополнительная обработка получающегося в результате продукта, например, посредством просеивания или перемешивания.

Это делает промышленное производство полимера PMMA, содержащего значительную долю частиц с диаметром <20 микрон, дорогим, а в некоторых случаях трудоемким и ненадежным предприятием.

Одна из целей настоящего изобретения состоит в предоставлении других решений, которые устраняют одну или несколько из вышеупомянутых проблем.

Согласно первому аспекту настоящее изобретение предоставляет отверждающуюся, состоящую из двух частей акриловую композицию, включающую первую часть, представляющую собой акриловую полимерную композицию, и вторую часть, представляющую собой акриловую мономерную композицию, причем акриловая полимерная композиция содержит акриловые полимерные частицы первого типа, отличающиеся тем, что каждая акриловая полимерная частица первого типа образована сеткой коалесцированных, получаемых эмульсионной полимеризацией акриловых микрочастиц.

Коалесцированные не означает, что отдельные микрочастицы полностью объединены, а то, что они соединены друг с другом в достаточной степени для того, чтобы образовать более крупную частицу первого типа. Как правило, микрочастицы находятся в тесном контакте, однако сохраняя при этом индивидуальный характер.

Предпочтительно, когда акриловая полимерная композиция также содержит акриловые полимерные частицы, по меньшей мере, одного дополнительного типа. Предпочтительно, когда акриловые полимерные частицы, по меньшей мере, одного дополнительного типа представляют собой полимерные гранулы. Такие гранулы не образованы сеткой коалесцированных, получаемых эмульсионной полимеризацией микрочастиц, а предпочтительно, когда их получают посредством традиционной переработки полимера. Подобные полимерные гранулы хорошо известны специалисту, квалифицированному в области акриловых полимерных композиций, и могут, например, являться теми, которые получают полимеризацией в массе, в растворе или в суспензии. Как правило, гранулы получают суспензионной полимеризацией. В акриловой полимерной композиции может присутствовать более одного дополнительного типа акриловых полимерных частиц, которые отличаются друг от друга средним размером частиц и/или молекулярной массой. Например, могут существовать два, три или четыре таких дополнительных типа акриловых полимерных частиц.

Не подразумевают, что термин «гранулы» в том виде, в котором его используют в данном документе, следует истолковывать ограниченно, если не указано иначе, и он относится к дискретной полимерной частице любого подходящего размера, формы и текстуры поверхности.

Как правило, в общей сложности полимерные частицы первого и, если они присутствуют, дополнительных типов образуют, по меньшей мере, 98% полимера, присутствующего в акриловой полимерной композиции, предпочтительнее, по меньшей мере, 99%, более предпочтительно, приблизительно 100% полимера, присутствующего в акриловой полимерной композиции. В общей сложности полимерные частицы первого и, если они присутствуют, дополнительных типов составляют обычно 50-99,9% (вес./вес.) акриловой полимерной композиции, предпочтительнее 60-97,5% (вес./вес.), более предпочтительно 65-94,5% (вес./вес.). Остаток, как правило, состоит из наполнителя, красящих веществ, катализаторов и инициатора, хотя также может присутствовать остаточный эмульгатор.

Обычно содержание наполнителя в акриловой полимерной композиции составляет 0-49,9% (вес./вес.) акриловой полимерной композиции, предпочтительнее 2-39,9% (вес./вес.), более предпочтительно 5-34,9% (вес./вес.). Общее содержание либо остаточного, либо добавленного непрореагировавшего инициатора в акриловой полимерной композиции, как правило, составляет 0,1-5% (вес./вес.) акриловой полимерной композиции, предпочтительно, 0,2-4% (вес./вес.), более предпочтительно 0,4-3,5% (вес./вес.).

Инициатор может присутствовать в полимерных частицах как первого, так и, если они присутствуют, дополнительных типов, которые образуют акриловую полимерную композицию. Инициатор в полимерных частицах первого типа и, если они присутствуют, дополнительных типов представляет собой остаточное количество непрореагировавшего инициатора, используемого при образовании частиц, который, таким образом, является эквивалентом избыточного количества инициатора. Некоторое количество инициатора можно альтернативно или дополнительно вводить в состоящую из двух частей композицию в качестве отдельного компонента. В получаемых эмульсионной полимеризацией акриловых микрочастицах содержание остаточного инициатора, присутствующего до взаимодействия со второй частью, как правило, составляет 0,001-10% (вес./вес.) получаемых эмульсионной полимеризацией акриловых микрочастиц, предпочтительно 0,1-5% (вес./вес.), более предпочтительно 0,1-3% (вес./вес.). Альтернативно, содержание инициатора составляет предпочтительно 0,1-6% (вес./вес.), более предпочтительно 0,1-5% (вес./вес.).

Предпочтительно, когда Z-средний размер получаемых эмульсионной полимеризацией микрочастиц, которые образуют коалесцированную сетку, формируя более крупную акриловую полимерную частицу по данному изобретению, составляет менее 2000 нм, как определяют методом светорассеяния с помощью анализатора размера частиц Malvern Zetasizer nano series S (добавляя одну каплю эмульсии к 1 мл деионизированной воды в измерительной кювете, позволяя исследуемому образцу прийти к равновесию при температуре 25°C и определяя Z-средний размер частиц, используя прилагаемое к прибору программное обеспечение), предпочтительнее менее 1000 нм, более предпочтительно менее 800 нм, в особенности, менее 500 нм. Предпочтительный диапазон Z-среднего размера частиц для получаемых эмульсионной полимеризацией микрочастиц составляет 10-2000 нм, предпочтительно 20-1000 нм, наиболее предпочтительно 50-500 нм, в особенности 150-450 нм, как определяют методом светорассеяния с помощью прибора Malvern Zetasizer, как указано выше.

Обычно получаемые эмульсионной полимеризацией микрочастицы могут представлять получаемые в одну стадию микрочастицы или получаемые в ходе нескольких стадий микрочастицы, то есть так называемые микрочастицы типа ядро/оболочка. В этом отношении использование единого мономера, такого как метилметакрилат, может являться достаточным для формирования затравки, ядра и оболочки. В этом случае, в особенности, если состав и молекулярная масса затравки, ядра и оболочки предполагаются одинаковыми, можно было бы применить стандартную методику одностадийной эмульсионной полимеризации, известную квалифицированному в данной области техники специалисту. Однако для получения частиц эмульсии, для которых обнаруживается некоторый контроль над их структурой, в частности их составом, размером частиц и молекулярной массой, предпочтительно использовать подход многостадийной эмульсионной полимеризации, приводящей к получению частиц типа ядро/оболочка.

Для получения эмульсионной полимеризацией частиц типа ядро-оболочка удобно применять широко известный способ первоначального формирования затравочных частиц, которые затем действуют как зародыши для дальнейшего роста, то есть для создания полимерного ядра и затем оболочки. Данная концепция описана более подробно V.L. Dimonie с соавторами в публикации «Emulsion Polymerization and Emulsion Polymers», P.A. Lovell and M.S. El-Aasser, Eds, John Wiley & Sons Ltd., Chapter 9, pages 294-326, (1997). Затравочные частицы можно сформировать и стабилизировать, используя либо не связанные с применением эмульгаторов методики (то есть частицы стабилизируют, используя растворимые в воде ионогенные инициаторы, такие как персульфат калия, натрия или аммония), либо применяя эмульгаторы. Как только затравочные частицы получены, формируют ядро и оболочку, последовательно вводя дополнительные аликвоты мономера и инициатора.

В особенно предпочтительном варианте осуществления микрочастицы эмульсии заключают в своей полимерной матрице инициатор. Соответственно, в этом варианте осуществления инициатор отдельно не добавляют к первому типу полимерных частиц согласно данному изобретению.

Предпочтительно, когда инициатор для отверждающейся композиции можно добавлять в качестве избыточного инициатора в ходе эмульсионной полимеризации микрочастиц, так чтобы некоторое количество инициатора использовалось для полимеризации частиц эмульсии, однако по мере формирования частиц эмульсии, избыточный инициатор заключался в полимерную матрицу. В дальнейшем после увлажнения и растворения в мономере инициатор выделяется и становится, таким образом, способным инициировать отверждающуюся фазу. В частицу типа ядро/оболочка инициатор заключают преимущественно во внешнюю оболочку, то есть в ходе конечной стадии процесса многостадийной эмульсионной полимеризации, и, соответственно, избыточный инициатор используют на конечной стадии полимеризации, приводящей к формированию оболочки. В ходе полимеризации полимерных частиц первого или дополнительных типов можно также использовать несколько инициаторов. В случае применения нескольких инициаторов для одного из инициаторов предпочтительно, чтобы он, по существу, полностью израсходовался при полимеризации, а второй инициатор присутствовал в избытке и использовался лишь частично, так чтобы избыточное количество второго инициатора включалось в частицы. Этой методике может способствовать применение инициаторов, обладающих различными периодами полупревращения с тем, чтобы преимущественно исчерпывался инициатор с более коротким периодом полупревращения (то есть инициатор с более высокой скоростью разложения при заданной температуре и реакционной среде). Кроме того, можно использовать повышенную температуру для завершения реакции в присутствии первого инициатора, в то время как пониженная температура может замедлить полимеризацию мономера в присутствии второго инициатора, подразумеваемого в качестве остаточного инициатора. Однако некоторое количество второго инициатора неизбежно будет исчерпано, поскольку для введения инициатора в частицу должна происходить некоторая полимеризация в присутствии второго инициатора. Независимо от того, применяют ли один или несколько инициатор(ов), количество остающегося в качестве остатка инициатора зависит от времени воздействия на инициатор условий полимеризации и реагентов, а также от относительной реакционной способности по отношению к первому инициатору, если он присутствует. Квалифицированный в данной области техники специалист примет во внимание, что точное количество остаточного инициатора будет зависеть от экспериментальных условий, и его с легкостью можно определить путем проб и ошибок, а затем добиться его воспроизводимости путем тщательного контроля количеств мономеров и инициаторов, а также условий проведения процесса. Момент времени введения избыточного инициатора при этом значим для молекулярной массы полимера. Если вводить его в полимеризацию слишком рано, то молекулярная масса частицы будет уменьшаться. Соответственно, требуемая молекулярная масса будет также оказывать влияние на момент времени введения избыточного инициатора, так чтобы ввести избыточный инициатор и в то же время получить необходимую для конкретного практического применения молекулярную массу.

Во избежание неопределенности под «избыточным инициатором» подразумевают часть инициатора, которая не является необходимой для завершения полимеризации акриловых полимерных частиц и после окончания первоначальной полимеризации акриловых полимерных частиц является доступной для последующей реакции.

Предпочтительно, когда сетка получаемых эмульсионной полимеризацией коалесцированных микрочастиц образует пористую акриловую полимерную частицу, предпочтительно микропористую акриловую полимерную частицу.

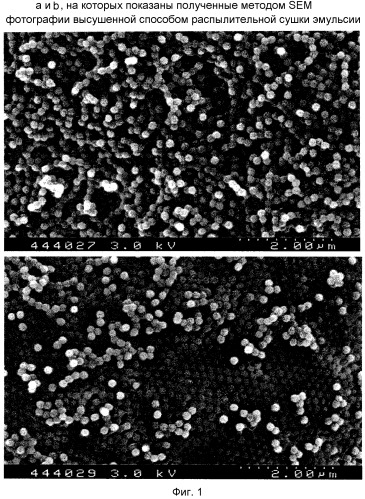

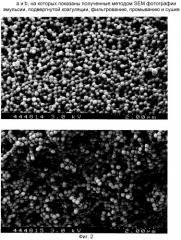

Под микропористой в настоящем изобретении подразумевают частицу, обладающую средним размером пор от 0,1 до 2000 нм, предпочтительнее от 1 до 1000 нм, более предпочтительно от 10 до 500 нм. Размер пор можно определить, используя метод сканирующей электронной микроскопии (SEM) в соответствии с нижеупомянутым методом проведения испытаний. Образец акриловых полимерных частиц разбрызгивают на проводящую самоклеящуюся углеродную пластинку на стандартном алюминиевом столбике для проведения измерений методом SEM. Образец покрывают тонким слоем металла (Pt) посредством вакуумного напыления, чтобы избежать накопления заряда в аппарате, для проведения измерений методом SEM. SEM-изображения получали с помощью аппаратуры Hitachi S4500 Field Emission SEM, используя ускоряющее напряжение 3 кВ и рабочее расстояние 20 мм. Изображения регистрируют для различных частиц, а типичные изображения получали при различных кратностях увеличения.

Как правило, не считают, что размер акриловых полимерных частиц первого типа по данному изобретению является критическим, однако он будет явно превосходить размер микрочастиц эмульсии. Обычно средний размер акриловых частиц первого типа по данному изобретению составляет от 1 до 300 микрон, более характерно от 2 до 200 микрон, наиболее характерно от 5 до 200 микрон, в особенности от 5 до 150 микрон. Однако полагают, что размер частиц по данному изобретению менее критичен, чем для получаемых эмульсионной полимеризацией микрочастиц, которые составляют их структуру. Удивительно, что использование акриловых полимерных частиц первого типа в отверждающейся композиции приводит к уменьшению времени пастообразования.

Как правило, акриловые полимерные частицы первого типа по данному изобретению получают посредством сушки жидкой эмульсии до образования порошка.

Предпочтительный способ сушки полимерных микрочастиц эмульсии заключается в использовании распылительной сушки. Однако также можно применять другие способы прямой сушки получаемого эмульсионной полимеризацией полимера, например, вакуумную лопастную или ротационную сушку. Кроме того, эмульсию можно коагулировать посредством использования ионных солей (например, сульфата магния, хлорида кальция, сульфата алюминия и т.д.), затем отфильтровать, промыть и высушить. Применение всех этих методик вызовет коалесценцию микрочастиц эмульсии с образованием более крупных частиц. К удивлению было обнаружено, что использование этих более крупных частиц в отверждающейся композиции приводит к существенному уменьшению времени пастообразования. Не ожидалось, что применение образованных таким образом частиц вызовет подобное улучшение. Коалесценция микрочастиц эмульсии не заставляет их полностью объединяться, а вместо этого они формируют сетку связанных микрочастиц. Эти методики сушки и предшествующая эмульсионная полимеризация позволяют очень тщательно контролировать размер микрочастиц и размер частиц первого типа, что с легкостью обеспечивает воспроизводимость и снижает отклонения от партии к партии.

Под сушкой подразумевают снижение содержания влаги в микрочастицах эмульсии до <10% (вес./вес.), предпочтительнее <5% (вес./вес.), более предпочтительно <2% (вес./вес.).

В том случае, когда присутствует более одного типа акриловых полимерных частиц, различные типы полимерных частиц смешивают друг с другом для получения акриловой полимерной композиции, как правило, в присутствии других подходящих компонентов полимерной композиции, известных квалифицированному в данной области техники специалисту. Такие добавки к полимерной композиции включают инициаторы, катализаторы, красящие вещества и наполнители.

Смешение полимерных частиц первого типа по данному изобретению с дополнительными полимерными частицами можно осуществлять, используя любую подходящую методику, известную квалифицированному специалисту, по смешиванию частиц различных размеров.

Однако предпочтительные способы смешения маленьких и более крупных полимерных частиц представляют собой способы обычного смешивания во вращающемся барабане. Также можно применять другие способы смешения порошков, например, смешивание с помощью смесительного шнека и смесительных вальцов.

Инициаторы, которые можно использовать для инициирования эмульсионной полимеризации, представляют собой персульфаты, (например, калия, натрия или аммония), пероксиды (например, пероксид водорода, дибензоилпероксид, трет-бутилгидропероксид, трет-амилгидропероксид, ди-(2-этилгексилпероксидикарбонат или лауроилпероксид), а также азоинициаторы (например, 4,4'-азобис(4-циановалериановая кислота)).

В полимерной композиции также присутствуют инициаторы для инициирования процесса отверждения. В дополнение к вышеупомянутым инициаторам эмульсионной полимеризации, в особенности предпочтительным инициатором для этой стадии является дибензоилпероксид.

Эмульгаторы, которые можно использовать при эмульсионной полимеризации, представляют собой эмульгаторы, которые являются типичными для обычной эмульсионной полимеризации, включая анионные (например, диоктилсульфосукцинат натрия, двунатриевый сложный полуэфир сульфоянтарной кислоты и этоксилированного спирта, тетранатриевый N-(1,2-дикарбоксиэтил)-N-октадецилсульфосукцинат, натриевая соль сульфированных алкилфенолэтоксилатов, алкансульфонат натрия, додецилсульфат натрия или 2-этилгексилсульфат натрия), неионогенные (например, простые нонилфениловые эфиры полиэтиленгликоля, простые октилфениловые эфиры полиэтиленоксида или бифункциональные блок-сополимеры этиленоксид/пропиленоксид) или катионные эмульгаторы (например, бромид гексадецилтриметиламмония или хлорид алкилполигликольэфираммонийметила). Кроме того, можно использовать реакционноспособные или способные к полимеризации эмульгаторы или поверхностно-активные вещества, подходящие для использования с акриловыми эмульсиями, например, додецилаллилсульфосукцинат натрия, стирол натрий простой эфир додецилсульфоната, додецил натрий этилсульфонатметакриламид, метакриловые или винилбензиловые макромономеры полиэтиленоксида или блок-сополимеров этиленоксид/пропиленоксид или бромид метакрилоилэтилгексадецилдиметиламмония.

Предпочтительно, когда Z-средний размер получающихся в результате эмульсионной полимеризации микрочастиц составляет менее 2000 нм согласно измерениям, проводимым методом светорассеяния, предпочтительнее менее 1000 нм, более предпочтительно менее 800 нм, в особенности менее 500 нм. Предпочтительный диапазон Z-среднего размера получаемых эмульсионной полимеризацией микрочастиц составляет 10-2000 нм, предпочтительно 20-1000 нм, наиболее предпочтительно 50-500 нм, в особенности 150-450 нм согласно измерениям, проводимым методом светорассеяния.

Соотношение масс ядра и оболочки (C:S) для получаемых эмульсионной полимеризацией микрочастиц, как правило, составляет C:S 95:5% (вес.) и C:S 40:60% (вес.), более типично C:S 90:10% (вес.) и C:S 50:50% (вес.), предпочтительно C:S 85:15% (вес.) и C:S 70:30% (вес.).

Весовое содержание (в весовых %) твердых веществ в эмульсии перед сушкой обычно составляет от 5 до 45% (вес.), более типично от 7,5 до 40% (вес.), предпочтительно от 10 до 37,5% (вес.).

Средневесовая молекулярная масса (Mw) микрочастиц эмульсии, как правило, составляет от 25000 Дальтон до 3000000 Дальтон, более типично от 100000 Дальтон до 1500000 Дальтон, предпочтительно от 250000 до 1000000, например, от 250000 до 600000. В этой связи молекулярную массу можно определить методом гель-проникающей хроматографии (GPC).

Инициаторы, которые можно использовать для эмульсионной полимеризации, проводимой в отсутствии эмульгаторов, охватывают ионогенные растворимые в воде инициаторы, такие как персульфат калия, натрия или аммония.

В медицинских и некоторых стоматологических применениях предпочтительным наполнителем является непрозрачный в рентгеновском диапазоне наполнитель, чтобы его можно было наблюдать в рентгеновских лучах в ходе лечения или хирургической операции. Подходящие для этой цели наполнители охватывают сульфат бария и диоксид циркония, либо включенные в полимерные частицы, либо в свободном виде. При изготовлении зубных протезов или в промышленных практических применениях взамен последних можно использовать другие наполнители, и они известны квалифицированному в таких областях техники специалисту. Кроме того, вместо наполнителей можно использовать непрозрачные в рентгеновском диапазоне органические мономеры. Их можно сополимеризовать в любую из акриловых полимерных частиц в ходе их получения или ввести в акриловую мономерную композицию. Обычные непрозрачные в рентгеновском диапазоне органические мономеры охватывают галогенированные метакрилаты или акрилаты, например, 2,3-дибромпропилметакрилат или 2-метакрилоилоксиэтил-2,3,5-трийодобензоат.

Как отмечено выше, полимерная композиция по данному изобретению может включать акриловые полимерные частицы дополнительных типов.

Способ получения таких дополнительных частиц в большинстве случаев представляет собой обычную суспензионную полимеризацию или полимеризацию в дисперсии, приводящую к образованию, как правило, сферических полимерных частиц или гранул. Однако также возможны другие способы получения, например, полимеризация в массе или полимеризация в растворе с последующим испарением растворителя.

Под акриловым полимером в данном документе или в связи с первым или акриловым полимером, по меньшей мере, одного дополнительного типа подразумевают независимо для каждого типа гомополимер полиалкил(алк)акрилата или (алк)акриловой кислоты или сополимеры полиалкил(алк)акрилата или (алк)акриловой кислоты с одним или несколькими другими виниловым(и) мономером(ами). Как правило, используют гомополимер метилметакрилата или сополимер метилметакрилата с одним или несколькими другими виниловым(и) мономером(ами). Под другими виниловыми мономерами подразумевают дополнительный полиалкил(алк)акрилат или (алк)акриловую кислоту, такие как этилметакрилат, метилакрилат, этилакрилат, н-бутилакрилат, изобутилакрилат, трет-бутилакрилат, н-бутилметакрилат, изобутилметакрилат, трет-бутилметакрилат, 2-этилгексилметакрилат, 2-этилгексилакрилат, лаурилметакрилат, лаурилакрилат, циклогексилакрилат, циклогексилметакрилат, изоборнилакрилат, изоборнилметакрилат, метакриловая кислота, акриловая кислота, гидроксилфункциональные акрилаты, такие как 2-гидроксиэтилметакрилат, гидроксипропилэтилметакрилат, 2-гидроксиэтилакрилат или гидроксипропилакрилат, виниловые соединения, такие как стирол, винилпирролидинон, винилпиридин, а также совместимые сшивающие мономеры, такие как аллилметакрилат, дивинилбензол, этиленгликольдиметакрилат, этиленгликольдиакрилат, 1,4-бутандиолдиметакрилат, 1,4-бутандиолдиакрилат, 1,6-гександиолдиметакрилат и 1,6-гександиолдиакрилат, в особенности совместимые акриловые сшивающие мономеры.

Сшивающие мономеры можно использовать для сшивания акриловых полимерных частиц одного из таких типов. Для получаемых эмульсионной полимеризацией микрочастиц сшивание можно осуществлять и в ядре, и в оболочке, или только в ядре, или только в оболочке. Сшивание применяют в целях регулирования свойств отверждающейся, состоящей из двух частей акриловой композиции.

Под акриловым мономером в данном документе подразумевают любой подходящий алкил(алк)акрилат или (алк)акриловую кислоту, такие как метилметакрилат, этилметакрилат, метилакрилат, этилакрилат, метакриловая кислота или акриловая кислота, н-бутилакрилат, изобутилакрилат, трет-бутилакрилат, н-бутилметакрилат, изобутилметакрилат, трет-бутилметакрилат, 2-этилгексилметакрилат, 2-этилгексилакрилат, лаурилметакрилат, лаурилакрилат, циклогексилакрилат, циклогексилметакрилат, изоборнилакрилат, изоборнилметакрилат, гидроксилфункциональные акрилаты, такие как 2-гидроксиэтилметакрилат, гидроксипропилэтилметакрилат, 2-гидроксиэтилакрилат или гидроксипропилакрилат, виниловые соединения, такие как стирол, винилпирролидинон, винилпиридин, а также совместимые сшивающие мономеры, такие как аллилметакрилат, дивинилбензол, этиленгликольдиметакрилат, этиленглико