Композитная вставка с поликристаллическими алмазами

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к изготовлению инструментов, содержащих вставки с поликристаллическими алмазами. Может использоваться для резания, сверления, фрезеровки, размола, бурения и других абразивных работ. Композитная вставка с поликристаллическими алмазами (PCD) содержит структуру PCD, связанную с подложкой из цементированного карбида. По меньшей мере, периферийная область подложки включает материал цементированного карбида, имеющий характеристику средней длины свободного пробега (MFP), по меньшей мере, 0,1 мкм и не больше, чем 0,7 мкм, и предел упругости, по меньшей мере, 1,9 ГПа. Для получения композитной вставки обеспечивают соединенную массу алмазных частиц, введение в нее растворителя/катализатора для алмаза и спекание массы в контакте с подложкой при давлении и температуре, при которых алмаз термодинамически устойчив. Инструмент обладает высокой эрозионной стойкостью при сохранении стойкости к разрушению. 3 н. и 17 з.п. ф-лы, 6 ил., 3 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к вставкам с поликристаллическими алмазами, инструментальным средствам, включающим их, способам их изготовления и их применению.

Уровень техники

Поликристаллическим алмазом (PCD) является сверхтвердый, также известный как сверхабразивный, материал, включающий массу ерошенных алмазных зерен и промежутков между алмазными зернами. PCD может быть получен действием сверхвысокого давления и температуры на соединенную массу алмазных зерен. Материал полностью или частично заполняющий промежутки может упоминаться как наполнитель. PCD можно формировать в присутствии спекающей добавки, такой как кобальт, которая способствует срастанию алмазных зерен. Спекающая добавка может упоминаться как материал растворитель/катализатор для алмаза, вследствие его функции растворения алмаза до некоторой степени и катализатора его переосаждения. Как понимают, растворитель/катализатор для алмаза является материалом, который способен поддерживать рост алмаза или прямое сращивание алмаз-алмаз между алмазными зернами в условиях давления и температуры, при которых алмаз термодинамически устойчив. Следовательно, промежутки в спеченном продукте PCD могут быть полностью или частично заполнены остаточным материалом растворителя/катализатора. PCD можно формировать на подложке из карбида вольфрама, цементированной кобальтом, которая может обеспечить источник кобальтового растворителя/катализатора для PCD.

PCD может использоваться в разнообразных инструментальных средствах для резки, обработки, бурения или разрушения твердых или абразивных материалов, таких как горные породы, металлы, керамика, композиты и материалы, содержащие древесину. Например, элементы PCD могут использоваться в качестве режущих элементов на буровых коронках, используемых для бурения земли в нефтяной и газовой буровой промышленности. Во многих из этих применений температура материала PCD может стать повышенной, поскольку он контактирует с горной породой, обрабатываемой деталью или деталью с высокой энергией. К сожалению, механические свойства PCD, такие как твердость и прочность, имеют тенденцию ухудшаться при высоких температурах, в значительной степени в результате остаточного материала растворителя/катализатора, диспергированного в нем.

Патент US 3745623 раскрывает элемент PCD, включающий поликристаллический алмазный слой, связанный с телом из цементированного карбида, включающим 94 вес.% карбида вольфрама и 6 вес.% кобальта. Патент US 4380471 раскрывает, что различные марки цементированного карбида вольфрама могут использоваться в качестве подложек для элементов PCD, включая следующие марки серии Carboloy®: 44A, 90, 883 и 999, которые содержат 6, 10, 6 и 3 вес.% кобальта, соответственно. Патент US 5304342 обсуждает, что для данного применения желательно обеспечить самую жесткую подложку из цементированного карбида WC-Co, таким образом, минимизируя отклонение слоев PCD и снижая вероятность повреждения PCD. Однако, если модуль упругости слишком высок, вставки склонны разрушаться во время бурения.

Патент US 5667028 обсуждает, что, по мере того, как буровое долото вращается, край режущего слоя PDC шарошки с PCD вступает в контакт и "врезается" в формирование, подлежащее бурению. В то же самое время незащищенные участки корпуса долота также вступают в контакт с поверхностью формирования. Этот контакт разрушает корпус долота. Патент раскрывает улучшенное шарошечное буровое долото с композитными поликристаллическими алмазами (PDC), включающую множество режущих поверхностей, по меньшей мере, две из которых являются несмежными, что приводит к увеличенному сроку службы. Эрозия долота с PDC под действием флюида (текущей среды) может также иметь место.

Патент US 5431239 раскрывает структуру композитной вставки, имеющую различные характеристики материала в структуре поперечного сечения, чтобы обеспечить сопротивление истиранию твердых материалов, комбинированное с устойчивостью на излом, называемое вязкостью разрушения. В одном варианте осуществления вставка состоит из внутреннего материала сердцевины, имеющего более высокую или увеличенную вязкость разрушения, такого как карбид вольфрама большой зернистости или карбид вольфрама с высоким содержанием кобальта, окруженный наружным слоем твердого, износоустойчивого материала. Типичным материалом является низкокобальтовый, цементированный карбид вольфрама. Хотя присутствие 6% кобальта возможно, но приблизительно 9-12% кобальта является предпочтительным. Содержание кобальта обычно изменяется от 6 до 20% в цементированных карбидах вольфрама. Высоким содержанием кобальта считается количество больше, чем приблизительно 15%. Размер зерен карбида и содержание кобальта могут оба изменяться, чтобы проектировать прочность или высокую вязкость разрушения. Режущую поверхность обычно производят из сверхтвердого материала, такого как поликристаллический алмаз.

Патент US 6216805 раскрывает режущий элемент, который включает основу, включающую эрозионностойкий и износостойкий материал. Режущий край режущего элемента формируют так, чтобы иметь сверхабразивный стол установки для резки, покрытый для этого. В варианте осуществления конструкции основу изготавливают из эрозионностойкого и износостойкого материала. Например, основа может включать карбид (например, карбид вольфрама) и материал связующего компонента (например, кобальт). Когда относительно больше связующего компонента используют, чтобы изготовить основу, эрозионностойкость и износостойкость основы уменьшается. Структуры цементированного карбида, которые имеют малые зерна карбида, являются также обычно более эрозионностойкими и износостойкими, но менее жесткими, пластичными и ударопрочными, чем структуры цементированного карбида, которые сформированы с большими зернами карбида.

Патент US 6258139 раскрывает PDC (вставку (для долот) с поликристаллическими алмазами) с внутренней алмазной сердцевиной в подложке, что позволят обнажить дополнительный алмаз, когда подложка достаточно разрушена. Также раскрыт PDC с внутренней карбидной сердцевиной, которая полностью окружена алмазной областью шарошки с PDC, чтобы избежать высоких напряжений при растяжении в алмазной области.

Френкель раскрывает, что размер зерен WC в диапазоне от 1,6 мкм до 2,2 мкм приводит к оптимальной эрозионной стойкости цементированного WC в статье «Механизмы потери энергии при эрозии цементированного WC» (Freinkel, Energy loss mechanisms in the erosion of cemented WC, Scripta Metallurgies, 23, 1989, pp.659-664).

Патент US 7017677 обсуждает, что существующие подложки для шарошки сдвигового типа обычно формируют из частиц карбида вольфрама с размером зерен в диапазоне от приблизительно 1 до 3 мкм и содержанием кобальта в диапазоне от приблизительно 9 до 16 вес.%, и имеют твердость в диапазоне от приблизительно 86 Ra до 89 Ra.

Патент US 7556668 раскрывает вариант осуществления уплотненного твердого материала, изготовленного из приблизительно 75 вес.% твердых частиц, таких как WC, и приблизительно 25 вес.% связующего материала, такого как Со. Также раскрыта вставка (PDC) с поликристаллическими алмазами для шарошек сдвигового типа, в которых твердые материалы, раскрытые в патенте, могут использоваться, чтобы формировать подложку шарошки сдвигового типа, которую используют, чтобы нести слой или "стол" поликристаллических алмазов, который формируют на нем при сверхвысоких температурах и давлениях.

Имеется потребность в режущих элементах со вставками (PDC) с поликристаллическими алмазами, имеющими улучшенную общую эрозионную стойкость, по существу, не ставя под угрозу стойкость к разрушению.

Раскрытие изобретения

Изобретение предлагает композитную вставку с поликристаллическими алмазами (PCD), включающую структуру PCD, связанную с подложкой; в которой, по меньшей мере, периферийная область подложки включает материал цементированного карбида, имеющий характеристику средней длины свободного пробега (MFP), по меньшей мере, приблизительно ОД мкм и не больше, чем приблизительно 0,7 мкм, или не больше, чем приблизительно 0,35 мкм; и предел упругости, по меньшей мере, приблизительно 1,9 ГПа. В одном варианте осуществления изобретения периферийная область подложки может быть смежной с, по меньшей мере, областью незащищенной периферийной поверхности подложки.

В некоторых вариантах осуществления изобретения материал цементированного карбида может включать частицы карбида металла и металлический связующий материал; причем содержание металлического связующего материала в пределах, по меньшей мере, периферийной области подложки, или, по существу, по всей подложке, может быть, по меньшей мере, приблизительно 1 вес.%, по меньшей мере, приблизительно 3 вес.%, по меньшей мере, приблизительно 5 вес.% или, по меньшей мере, приблизительно 6 вес.%; и не больше, чем приблизительно 12 вес.%, не больше, чем приблизительно 11 вес.% или не больше, чем приблизительно 10 вес.% от материала цементированного карбида. В некоторых вариантах осуществления содержание металлического связующего материала может быть меньше, чем 9 вес.%. В одном варианте осуществления изобретения материал цементированного карбида может включать металлический связующий компонент в диапазоне от приблизительно 8 вес.% до приблизительно 13 вес.% от материала цементированного карбида.

В некоторых вариантах осуществления изобретения частицы карбида металла в пределах, по меньшей мере, периферийной области могут иметь средний размер, по меньшей мере, приблизительно 0,1 мкм, по меньшей мере, приблизительно 0,5 мкм, по меньшей мере, приблизительно 1 мкм, по меньшей мере, приблизительно 3 мкм или, по меньшей мере, приблизительно 5 мкм; и не больше, чем приблизительно 20 мкм, не больше, чем приблизительно 10 мкм, не больше, чем приблизительно 2 мкм или не больше, чем приблизительно 1 мкм. В одном варианте осуществления изобретения материал цементированного карбида может включать частицы карбида металла, имеющие средний размер в диапазоне от приблизительно 1,5 мкм до приблизительно 3 мкм.

В некоторых вариантах осуществления изобретения материал карбида металла может включать карбид титана (TiC), карбид вольфрама (WC), карбид тантала (ТаС) или другой карбид тугоплавкого металла. В одном варианте осуществления изобретения металлический связующий материал может включить кобальт (Со), никель (Ni) или железо (Fe), или сплав, содержащий Со, Fe или Ni. В некоторых вариантах осуществления металлический связующий материал может включать Со, по существу, в гранецентрированной кубической (fee) форме или, по существу, в гексагональной плотноупакованной (hep) кристаллографической форме.

В одном варианте осуществления изобретения металлический связующий материал может содержать низкий уровень углерода и высокий уровень W. В одном варианте осуществления зерна карбида металла могут быть по существу округлыми зернами WC, по существу без острых граней или краев. В одном варианте осуществления изобретения металлический связующий материал может содержать твердый раствор вольфрама (W) или углерода (С), или обоих W и С в Со.

В некоторых вариантах осуществления изобретения металлический связующий материал может содержать частицы карбида хрома (Cr3C2) или карбида ванадия (VC), или частицы Cr3C2 и VC, диспергированные в нем, и в некоторых вариантах осуществления объединенное содержание частиц Cr3C2 и VC в металлическом связующем материале может быть меньше, чем приблизительно 1 вес.%. В одном варианте осуществления металлический связующий материал может включать Со, Ni и Cr3C2, и в одном варианте осуществления, металлический связующий материал может включать Со и Cr3C2, и может, по существу, не содержать Ni.

В некоторых вариантах осуществления изобретения металлический связующий материал может иметь концентрацию тугоплавкого металла, такого как W, Ti, Та и Cr, в диапазоне от приблизительно 5 атом. % до приблизительно 30 атом. % от связующего материала. В одном варианте осуществления металлический связующий материал может включать Со, содержащий высокую концентрацию W, в диапазоне от приблизительно 5 атом. % до приблизительно 30 атом. %, или в диапазоне от приблизительно 10 атом. % до приблизительно 30 атом. %. В одном варианте осуществления постоянная решетки Со в связующем материале может быть на от приблизительно 1% до приблизительно 5% больше, чем постоянная решетки чистого Со (0,3545 нм).

В некоторых вариантах осуществления изобретения карбид металла или металсодержащие наночастицы, имеющие средний размер в диапазоне от приблизительно 0,1 нм до приблизительно 500 нм, или в диапазоне от приблизительно 0,1 нм до приблизительно 200 нм, могут быть диспергированы в металлическом связующем материале. Наночастицы, диспергированные в металлическом связующем материале, могут значительно укрепить или усилить связующий компонент. В некоторых вариантах осуществления содержание наночастиц в металлическом связующем материале может составлять, по меньшей мере, 5 об.% от металлического связующего материала. В некоторых вариантах осуществления, по меньшей мере, периферийная область подложки цементированного карбида, по существу, не содержит эта-фазы.

В некоторых вариантах осуществления изобретения, по меньшей мере, периферийная область подложки цементированного карбида, или, по существу, вся подложка может иметь магнитную коэрцитивность, Не, не больше, чем приблизительно 700 Э (эрстед), или эквивалентно приблизительно 55,7 кА/м, и по меньшей мере, приблизительно 100 Э, или эквивалентно приблизительно 7,96 кА/м, или, по меньшей мере, приблизительно 200 Э, или эквивалентно приблизительно 15,9 кА/м.

В одном варианте осуществления изобретения материал карбида металла может быть WC, а содержание металлического связующего компонента находится в диапазоне от приблизительно 1 до приблизительно 12 вес.%, или в диапазоне от приблизительно 5 до приблизительно 11 вес.%; причем металлический связующий материал включает Со; цементированный карбид имеет магнитную коэрцитивность до 17,0 кА/м, до 9,5 кА/м, до 8 кА/м, или в диапазоне от 1,6 до 6,4 кА/м; магнитный момент, а, в единицах микротесла кубический метр на килограмм, соответственно, как функция пропорции Со (X) в вес.% цементированного карбида в диапазоне от σ=0,11X до σ=0,137Х.

В некоторых вариантах осуществления изобретения, структура PCD может включать взаимосвязанные алмазные зерна, имеющие средний размер, по меньшей мере, приблизительно 0,5 мкм, по меньшей мере, приблизительно 2 мкм, или, по меньшей мере, приблизительно 4 мкм, и, в некоторых вариантах осуществления, структура PCD может включать взаимосвязанные алмазные зерна, имеющие средний размер не больше, чем приблизительно 20 мкм, не больше, чем приблизительно 15 мкм или не больше, чем приблизительно 10 мкм. В одном варианте осуществления структура PCD может включать термически устойчивый материал PCD, и может включать, по меньшей мере, область, по существу, не содержащую материал металлического растворителя/ катализатора. В некоторых вариантах осуществления структура PCD может быть спаяна с подложкой, и, в одном варианте осуществления, PCD может быть интегрально сформирован и связан с подложкой.

Предложен способ изготовления композитной вставки с поликристаллическими алмазами (PCD), который включает предоставление подложки из цементированного карбида, включающей частицы карбида металла и металлического связующего материала; в которой содержание металлического связующего компонента может составлять, по меньшей мере, приблизительно 1 вес.%, по меньшей мере, приблизительно 3 вес.%, по меньшей мере, приблизительно 5 вес.% или, по меньшей мере, приблизительно 6 вес.%; и не больше, чем приблизительно 12 вес.%, не больше, чем приблизительно 11 вес.% или не больше, чем приблизительно 10 вес.%; предоставление соединенной массы алмазных частиц, которая включает материал растворитель/катализатор для алмаза; контактирование соединенной массы с поверхностью подложки, чтобы получить несвязанный ансамбль, и спекание несвязанного ансамбля при давлении и температуре, при которых алмаз термодинамически устойчив, с получением структуры PCD, связанной с подложкой из цементированного карбида. Температура может составлять, по меньшей мере, 1400°C, и давление может составлять, по меньшей мере, 5,5 ГПа. Этот способ является одним из аспектов настоящего изобретения. В некоторых вариантах осуществления изобретения предварительно спеченный ансамбль может быть подвергнут давлению, по меньшей мере, приблизительно 6 ГПа, по меньшей мере, приблизительно 6,5 ГПа, по меньшей мере, приблизительно 7 ГПа или даже, по меньшей мере, приблизительно 7,5 ГПа.

В одном варианте способа, по меньшей мере, периферийная область подложки может включать материал цементированного карбида, имеющий характеристику средней длины свободного пробега (MFP), по меньшей мере, приблизительно 0,1 мкм и не больше, чем приблизительно 0,7 мкм, или не больше, чем приблизительно 0,35 мкм; и предел упругости, по меньшей мере, приблизительно 1,9 ГПа. В одном варианте периферийная область подложки может быть смежной с, по меньшей мере, областью незащищенной периферийной поверхности подложки.

Предложен способ изготовления композитной вставки с поликристаллическимим алмазами (PCD), который включает предоставление подложки из цементированного карбида, в которой, по меньшей мере, периферийная область включает материал цементированного карбида, имеющий характеристику средней длины свободного пробега (MFP), по меньшей мере, приблизительно 0,1 мкм и не больше, чем приблизительно 0,7 мкм, и предел упругости, по меньшей мере, приблизительно 1,9 ГПа; причем периферийная область включает частицы карбида металла и металлического связующего материала, а содержание металлического связующего компонента составляет, по меньшей мере, приблизительно 1 вес.% и не больше, чем приблизительно 12 вес.%; предоставление соединенной массы частиц алмаза; введение материала растворителя/катализатора для алмаза в соединенную массу; и спекание соединенной массы в контакте с подложкой при давлении и температуре, при которых алмаз термодинамически устойчив, с получением структуры PCD, связанной с подложкой из цементированного карбида. Способ является одним из аспектов настоящего изобретения.

В некоторых вариантах осуществления металлический связующий компонент может включать растворитель/ катализатор для алмаза.

В некоторых вариантах осуществления способа растворитель/катализатор для алмаза может быть введен в соединенную массу алмазных зерен смешиванием материала растворителя/катализатора в порошковой форме с алмазными зернами, осаждением материала растворителя/катализатора на поверхность алмазных зерен, или инфильтрацией материала растворителя/катализатора в соединенную массу из источника материала, отличного от подложки, либо до стадии спекания, либо как часть стадии спекания.

В одном варианте осуществления изобретения способ может включать удаление материала растворителя/катализатор из, по меньшей мере, части структуры PCD, в частности из части структуры PCD, смежной с рабочей поверхностью композитной вставки с PCD.

Варианты осуществления композитной вставки с PCD по изобретению могут быть пригодны для буровой головки, такой как роторное режуще-скалывающее буровое долото для использования в нефтяной и газовой буровой промышленности. Композитная вставка с PCD может быть пригодна для неподвижного бурового долота режущего типа, конической шарошки, инструмента открытия скважины, раздвижного бурового инструмента, расширителя или других буровых инструментов.

Один из аспектов настощего изобретения предусматривает инструмент, включающий вариант осуществления композитной вставки с PCD по изобретению, причем инструмент пригоден для резки, фрезеровки, размола, бурения, сверления, бурения по породе, или других абразивных приложений, таких как резка и машинная обработка металла.

В одном варианте осуществления инструмент может включать буровую головку для бурения или сверления породы. В одном варианте осуществления инструмент может включать роторное режуще-скалывающее буровое долото для использования в нефтяной и газовой буровой промышленности. В некоторых вариантах осуществления инструмент может быть конической шарошкой, инструментом открытия скважины, раздвижным буровым инструментом, расширителем или другим буровым инструментом.

Краткое описание чертежей

Неограничивающие варианты осуществления изобретения будут описаны с отсылкой к сопутствующим чертежам, из которых:

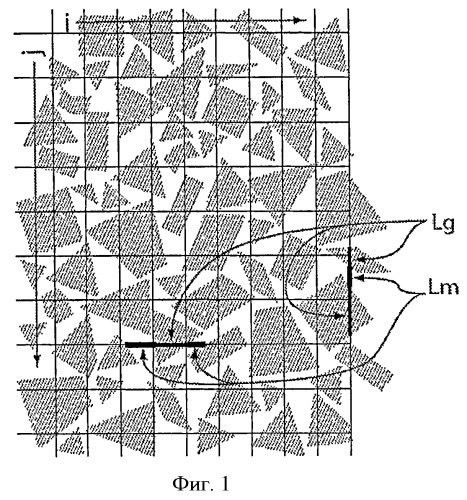

Фигура 1 показывает схематическую диаграмму микроструктуры цементированного карбида.

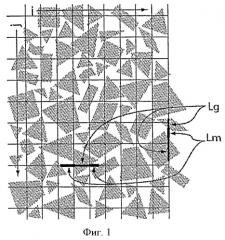

Фигура 2 показывает схематический перспективный вид варианта осуществления композитной вставки с PCD.

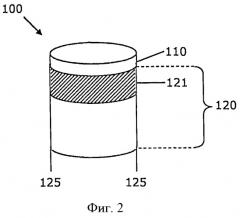

Фигура 3 показывает схематическое продольное сечение варианта осуществления композитной вставки с PCD.

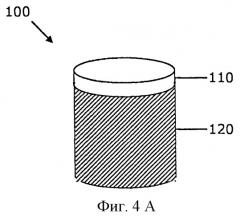

Фигура 4А показывает схематический перспективный вид варианта осуществления композитной вставки с PCD.

Фигура 4В показывает схематическое продольное сечение варианта осуществления композитной вставки с PCD, показанной на Фиг.4А.

Фигура 5А показывает схематический перспективный вид варианта осуществления композитной вставки с PCD.

Фигура 5В показывает схематическое продольное сечение варианта осуществления композитной вставки с PCD, показанной на Фиг.5В.

Фигура 6 показывает перспективный вид инструмента в форме роторной буровой коронки, несущей элементы PCD в качестве режущих элементов.

Ссылки относятся к тем же самым соответствующим признакам во всех чертежах.

Осуществление изобретения

Используемый в описании термин "материал катализатора для алмаза", также называемый "растворитель/катализатор для алмаза", является материалом, который способен промотировать зародышеобразование, рост или взаимосвязь алмазных зерен при давлении и температуре, при которых алмаз термодинамически устойчив. Материалы катализатора для алмаза могут быть металлическими, такими как кобальт, железо, никель, марганец и их сплавы, или неметаллическими.

Используемый в описании термин "поликристаллические алмазы" (PCD) включает массу алмазных зерен, существенная часть которых прямо взаимосвязаны друг с другом и в котором содержание алмаза составляет, по меньшей мере, приблизительно 80 об.% материала. В одном варианте осуществления материала PCD промежутки между алмазными зернами могут быть, по меньшей мере, частично заполнены связующим материалом, включающим катализатор для алмаза. Используемые в описании термины "промежутки" или "промежуточные области" являются областями между алмазными зернами материала PCD. В вариантах осуществления материала PCD промежутки или промежуточные области могут быть, по существу или частично, наполнены материалом, отличным от алмаза, или они могут быть, по существу, пустыми. Используемый в описании термин материал "наполнителя" обозначает материал, который полностью или частично наполняет поры, промежутки или промежуточные области в пределах структуры, такой как поликристаллическая структура. Термически устойчивые варианты осуществления материала PCD могут включать, по меньшей мере, область, из которой материал катализатора был удален из промежутков, оставляя промежуточные пустоты между алмазными зернами. Используемый в описании термин "термически устойчивый PCD" является структурой PCD, по меньшей мере, часть которой по существу не демонстрирует разрушения структуры или ухудшения твердости или сопротивления истиранию после подвергания при температуре выше приблизительно 400°C.

Ипользуемый в описании термин "предел упругости" материала означает напряжение, при котором деформация материала достигает значения 0,02% при сжимающей нагрузке.

Используемый в описании термин "средняя длина свободного пробега" (MFP) композиционного материала, такого как цементированный карбид является мерой среднего интервала между агрегированными зернами карбида, цементированными в материале связующего. Характеристика средней длины свободного пробега материала цементированного карбида может быть измерена, используя микроснимок полированного шлифа (аншлифа) материала. Например, микроснимок может иметь увеличение приблизительно 1500х. Со ссылкой на Фиг.1 MFP может быть определен, измеряя интервал между каждым пересечением линии с границей зерна на однородной сетке. Линейные сегменты матрицы, Lm, суммируют, и линейные сегменты зерна, Lg, суммируют.Средняя длина сегмента матрицы, когда используют обе оси, является "средней длиной свободного пробега". Смеси множества распределений размеров частиц карбида вольфрама могут приводить к широкому распределению величин MFP для того же самого содержания матрицы.

Со ссылкой на Фиг.2 и Фиг.3, варианты осуществления композитных вставок 100 с PCD, включают структуры 110 PCD, связанные с подложкой 120 из цементированного карбида, включающей частицы карбида металла и металлический связующий материал; причем, по меньшей мере, периферийная область 121 подложки 120 включает материал цементированного карбида, имеющий характеристику средней длины свободного пробега (MFP), по меньшей мере, приблизительно 0,1 мкм и не больше, чем приблизительно 0,7 мкм, или не больше, чем приблизительно 0,35 мкм; и предел упругости, по меньшей мере, приблизительно 1,9 ГПа. В некоторых вариантах осуществления содержание металлического связующего материала в пределах указанной области 121 подложки 120 находятся в диапазоне от приблизительно 1 вес.% до приблизительно 12 вес.%, и частицы карбида металла в пределах указанной области имеют средний размер в диапазоне от приблизительно ОД мкм до приблизительно 20 мкм.

Со ссылкой на Фиг.4А и Фиг.4В, варианты осуществления композитной вставки 100 с PCD могут включать структуру ПО PCD, связанную с подложкой 120 из цементированного карбида, включающей частицы карбида металла и металлический связующий материал; причем, по существу, вся подложка 120 включает материал цементированного карбида, имеющий характеристику средней длины свободного пробега (MFP), по меньшей мере, приблизительно 0,1 мкм и не больше, чем приблизительно 0,7 мкм, или не больше, чем приблизительно 0,35 мкм; и предел упругости, по меньшей мере, приблизительно 1,9 ГПа.

Со ссылкой на Фиг.5А и Фиг.5В, вариант осуществления композитной вставки 100 с PCD может включать структуру ПО PCD, связанную с подложкой 120 из цементированного карбида, включающей частицы карбида металла и металлический связующий материал; причем, по меньшей мере, периферийная область подложки 120 включает материал цементированного карбида, имеющий характеристику средней длины свободного пробега (MFP), по меньшей мере, приблизительно 0,1 мкм и не больше, чем приблизительно 0,7 мкм, или не больше, чем приблизительно 0,35 мкм; и предел упругости, по меньшей мере, приблизительно 1,9 ГПа; и структура 110 PCD связана с подложкой 120 посредством слоя 140 припоя.

Требуемая характеристика MFP может быть достигнута несколькими путями, известными в уровне техники. Например, более низкое значение MFP может быть достигнуто при использовании более низкого содержания металлического связующего компонента. Практический нижний предел приблизительно 3 вес.% кобальта применяют для цементированного карбида и обычного жидкофазного спекания. В варианте осуществления, где подложку из цементированного карбида подвергают сверхвысокому давлению, например, давлению, больше, чем приблизительно 5 ГПа, и высокой температуре (например, больше, чем приблизительно 1400°С,), может быть достигнуто более низкое содержание металлического связующего компонента, такого как кобальт. Например, когда содержание кобальта составляет приблизительно 3 вес.%, и средний размер зерен WC составляет приблизительно 0,5 мкм, MFP была бы приблизительно 0,1 мкм, и когда средний размер зерен WC составляет приблизительно 2 мкм, MFP будет приблизительно 0,35 мкм, а когда средний размер зерен WC составляет приблизительно 3 мкм, MFP будет приблизительно 0,7 мкм. Эти средние размеры зерен соответствуют отдельным классам порошка, полученным естественными процессами измельчения, которые генерируют логарифмически нормальное распределение частиц. Более высокое содержание матрицы (связующего компонента) приводит к более высоким величинам MFP.

Изменяя размер зерен смешиванием различных классов порошков и изменяя распределение можно достигнуть всего спектра значений MFP в зависимости от особенностей обработки порошка и смешивания. Точные значения должны быть определены эмпирически.

Магнитные свойства материала цементированного карбида могут быть связаны с важными структурными и композиционными характеристиками. Самой общей методикой измерения содержания углерода в цементированных карбидах является непрямое измерение концентрации вольфрама, растворенного в связующем компоненте, которому она косвенно пропорциональна: чем выше содержание углерода, растворенного в связующем компоненте, тем ниже, концентрация вольфрама, растворенного в связующем компоненте. Содержание вольфрама в связующем компоненте может быть определено из измерения магнитного момента, а, или магнитного насыщения, Ms=4πσ, причем эти значения имеют обратную зависимость от содержания вольфрама, см. "Измерение магнитного момента (насыщение) на материалах цементированного карбида" (Roebuck (1996) Magnetic moment (saturation) measurements on cemented carbide materials, Int. J. Refractory Met., Vol.14, pp.419-424). Следующая формула может использоваться, чтобы связать магнитное насыщение, Ms, с концентрацией W и С в связующем компоненте:

Ms∝[C]/[W]×вес.%Со×201,9 в единицах µT.m3/kg

Содержание связующего кобальта в материале цементированного карбида может быть измерено различными методами, известными из уровня техники, включая непрямые методы, такие как магнитные свойства материала цементированного карбида или, более прямо, посредством энергорассеивающей рентгеновской спектроскопии (EDX), или самым точным методом, основанным на химическом выщелачивании Со.

Средний размер зерен карбида, таких как зерна WC, может быть определен экспертизой микроснимков, полученных с использованием сканирующей электроннойый микроскопии (SEM) или изображения световой микроскопии металлургически полученных поперечных сечений материала цементированного карбида, например, применяя метод среднего линейного отрезка прямой. Альтернативно, средний размер зерен WC может быть измерен косвенно, измеряя магнитную коэрцитивность материала цементированного карбида, которая указывает среднюю длину свободного пробега Со, находящегося между зерен, из которой размер зерен WC может быть вычислен, используя простую формулу, известную из уровня техники. Эта формула определяет обратную зависимость между магнитной коэрцитивностью Co-цементированного материала цементированного карбида WC и средней длиной свободного пробега Со, и, следовательно, средним размером зерен WC. Магнитная коэрцитивность имеет обратную зависимость от MFP.

Состав эта-фазы, как понимают в настоящем описании, означает соединение карбида, имеющее общую формулу МхМ′yCz, где М представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из W, Mo, Ti, Cr, V, Та, Hf, Zr и Nb; М1 представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из Fe, Co, Ni, а С представляет собой углерод. Когда М представляет собой вольфрам (W) и М' представляет собой кобальт (Со), как самая типичная комбинация, тогда эта-фаза, как понимают в описании, означает Co3W3C (эта-1) или CoeWeC (эта-2), так же как их дробные суб- и сверхстехиометрические изменения. Есть также некоторые другие фазы в системе W-Co-C, такие как тета-фазы Co3W6C2, Co4W4C и Co2W4C, а так же каппа-фазы Co3W9C4 и CoW3C (эти фазы иногда группируют в литературе в пределах более широкого обозначения эта-фазы).

В некоторых вариантах осуществления подложка из цементированного карбида, по существу, не содержит эта-фазы. Отсутствие эта-фазы может быть выгодным для прочности и вязкости разрушения подложки.

Публикация патента США 2006/0093859 раскрывает детали материала цементированного карбида, включающего карбид вольфрама (WC), в котором содержание металлического связующего компонента находится в диапазоне от 5 до 25 вес.%, причем металлическое связующее включает Со; в котором цементированный карбид в, по меньшей мере, области имеет напряженность магнитного коэрцитивного поля до 17,0 кА/м, до 9,5 кА/м, до 8 кА/м, или в диапазоне от 1,6 до 6,4 кА/м; магнитный момент, а, в единицах микротесла кубический метр на килограмм, соответственно, как функция пропорции Со (X) в вес.% от цементированного карбида в диапазоне от σ=0,11 X до σ=0,137 X. Примером материала цементированного карбида, имеющего эти свойства, является материал, доступный от Element Six Hard Materials GmbH, Германия, под названием Master Grade™.

Концентрация W в связующем Со зависит от содержания С.Например, концентрация W при низком содержании С значительно более высока. Концентрация W и содержание С в связующем Со материала Co-цементированного WC (WC-Co) могут быть определены из значения магнитного насыщения. Магнитное насыщение твердого металла, примером которого является цементированный карбид вольфрама, определяют как магнитный момент на единицу веса, а, так же как индукция насыщения на единицу веса, 4πσ. Магнитный момент, σ, чистого Со составляет 16,1 микротесла кубический метр на килограмм (µT.m3/kg), и индукция насыщения, также называемая как магнитное насыщение, 4яа, чистого Со составляет 201,9 µT.m3/kg.

В некоторых вариантах осуществления изобретения наночастицы, имеющие средний размер в диапазоне от приблизительно 0,1 нм до приблизительно 1 нм и содержащие кобальт, вольфрам и углерод, могут быть диспергированы в связующем компоненте. В одном варианте осуществления, частицы типа эта-1 фазы, Co3W3C, типа эта-2 фазы, Co6W6C, и тета-фазы, Co2W4C, в кристаллографической структуре fee диспергируют в связующем компоненте, причем каждая имеет соответствующий средний размер приблизительно 0,213 нм, 0,209 нм и 0,215 нм. Присутствие этих наночастиц может быть обнаружено посредством электронограмм, используя электронную микроскопию пропускания высокого разрешения (HRTEM). Используя темнопольную HRTEM, наночастицы могут быть видны как темные пятна. Присутствие наночастиц в связующем компоненте может приводить к укреплению связующего компонента.

Практическое использование марок цементированного карбида с, по существу, более низким содержанием кобальта, таких как подложки для вставок с PCD, ограничивают тем фактом, что часть Со должна мигрировать из подложки в слой PCD во время процесса спекания, чтобы катализировать формирование PCD. Поэтому, более трудно сделать PCD на материалах подложки, включающих более низкое содержание Со, даже при том, что это может быть желательно.

Вариант осуществления композитной вставки с PCD может быть получен способом, включающим предоставление подложки из цементированного карбида, контактирование соединенной, по существу несвязанной массы алмазных частиц с поверхностью подложки с получением предварительно спеченного ансамбля, инкапсулирование предварительно спеченного ансамбля в капсулу для печи сверхвысокого давления и подвергание предварительно спеченного ансамбля воздействию давления, по меньшей мере, приблизительно 5,5 ГПа, и температуры, по меньшей мере, приблизительно 1250°C, и спекание алмазных частиц с получением композитной вставки с PCD, включающей структуру PCD, которая интегрально сформирована на и соединена с подложкой из цементированного карбида. В некоторых вариантах осуществления изобретения предварительно спеченный ансамбль может быть подвергнут давлению, по меньшей мере, приблизительно 6 ГПа, по меньшей мере, приблизительно 6,5 ГПа, по меньшей мере, приблизительно 7 ГПа. или даже, по меньшей мере, приблизительно 7,5 ГПа.

Твердость подложки из цементированного карбида вольфрама может быть увеличена подверганием подложки сверхвысокому давлению и высокой температуре, в частности при давлении и температуре, при которых алмаз термодинамически устойчив. Величина повышения твердости может зависеть от условий давления и температуры. В частности повышение твердости может увеличиваться при более высоком давлении.

В одном варианте осуществления подложка