Сварочная установка для свариваемых методом электросопротивления труб

Иллюстрации

Показать всеИзобретение относится к производству сварных труб методом электросопротивления. Перемещаемую металлическую полосу сгибают посредством валков до получения цилиндрической формы с обращенными друг к другу концами металлической полосы в направлении ее ширины и соединяют посредством сварочной установки. Средство подведения энергии сварочной установки расположено непосредственно рядом с согнутой металлической полосой и выполнено в виде устройства индукционного нагрева или устройства нагрева пропусканием тока для нагрева обоих концов металлической полосы. Обжимные валки обеспечивают сварку нагретых концов полосы путем введения их в контакт и прижатия друг к другу. Между обращенными друг к другу концами металлической полосы подвижно вставлено ферромагнитное тело, размещенное на участке зазора вдоль направления перемещения металлической полосы, выше по ходу ее перемещения, чем средство подведения энергии. Установка обеспечивает повышение эффективности нагрева свариваемой электросопротивлением трубы за счет увеличения магнитного поля и плотности тока, протекающего через свариваемый участок трубы. 13 з.п. ф-лы, 27 ил., 3 табл., 9 пр.

Реферат

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Область техники, к которой относится изобретение

Изобретение относится к сварочной установке для свариваемых методом электросопротивления труб, в которой осуществляют сгибание металлической полосы в цилиндрическую форму, при перемещенииметаллической полосы, соединяют оба конца металлической полосы посредством возбуждения тока через металлическую полосу с индукционным нагревом или прямым возбуждением скользящих электродов, и изготовляет свариваемую методом электросопротивления трубу. Более конкретно, настоящее изобретение относится к сварочной установке для свариваемых методом электросопротивления труб, способной сваривать с высокой эффективностью благодаря эффективному исключению реактивной мощности.

Приоритет испрашивается по японской заявке на патент № 2009-214885 от 16 сентября 2009 года и японской заявке на патент № 2009-214887 от 16 сентября 2009 года, содержание которых включено в настоящее описание путем ссылки.

Описание предшествующего уровня техники

В качестве способов производства металлической трубы, существует способ производства бесшовной трубы с помощью непосредственного выполнения отверстия в металлической заготовке, или способ производства трубы посредством экструзии металла, дополнительно к способу производства свариваемых методом электросопротивления трубы, спиральной трубы или тому подобного, в котором металлическая полоса сгибается и сваривается в форму трубы.

Благодаря особенно высокой производительности и низкой стоимости, свариваемые методом электросопротивления трубы изготавливались в больших количествах. Такие свариваемые методом электросопротивления трубы формуются в цилиндрическую форму, причем металлическая полоса перемещается, и в заключение, поток тока высокой частоты прикладывается к обоим концам металлической полосы, подлежащим соединению, таким образом температура обоих концов увеличивается до температуры плавления, и обе концевые поверхности свариваются прессовой сваркой посредством валков, давая в результате форму трубы. При этом, в качестве способов подачи тока на оба конца металлической полосы, существует способ, в котором индукционная катушка обмотана таким образом, чтобы окружать внешнюю часть металла, и индукционный ток непосредственно создается в металле посредством протекания первичного тока через индукционную катушку. В качестве другого способа, существует способ, в котором металлические электроды, называемые "токоподводящим наконечником", подводятся к концам металлический полосы, и ток протекает непосредственно от источника питания к металлической полосе. При этом, во многих случаях, в качестве тока, который протекает через проводящую катушку или электроды, обычно используется ток высокой частоты в 100-400 кГц, и ферромагнитное тело, называемое «импидором» или сердечником, расположено на или выше внутренней поверхности трубы. Импидор используется для препятствования протеканию тока вокруг внутренней периферии металлической полосы, которая только что согнута в цилиндрическую форму.

Перечень ссылок

Патентные документы

[Патентный документ 1] нерассмотренная заявка на патент Японии, первая публикация NO.S53-44449

Непатентные документы

[Непатентный документ 1] "Fundamentals and Applications of High Frequency"/ Принципы и применения высокой частоты, (Страницы 79 и 80, Tokyo Denki University Press).

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Проблемы, подлежащие решению

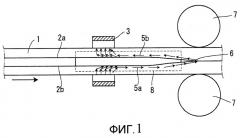

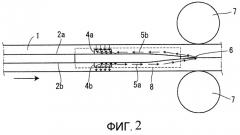

ФИГ.1 и 2 представляют собой схематичные представления, объясняющие сварку свариваемой методом электросопротивления трубы. Металлическая полоса 1, которая представляет собой материал, подлежащий сварке, при подаче обрабатывается валками, при этом преобразуясь из плоской формы в цилиндрическую форму, в которой ее оба конца 2а и 2b обращены друг к другу. На последнем этапе, оба конца 2а и 2b прижимаются друг к другу посредством обжимных валков 7 и входят в контакт друг с другом в сварном соединении б. Для того чтобы расплавить и соединить оба конца 2а и 2b, которые обращены друг к другу, в месте, расположенном выше по ходу относительно обжимных валков 7, предусмотрена индукционная катушка 3 в установке индукционного нагрева ФИГ. 1, и предусмотрены электроды 4а и 4b в установке прямого пропускания тока ФИГ.2, в качестве средства подведения энергии. Посредством создания потока тока высокой частоты, используя индукционную катушку 3, или электроды 4а и 4b в установке прямого пропускания тока, ток 5а и 5b протекает через концы 2а и 2b металлической полосы, и создает джоулево тепло, поверхности концов 2а и 2b металлической полосы нагреваются и плавятся, и, следовательно, поверхности свариваются в сварное соединение 6. Ток 5а и 5b, который создается на поверхности металлической полосы 1 и протекает к концам 2а и 2b металлической пластины, является высокочастотным. Если металлическая полоса 1 не имеет щелевого отверстия, ток должен протекать в направлении, обратном первичному току, вдоль окружного направления металлической полосы 1 в месте, соответствующем индукционной катушке 3 или электродам 4а и 4b. Однако, в производстве свариваемой методом электросопротивления трубы, так как металлическая полоса имеет отверстие, ток протекает через поверхности концов 2а и 2b металлической полосы вследствие поверхностного эффекта и стремится протекать вдоль концов металлической пластины вследствие эффекта близости.

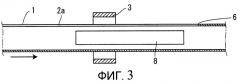

Если окружная длина внутренней окружной поверхности металлической полосы 1, которая согнута в цилиндрическую форму, в достаточной мере больше по сравнению с длиной, в которой ток 5а и 5b протекает к и возвращается от индукционной катушки 3 или электродов 4а и 4b в сварное соединение 6, так как импеданс в окружном направлении внутренней окружной поверхности больше по сравнению с импедансом между индукционной катушкой 3 или электродами 4а и 4b и сварным соединением 6, ток может протекать через сварное соединение вдоль концов металлической полосы, как описано выше. Однако, в случае, если внутренний диаметр цилиндрической металлической полосы меньше, и импеданс в окружном направлении внутренней окружной поверхности цилиндрического тела не является насколько большим, ток через сварное соединение уменьшается и стремится протекать через внутреннюю окружную поверхность трубы. Для препятствования этому току через внутреннюю окружную поверхность трубы, в предшествующем уровне техники, как показано на схематичном продольном разрезе ФИГ. 3, был обеспечен способ, в котором ферромагнитное тело, называемое "импидором 8", вставлено на или выше внутренней поверхности имеющей цилиндрическую форму металлической полосы 1, и протекание тока вокруг внутренней окружной поверхности подавляется посредством увеличения импеданса внутренней окружной поверхности.

В патентном документе 1, раскрыт способ, в котором импидор расположен на внешней окружной поверхности дополнительно к импидору внутренней поверхности. В способе, раскрытом в патентном документе 1, импидор расположен, очевидно, для того, чтобы подавить протекание тока вокруг внешней окружности согнутого цилиндрического тела. Однако авторы настоящего изобретения выполнили анализ электромагнитного поля на основе способа, описанного в патентном документе 1, и получили результат. В результате, как обозначено векторами тока ФИГ. 4, протекание тока вдоль окружного направления внешней окружной поверхности цилиндрического тела показано концентрирующимся на периферии непосредственно ниже индукционной катушки и на участке расположенной выше по ходу области на расстоянии от конца внутреннего импидора металлической полосы 1 в направлении выше по ходу относительно индукционной катушки. Стало очевидным, что ток вдоль внешней периферии крайне ослабевает в области от индукционной катушки до конца импидора. Импидор внешней поверхности имеет эффект прерывания части тока, протекающего вокруг внешней периферии. Однако, так как сам импидор представляет собой ферромагнитное тело, создается функция, которая переносит магнитный поток, созданный индукционной катушкой, на расстояние, и реактивный ток создается на поверхности цилиндрического металле. Стало очевидным, что эффективность сварки уменьшается вследствие вышеупомянутых эффектов.

На ФИГ. 1 показан способ производства свариваемой методом электросопротивления трубы, в котором плоская металлическая пластина сгибается посредством валков, при этом подаваясь и формируясь в форму, близкую к цилиндру, и оба конца металлической полосы нагреваются и плавятся с помощью индукционного тока посредством индукционной катушки 3, и концы входят в контакт друг с другом посредством обжимных валков 7 для формирования в трубу. В таком способе, в конструкции, расположенные рядом с индукционной катушкой 3, таких как обжимные валки 7, клети прокатного стана, содержат железо, которое является магнитным материалом. Здесь, так как железо имеет высокую относительную проницаемость и может легко воспринимать магнитный поток, железо нагревается магнитным потоком, созданным индукционной катушкой 3, и потребляется дополнительная мощность, вызывая проблему, заключающуюся в том, что уменьшается эффективность сварки. Кроме того, обжимные валки, конструкция и тому подобное, потребляют мощность, и их температура увеличивается, требуя охлаждения.

Кроме того, термопара была установлена на концах металлической полосы, и температура была измерена. В результате, было установлено, что не только концы металлической полосы у сварного соединения 6, но также концы металлической пластины, расположенные выше по ходу относительно индукционной катушки 3, нагреваются, когда ток протекает через индукционную катушку 3. В предшествующем уровне техники, как показано в непатентном документе 1, было объяснено, что ток протекает только в направлении от позиции непосредственно ниже индукционной катушки к участку сваривания. Однако авторы настоящего изобретения исследовали распределение тока и распределение магнитного поля посредством анализа электромагнитного поля свариваемой методом электросопротивления трубы, и установили, что распределение тока было не таким, как показано на ФИГ. 1 непатентного документа 1. То есть, было установлено, что ток от позиции непосредственно ниже индукционной катушки 3 протекал не только в направлении к сварному соединению 6, и существенное количество тока было разделено и протекает к участку, расположенному выше по ходу относительно индукционной катушки 3. Кроме того, магнитный поток также рассеивался на участках, расположенных на расстоянии от индукционной катушки 3, и индукционный ток, который не способствует сварке, также создавался на обжимных валках 7 или участках боковых поверхностей, отличных от концов металлической полосы. То есть, стало очевидным, что имеет место проблема, заключающаяся в том, что мощность, подаваемая индукционной v катушкой 3, эффективно не протекает через сварное соединение и потребляется как потерянная мощность.

Настоящее изобретение решает вышеописанные проблемы и повышает эффективность нагревания во время производства свариваемой методом электросопротивления трубы, и его цель заключается в обеспечении сварочной установки для свариваемых методом электросопротивления труб, способной повышать эффективность изготовления посредством простой установки.

Аспекты настоящего изобретения являются следующими.

(1) В соответствии с одним аспектом настоящего изобретения, сварочная установка для свариваемых методом электросопротивления труб, в которой после того, как металлическая полоса, которая перемещается, согнута в цилиндрическую форму посредством валков таким образом, что оба конца в направлении ширины металлической полосы обращены друг к другу, средство подведения энергии устройства индукционного нагрева или устройства нагрева пропусканием тока предусмотрена непосредственно рядом с металлической полосой, которая согнута в цилиндрическую форму, затем выполняется нагрев электрическим током обоих концов посредством энергии, подаваемой от средства подведения энергии, и оба конца свариваются, при этом прижимаясь и входя в контакт друг с другом, причем установка включает в себя: ферромагнитное тело, которое подвижно вставлено между обоими концами в положении выше по ходу, чем средство подведения энергии, если смотреть вдоль направления перемещения металлической полосы, при этом положение соответствует участку зазора между обоими концами, которые обращены друг к другу.

(2) В сварочной установке для свариваемых методом электросопротивления труб, описанной в (1), следующая конфигурация может быть применена. То есть, ферромагнитное тело подвижно вставлено на участке в области зазора между обоими концами, и включает форму, которая закрывает одну или обе из верхней угловой части и нижней угловой части каждого из противоположных обоих концов металлической полосы, если смотреть в разрезе, перпендикулярном относительно направления перемещения металлической полосы.

(3) В случае сварочной установки для свариваемых методом электросопротивления труб, описанной в (2), форма ферромагнитного тела может быть любой из Т-образной формы, перевернутой Т-образной формы и Н-образной формы, если смотреть в поперечном сечении.

(4) В сварочной установке для свариваемых методом электросопротивления труб, описанной в (1), форма ферромагнитного тела представляет собой I-образную форму, если смотреть в поперечном сечении, перпендикулярном относительно направления перемещения металлической полосы.

(5) В сварочной установке для свариваемых методом электросопротивления труб, описанной в (1), поверхность ферромагнитного тела покрыта материалом, который является немагнитным и непроводящим.

(6) В сварочной установке для свариваемых методом электросопротивления труб, описанной в (1), сварочная установка может дополнительно включать в себя перемещающий механизм, который перемещает ферромагнитное тело таким образом, чтобы исключить его повреждение на участке зазора между обоими концами, когда ферромагнитное тело входит в контакт с обоими концами.

(7) В сварочной установке для свариваемых методом электросопротивления труб, описанной в (6), перемещающий механизм может представлять собой проволочный материал, который подвешивает и поддерживает ферромагнитное тело.

(8) В сварочной установке для свариваемых методом электросопротивления труб, описанной в (6), следующая конфигурация может быть применена. То есть, форма ферромагнитного тела, если смотреть в поперечном сечении, перпендикулярном относительно направления перемещения металлической полосы, представляет собой Т-образную форму или Н-образную форму, которая включает горизонтальную часть, которая расположена в верхней части ферромагнитного тела, и вертикальную часть, которая является вертикально проходящей вниз от горизонтальной части, и перемещающий механизм представляет собой установочную пластину, которая включает участок выемки, в которую вставлена вертикальная часть, таким образом вертикальная часть расположена между обоими концами, и размещающую часть, которая обеспечена на периферии участка выемки и в которой размещена горизонтальная часть.

(9) В сварочной установке для свариваемых методом электросопротивления труб, описанной в (8), следующая конфигурация может быть применена. То есть, сварочная установка дополнительно включает в себя элемент, который выпускает охлаждающую среду на верхнюю часть ферромагнитного тела, и прокладку, которая расположена между горизонтальной частью и размещающей частью, когда горизонтальная часть ферромагнитного тела размещена на размещающей части установочной пластины, и пространство, через которое проходит охлаждающая среда, обеспечено в прокладке, таким образом охлаждающая среда перемещается вниз к вертикальной части ферромагнитного тела, когда охлаждающая среда выпускается на верхнюю часть ферромагнитного тела.

(10) В сварочной установке для свариваемых методом электросопротивления труб, описанной в (8), следующая конфигурация может быть применена. То есть, сварочная установка дополнительно включает в себя элемент, который выпускают охлаждающую среду на верхнюю часть ферромагнитного тела, при этом ферромагнитное тело включает в себя щели, которые пропускают охлаждающую среду, и охлаждающая среда проходит через щели и перемещается вниз к вертикальной части, когда охлаждающая среда выпускается на верхнюю часть ферромагнитного тела.

(11) В сварочной установке для свариваемых методом электросопротивления труб, описанной в (1), следующая конфигурация может быть применена. То есть, средство подведения энергии представляет собой индукционную катушку в устройстве индукционного нагрева, и дополнительно предусмотрено кольцеобразное ферромагнитное тело, расположенное на внешней окружности индукционной катушки.

(12) В сварочной установке для свариваемых методом электросопротивления труб, описанной в (11), кольцеобразное ферромагнитное тело может быть разделено на множество секций вдоль окружного направления индукционной катушки.

(13) В сварочной установке для свариваемых методом электросопротивления труб, описанной в (12), охлаждающий канал, к которому протекает охлаждающая среда, может быть предусмотрен между секциями кольцеобразного ферромагнитного тела, которые являются соседними.

(14) В сварочной установке для свариваемых методом электросопротивления труб, описанной в (1), следующая конфигурация может быть применена. То есть, средство подведения энергии представляет собой индукционную катушку, которая включена в устройство индукционного нагрева, и металлическая экранирующая пластина, которая экранирует магнитный поток, созданный индукционной катушкой, также обеспечена дальше на участке, расположенном ближе по ходу, чем ферромагнитное тело, в направлении перемещения.

В соответствии со сварочной установкой для свариваемых методом электросопротивления труб, описанной в (1), эффективность сварки свариваемой методом электросопротивления трубы, которая формирует металлическую полосу в цилиндрическую форму, при этом сгибая перемещающуюся металлическую полосу, и сваривает ее, может быть эффективно повышена посредством простой установки. Тем самым, потребление электроэнергии может быть уменьшено, и может быть достигнута экономия энергии.

В качестве альтернативы, в случае, где подается одна и та же мощность, так как линейная скорость может быть увеличена, может быть достигнуто увеличение производительности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

ФИГ. 1 представляет собой схематичный вид в плане, показывающий распределение тока на основе идеи предшествующего уровня техники с использованием индукционной катушки.

ФИГ. 2 представляет собой схематичный вид в плане, показывающий распределение тока на основе принципа предшествующего уровня техники с использованием скользящих электродов.

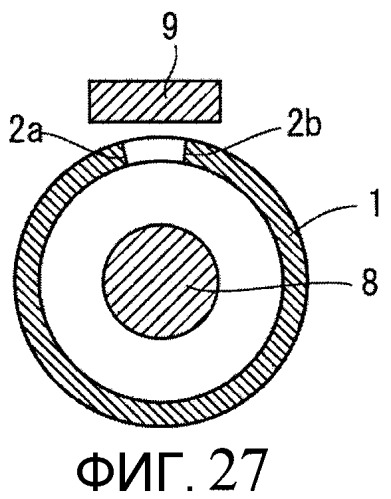

ФИГ. 3 представляет собой схематичный продольный разрез установки для изготовления свариваемой методом электросопротивления трубы, показанной на ФИГ. 1.

ФИГ. 4 представляет собой схематичный вид в плане, показывающий распределение тока на основе анализа электромагнитного поля.

ФИГ. 5 представляет собой схематичный вид в плане, поясняющий распределение тока, при использовании установки для изготовления свариваемой методом электросопротивления трубы в соответствии с вариантом осуществления настоящего изобретения.

ФИГ. 6 представляет собой схематичный продольный разрез, поясняющий ту же самую установку для изготовления свариваемой методом электросопротивления трубы.

ФИГ. 7 представляет собой схематичный продольный разрез, поясняющий распределение тока, который протекает через концы металлической полосы.

ФИГ. 8 представляет собой схематичный поперечный разрез, показывающий пример, в котором Н-образный сердечник расположен между металлическими концами в установке для изготовления свариваемой методом электросопротивления трубы.

ФИГ. 9 представляет собой схематичный поперечный разрез, показывающий пример, в котором изогнутое Н-образное ферромагнитное тело расположено между металлическими концами в установке для изготовления свариваемой методом электросопротивления трубы.

ФИГ. 10 представляет собой схематичный поперечный разрез, показывающий пример, в котором Т-образное ферромагнитное тело расположено между металлическими концами в установке для изготовления свариваемой методом электросопротивления трубы.

ФИГ. 11 представляет собой схематичный поперечный разрез, показывающий пример, в котором I-образное ферромагнитное тело расположено между металлическими концами в установке для изготовления свариваемой методом электросопротивления трубы.

ФИГ. 12 представляет собой схематичный поперечный разрез, показывающий пример, в котором перевернутое Т-образное ферромагнитное тело расположено между металлическими концами в установке для изготовления свариваемой методом электросопротивления трубы.

ФИГ. 13 представляет собой схематичный вид спереди в поперечный разрезе, показывающий пример, в котором Т-образное ферромагнитное тело подвешено между металлическими концами посредством нити таким образом, чтобы быть свободно подвижным в установке для изготовления свариваемой методом электросопротивления трубы.

ФИГ. 14 представляет собой схематичный продольный разрез, показывающий пример, в котором Т-образное ферромагнитное тело подвешено между металлическими концами посредством нити таким образом, чтобы быть свободно подвижным в установке для изготовления свариваемой методом электросопротивления трубы.

ФИГ. 15 представляет собой схематичный вид в плане, поясняющий пример случая для ферромагнитного тела в соответствии с вариантом осуществления настоящего изобретения, в котором ферромагнитное тело может быть установлено таким образом, чтобы быть свободно подвижным.

ФИГ. 16 представляет собой схематичный вид спереди в поперечном разрезе, поясняющий конструкцию, которая может эффективно охлаждать ферромагнитное тело, если смотреть вдоль поперечного сечения А-А ФИГ. 15.

ФИГ. 17 представляет собой продольный разрез, поясняющий пример, в котором кольцеобразное ферромагнитное тело установлено на внешней поверхности индукционной катушки установки для изготовления свариваемой методом электросопротивления трубы в соответствии с вариантом осуществления настоящего изобретения, показанной на ФИГ 6.

ФИГ. 18 представляет собой вид спереди в поперечном разрезе, если смотреть по стрелке А1-А1 ФИГ. 17, в качестве вида, показывающего установку для изготовления свариваемой методом электросопротивления трубы.

ФИГ. 19 представляет собой схематичный поперечный вид индукционной катушки, включающей разделенные ферромагнитные тела и охлаждающий элемент, в установке для изготовления свариваемой методом электросопротивления трубы в соответствии с вариантом осуществления настоящего изобретения.

ФИГ. 20 представляет собой схематичный поперечный разрез, который включает индукционную катушку, имеющую ферромагнитное тело и охлаждающий элемент, которые частично удалены в окружном направлении индукционной катушки, в установке для изготовления свариваемой методом электросопротивления трубы в соответствии с вариантом осуществления настоящего изобретения.

ФИГ. 21 представляет собой схематичный вид спереди в поперечном разрезе, поясняющий пример, в котором охлаждающая конструкция обеспечена на внешней окружной части ферромагнитного тела, показанной на ФИГ. 18, в установке для изготовления свариваемой методом электросопротивления трубы в соответствии с вариантом осуществления настоящего изобретения.

ФИГ. 22 представляет собой продольный разрез, показывающий пример, в котором концы ферромагнитного тела, расположенного на внешней периферии индукционной катушки, обращены к металлической полосе в установке для изготовления свариваемой методом электросопротивления трубы в соответствии с вариантом осуществления настоящего изобретения.

ФИГ. 23 представляет собой продольный разрез, поясняющий пример, в котором экранирующая пластина установлена ближе по ходу относительно ферромагнитного тела, которое установлено ближе по ходу относительно проводящей катушки, в установке для изготовления свариваемой методом электросопротивления трубы, в соответствии с вариантом осуществления настоящего изобретения.

ФИГ. 24 представляет собой схематичный перспективный вид, показывающий пример ферромагнитного тела, в котором обеспечены щели, в установке для изготовления свариваемой методом электросопротивления трубы, в соответствии с вариантом осуществления настоящего изобретения.

ФИГ. 25 представляет собой схематичный перспективный вид, показывающий пример ферромагнитного тела, в котором обеспечены щели и периферийная стеновая часть, в установке для изготовления свариваемой методом электросопротивления трубы.

ФИГ. 26 представляет собой схематичный перспективный вид, показывающий пример ферромагнитного тела, в котором выступ обеспечен дополнительно к щелям и периферийной стеновой части, в установке для изготовления свариваемой методом электросопротивления трубы.

ФИГ. 27 представляет собой схематичный поперечный разрез, показывающий форму ферритового сердечника, который используется в качестве сравнительного примера.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В формировании свариваемой методом электросопротивления трубы, металлическая полоса разрезается вдоль таким образом, чтобы совпадать с шириной для изготовления трубы, и подается, сгибается посредством валков и формируется в цилиндрическую форму так, чтобы оба конца в направлении ширины металлической полосы были обращены друг к другу. Затем, ток протекает через металлическую полосу посредством индукционной катушки, которая представляет собой подводящую энергию часть в устройстве индукционного нагрева, или скользящих возбуждающих электродов, которые представляют собой подводящую энергию часть в устройстве нагрева пропусканием тока, и концы металлической полосы нагреваются и плавятся. Затем, дальше по ходу обработки, свариваемая методом электросопротивления труба получается посредством сжатия и прихватывания противоположных обоих концевых поверхностей металлической полосы посредством обжимных валков и соединения (сваривания) их. Здесь, "дальше по ходу", как описано в настоящем изобретении, относится к позиции дальше по ходу в направлении перемещения металлической полосы. В дальнейшем, "выше по ходу" и "дальше по ходу" обозначают "выше по ходу" и "дальше по ходу" в направлении перемещения металлической полосы.

ФИГ. 1 представляет собой схематичный вид в плане, показывающий внешний вид сварного соединения, при использовании устройства индукционного нагрева, и ФИГ. 2 представляет собой схематичный вид в плане, показывающий внешний вид сварного соединения, при использовании устройства нагрева пропусканием тока, в которых импидор 8 установлен во внутренней части согнутой металлической полосы 1.

В дальнейшем, для простоты объяснения, вариант осуществления настоящего изобретения будет объясняться со ссылкой на чертежи в случае использования индукционной катушки.

ФИГ. 5 представляет собой схематичный вид в плане, показывающий сварочную установку для свариваемых методом электросопротивления труб (установку для изготовления свариваемой методом электросопротивления трубы) по настоящему изобретению посредством использования устройства индукционного нагрева, и ФИГ. 6 представляет собой ее схематичное поперечное сечение. В объяснении ниже, описывается пример, в котором устройство индукционного нагрева используется в качестве устройства нагрева, и индукционная катушка 3 используется в качестве подводящей энергию части устройства индукционного нагрева. Индукционная катушка в целом относится к индукционным катушкам, которые обматываются вокруг, по меньшей мере, в один оборот, материала, подлежащего нагреванию, используя трубу, проволочный материал, пластину или тому подобное из хорошего проводника, например меди, и форма, окружающая материал, подлежащий нагреванию, может быть прямоугольной или круглой и конкретно не ограничена. Индукционная катушка 3 обеспечена в соответствующем месте, которое расположено непосредственно рядом с металлической полосой, которая согнута в цилиндрическую форму. Также, в случае использования устройства нагрева пропусканием тока, как показано на ФИГ. 2, в качестве устройства нагрева, изобретение может применяться аналогичным образом относительно случая использования устройства индукционного нагрева. В этом случае, индукционная катушка 3 в объяснении ниже может быть заменена электродами 4, которые представляют собой подводящую энергию часть устройства нагрева пропусканием тока.

Сварочная установка для свариваемых методом сопротивления труб в настоящем варианте осуществления отличается тем, что ферромагнитное тело 9, которое подвижно вставлено между обоими концами 2а и 2b, расположено в месте, которое относится к участку выше по ходу относительно индукционной катушки 3, подводящей энергию, если смотреть вдоль направления перемещения металлической полосы 1, и соответствует пространству (участку зазора) между двумя противолежащими концами 2а и 2b металлической полосы.

В дальнейшем, будут объясняться причины, почему ферромагнитное тело 9 расположено между концом 2а металлической полосы и концом 2b металлической полосы.

В предшествующем уровне техники, как описано в непатентном документе 1 или тому подобное и показано на ФИГ. 1 или ФИГ. 2, после того, как ток для свариваемой методом электросопротивления трубы протекает от индукционной катушки или электродов к сварному соединению 6, ток возвращается к индукционной катушке или электродам. Однако авторы настоящего изобретения присоединили термопару на концах металлической полосы выше по ходу относительно индукционной катушки и измерили температуру, в результате, было установлено, что область, расположенная выше по ходу относительно индукционной катушки 3, также нагревается. Следовательно, было очевидным, что ток протекает не только к сварному соединению 6, как показано на ФИГ. 1, но также к участку, расположенному выше по ходу относительно индукционной катушки. Авторы рассчитали распределение тока и распределение магнитного поля посредством выполнения анализа электромагнитного поля свариваемой методом электросопротивления трубы. В результате, было установлено, что индукционный ток, созданный в металлической полосе 1 индукционной катушкой 3, разделяется на ток, который возвращается к индукционной катушке 3 после прохождения к сварному соединению 6, которое сваривается, и ток (на другом конце, который является противоположным первому концу, ток наоборот возвращается), который протекает выше по ходу относительно индукционной катушки 3, как показано на ФИГ. 4.

Следовательно, для того, чтобы исключить протекание индукционного тока к участку, расположенному выше по ходу относительно индукционной катушки 3, предполагается, что является эффективным препятствование протеканию тока к концевой поверхности металлической пластины. Следовательно, в настоящем варианте осуществления, ферромагнитное тело 9 установлено в месте, соответствующем участку зазора (открывающейся части) между противоположными обоими концами 2а и 2b металлической полосы выше по ходу в направлении перемещения относительно индукционной катушки 3, которая представляет собой подводящую энергию часть. Тем самым, при сваривании свариваемой методом электросопротивления трубы посредством использования сварочной установки для свариваемых методом электросопротивления труб, как показано на ФИГ. 8, между концами 2а и 2b металлической пластины, которые обращены друг к другу, ферромагнитное тело 9 расположено таким образом, чтобы быть подвижно вставленным между обоими концами 2а и 2b. ФИГ. 8 представляет собой поперечный разрез по линии А-А на ФИГ. 5.

Если протекает ток, то поскольку ферромагнитное тело 9 работает таким образом, чтобы препятствовать току, импеданс увеличивается и ток, который протекает через участок, расположенный выше по ходу относительно индукционной катушки 3, подавляется. Тем самым, ток образует распределение, близкое к тому, что показано на ФИГ. 1 или ФИГ. 2. Следовательно, ток, созданный на внешней поверхности металлической полосы посредством индукции, может главным образом протекать к участку сваривания, и является возможным увеличить плотность тока. Кроме того, магнитный поток от индукционной катушки 3 может эффективно протекать через импидор 8 посредством ферромагнитного тела 9. То есть, магнитный поток, который создается индукционной катушкой 3, интенсивно протекает в ферромагнитное тело 9, имеющее небольшое магнитное сопротивление. Однако, так как ферромагнитное тело 9 расположено непосредственно над импидором 8, ток легче протекает через импидор 8, так как расстояние между ферромагнитным телом и импидором меньше. Кроме того, магнитный поток проходит через внутреннюю часть импидора 8 и выходит из импидора 8, расположенного дальше по ходу относительно индукционной катушки 3, в открывающуюся часть (участок зазора)_ металлической полосы. Следовательно, так как магнитное поле увеличивается, плотность тока, который протекает через участок сваривания, увеличивается, и эффективность сварки может быть дополнительно повышена. Соответственно, по сравнению со случаем, в котором ферромагнитное тело 9 не установлено, требуется подводить меньше энергии, может быть достигнута экономия энергии, или линейная скорость может быть увеличена даже с одинаковой подводимой мощностью. Когда линейная скорость увеличена, может быть повышена производительность.

ФИГ. 7 представляет собой схематичный вид поперечного разреза трубы с распределением тока, который протекает в концах металлической пластины. В концах металлической пластины, особенно большое количество тока протекает в верхней и нижней частях (угловых частях), и очевидно, что больше тока протекает в верхней угловой части 23а, чем в нижней угловой части 23b.

Тем самым, является более предпочтительным, чтобы ферромагнитное тело 9 было установлено таким образом, чтобы быть подвижно вставленным в обоих концах 2а и 2b в месте, соответствующем зазору между обоими концами 2а и 2b противоположной металлической полосы, и включало форму, которая закрывает одну или обе из каждой верхней угловой части 23а и каждой нижней угловой части 23b у противоположных обоих концов металлической полосы, если смотреть в разрезе, перпендикулярном относительно направления перемещения металлической полосы 1.

Случай, где ферромагнитное тело 9 имеет Н-образную форму, и Н-образная форма повернута вбок, как показано на ФИГ. 8, может проявить наибольший эффект подавления тока. То есть, так как распределение тока является подобным показанному на ФИГ. 7 в концах металлической пластины, ток протекает не только в концах, но также в небольшом количестве в областях верхней и нижней поверхности. Следовательно, для того, чтобы предотвратить протекание, является предпочтительным, чтобы форма охватывала не только концевые поверхности металлической пластины, но также верхнюю и нижнюю поверхности, при этом закрывая края металлической пластины, и ферромагнитное тело может быть образовано криволинейными поверхностями, как показано на ФИГ. 9.

Кроме того, помимо форм, показанных на ФИГ. 8 или ФИГ. 9, например, форма ферромагнитного тела 9 может включать Т-образную форму, показанную на ФИГ. 10, I-образную форму, показанную на ФИГ. 11, или перевернутую Т-образную форму, показанную на ФИГ. 12, и необязательно подлежит линейному выполнению.

Кроме того, хотя подробная иллюстрация опущена, на ФИГ. 8-12, корпус для защиты импидора 8 может быть обеспечен на периферии импидора 8, который образован в форме круглого стержня. Тем самым, например, даже если используется ферромагнитное тело, имеющее какую-либо из Н-образной формы, показанной на ФИГ. 8 и 9, Т-образной формы, показанной на ФИГ. 10, I-образной формы, показанной на ФИГ. 11, и пе