Система контроля для проверки качества отпечатанных листов

Иллюстрации

Показать всеИзобретение относится к области полиграфии и может применяться для контроля качества отпечатанных листов. Печатная машина содержит печатный блок, приемный блок, конвейерную систему и систему контроля. Конвейерная система содержит разнесенные захватные штанги. Система контроля имеет оптическое устройство контроля качества. Устройство контроля содержит линейную камеру. Линейная камера сканирует листы во время перемещения их конвейерной системой. Система контроля дополнительно содержит вакуумный ролик. Ролик контактирует со второй стороной отпечатанных листов. Обеспечивается возможность изменения направления движения листа до окончания полного сканирования. 3 н. и 12 з.п. ф-лы, 13 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение в целом относится к системе контроля для проверки качества отпечатанных листов, которые транспортируются конвейерной системой, содержащей по меньшей мере одну систему захвата листов с разнесенными захватными штангами, предназначенными для удерживания отпечатанных листов за их передние кромки, причем указанная система контроля содержит оптическое устройство контроля качества для осуществления проверки первой стороны отпечатанных листов во время их транспортировки системой захвата листов.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Системы контроля такого типа по существу известны в данной области техники, например, из заявок на европейский патент №№0527453 A1, 0559616 A1 и патентов США №№5329852 и Re 35495. В соответствии с данными известными решениями одна сторона проверяемых отпечатанных листов притягивается путем подсасывания к по существу плоской поверхности неподвижного вакуумного ящика, в то время как другая сторона сканируется соответствующим оптическим устройством контроля качества, которое содержит либо линейную камеру для сканирования поверхности листов во время их перемещения системой захвата листов, либо матричную камеру для создания снимка поверхности листов.

Аналогичные решения предложены в заявках на европейский патент №№0820864 A1, 0820865 A1, 1190855 A1 и 1231057 A1, причем в каждом из них используется неподвижный вакуумный ящик или стол, имеющий плоскую поверхность для подсасывания листов в процессе проверки.

В заявке №1190855 A1, которая соответствует патенту США №6772689 B2, описана система контроля, в которой перед неподвижным вакуумным столом относительно направления перемещения листов дополнительно расположен вакуумный ролик. Этот вакуумный ролик при помощи отдельного привода приводится во вращение с окружной скоростью, которая меньше скорости перемещения листов, для обеспечения замедления или, точнее, подтягивания листов перед их подсасыванием к поверхности вакуумного стола и проверкой при помощи матричной камеры.

Другие решения известны, например, из международных публикаций WO /36813 A1, W097/37329 A1 и W003/070465 A1. В соответствии с этими решениями отпечатанные листы проверяются с использованием матричной камеры во время притягивания листов путем подсасывания к криволинейной поверхности. Такое устройство контроля, в котором используется матричная камера, может быть размещено в различных местоположениях на пути системы захвата листов печатной или обрабатывающей машины в зависимости от конфигурации, используемой для подачи листов, как показано, например, в заявках на европейский патент №№0985548 A1, 1777184 A1 и в международных публикациях WO 2005/102728 A1, WO 2007/060615 A1.

В международной публикации WO 02/102595 A1 предложено еще одно решение, в котором используется подвижная лента, перемещающаяся над поверхностью вакуумного ящика.

Вышеописанные известные системы контроля работают удовлетворительно, пока листы транспортируются системой захвата листов вдоль четко определенного пути.

Проверка при помощи матричной камеры требует значительного пространства, поскольку каждый проверяемый лист во время процесса получения изображения должен быть притянут к базовой поверхности, размеры которой соответствуют размерам листа, для обеспечения возможности выполнения камерой снимка всей поверхности проверяемого листа.

С другой стороны, проверка при помощи линейной камеры требует меньшего пространства, поскольку в процессе получения изображения происходит сканирование последовательных участков каждого проверяемого листа, изображения которых объединяются с получением изображения всей поверхности проверяемого листа. Этот процесс соответственно включает перемещение листов относительно линейной камеры, которое достигается в результате перемещения листов мимо камеры при помощи системы захвата листов.

Вследствие того, что проверка при помощи линейной камеры предусматривает перемещение листов относительно указанной камеры, то необходимо следить за тем, чтобы лист транспортировался перед линейной камерой постоянным образом на протяжении всего процесса получения изображения. Это может быть весьма легко достигнуто при условии транспортировки листов мимо камеры по прямолинейной траектории вплоть до задней кромки листа. Обычно это предполагает наличие относительно длинного и ровного пути транспортировки листов после линейной камеры, длина которого должна быть по меньшей мере равна длине проверяемых листов.

Однако такой относительно длинный и ровный путь транспортировки листов после линейной камеры может быть выполнен не во всех печатных машинах, в которых для подачи листов используется система захвата листов, и этот факт является проблемой. Фактически изменение направления перемещения захватных штанг, удерживающих передние кромки листов, перед завершением процесса получения изображения вызывает волнообразные колебания вдоль длины транспортируемых листов, которые препятствуют надлежащему присасыванию листов к базовой поверхности и отрицательно воздействуют на процесс проверки, поскольку создают искажения поверхности, которые становятся видимыми на полученных изображениях и приводят к ошибкам при проверке.

Таким образом, имеется необходимость в усовершенствованной системе контроля, в которой используется линейная камера для проверки качества отпечатанных листов, транспортируемых конвейерной системой, содержащей по меньшей мере одну систему захвата листов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, основной целью изобретения является усовершенствование известных систем контроля, в которых используется линейная камера, обеспечивающая сканирование поверхности отпечатанных листов, которые транспортируются конвейерной системой, содержащей по меньшей мере одну систему захвата листов с разнесенными захватными штангами.

Другой целью изобретения является обеспечение надлежащего и стабильного поддержания листов на протяжении всего процесса получения изображения.

Еще одной целью изобретения является создание системы контроля, которая выполнена с возможностью осуществления при помощи линейной камеры проверки первой стороны отпечатанных листов в окружающей установку среде, причем указанная линейная камера размещена в местоположении, находящемся вблизи участка системы захвата листов, на котором захватные штанги, удерживающие отпечатанные листы за их передние кромки, претерпевают изменение направление перемещения, в то время как указанные листы все еще сканируются линейной камерой.

Эти цели достигаются благодаря решению, изложенному в формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие особенности и преимущества данного изобретения станут более понятны после прочтения нижеследующего подробного описания вариантов выполнения изобретения, которые представлены исключительно в качестве неограничивающих примеров и изображены на прилагаемых чертежах, на которых:

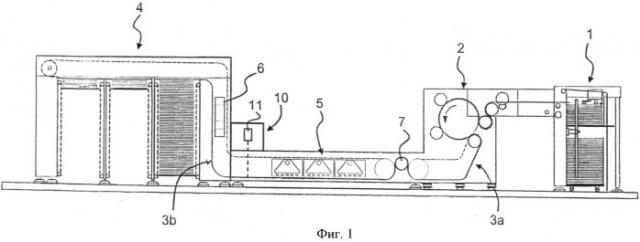

сриг.1 изображает схематический вид сбоку печатной машины, а именно машины трафаретной печати, содержащей систему контроля в соответствии с изобретением,

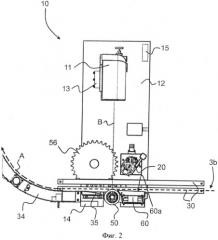

фиг.2 изображает схематический вид сбоку системы контроля, показанной на фиг.1, в соответствии с одним вариантом выполнения изобретения,

фиг.3 изображает схематический вид сбоку части системы контроля, показанной на фиг.2, показывающий механическое соединение между приводными цепями системы захвата листов и вакуумным роликом системы контроля,

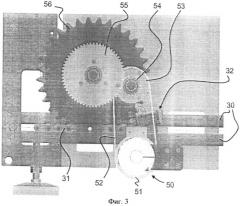

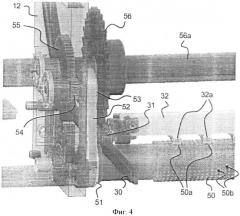

фиг.4 изображает частичный вид в аксонометрии того же местоположения в системе контроля, которое показано на фиг.3,

фиг.5 изображает частичный вид в аксонометрии с вырезом, показывающий увеличенную часть механического соединения, изображенного на фиг.2-4,

фиг.6a и 6b изображают другие частичные виды в аксонометрии с вырезом, показывающие увеличенные части механического соединения, изображенного на фиг.2-5,

фиг.7 изображает частичный вид в аксонометрии с вырезом того же местоположения в системе контроля, которое показано на фиг.4, при этом виден регулирующий механизм, предназначенный для управления всасыванием вакуумного ролика,

фиг.8 изображает частичный вид в аксонометрии, показывающий другие компоненты регулирующего механизма, изображенного на фиг.7,

фиг.9 изображает другой частичный вид в аксонометрии регулирующего механизма, показанного на фиг.7 и 8,

фиг.10a и 10b изображают виды в аксонометрии, на которых показаны верхние и нижние части вакуумного ящика системы контроля и захватной штанги системы захвата листов, и

фиг.11 изображает частичный вид в аксонометрии системы контроля, расположенной в соответствующей секции печатной машины.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Ниже приведено описание изобретения применительно к листовой машине трафаретной печати для печати ценных бумаг, в частности банкнот, которая схематически показана на фиг.1. Однако изобретение равным образом применимо к печатным машинам любого типа, в которых листы транспортируются конвейерной системой, содержащей по меньшей мере одну систему захвата листов с разнесенными захватными штангами.

Как показано на фиг.1, машина трафаретной печати содержит подающую секцию 1 для последовательной подачи листов к печатному узлу 2, где на листы наносятся узоры из типографской краски. В данном примере узел 2 предназначен для трафаретной печати и содержит печатный цилиндр, взаимодействующий с первым и вторым блоками трафаретной печати, расположенными последовательно вдоль пути печати листов. Общая конфигурация узла 2 трафаретной печати аналогична описанной в международной публикации WO 97/34767 A1, поданной от имени заявителя данной заявки и включенной в данный документ посредством ссылки.

После обработки в печатном узле 2 свежеотпечатанные листы транспортируются при помощи конвейерной системы 3a, 3b к приемному блоку 4, содержащему блоки приемных стапелей (в данном примере три блока). Конвейерная система 3a, 3b содержит разнесенные захватные штанги (не показаны на фиг.1), которые проходят поперек направления транспортировки листов и каждая из которых содержит захваты для удерживания передних кромок листов. В данном примере конвейерная система 3a, 3b проходит в направлении вниз от узла 2 к напольной части печатной машины и затем в направлении вверх от указанной напольной части к верхней части приемного блока 4.

В примере, показанном на фиг.1, система 3a, 3b содержит две системы 3a и 3b захвата листов. Первая система 3a переносит листы от печатного цилиндра узла 2 к обрабатывающему цилиндру 7. Вторая система 3b переносит листы от цилиндра 7 к приемному блоку 4. Однако следует понимать, что конвейерная система может содержать только одну систему захвата листов (как показано в международной публикации WO 97/34767 A1) либо любое количество систем захвата листов, взаимодействующих друг с другом.

Как понятно из фиг.1, каждая система 3a и 3b содержит нижний и верхний захватные пути, вдоль которых проходят захватные штанги (не показаны на фиг.1), причем отпечатанные листы, транспортируемые системами 3a и 3b по нижнему захватному пути, ориентированы отпечатанной стороной («первой стороной») вверх.

Обрабатывающий цилиндр 7 преимущественно представляет собой магнитный цилиндр, предназначенный для ориентации магнитоориентируемых пигментов или чешуек, содержащихся в по меньшей мере одном связующем веществе краски или лака, наносимом на листы в печатном узле 2. Такой магнитный цилиндр является объектом изобретения международной публикации WO 2005/000585 A1, поданной от имени заявителя данной заявки и включенной в данный документе посредством ссылки. Особенно предпочтительная конфигурация такого магнитного цилиндра также является объектом изобретения заявки на европейский патент №07102749.4, поданной от имени заявителя данной заявки 20 февраля 2007 года и озаглавленной «ЦИЛИНДРИЧЕСКИЙ КОРПУС ДЛЯ ОРИЕНТАЦИИ МАГНИТНЫХ ЧЕШУЕК, СОДЕРЖАЩИХСЯ В СВЯЗУЮЩЕМ ВЕЩЕСТВЕ КРАСКИ ИЛИ ЛАКА, НАНОСИМОМ НА ЛИСТОВУЮ ИЛИ РУЛОННУЮ ПОДЛОЖКУ» (опубликована под номером EP 1961559 A1), а также соответствующей международной публикации PCT/IB2008/050592, которая подана 19 февраля 2008 года и приоритет которой заявлен по заявке на европейский патент №07102749.4 (опубликована под номером WO 2008/102303 A2/A3), причем обе указанные заявки включены в данный документ посредством ссылки.

Кроме того, вдоль пути конвейерной системы, между цилиндром 7 и блоком 4 предпочтительно расположены сушильные блоки 5, 6. Данные блоки 5, 6 используются для окончательного просушивания и отверждения краски в узорах, нанесенных в процессе трафаретной печати. Блок 5 предпочтительно представляет собой блок термической сушки (или устройство для сушки горячим воздухом) для переноса тепловой энергии к листам, тогда как блок 6 предпочтительно представляет собой ультрафиолетовое сушильное устройство, предназначенное для подвергания листов воздействию УФ излучения. Комбинация блоков 5, 6 обеспечивает надлежащую сушку и отверждение нанесенных узоров из краски и гарантирует максимальную степень и продолжительность яркости и эффекта оптического изменения характеристик элементов, полученных трафаретной печатью. В зависимости от технологических требований и типа используемых красок в машине может быть установлен один из блоков 5, 6 или оба блока 5, 6.

В соответствии с данным изобретением вдоль пути конвейерной системы или, более конкретно, вдоль пути второй системы 3b захвата листов, между блоками 5 и 6 расположена система 10 контроля. Данная система 10 содержит оптическое устройство контроля качества, предназначенное для осуществления проверки первой стороны отпечатанных листов во время их транспортировки системой 3b. Более конкретно, указанное устройство содержит линейную камеру 11, предназначенную для сканирования первой стороны отпечатанных листов. В примере, изображенном на фиг.1, камера 11 расположена над нижним захватным путем системы 3b и направлена на верхнюю сторону отпечатанных листов, транспортируемых по указанному пути.

Камера 11 установлена в местоположении, находящемся вблизи участка системы 3a, на котором захватные штанги, переносящие отпечатанные листы, претерпевают изменение направление перемещения, в то время как отпечатанные листы все еще сканируются указанной камерой. Более конкретно, оптическое устройство контроля качества расположено около напольной части печатной машины, вблизи местоположения, в котором конвейерная система перемещается вверх от указанной напольной части к верхней части приемного блока 4.

На фиг.2 изображен более подробный вид сбоку системы контроля 10, показанной на фиг.1, в соответствии с одним вариантом выполнения изобретения. Как показано на чертеже, камера 11 расположена над нижним путем конвейерной системы, при этом следует понимать, что листы транспортируются вдоль пути, который показан штриховой линией, обозначенной символом А (то есть справа налево на фиг.2).

На фиг.2 видна пара рельсовых направляющих 30, задающих траекторию для приводных цепей (не показан) системы захвата листов. На чертеже также показан изогнутый направляющий элемент 34, который расположен ниже пути А перемещения листов и предназначен для направления листов, транспортируемых вдоль криволинейного пути конвейерной системы, идущего к верхней части приемного блока 4.

Также выше пути А перемещения листов расположен осветительный блок 20, предназначенный для освещения заданного участка листов, проверяемых камерой 11. Данный блок 20 расположен поперек направления перемещения листов для обеспечения их равномерного освещения по всей ширине.

Как показано на фиг.2, ниже пути перемещения листов перед оптическим путем линейной камеры 11, который показан пунктирной линией В, расположен вакуумный ролик 50. Данный ролик 50 установлен с обеспечением контакта со второй стороной отпечатанных листов, противоположной первой стороне, которая сканируется камерой 11. Данный вакуумный ролик предпочтительно приводится во вращение с заданной окружной скоростью для обеспечения перемещения последовательных участков отпечатанных листов, проверяемых устройством контроля качества, с заданной и регулируемой скоростью мимо линейной камеры 11.

После ролика 50 расположена наклонная направляющая платформа 35, ведущая вверх к направляющему листы элементу 34. Через отверстия, выполненные на элементе 34 и/или платформе 35, может продуваться воздух для обеспечения содействия дальнейшему направлению листов от места контроля.

До ролика 50 предпочтительно выполнен вакуумный ящик 60, который расположен непосредственно перед роликом 50. Данный ящик 60 выполнен с возможностью взаимодействия со второй стороной транспортируемых отпечатанных листов для присасывания по меньшей мере участка второй стороны листов к по существу плоской поверхности 60a перед их вхождением в контакт с роликом 50. Использование вакуумного ящика 60 является предпочтительным по той причине, что оно обеспечивает возможность надлежащего притягивания проверяемых листов к вакуумному ролику 50 и гарантирует последующее надлежащее поддержание листов вплотную к периферической поверхности указанного ролика 50 в ходе процесса получения изображения.

Линейная камера 11 установлена на поперечной балке 13 между двумя боковыми рамами 12, расположенными с обеих сторон от пути прохождения конвейерной системы. Между боковыми рамами 12 выполнены дополнительные поперечные балки 14 и 15, проходящие поперек направления перемещения листов.

Также на фиг.2 виден однооборотный вал 56 (называемый по-немецки «Eintourenwelle»), назначение которого объяснено ниже со ссылкой на фиг.3. Как показано более подробно на фиг.3, вал 56 приводится во вращение приводными цепями 31 системы захвата листов (каждая система захвата листов содержит пару приводных цепей 31, расположенных с обеих сторон захватных штанг 32, одна из которых частично видна на фиг.3) и выполнен с возможностью совершения одного полного оборота, соответствующего частоте прохождения последовательных штанг 32.

В предпочтительном варианте выполнения изобретения вакуумный ролик 50 приводится во вращение цепями 31, приводящими в действие штанги 32, при помощи механического соединения между указанным роликом 50 и цепями 31. Это может быть достигнуто, например, как показано на фиг.3, путем использования однооборотного вала 56 для обеспечения приведения ролика 50 во вращение. Это может быть выполнено преимущественно с помощью вала 56, обеспечивающего приведение во вращение соответствующего зубчатого колеса 55, которое расположено на той же оси вращения, что и вал 56, и, в свою очередь, входит в зацепление со вторым зубчатым колесом 54, которое приводит во вращение первый шкив 53 механизма 51-53 приводного ремня. Данный шкив 53 через приводной ремень 52 передает свое вращательное перемещение второму шкиву 51, который закреплен на одном конце ролика 50.

Другими словами, цепи 31 системы захвата листов приводят вал 56 во вращение (в направлении по часовой стрелке на фиг.3), что приводит к соответствующему вращению ролика 50 (в направлении против часовой стрелки на фиг.3.

Размеры вала 56, колес 54, 55, шкивов 51, 53 и ролика 50 выбраны таким образом, что ролик 50 приводится во вращение с заданной окружной скоростью для обеспечения перемещения последовательных участков отпечатанных листов, проверяемых устройством контроля качества, с заданной и регулируемой скоростью мимо линейной камеры 11.

Понятно, что в примере, изображенном на фиг.3 вращение вакуумного ролика 50 синхронизировано с перемещением захватных штанг 32 и что окружная скорость указанного ролика 50, таким образом, соответствует скорости перемещения штанг 32.

В изображенном примере окружность ролика 50 меньше, чем расстояние между двумя последовательными штангами 32 системы захвата листов, при этом диаметр ролика 50 ограничен доступным пространством между нижним путем указанной системы и полом, на котором установлена печатная машина. Предпочтительно окружность вакуумного ролика 50 выбрана так, что она составляет дробную часть от значения расстояния между двумя последовательными штангами 32 системы захвата листов (в данном случае 1/3 расстояния между двумя последовательными штангами 32, при этом ролик 50, таким образом, выполняет три оборота за время прохождения одного листа).

Могут быть предусмотрены и другие механизмы, обеспечивающие надлежащее приведение вакуумного ролика 50 во вращение. Альтернативное решение может, например, заключаться в приведении ролика 50 во вращение с помощью отдельного привода, например, серводвигателя. В таком случае синхронизация между вращением ролика 50 и прохождением штанг 32 может быть обеспечена при помощи соответствующего электронного устройства управления отдельного привода.

Фиг.4 изображает частичный вид в аксонометрии того же местоположения в системе контроля, которое показано на фиг.3 На указанном чертеже также виден один конец однооборотного вала 56, приводимого в действие первой цепью 31 системы захвата листов (см. также фиг.5), причем указанный вал 56, в свою очередь, приводит вакуумный ролик 50 во вращение через зубчатые колеса 54, 55, шкивы 51, 53 и приводной ремень 52, как объяснено выше.

Другой конец вала 56 имеет аналогичную конструкцию, обеспечивающую его приведение в действие другой цепью системы захвата листов. Как частично показано на фиг.4, однооборотный вал 56 содержит вал 56а, который установлен между боковыми рамами 12 с возможностью вращения (см. также фиг.5, 6a и 6b).

Как показано на фиг.6b, на конце вала 56, расположенном напротив вышеописанного механического соединения, предпочтительно выполнен датчик 80 положения вала. Данный датчик 80 может использоваться для синхронизации работы оптического устройства контроля качества с перемещением отпечатанных листов.

На фиг.4 также видна штанга 32 системы захвата листов с ее захватами 32a, удерживающими листы (не показаны). Захватная штанга 32 показана в момент времени, когда она расположена непосредственно над роликом 50.

Предпочтительно, как показано на фиг.4, вакуумный ролик 50 имеет углубления 50a, распределенные вдоль оси указанного ролика 50 на части его периферической поверхности, причем расположение углублений 50a соответствует расположению соответствующих захватов 32a штанги 32. Данные углубления 50а предназначены для обеспечения возможности расположения периферической поверхности ролика 50 на том же уровне, что и листы, удерживаемые штангами 32, без возникновения столкновений между захватами 32a и поверхностью ролика 50. Соответственно, в примере, изображенном на фиг.4, вращение ролика 50 должно быть синхронизировано с перемещением штанг 32.

Преимущественно может быть выполнен датчик (не показан), обеспечивающий регистрацию вращения ролика 50 и надлежащую синхронизацию его вращения и перемещения штанги 32 с обеспечением подведения углублений 50а на периферической поверхности ролика 50 согласованно с перемещением захватов 32а штанг. Такой датчик может использоваться, в частности, для остановки печатной машины с обеспечением предотвращения механических столкновений между роликом 50 и штангами 32 в случае нарушения синхронизации вращения ролика 50 или даже его полной остановки по какой бы то ни было причине.

Фиг.7 изображает аналогичный фиг.4 частичный вид в аксонометрии с вырезом, на котором видна вырезанная часть вакуумного ролика 50. Как показано на фиг.7, ролик 50 выполнен в виде полого цилиндрического тела, на периферической поверхности которого выполнены аспирационные отверстия 50b. Воздух всасывается через отверстия 50b вакуумного ролика 50 с обеспечением притягивания проверяемого листа к периферической поверхности указанного ролика 50.

Преимущественно предусмотрены средства, обеспечивающие выборочное закрытие части аспирационных отверстий 50b ролика 50 в зависимости от ширины проверяемых отпечатанных листов для обеспечения максимальной всасывающей эффективности ролика 50. Для этого в ролике 50 расположен поворотный регулирующий элемент 72, который размещен между аспирационными отверстиями 50b, выполненными на периферической поверхности ролика 50, и источником разреженного воздуха (не показан) и используется для всасывания воздуха через ролик 50. Данный элемент 72 содержит ряды с переменным количеством отверстий 72a, проходящие поперек направления перемещения листов.

Кроме того, между элементом 72 и внутренней периферической поверхностью ролика 50 расположен промежуточный элемент 500. Данный элемент 500 не поворачивается и содержит ряд аспирационных каналов 500а, ориентированных по направлению к верхней части ролика 50 с обеспечением сообщения с одной стороны с частью отверстий 50b, выполненных на периферической поверхности ролика 50, и с другой стороны - с отверстиями 72а регулирующего элемента 72.

Таким образом, воздух всасывается через аспирационные отверстия 50b вакуумного ролика 50 только в верхней части указанного ролика 50, которая взаимодействует с проверяемым листом. Поперечные ряды отверстий 50b подводятся последовательно с обеспечением их сообщения с каналами 500a неподвижного промежуточного элемента 500 при вращении ролика 50.

Путем регулирования углового положения регулирующего элемента 72 достигается выборочное расположение соответствующего ряда отверстий 72a указанного элемента 72 перед каналами 500a промежуточного элемента 500. В зависимости от ряда отверстий 72a, расположенного перед каналами 500a, может быть перекрыто соответствующее количество каналов 500a элемента 500 с перекрытием и деактивацией, таким образом, соответствующей части аспирационных отверстий 50b ролика 50.

Фиг.8 изображает частичный вид в аксонометрии, показывающий регулирующий механизм 70, предназначенный для изменения углового положения регулирующего элемента 72. Как показано на чертеже, данный механизм 70 содержит серводвигатель 75, обеспечивающий управление угловым положением элемента 72 при помощи зубчатой передачи 76. Как серводвигатель 75, так и зубчатая передача 76 установлены на боковой раме 12. Как показано на фиг.8 и 9, зубчатая передача 76 может содержать два косозубых колеса 77, 78, расположенных под прямыми углами с обеспечением преобразования поворотного перемещения выходного вала серводвигателя 75 в поворотное перемещение регулирующего элемента 72.

Фиг.10a и 10b изображают виды в аксонометрии, показывающие верхнюю и нижнюю части вакуумного ящика 60 (который частично виден на фиг.2 и 8) системы 10 контроля и захватной штанги 32 системы захвата листов. Другие компоненты системы не показаны для простоты объяснения. Следует поднимать, что вакуумный ящик 60 расположен непосредственно перед роликом 50 (также см. фиг.2 и 8) с обеспечением взаимодействия со второй стороной транспортируемых отпечатанных листов и присасывания по меньшей мере части указанной второй стороны к по существу плоской поверхности 60a ящика 60 (см. фиг.10a) до их вхождения в контакт с роликом 50. Как упомянуто выше, использование вакуумного ящика 60 является предпочтительным по той причине, что оно обеспечивает возможность надлежащего притягивания проверяемых листов к расположенному после него вакуумному ролику 50 и гарантирует последующее надлежащее поддержание листов вплотную к поверхности указанного ролика 50.

Как показано на фиг.10a и 10b, задний относительно направления перемещения листов конец ящика 60 имеет ряд выемок 60b, число и расположение которых соответствует захватам 32а штанги 32. Таким образом, листы могут быть оптимально перенесены на поверхность ролика 50 с одновременным исключением какого бы то ни было взаимодействия между захватами 32а штанг 32 и нижним концом ящика 60.

Фиг.11 изображает частичный вид в аксонометрии системы 10 контроля, расположенной в соответствующей секции 16 печатной машины, причем указанная секция 16 содержит верхнюю подвижную крышку, обеспечивающую возможность удобного доступа к линейной камере 11 для проведения обслуживания.

Возможно выполнение различных изменений и/или усовершенствований вышеописанных вариантов выполнения изобретения без отклонения от объема изобретения, определенного прилагаемой формулой изобретения. В частности, следует понимать, что изобретение применимо к листовым печатным или обрабатывающим машинам любого типа, в которых отпечатанные листы транспортируются конвейерной системой, содержащей по меньшей мере одну систему захвата листов с разнесенными захватными штангами, приводимыми в действие цепями и предназначенными для удержания отпечатанных листов за их передние кромки.

1. Система (10) контроля для проверки качества отпечатанных листов, которые транспортируются конвейерной системой, содержащей по меньшей мере одну систему (3a, 3b) захвата листов с разнесенными захватными штангами (32), предназначенными для удерживания отпечатанных листов за их передние кромки, причем указанная система (10) контроля содержит оптическое устройство контроля качества для осуществления проверки первой стороны отпечатанных листов во время их транспортировки системой (3b) захвата листов,при этом указанное оптическое устройство контроля качества содержит линейную камеру (11), предназначенную для сканирования первой стороны отпечатанных листов в местоположении контроля, находящемся вблизи участка системы (3b) захвата, на котором захватные штанги (32), переносящие отпечатанные листы, претерпевают изменение направления перемещения, в то время как отпечатанные листы все еще сканируются указанной камерой (11),причем указанная система (10) контроля дополнительно содержит вакуумный ролик (50), который расположен перед оптическим путем (В) линейной камеры (11) вдоль пути (А) прохождения отпечатанных листов, транспортируемых системой (3b) захвата, и контактирует со второй стороной отпечатанных листов, противоположной первой стороне, которая сканируется камерой (11), при этом указанный ролик (50) приводится во вращение с заданной окружной скоростью для обеспечения перемещения последовательных участков отпечатанных листов, проверяемых указанным оптическим устройством контроля качества, с заданной и регулируемой скоростью мимо линейной камеры (11).

2. Система по п.1, дополнительно содержащая вакуумный ящик (60), который расположен непосредственно перед указанным вакуумным роликом (50) и взаимодействует со второй стороной отпечатанных листов для присасывания по меньшей мере участка указанной второй стороны к, по существу, плоской поверхности (60a) ящика (60) перед их вхождением в контакт с роликом (50).

3. Система (10) контроля для проверки качества отпечатанных листов, которые транспортируются конвейерной системой, содержащей по меньшей мере одну систему (3a, 3b) захвата листов с разнесенными захватными штангами (32), предназначенными для удерживания отпечатанных листов за их передние кромки, причем указанная система (10) контроля содержит оптическое устройство контроля качества для осуществления проверки первой стороны отпечатанных листов во время их транспортировки системой захвата листов (3b),при этом указанное оптическое устройство контроля качества содержит линейную камеру (11), предназначенную для сканирования первой стороны отпечатанных листов, причем указанная система контроля дополнительно содержит:вакуумный ролик (50), который расположен перед оптическим путем (В) линейной камеры (11) вдоль пути (А) прохождения отпечатанных листов, транспортируемых системой (3b) захвата, и контактирует со второй стороной отпечатанных листов, противоположной первой стороне, которая сканируется камерой (11), ивакуумный ящик (60), расположенный непосредственно перед вакуумным роликом (50) и взаимодействующий со второй стороной транспортируемых отпечатанных листов для присасывания по меньшей мере участка указанной второй стороны к, по существу, плоской поверхности (60a) ящика (60) перед их вхождением в контакт с роликом (50).

4. Система по п.3, в которой указанный вакуумный ролик (50) приводится во вращение с заданной окружной скоростью для обеспечения перемещения последовательных участков отпечатанных листов, проверяемых указанным оптическим устройством контроля качества, с заданной и регулируемой скоростью мимо линейной камеры (11).

5. Система по любому из пп.1-4, в которой вращение указанного вакуумного ролика (50) синхронизировано с перемещением захватных штанг (32).

6. Система по п.5, в которой окружность вакуумного ролика (50) составляет дробную часть от значения расстояния между двумя последовательными захватными штангами (32).

7. Система по п.5, в которой вакуумный ролик (50) приводится во вращение цепями (31), приводящими в действие захватные штанги (32), при помощи механического соединения между указанным роликом (50) и цепями (31).

8. Система по любому из пп.1-4, в которой указанный вакуумный ролик (50) приводится в действие с помощью отдельного привода.

9. Система по любому из пп.1-4, дополнительно содержащая однооборотный вал (56), который приводится во вращение цепями (31), приводящими в действие захватные штанги (32), с обеспечением совершения одного полного оборота, соответствующего частоте прохождения последовательных штанг (32).

10. Система по п.9, в которой на указанном однооборотном валу (56) выполнен датчик (80) положения вала, используемый для синхронизации работы оптического устройства контроля качества с прохождением отпечатанных листов.

11. Система по любому из пп.1-4, в которой указанный вакуумный ролик (50) имеет аспирационные отверстия (50a), часть которых может быть выборочно закрыта с помощью регулирующего механизма (70, 72) в зависимости от ширины проверяемых отпечатанных листов.

12. Система по п.11, в которой указанный регулирующий механизм (70, 72) содержит поворотный регулирующий элемент (72), содержащий ряды с переменным количеством отверстий (72a), проходящие поперек направления перемещения листов.

13. Система по любому из пп.1-4, в которой система (3b) захвата листов содержит нижний и верхний захватные пути, вдоль которых проходят захватные штанги (32), причем отпечатанные листы, транспортируемые системой (3b) захвата по указанному нижнему захватному пути, ориентированы указанной первой стороной вверх,при этом указанная линейная камера (11) расположена над нижним захватным путем и направлена на верхнюю сторону отпечатанных листов, транспортируемых по указанному пути.

14. Печатная машина, содержащая:печатный блок (2) для печати листов,приемный блок (4),конвейерную систему, предназначенную для транспортирования отпечатанных листов от печатного блока (2) к приемному блоку (4) и содержащую по меньшей мере одну систему (3a, 3b) захвата листов с разнесенными захватными штангами (32), предназначенными для удерживания отпечатанных листов за их передние кромки, исистему (10) контроля по п.1 или 3, расположенную вдоль пути указанной системы (3a, 3b) захвата листов.

15. Печатная машина по п.14, в которой указанная конвейерная система проходит в направлении вниз от указанного печатного узла (2) к напольной части печатной машины и затем в направлении вверх от указанной напольной части к верхней части приемного блока (4),при этом указанное оптическое устройство контроля качества расположено около напольной части печатной машины, вблизи местоположения, в котором конвейерная система перемещается вверх от указанной напольной части к верхней части приемного блока (4).