Печь кипящего слоя для обезвоживания хлормагниевого сырья

Иллюстрации

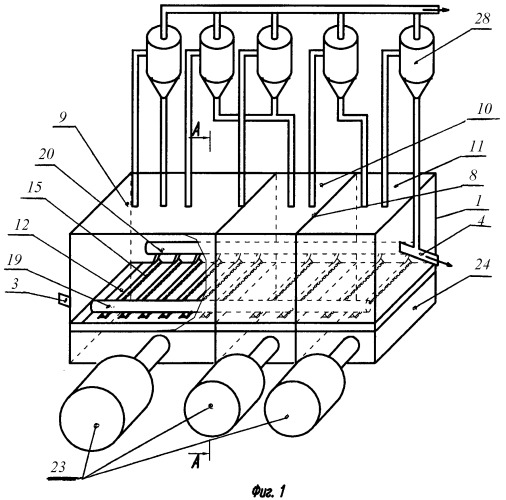

Показать всеИзобретение относится к цветной металлургии. Печь кипящего слоя для обезвоживания хлормагниевого сырья включает корпус 1 печи в виде шахты с патрубком 3 для подачи хлормагниевого сырья и патрубком 4 для вывода готового продукта, стальные компенсаторы со слоем огнеупорной футеровки, установленные с двух сторон в шахте печи под углом к корпусу с образованием пространства между компенсатором и корпусом 1, перегородки 8, разделяющие шахту на камеры 9, 10, 11, газораспределительную решетку в виде подины с отверстиями, закрытыми уголками 15, разделенными горизонтальной перегородкой на верхнюю и нижнюю части, коллектор 19 для подвода холодного воздуха в уголки 15 и коллектор 20 для отвода нагретого воздуха из уголков 15, трубопроводы, соединяющие уголки 15 с коллекторами, топки 23 и камеры 24 для топочных газов. Коллектор 19 и коллектор 20 размещены в пространстве между корпусом 1 и компенсаторами по всей длине печи. В компенсаторах и в слое огнеупорной футеровки выполнены отверстия, в которых размещены трубопроводы, соединяющие уголки 15 с коллекторами 19 и 20. Изобретение позволяет повысить производительность печи. 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к цветной металлургии, в частности к подготовке хлормагниевого сырья в печах кипящего слоя для процесса электролитического получения магния.

Известна печь кипящего слоя для обезвоживания хлормагниевого сырья (авт.св. №940829, опубл. 07.07.1982, бюл.25), включающая футерованный корпус с патрубками для ввода сырья и вывода готового продукта, нижняя часть шахты печи снабжена газораспределительной решеткой с воздухоохлаждаемым кессоном. Решетка содержит верхний и нижний перфорированные листы, трубчатые вкладыши, в которые вставлены с плотным прилеганием газоподводящие колпачки с входным каналом для ввода газа в колпачок и отверстиями для его выхода в слой материала для создания кипящего слоя. Над каждым колпачком установлен экран из угольников, установленных ребром вверх с зазором между стенками, при этом между экранами и колпачками размещены охлаждаемые перфорированные в нижней части трубы с патрубками для подвода воздуха и отверстиями для отвода воздуха. Это позволяет повысить производительность печи кипящего слоя за счет предотвращения налипания обрабатываемого материала на газоподводящие колпачки.

Недостатком данной конструкции печи кипящего слоя является сложность изготовления и монтажа колпачков, что приводит к большим трудозатратам и повышенной себестоимости готового продукта.

Известна печь кипящего слоя для обезвоживания хлормагниевого сырья (пат. РФ №2260562, опубл. 20.09.2005, бюл.26), по количеству общих признаков принятая за ближайший аналог-прототип и выполненная в виде шахты печи в форме усеченной пирамиды, образованной компенсаторами из стального листа, футерованного со стороны шахты огнеупорным материалом, шахта снабжена корпусом с патрубками для ввода сырья и вывода готового продукта, перегородками, образующими камеры в шахте печи кипящего слоя, газораспределительной решеткой. Газораспределительные колпачки выполнены в виде полого уголка, в котором выполнена горизонтальная перегородка, разделяющая уголок на верхнюю и нижнюю части. Уголок размещен над горизонтальным рядом отверстий подины и жестко присоединен к подине газораспределительной решетки ребрами, в нижней части уголка выполнены окна для выхода топочных газов, которые размещены на одной оси к отверстиям, при этом каждый ряд окон смещен относительно друг друга. Верхняя часть уголка соединена трубопроводом с коллектором для подачи воздуха для охлаждения уголков, размещенного в шахте печи перед компенсаторами, а нагретый в верхней части уголка воздух проходит через весь уголок и выходит в другой коллектор для отвода нагретого воздуха, размещенный на другой стороне шахты печи. Это позволяет повысить производительность печи кипящего слоя за счет повышения температуры топочных газов и увеличения срока службы колпачков.

Недостатком данного изобретения является то, что предложенный вариант размещения коллекторов в шахте печи кипящего слоя уменьшает полезный объем печи для создания кипящего слоя, что не позволяет повысить производительность печи.

Технический результат направлен на устранение недостатков прототипа и позволяет за счет увеличения полезного объема печи кипящего слоя на 12,5% повысить производительность печи кипящего слоя на 14%.

Технический результат достигается тем, что в предложенной конструкции печи кипящего слоя для обезвоживания хлормагниевого сырья, включающей корпус печи в виде шахты с патрубками для подачи хлормагниевого сырья и вывода готового продукта, стальные компенсаторы со слоем огнеупорной футеровки, установленные с двух сторон в шахте печи под углом к корпусу с образованием пространства между компенсатором и корпусом, перегородки, разделяющие шахту на камеры, газораспределительную решетку в виде подины с отверстиями, закрытыми уголками, разделенными горизонтальной перегородкой на верхнюю и нижнюю части, коллектор для подвода холодного воздуха в уголок и коллектор для отвода нагретого воздуха из уголка, трубопроводы, соединяющие уголки с коллекторами, топки и камеры для топочных газов, новым является то, что коллектор для подвода воздуха в уголки и коллектор для отвода воздуха из уголков размещены в пространстве между корпусом и компенсаторами по всей длине печи, в компенсаторах и в слое огнеупорной футеровки выполнены отверстия, в которых размещены трубопроводы, соединяющие уголки с коллекторами.

Кроме того, коллектор для подвода холодного воздуха размещен со стороны топок.

Кроме того, уголки с торцов герметично закрыты листом.

Кроме того, трубопроводы подсоединены к вершине каждого уголка.

Кроме того, количество отверстий в компенсаторах и в слое огнеупорной футеровки равно количеству уголков в газораспределительной решетке.

Предложенная конструкция печи кипящего слоя позволяет рационально разместить конструктивные элементы печи, что увеличит площадь полезного объема на 6,33 м2, и тем самым увеличить производительность печи до 301,7 тонн в сутки обезвоженного карналлита.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволили установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленной печи кипящего слоя для обезвоживания хлормагниевого сырья, изложенных в пунктах формулы изобретения. Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленной печи кипящего слоя. Заявленные признаки являются новыми и не вытекают явным образом для специалиста, поскольку из уровня техники, определенного заявителем, не выявлено влияния предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

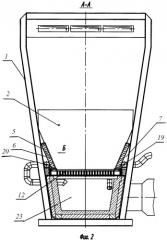

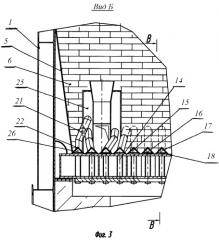

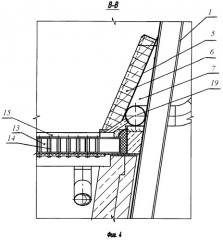

На фиг.1 показан общий вид печи, на фиг.2 - вертикальный разрез печи А-А, на фиг.3 - уголковая подина с трубопроводами Б-Б, на фиг.4 - вид коллектора между корпусом печи и компенсатором со слоем огнеупорной футеровки В-В.

Печь кипящего слоя для обезвоживания хлормагниевого сырья включает корпус 1 печи в виде шахты 2 с патрубком 3 для подачи хлормагниевого сырья и патрубком 4 для вывода готового продукта, стальные компенсаторы 5 со слоем огнеупорной футеровки 6, установленные с двух сторон в шахте печи под углом к корпусу с образованием пространства 7 между компенсатором и корпусом, перегородки 8, разделяющие шахту на камеры 9, 10, 11, газораспределительную решетку 12 в виде подины 13 с отверстиями 14, закрытыми уголками 15, разделенными горизонтальной перегородкой 16 на верхнюю 17 и нижнюю 18 части, коллектор 19 для подвода холодного воздуха в уголок и коллектор 20 для отвода нагретого воздуха из уголка, трубопроводы 21, соединяющие вершины 22 уголков с коллекторами, топки 23 и камеры 24 для топочных газов, отверстия 25 в компенсаторах и в слое огнеупорной футеровки, торцы 26 уголков герметично закрыты листом 27, циклоны 28.

Пример работы печи кипящего слоя для обезвоживания хлормагниевого сырья

Перед началом работы печи в компенсаторах 5 и в слое огнеупорной футеровки 6 выполняют отверстия 25, количество которых равно количеству уголков на подине и диаметром, равным диаметру трубопроводов 21. В шахте 2 под углом к газораспределительной решетке 12 устанавливают компенсаторы 5, на которых закрепляют слой огнеупорной футеровки 6, приваривают их к газораспределительной решетке 12 с образованием пространства 7 между компенсаторами 5 и корпусом 1 печи. В пространство 7 устанавливают коллекторы 19 и 20. Трубопроводы 21 проводят через отверстия 24, приваривают с двух сторон к коллекторам 19 и 20, а каждый трубопровод 21 приварен к торцам 26 уголков 15. Уголки 15 размещают над отверстиями 14 подины 13 газораспределительной решетки 12. Во внутреннем пространстве уголков 15 приваривают горизонтальную перегородку 16 с образованием верхней 17 и нижней 18 части уголка 15, а с торцов 26 приваривают лист 27.

Шестиводный кристаллогидрат хлормагниевого сырья - карналлита состава, масс.%: MgCl2 - не менее 31,8; Н2О - не более 3; CaSO4 - не более 0,05 (обогащенный карналлит по ТУ 1714-0622-00209527-94) загружают с помощью забрасывателя через патрубок 3 для подачи карналлита на газораспределительную решетку 12 первой камеры 9 шахты 2 печи кипящего слоя. Через отверстия 14 подины 13 в нижнюю часть 18 уголка 15 подают из топок 23 смесь продуктов сгорания природного газа и вторичного воздуха из камер 24 для топочных газов, приводя материал в псевдоожиженное состояние. В топки 23 подают природный газ по ГОСТ 5542-87 в общем количестве 1030-2560 нм3/час. По мере продвижения карналлита по камерам 9, 10, 11 происходит его постепенное обезвоживание за счет тепла топочных газов. Процесс обезвоживания идет в три стадии: в первой камере 9 происходит удаление гигроскопичной влаги и нагревание материала при температуре 120-150°С, во второй камере 10 - при температуре 130-240°С шестиводный карналлит обезвоживается до двуводного, а в третьей камере 11 при температуре 190-350°С двуводный карналлит обезвоживается до содержания воды 2-5%. Температуру поверхности газораспределительной решетки 12 в первых камерах 24 поддерживают не более 200°С, в последней камере - не более 300°С. Топочные газы при температуре 350-650°С поступают в слой материала через отверстия 14, затем через окна уголка 15 выходят в слой карналлита. В верхнюю часть 17 уголка 15 подают холодный воздух при температуре 10-25°С в количестве 2060 нм3/час со скоростью 25 м/сек, который нагревается до температуры не более 300°С и выходит по трубопроводу 21 в коллектор 20 для отвода нагретого воздуха, который затем направляют в камеры 24 для топочных газов. Газы из печи кипящего слоя выводят через циклоны 28 на газоочистку. Через патрубок 4 готовый продукт - обезвоженный карналлит с содержанием воды 2-5% и оксида магния 2-5% - удаляют из печи кипящего слоя и направляют на дальнейшую переработку.

Таким образом, предложенная конструкция печи кипящего слоя позволяет увеличить полезную площадь на 12,5%, тем самым повысить производительность печи кипящего слоя на 14%.

1. Печь кипящего слоя для обезвоживания хлормагниевого сырья, включающая корпус печи в виде шахты с патрубками для подачи хлормагниевого сырья и вывода готового продукта, стальные компенсаторы со слоем огнеупорной футеровки, установленные с двух сторон в шахте печи под углом к корпусу с образованием пространства между компенсатором и корпусом, перегородки, разделяющие шахту на камеры, газораспределительную решетку в виде подины с отверстиями, закрытыми уголками, разделенными горизонтальной перегородкой на верхнюю и нижнюю части, коллектор для подвода холодного воздуха в уголки и коллектор для отвода нагретого воздуха из уголков, трубопроводы, соединяющие уголки с коллекторами, топки и камеры для топочных газов, отличающаяся тем, что коллектор для подвода воздуха в уголки и коллектор для отвода воздуха из уголков размещены в пространстве между корпусом и компенсаторами по всей длине печи, в компенсаторах и в слое огнеупорной футеровки выполнены отверстия, в которых размещены трубопроводы, соединяющие уголки с коллекторами.

2. Печь кипящего слоя по п.1, отличающаяся тем, что коллектор для подвода холодного воздуха размещен со стороны топок.

3. Печь кипящего слоя по п.1, отличающаяся тем, что уголки с торцов герметично закрыты листом.

4. Печь кипящего слоя по п.1, отличающаяся тем, что трубопроводы подсоединены к вершине каждого уголка.

5. Печь кипящего слоя по п.1, отличающаяся тем, что количество отверстий в компенсаторах и в слое огнеупорной футеровки равно количеству уголков в газораспределительной решетке.