Способ очистки сточных вод производства меламина

Иллюстрации

Показать всеИзобретение относится к способам очистки сточных вод, образующихся в производстве меламина из мочевины по технологиям, предусматривающим применение водных растворов гидроксидов щелочных металлов для очистки и выделения меламина. Изобретение может быть использовано в промышленном производстве меламина. Способ очистки сточных вод производства меламина включает термический гидролиз сточной воды при температуре 190-245°С, при этом через сточную воду барботируют водяной пар предпочтительно в количестве 5-20% от количества неочищенной сточной воды, и имеющий температуру, превышающую рабочую температуру гидролиза на 5-60°С. Техническим результатом изобретения является увеличение степени очистки сточных вод и упрощение технологии. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способам очистки сточных вод, образующихся в производстве меламина из мочевины по технологиям, предусматривающим применение водных растворов гидроксидов щелочных металлов для очистки и выделения меламина. Более конкретно данное изобретение относится к способу очистки сточных вод путем термического гидролиза примесей, растворенных в сточной воде, которые образуются в процессе синтеза и выделения меламина. Изобретение может быть использовано в промышленном производстве меламина.

К примесям, растворенным в сточных водах, относятся триазиновые производные, такие как остаточный меламин, аммелин, аммелид, циануровая кислота, мелам, мелем, уреидомеламин и их производные. При этом аммелин, аммелид и циануровая кислота могут присутствовать в виде солей щелочных металлов. Дополнительно сточные воды содержат гидроксиды и карбонаты щелочных металлов, например соду и могут содержать исходную мочевину.

Очистка сточных вод должна обеспечивать остаточное содержание азотсодержащих примесей в очищенной сточной воде ниже предельно допустимых уровней и концентраций. Концентрация примесей в сточной воде регулируется в каждой стране местным законодательством, и общепринятых во всем мире норм не существует. Однако в настоящее время происходит ужесточение требований к содержанию примесей в сбрасываемых сточных водах производства меламина, и в качестве реального ориентира можно принять верхний допустимый предел суммарного содержания в сбрасываемых сточных водах триазиновых производных на уровне 1 мг/л. Мочевина гидролизуется при относительно низких температурах, поэтому проблемы очистки сточной воды от мочевины нет. Наибольшую трудность составляет очистка сточных вод от триазиновых производных, так как их гидролиз протекает при более высоких температурах. Гидроксиды щелочных металлов после гидролиза присутствуют в сточной воде в форме карбонатов. Очищенные сточные воды могут полностью или частично возвращаться (рециклироваться) в производство меламина либо выводиться за пределы производства.

Наиболее близким по технической сущности к предложенному способу является известный способ очистки сточных вод производства меламина, содержащих соединения щелочного металла, включающий термический гидролиз сточной воды при температуре выше 190°С, предпочтительно при температуре 220-230°С, и давлении 30-60 бар с последующей отгонкой аммиака из обработанной воды (US 7445722, C02F 1/02, 2008).

Из описания патента US 7445722 следует, что целью данного изобретения является разработка способа очистки сточных вод производства меламина и конструкции гидролизера, используемого для осуществления данного способа, обеспечивающих необходимую степень очистки сточной воды от растворенных азотсодержащих примесей при относительно невысоких температурах и давлениях. Это позволяет использовать гидролизер с более тонкими стенками, что снижает капитальные затраты.

В формуле изобретения указано, что температура гидролиза должна быть выше 190°С. В описании изобретения указан интервал рабочих температур, который составляет 220-260°С. В предпочтительном варианте температура гидролиза составляет 220-230°С, давление 30-60 бар (3,0-6,0 МПа). Однако в описании патента US 7445722 не приведены данные о концентрации примесей в очищенной сточной воде, а также не указано время пребывания сточной воды в гидролизере.

В предпочтительном варианте гидролизер, используемый для осуществления известного способа, представляет собой горизонтальный металлический аппарат цилиндрической формы. Внутри аппарат разделен на отдельные секции вертикальными перегородками с нижними и верхними переливными отверстиями. Внутри секций размещены встроенные нагревательные элементы, которые обогреваются подаваемым извне паром или электричеством. Сточная вода поступает с одного конца гидролизера, проходит последовательно через секции, в которых происходит гидролиз азотсодержащих примесей, и выходит с другого конца гидролизера. Вертикальные перегородки препятствуют нежелательному перемешиванию сточной воды по длине гидролизера.

Проверка режима гидролиза, предлагаемого в патенте US 7445722, показала, что гидролиз сточной воды в оптимальном диапазоне температур 220-230°С не обеспечивает требуемой степени очистки в течение 1-2 часов пребывания сточной воды в гидролизере. При этом суммарное содержание триазиновых примесей составляет десятки миллиграмм на литр очищенной сточной воды. При увеличении времени пребывания сточной воды в гидролизере до 5 часов и более достигается более высокая степень очистки, однако это приводит к увеличению габаритов гидролизера и его веса.

При температуре 250-260°С необходимая степень очистки сточной воды достигается за время пребывания ее в гидролизере около 1 часа, что вполне приемлемо. Однако при этом возникает серьезная проблема, связанная с системой обогрева гидролизера. Это связано с тем, что насыщенный водяной пар высокого давления, применяемый в химической промышленности, имеет максимальное давление 3,7-4,0 МПа, что соответствует равновесным температурам 245-250°С. Пар с такими параметрами может обеспечить нагрев сточной воды до температуры примерно 230°С. Для нагрева до более высоких температур потребуется электрообогрев, что экономически невыгодно, так как стоимость одной килокалории электроэнергии в несколько раз выше, чем у водяного пара.

Из обработанной сточной воды, выходящей со стадии гидролиза, необходимо удалять избыточный аммиак. Отгонку аммиака проводят в колонном аппарате при подводе тепла. Эта дополнительная стадия усложняет технологию и требует дополнительных затрат энергии, что приводит к удорожанию процесса.

Таким образом, недостатками известного способа являются низкая степень очистки сточной воды, необходимость использования для его осуществления гидролизера, имеющего достаточно сложную конструкцию в связи с одновременным присутствием распределительных перегородок и системы внутреннего обогрева, причем в трудно совместимых вариантах парового и электрообогрева, а также необходимость осуществления дополнительной стадии отгонки аммиака из обработанной сточной воды.

Технической задачей, на решение которой направлено предлагаемое изобретение, является усовершенствование способа очистки сточных вод производства меламина.

Техническим результатом, который может быть получен при использовании изобретения, является увеличение степени очистки сточной воды и упрощение технологии.

Для достижения технического результата предложен способ очистки сточных вод производства меламина, содержащих соединения щелочного металла, включающий термический гидролиз сточной воды при температуре 190-245°С, отличающийся тем, что через сточную воду барботируют водяной пар.

Нами неожиданно было установлено, что барботаж водяного пара через сточную воду способствует резкому увеличению скорости разложения примесей в сточной воде, что в свою очередь приводит к увеличению степени очистки сточной воды, по сравнению с прототипом при одинаковых параметрах процесса гидролиза, а именно: рабочей температуры, давления и времени пребывания сточной воды в гидролизере. Необходимо отметить, что данный эффект проявляется только в сточной воде производства меламина, содержащей соединения щелочного металла. Такими соединениями щелочного металла являются, например, гидроксид щелочного металла, и/или карбонат щелочного металла, и/или щелочная соль триазинового производного, указанного выше. В отсутствие указанных соединений щелочного металла в сточной воде при проведении гидролиза в одинаковых условиях скорость гидролиза примесей не увеличивается при барботировании водяного пара в гидролизер. Таким образом, указанный эффект достигается только при совместном использовании соединений щелочного металла и водяного пара.

Обнаруженный нами эффект ускорения гидролиза примесей позволяет использовать стандартный пар с давлением 3,7-4,0 МПа и температурой 245-250°С с достижением требуемой степени очистки сточной воды за технологически приемлемое время пребывания сточной воды в гидролизере.

Подаваемый в гидролизер пар одновременно служит средством нагрева сточной воды, что позволяет отказаться от применения непрямого нагрева с помощью встроенного теплообменника. Прямая подача пара в гидролизер дает возможность, при необходимости, повысить температуру гидролиза до 240-245°С. Отказ от встроенного теплообменника существенно упрощает конструкцию гидролизера и улучшает его ремонтопригодность. Также отпадает необходимость использования дорогого электрического обогрева.

Подача водяного пара в гидролизер также исключает необходимость проведения дополнительной стадии отгонки аммиака из обработанной сточной воды, выходящей из гидролизера, и применения для ее осуществления отдельного аппарата, что упрощает технологию процесса.

С целью экономии пара сточная вода, подаваемая на очистку в гидролизер, может предварительно нагреваться в теплообменнике-рекуператоре с помощью очищенной сточной воды, выходящей из гидролизера. Кроме того, предварительный нагрев неочищенной сточной воды может быть произведен за счет других горячих газовых и жидких потоков.

Предпочтительно проводить очистку сточной воды, пропуская водяной пар в количестве 5-20% от количества неочищенной сточной воды. Пар предпочтительно имеет температуру, превышающую рабочую температуру гидролиза на 5-60°С. Для регулирования теплового режима гидролизера через сточную воду можно дополнительно барботировать газообразный азот и/или воздух.

Гидролизер, используемый для осуществления предложенного способа очистки сточной воды производства меламина, может представлять собой аппарат цилиндрической формы горизонтального или вертикального типа. Аппарат снабжен внутренними устройствами, обеспечивающими перемещение сточной воды в заданном направлении, средствами ввода неочищенной сточной воды, вывода очищенной воды, ввода водяного пара и вывода газовой фазы. В зависимости от пространственного расположения аппарата перемещение сточной воды в заданном направлении может обеспечиваться вертикальными перегородками или тарелками различных конструкций, известных в химической технологии. Подачу пара целесообразно производить через барботажные решетки, также описанные в технической литературе.

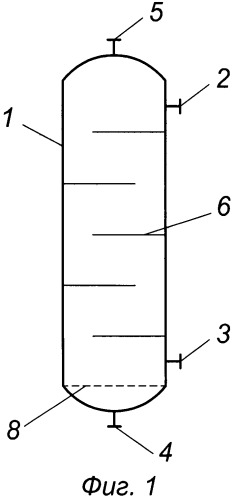

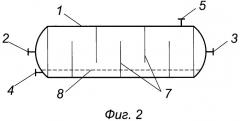

Конкретные конструкции гидролизера схематично изображены на фиг. 1 и 2.

На фиг.1 изображен гидролизер с вертикальным корпусом, на фиг.2 изображен гидролизер с горизонтальным корпусом.

В соответствии с фиг. 1 и 2 гидролизер включает корпус 1, патрубок 2 ввода неочищенной сточной воды, патрубок 3 вывода очищенной воды, патрубок 4 ввода водяного пара, патрубок 5 вывода газовой фазы. Внутри корпуса размещены средства перемещения сточной воды. В случае вертикального аппарата в качестве средств перемещения сточной воды используются переливные тарелки 6, горизонтального аппарата - вертикальные перегородки 7 с нижними и верхними переливными отверстиями. В нижней части корпуса размещена барботажная решетка 8, через которую проходит водяной пар.

При проведении очистки сточной воды в вертикальном аппарате в соответствии с фиг.1 сточную воду подают в корпус 1 через патрубок 2 ввода неочищенной сточной воды, расположенный в верхней части корпуса. Внутри аппарата расположены переливные тарелки 6. Сточная вода движется внутри аппарата, перетекая с верхних тарелок на нижние. Водяной пар подают в аппарат через патрубок 4. Водяной пар проходит через барботажную решетку 8, расположенную в донной части корпуса. Очищенную воду выводят из аппарата через патрубок 3 вывода очищенной воды, расположенный в нижней части корпуса. Продукты гидролиза, т.е. аммиак и диоксид углерода, а также водяной пар (газовая фаза) выводят из аппарата через патрубок 5 вывода газовой фазы, расположенный в верхней части корпуса.

При проведении очистки сточной воды в горизонтальном аппарате в соответствии с фиг.2 сточную воду подают в корпус 1 с одного его конца через патрубок 2 ввода неочищенной сточной воды, очищенную воду выводят с другого конца корпуса через патрубок 3 вывода очищенной воды. Внутри корпуса расположены вертикальные перегородки 7 с нижними и верхними переливными отверстиями, благодаря которым вода в аппарате движется по извилистому пути. Водяной пар подают в аппарат через патрубок 4. Водяной пар проходит через барботажную решетку 8, расположенную в донной части корпуса. Продукты гидролиза, т.е. аммиак и диоксид углерода, а также водяной пар (газовая фаза) выводят из аппарата через патрубок 5 вывода газовой фазы, расположенный в верхней части корпуса.

Таким образом, для осуществления предложенного способа очистки сточной воды производства меламина требуется гидролизер, имеющий более простую конструкцию, чем известный.

Сущность изобретения иллюстрируется приведенными ниже конкретными примерами осуществления предложенного способа в приведенных на фиг. 1 и 2 гидролизерах.

Пример 1.

Гидролиз проводят с использованием сточной воды производства меламина, имеющей состав, соответствующий приведенному в патенте US 7445722 (г/кг сточной воды):

| Мочевина | 2,0 |

| Меламин | 6,0 |

| Аммелин | 8,0 |

| Аммелид | 4,0 |

| Циануровая кислота | 0,1 |

| Мелам | 0,01 |

| Гидроксид натрия | 15,0 |

| Вода | остальное |

Гидролиз проводят в аппарате из хромоникелевой стали вертикального типа, изображенном на фиг.1. Сточную воду перед вводом в гидролизер подогревают в теплообменнике до 180°С. Рабочая температура в гидролизере составляет 220°С.

Пар для барботажа и нагрева сточной воды имеет температуру 245°С и давление 3,7 МПа и подается в количестве 20% от массы сточной воды. Время пребывания сточной воды в гидролизере составляет 1 час. Анализ примесей в сточной воде, проведенный методом высокоэффективной жидкостной хроматографии (ВЭЖХ) дал следующие результаты (мг/кг):

| Мочевина | менее 0,1 |

| Меламин | 0,08 |

| Аммелин | менее 0,01 |

| Аммелид | 0,17 |

| Циануровая кислота | менее 0,01 |

| Мелам | менее 0,01 |

Из приведенных данных видно, что проведение гидролиза сточной воды в соответствии с изобретением позволяет снизить содержание остаточных примесей в сточной воде до необходимого уровня.

Пример 2 (сравнительный).

Сточная вода производства меламина, используемая для гидролиза, имеет состав, аналогичный примеру 1.

Гидролиз проводят в аппарате из хромоникелевой стали горизонтального типа, который снабжен боковым патрубком ввода неочищенной сточной воды, боковым патрубком вывода очищенной сточной воды и верхним устройством вывода газовой фазы. Сточную воду перед вводом в гидролизер подогревают в теплообменнике до 180°С. Гидролизер нагревают с помощью электронагревателя, размещенного внутри гидролизера. Внутри гидролизера также размещена система направляющих перегородок. Рабочая температура в гидролизере составляет 220°С.

Время пребывания сточной воды в гидролизере составило 1 час. Анализ примесей в сточной воде, проведенный методом ВЭЖХ дал следующие результаты (мг/кг):

| Мочевина | менее 0,1 |

| Меламин | 8,2 |

| Аммелин | 0,5 |

| Аммелид | 17,9 |

| Циануровая кислота | 4,6 |

| Мелам | менее 0,01 |

Из приведенных данных видно, что проведение гидролиза сточной воды в соответствии с прототипом не позволяет снизить содержание остаточных примесей в сточной воде до необходимого уровня.

Пример 3.

Сточная вода производства меламина, используемая для гидролиза, имеет состав, аналогичный примеру 1.

Гидролиз проводят в аппарате по примеру 1, снабженном дополнительно патрубком ввода смеси газообразного азота и воздуха, расположенном в нижней части корпуса (на фиг.1 не указан). Сточную воду перед вводом в гидролизер подогревают в теплообменнике до 180°С. Рабочая температура в гидролизере составляет 190°С.

Пар для барботажа и нагрева сточной воды имеет температуру 195°С и давление 1,4 МПа и подается в количестве 5% от массы сточной воды. Кроме того, в гидролизер дополнительно подается смесь газообразного азота и воздуха в соотношении 90:10 в количестве 10% от количества сточной воды. Время пребывания сточной воды в гидролизере составляет 2 часа. Анализ примесей в сточной воде, проведенный методом ВЭЖХ, дал следующие результаты (мг/кг):

| Мочевина | менее 0,1 |

| Меламин | 0,32 |

| Аммелин | 0,05 |

| Аммелид | 0,41 |

| Циануровая кислота | менее 0,01 |

| Мелам | менее 0,01 |

Из приведенных данных видно, что проведение гидролиза сточной воды в соответствии с изобретением позволяет снизить содержание остаточных примесей в сточной воде до необходимого уровня.

Пример 4.

Сточная вода производства меламина, используемая для гидролиза, имеет состав, аналогичный примеру 1.

Гидролиз проводят в аппарате из хромоникелевой стали горизонтального типа, изображенном на фиг.2. Сточную воду перед вводом в гидролизер подогревают в теплообменнике до 220°С. Рабочая температура в гидролизере составляет 245°С.

Пар для барботажа и нагрева сточной воды имеет температуру 250°С и давление 4,0 МПа и подается в количестве 10% от массы сточной воды. Время пребывания сточной воды в гидролизере составляет 0,5 часа. Анализ примесей в сточной воде, проведенный методом ВЭЖХ, дал следующие результаты (мг/кг):

| Мочевина | менее 0,1 |

| Меламин | 0,02 |

| Аммелин | менее 0,1 |

| Аммелид | 0,03 |

| Циануровая кислота | менее 0,01 |

| Мелам | менее 0,01 |

Из приведенных данных видно, что проведение гидролиза сточной воды в соответствии с изобретением позволяет снизить содержание остаточных примесей в сточной воде до необходимого уровня.

1. Способ очистки сточных вод производства меламина, содержащих соединения щелочного металла, включающий термический гидролиз сточной воды при температуре 190-245°С, отличающийся тем, что через сточную воду барботируют водяной пар.

2. Способ по п.1, отличающийся тем, что количество барботируемого водяного пара составляет 5-20% от количества неочищенной сточной воды.

3. Способ по п.1, отличающийся тем, что температура барботируемого водяного пара на 5-60°С превышает рабочую температуру гидролиза.

4. Способ по п.1, отличающийся тем, что через сточную воду дополнительно барботируют газообразный азот и/или воздух в количестве до 10% от количества неочищенной сточной воды.