Состав для нанесения фторполимерного покрытия на полиимидную пленку и устройство для нанесения состава на полиимидную пленку

Иллюстрации

Показать всеИзобретение относится к области получения полиимидно-фторопластовых пленок с односторонним и/или двухсторонним фторопластовым покрытием. Состав для форсуночного напыления фторсодержащего полимера на полиимидную пленку представляет собой водную дисперсию фторсодержащего полимера, в которую введен 50-процентный водно-спиртовой раствор в соотношении 1:1. Устройство для нанесения фторопластового покрытия на поверхность полиимидной пленки включает опорный барабан с нагреваемой наружной поверхностью, снабженный приводом, задающим скорость вращения барабана, обеспечивающую заданное натяжение полиимидной пленки. Узел напыления водной дисперсии фторсодержащего полимера на поверхность полиимидной пленки включает форсунки, перемещающиеся в поперечном направлении относительно полиимидной пленки. Технический результат - повышение адгезионных и диэлектрических свойств полиимидных пленок с фторопластовым покрытием. 2 н. и 5 з.п. ф-лы, 1 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области получения полиимидно-фторопластовых пленок с односторонним и/или двухсторонним фторопластовым покрытием. Полиимидно-фторопластовые пленки широко применяются во многих отраслях промышленности, например, для изготовления высокотемпературных подложек гибких интегральных схем, для изготовления изоляции кабелей и проводов, предназначенных для использования в авиационной, нефтяной и автомобильной промышленности, для изготовления пазовой изоляции трансформаторов и статоров двигателей, для производства композиционных материалов, таких как многослойные электроизоляционные пленки, пленочные мембраны для разделения химических веществ, а также для изготовления контейнеров для криогенного хранения биологических материалов, например, компонентов крови.

УРОВЕНЬ ТЕХНИКИ

Известна водная дисперсии фторполимеров с частицами различного размера, которая содержит по меньшей мере один фторполимер A, представляющий собой не перерабатываемый из расплава политетрафторэтилен или его сополимеры со средним размером частиц по меньшей мере 200 нм и по меньшей мере один фторполимер Б со средним размером частиц не более 100 нм [патент RU 2217447 C2 27.11.2003]. Также известна фторполимерная дисперсия, не содержащая или содержащая небольшое количество низкомолекулярного фторированного поверхностно - активного вещества, в составе которой частицы фторсодержащего полимера со средним размером от 10 до 400 нм диспергированы в воде, причем указанная дисперсная система имеет содержание твердых веществ от 35 до 70 вес. %, [заявка RU 2005126758, публ. 27.02.2006].

Недостаток указанных композиций заключается в том, что при их нанесении на поверхности пленки образуется слой, содержащий большое количество водной фазы, которую необходимо удалять путем сушки конечного продукта.

Из уровня техники известен способ получения полиимидно - фторопластовой пленки, включающий нанесение на полиимидную пленку водной суспензии сополимера политетрафторэтилена и гексафторпропилена с последующими сушкой и оплавлением полученного слоя, при этом нанесение водной суспензии осуществляют напылением через плоскощелевое сопло в плоскости, перпендикулярной поверхности пленки при подаче на боковую поверхность концентратора, колеблемого с частотой 18100 кГц с расстояния 5-40 мм [патент RU 2043372 C1, публ. 10.09.1995].

Недостаток данного способа заключается в том, что он включает стадию сушки нанесенного слоя фторопластового покрытия. При напылении водной суспензии фторопластового полимера на поверхности полиимидной пленки образуется фторопластовый слой, содержащий значительное количество воды, которое необходимо удалить для получения качественного полимерного слоя. Наличие дополнительной технологической операции повышает технологичность и увеличивает энергозатраты на производство. Кроме того напыление водной суспензии осуществляют через неподвижное сопло, что обеспечивает неравномерное распределение наносимого покрытия в “пятне контакта”, как следствие формирование на полиимидной пленке покрытия с неравномерной толщиной.

Известен способ получения фторполимерного покрытия на полиимидной пленке, включающий нанесение водной дисперсии сополимера тетрафторэтилена с гексафторпропиленом на полиимидную пленку и спекание, при этом с целью увеличения толщины покрытия перед нанесением дисперсии полиимидную пленку натягивают с усилием, равным 0,01-0,75 предела ее текучести, нагревают до 120-380°C, наносят водную дисперсию сополимера тетрафторэтилена с гексафторпропиленом путем напыления с расходом не более 0,1 мл/см2 мин. жидкой фазы дисперсии и спекание проводят в течение 1-20 мин. При 300-380°C [патент RU 1795649 публ. 26.07.1995].

Недостаток данного способа заключаются в том, что он позволяет наносить фторопластовый слой толщиной не более 0,1 мкм.

Известен способ нанесения покрытия на поверхности, размотку основы, подлежащей покрытию, напыление полимерного состава при помощи дозирующей головки, включающей форсунки, сушку полученного покрытия, намотку готового конечного продукта Также известно устройство для нанесения полимерного покрытия, включающее устройство размотки и намотки длинномерного материала, например пленки, устройство напыления полимерного покрытия, включающего несколько форсунок, устройство сушки, устройство для термической обработки нанесенного покрытия [патент RU 2325957 публ. 10.06.2008].

Недостаток данного способа заключается в том, что он содержит стадию сушки полимерного покрытия, обеспечивающую удаления из толщи покрытия водной фазы.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Задача, на решение которой направлена заявляемая группа изобретений, состоит в получении полиимидно-фторопластовой пленки с улучшенными эксплуатационными характеристиками.

Технический результат, достигаемый при реализации группы изобретений, заключается в повышении адгезионных и диэлектрических свойств полиимидных пленок с фторопластовым покрытием за счет исключения стадии испарения водной фазы из толщи сформированного покрытия, что позволяет получать сплошное фторопластовое покрытие без следов растрескивания и дефектов, кроме того использование способа форсуночного напыления позволяет мгновенно наносить несколько слоев микронной толщины, снизив при этом пористость покрытия и разброс по толщине до 2 мкм. Уменьшение пористости покрытия увеличивает электрическую прочность полиимидной пленки с фторопластовым покрытием.

Поставленный технический результат достигается за счет того, что устройство для нанесения фторполимерного покрытия на поверхность полиимидной пленки включает опорный барабан с нагреваемой наружной поверхностью, снабженный приводом вращения, и узел напыления водной дисперсии фторосодержащего полимера на поверхность полиимидной пленки, включающий форсунки, перемещающиеся в поперечном направлении относительно полиимидной пленки.

Напыление водной дисперсии фторосодержащего полимера на поверхность полиимидной пленки, перемещаемой по нагреваемой поверхности барабана, позволяет избежать сложную стадию формирования сплошной полимерной пленки, связанную с испарением дисперсионной среды (воды). Формирование качественного фторполимерного слоя достигается за счет того, что значительная часть воды испаряется при пролете мелкодисперсных капель дисперсии на пути от форсунок до поверхности полиимидной пленки, температура которой поддерживается нагретой поверхностью барабана. Сформированное таким образом покрытие представляет собой рыхлую пленку с небольшим содержанием воды и больше похожую на пленку, полученную по технологии порошкового нанесения. Далее при термообработке на первой стадии происходит испарение остатков воды и на второй высокотемпературной стадии - монолитизация покрытия при плавлении и спекании полимерных частиц. Формирование фторопластового слоя, не требующего дополнительной сушки, позволяет наносить последовательно несколько слоев, обеспечивая таким образом возможность получения пленок с многослойным покрытием. Кроме того использование в качестве распылителя форсунок, перемещающихся поперек полиимидной пленки, позволяет формировать фторопластовое покрытие равной толщины по всей площади нанесения.

Кроме того, в частном случае реализации изобретения устройство нанесения фторсодержащего полимера включает шабер, предназначенный для удаления капель фторопластового покрытия и других загрязнений с поверхности опорного барабана.

Кроме того, в частном случае реализации изобретения опорный барабан состоит из двух цилиндров - наружного и внутреннего, при этом наружная поверхность внутреннего цилиндра имеет шестизаходную винтовую нарезку, позволяющую обеспечить равномерный нагрев наружной поверхности наружного цилиндра.

Кроме того, в частном случае реализации изобретения опорный барабан снабжен устройством, обеспечивающим непрерывную подачу и отвод теплоносителя для подержания заданной температуры наружной поверхности барабана.

Кроме того, в частном случае реализации изобретения перемещение форсунок осуществляется при помощи механизма перемещения, снабженного приводом вращения, при этом привод вращения механизма перемещения форсунок согласуется с приводом вращения опорного барабана.

Кроме того, в частном случае реализации изобретения устройство включает обводной вал для создания определенного угла обхвата полиимидной пленки опорного барабана.

Также поставленный технический результат достигается за счет того, что состав для форсуночного напыления фторсодержащего полимера на полиимидную пленку, представляет собой водную дисперсию фторсодержащего полимера, в которую введен 50-процентный водно-спиртовой раствор в соотношении 1:1.

Использование спиртов, как дополнительных компонентов фторопластовой суспензии, позволит обеспечить более быстрое испарение водной части суспензии, что приведет к уменьшению количества попадания воды на поверхность полиимида и тем самым снизит блокирующий эффект на границе раздела фаз полиимид-фторопласт, обеспечив при этом когезионный контакт между слоями. Увеличение содержания спирта в раствор приводит к уменьшению агрегативной устойчивости суспензии и нарушению ее однородности, что отрицательно сказывается на качестве получаемого покрытия. Уменьшение содержания спирта в растворе приводит к недостаточному испарению водной фазы дисперсии. При увеличении содержание водно-спиртового раствора в объеме водной дисперсии уменьшается содержание фторсодержащего полимера, что как следствие приводит к уменьшению толщины наносимого покрытия, а уменьшение содержания водно-спиртового раствора приводит к недостаточному испарению водной фазы дисперсии.

Также введение водно-спиртового раствора в суспензию фторопласта обеспечивает улучшение работы распылительной форсунки, что снижает вероятность забивания выходного отверстия сопла форсунки и образования крупных частиц полимера на сопле форсунки, которые могут отрываться и попадать на нанесенное покрытие в виде макроскопических дефектов и снижая таким образом качество наносимого покрытия.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

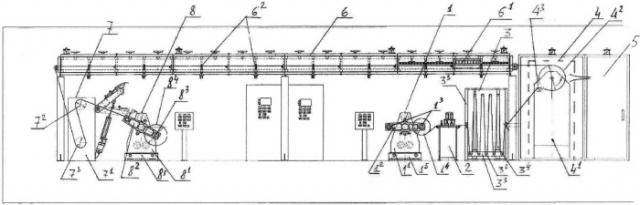

На чертеже представлен общий вид установки для получения полиимидно фторопластовой пленки.

Установка для получения полиимидно-фторопластовой пленки представляет собой технологическую линию, которая включает в себя устройство 1 для размотки полиимидной пленки (далее - УРП), устройство 2 для соединения концов полиимидной пленки (далее - УСК), устройство 3 накопления полиимидной пленки [магазин запаса] (далее - МЗ), устройство 4 для нанесения фторопластового покрытия на поверхность полиимидной пленки (далее - УНФ), камеру 5, в которой размещено устройств 4 для нанесения фторопластового покрытия (далее - КУНС), термокамеру 6 (далее - ТРК), устройство 7 двухвалковое тянуще-охлаждающее (далее - УДТ), устройство 8 намотки готовой полиимидно фторопластовой пленки (далее - УНП), автоматизированную систему управления, включающую систему управления приводами, систему управления технологическими процессами и систему управления линией.

Устройство 1 размотки полиимидной пленки включает в себя станину 11, в которой установлен вал, на котором размещена поворотная карусель 12 с двумя пневпинолями 13, на одной из которых размещают рулон 14 полиимидной пленки, привод вращения пинолей 13 (на чертеже не показано), размещенный в нижней части станины 11, привод поворота карусели 12 (на чертеже не показано), размещенный в верхней части станины 11, устройство центрирующее (на чертеже не показано) и датчики измерения диаметра разматываемого с пинолей 13 рулона 14 полиимидной пленки (на чертеже не показано). Датчики измеряют диаметр рулона 14, который в данный момент разматывается, и подают сигнал в систему управления приводов, которая подает команду на создание требуемого крутящего момента привода соответствующей пиноли 13 с целью поддержания заданной силы натяжения полиимидной пленки. Станина 11 устанавливается на прямолинейные направляющие 15, по которым осуществляется перемещение устройства 1 поперек продольной оси линии. Привод вращения пинолей 13 может быть выполнен на базе планетарного мотор-редуктора типа с асинхронным электродвигателем и зубчато-ременной передачи. Привод поворота карусели 12 может быть выполнен на базе планетарного мотор - редуктора с асинхронным электродвигателем.

Устройство центрирования (на чертежах не показано) обеспечивает заданное положение полиимидной пленки на выходе из устройства 1 размотки относительно продольной оси линии за счет перемещения устройства 1 размотки перпендикулярно продольной оси линии. Устройство центрирования в общем варианте реализации изобретения включает в себя датчик контроля положения кромки полиимидной пленки, установленный на неподвижной части линии перед устройством 2 соединения концов пленки, и исполнительный механизм (на чертежах не показано), соединенный со станиной 11. При подаче соответствующего сигнала с датчика контроля исполнительный механизм перемещает устройство 1 в горизонтальной плоскости перпендикулярно продольной оси линии.

В предпочтительном варианте реализации изобретения устройство центрирования основано на применении пневмогидравлической следящей системы с обратной связью, включающей датчик контроля положения кромки полиимидной пленки, выполненный в виде пневматического преобразователя (на чертежах не показано), исполнительный механизм (на чертежах не показано), выполненный в виде гидроцилиндра, один конец которого закреплен неподвижно, а другой шарнирно соединен со станиной 11, преобразователь пневмогидравлический (на чертежах не показано) и станцию гидравлическую (на чертежах не показано).

Преобразователь пневматический состоит из приемного и подающего сопел, между которыми проходит край полиимидной пленки, и который при смещении края пленки управляет гидроцилиндром, перемещающим устройство 1 размотки таким образом, что обеспечивается прохождение полиимидной пленки в устройство 2 соединения концов полиимидной пленки в заранее заданном положении. Преобразователь пневматический преобразовывает отклонение от заданного положения края полиимидной пленки в пневматический сигнал и состоит из подающего и приемного сопел, в которые поступает сжатый воздух. При перекрытии краем полиимидной пленки струи воздуха в приемном сопле изменяется давление пропорционально площади перекрытия, что в свою очередь изменяет давление в надмембранной полости пневмогидропреобразователя, таким образом преобразователь пневмогидравлический преобразует пневматический сигнал управляющей части в энергию рабочей жидкости с другими значениями давления. Выход приемного сопла пневматического преобразователя должен сообщаться с надмембранной полостью пневмогидропреобразователя. Масло от гидростанции должно поступать на распределительный золотник пневмогидропреобразователя. Изменение давления в надмембранной полости пневмогидропреобразователя должно приводить к перемещению мембраны и связанного с ней распределительного золотника, который должен направлять поток масла в соответствующую полость гидроцилиндра. Перемещение штока гидроцилиндра и соединенного с ним устройства 1 размотки должно происходить до тех пор, пока полиимидная пленка не возвратится в заданное положение. Пневмогидравлический преобразователь может представлять собой гидравлический многопозиционный реверсивный распределитель, который при изменении положения находящегося внутри него золотника, направляет масло в ту или иную полость гидроцилиндра. Перемещение золотника в одну из сторон должно производиться с помощью соединенной с ним мембраны, а в противоположную сторону - пружиной. Станция гидравлическая должна обеспечить рабочей жидкостью гидравлическую систему центрирующего устройства, включающую пневмогидравлический преобразователь и исполнительный механизм.

Устройство 2 для соединения концов полиимидной пленки предназначено для качественного соединения конца полиимидной пленки, поступающей с разматываемого рулона, с началом полиимидной пленкой нового рулона, планируемого к размотке. Соединение конца и начала полиимидной пленки может происходить одним из трех способов: при помощи двухсторонней липкой ленты или при помощи высокотемпературного клея, или при помощи металлических скрепок. Устройство 2 соединения должно обеспечивать реализацию одно из выбранного способа соединения.

Устройство 3 накопления полиимидной пленки [магазин запаса] предназначено для накопления полиимидной пленки, поступающей в устройство 4 нанесения фторопластового покрытия, с последующей ее выдачей при остановке устройства 1 размотки полиимидной пленки для соединения концов. Устройство 3 накопления полиимидной пленки включает станину 31 и многоблочный полиспаст, в котором полиимидная пленка огибает блоки-ролики 32, половина из которых закреплена на верхней неподвижной каретке (на чертеже не показано), а вторая половина закреплена на нижней подвижной каретке 33. Станина 33 представляет собой Г-образную стойку, в нижней части которой установлены регулируемые опоры, а в верхней части станины установлены платики (на чертеже не показано), к которым крепится неподвижная каретка. В средней части станины 31 установлены две направляющие 34 в виде цилиндрических стержней, по которым перемещается нижняя подвижная каретка 33. Направляющие 34 с двух сторон закреплены в специальных корпусах, которые крепятся к станине 31. Подвижная каретка 33 представляет собой плиту, на передней части которой консольно установлено четыре или пять осей, на которых на подшипниках качения размещаются ролики 32, преимущественно, с диаметром 65-70 мм. В задней части плиты установлены две втулки (на чертеже не показано), перемещающиеся по направляющим, установленным в станине. Конструкция верхней неподвижной каретки должна быть аналогична конструкции подвижной каретки за тем исключением, что. у неподвижной каретки отсутствуют втулки, с помощью которых происходит перемещение. Конструкция магазина запаса обеспечивает сохранение заданной силы натяжения полиимидной пленки во время ее выработки из магазина.

Устройство 4 нанесения фторопластового покрытия на поверхность полиимидной пленки включает в себя станину 41, опорный барабан 42 с приводом вращения (на чертеже не показано), снабженный устройствами подвода теплоносителя (на чертеже не показано), обеспечивающими непрерывную подачу и отвод теплоносителя для термостабилизации наружной поверхности опорного барабана 42, обводной вал 43, предназначенный для создания определенного угла обхвата полиимидной пленки опорного барабана 42, узел напыления водной дисперсии фторсодержащего полимера (фторопластовая суспензия) на поверхность полиимидной пленки, включающий форсунки (на чертеже не показано) и механизм поперечного перемещения форсунок (на чертеже не показано), шабер (на чертеже не показано), предназначенный для удаления капель фторопластовой суспензии и других загрязнений с поверхности опорного барабана 42. Станина 41 представляет собой две сваренных из металлопроката стойки, между которыми должны разместиться функциональные валы устройства 4. Опорный барабан 43 представляет собой сборку, состоящую из двух цилиндров - наружного и внутреннего (на чертежах не показано). Наружная поверхность внутреннего барабана имеет шестизаходную винтовую нарезку, позволяющую обеспечить равномерный нагрев наружной поверхности наружного цилиндра, привод опорного барабана может быть выполнен на базе асинхронного электропривода, который задает скорость всем остальным приводам линии, обводной вал 43 представляет собой трубу с запрессованными в нее цапфами, вращающуюся в подшипниках качения.

Механизм перемещения форсунок предназначен для осуществления возвратно-поступательного перемещения форсунки поперек полиимидной пленки. Механизм перемещения представляет собой цилиндрический кулачок, в теле которого выполнены пазы левого и правого направлений, обеспечивающие поступательное движение ведомого звена. Профиль паза образован винтовыми поверхностями левого и правого направлений с постоянным шагом. По пазу перемещается поводок, подвижно связанный с кареткой, на которой закреплена форсунка. Каретка перемещается вдоль неподвижной направляющей. Для перевода поводка с паза одного направления на противоположное в теле кулачка выполнен специальный соединительный паз. Кулачок приводится во вращение своим приводом на базе асинхронного электродвигателя с регулированием частоты вращения. Скорость поперечного перемещения форсунки должна быть такой, чтобы за один двойной ход (туда и обратно) обеспечить двухслойное нанесение распыляемого фторсодержащего покрытия. В альтернативном случае реализации увеличение ширины распыляемой струи возможно осуществить качанием форсунки в вертикальной плоскости. Привод представляет собой совокупность передаточных механизмов и электродвигателей, обеспечивающих необходимую частоту вращения опорного барабана и механизма перемещения форсунок. Привод может быть выполнен на базе асинхронных электродвигателей.

Опорный барабан 42 является ведущим устройством всей установки, который определяет скорость движения обрабатываемых материалов (полиимидной пленки), и поэтому его электродвигатель должен являться основным, задающим необходимую скорость всем другим, согласованно работающим с ним, приводам.

Привод опорного барабана представляет собой мотор-редуктор типа 4МП-25-5,6-80, на выходном валу которого установлена цилиндрическая шестерня, сопрягаемая с зубчатым колесом, установленным на цапфе наносного барабана.

Привод механизма перемещения форсунок может представлять собой асинхронный электродвигатель, соединенный муфтой с цилиндрическим кулачком, на котором выполнены пазы правого и левого направлений. Частота вращения привода механизма перемещения форсунок должна быть согласована с частотой вращения привода опорного барабана.

Устройство 4 нанесения фторопластового покрытия размещено в камере 5 с целью предотвращения выхода воздуха, насыщенного продуктами, образовавшимися в результате распыления фторопластовой суспензии в помещении цеха. Камера 5 представляет собой пространственную металлопластиковую конструкцию, снабженную дверью с окнами для управления, обслуживания и осмотра устройства 4 нанесения фторопластовой суспензии. Для отвода газовоздушной смеси из камеры 5 на крыше камеры выполнено отверстие для ее отсоса.

Термокамера 6 представляет собой термоизолированный объем с системой вытяжной вентиляции, состоящий из четырех секций (входной, двух промежуточных и концевой), при этом каждая секция разделена на четыре температурные зоны, и управление каждой из зон осуществляется независимо. В каждой из секций размещены поддерживающие ролики (на чертеже не показано), обеспечивающие избежания появления складок на полиимидной пленке, вызванных ее продольным растяжением. Для исключения попадания паровоздушной смеси в помещение цеха термокамера 6 всегда при работе должна находиться под разряжением. Термокамера 6 обеспечивает процесс испарения поверхностно-активных веществ, находящихся во фторопластовой суспензии, оплавления и получения целостного фторопластового покрытия на поверхности полиимидной пленки. Секция входная состоит из щитовой камеры и четырех групповых излучателей. Камера щитовая представляет собой сварной пространственный каркас, изготовленный из металлопроката, облицованный щитами, внутри которых находится теплоизоляция. Для подачи свежего воздуха в термокамеру 6 на крайнем верхнем щите выполнено отверстие с шибером, закрытое фильтровальным материалом, через которое за счет разряжения производится подсос свежего воздуха в зону входа полиимидной пленки. Групповой излучатель (температурная зона) представляет собой плоский отражатель (рефлектор), в нижней части которого установлены генераторы излучения на базе трубчатых электронагревателей (ТЭНов). Всего в одном излучателе должно быть установлено девять ТЭНов номинальной мощностью 1 кВт. Секция промежуточная конструктивно должна быть выполнена аналогично входной секции за тем исключением, что в ней отсутствуют отверстия для подачи свежего воздуха, но присутствует отверстие для отсоса ПВС, к которому может быть подсоединен воздуховод отсасывающего вентилятора. Конструкция концевой секции должна полностью повторяет конструкцию входной секции.

Во время работы термокамеры 6 в ее пространство испаряются поверхностно-активные вещества, содержащиеся во фторопластовом покрытии, а также другие летучие вещества, находящиеся в полиимидной пленке. Для удаления веществ, находящихся в воздухе, термокамера 6 оборудована системой воздухообмена, которая должна быть построена следующим образом. На обеих промежуточных секциях должны быть предусмотрены отверстия, через которые либо с помощью вентилятора, либо «самотяги» воздух удаляется из термокамеры 6, т.е. внутренний объем термокамеры 6 находится под разряжением. В крышах входной и концевой секций должны быть предусмотрены отверстия, закрытые фильтровальным материалом, через которые свежий воздух за счет подсоса поступает во внутрь термокамеры 6. Для того, чтобы подсасываемый воздух двигался организовано (основная часть - через отверстия в крыше, остальная - через отверстия на входе и выходе полиимидной пленки) проходные сечения всех отверстий, через которые поступает воздух, выполнены с возможностью регулировки. В состав термокамеры 6 входит заправочное устройство 61, предназначенное для удобства первоначальной заправки полиимидной пленки в термокамеру 6. Заправочное устройство состоит из двух замкнутых втулочно-роликовых цепей, между которыми находится заправочная рейка, к которой специальными зажимами прикрепляется полиимидная пленка, при этом обе цепи размещаются в направляющих или на роликах, установленных в термокамере 6, а натяжение цепей осуществляется натяжными устройства (на чертежах не показано). В движение цепи приводятся мотором-редуктор, работающим в согласованном скоростном режиме с главным приводом установки. В местах входа и выхода полиимидной пленки в термокамеру 6 установлены ведущие ролики и бесконтактные конечные выключатели, проходя мимо которых заправочная рейка дает команду на остановку привода заправочного устройства. В каждой секции термокамеры 6 также расположено по два комплекта поддерживающих роликов 62, предназначенных для поддержки полиимидной пленки во время ее транспортирования в термокамере 6 с одновременным созданием поперечного растягивающего усилия. Для того, чтобы с одной стороны, уменьшить провисание, а с другой - избежать появления складок полиимидную пленку 14 необходимо зажать между двумя вертикально расположенными роликами 61, оси вращения которых слегка развернуты относительно продольной оси линии. Во вращение эти ролики должна приводить сама полиимидная пленка за счет сил трения, создаваемых сжатием роликов. За счет разворота роликов относительно продольного перемещения полиимидной пленки появляется осевая сила, создающая растягивающее усилие на полиимидную пленку в поперечном направлении, в результате чего исключается появление складок и загибов

Конструктивно блок роликов б1 выполнен в виде двух расположенных друг над другом роликов, вращающихся на подшипниках качения, предназначенных для эксплуатации при температуре 300°C. Оси, на которых установлены подшипники, должны быть строго параллельны. Сила сжатия между роликами должна создаваться пружиной, а разведение роликов - при помощи сжатого воздуха. Во избежание увода роликами полиимидной пленки в сторону за счет осевой силы, их необходимо расположить попарно точно друг напротив друга.

Устройство 7 тянущее - охлаждающее включает станину 71, между стойками которой расположены тянущий вал 72, снабженный устройством для подвода и отвода воды, предназначенной для охлаждения вала, обводной вал 73, предназначенный для создания угла обхвата полиимидной пленки тянущего вала 72, привод (на чертежах не показан), обеспечивающий крутящий момент обоим валам и согласованный скоростной режим с приводом опорного барабана 42 устройства 4 нанесения фторопластового покрытия. Тянущий вал 72 снабжен счетчиком импульсов (на чертеже не показан) для индикации длины полиимидной пленки, прошедшей через тянущее устройство. Тянущий вал 72 представляет собой стальную трубу с цапфами и приводными элементами (шестерня, звездочка и т.п.) для получения вращения от привода. Тянущий вал должен быть установлен в подшипниковых опорах.

Устройство 8 намотки полиимидно-фторопластовой пленки [станция намоточная] включает станину 81, в которой установлен вал, к которому крепится поворотная карусель 82, пиноли 83, установленные в карусели, на которые наматываются рулоны 84 полиимидно-фторопластовой пленки, привод вращения пинолей 83 (на чертеже не показано), размещенных в нижней части станины 81, привод (на чертеже не показано) поворота карусели 82, размещенный в верхней части станины 81, устройство центрирующее (на чертеже не показано) и датчики контроля диаметра разматываемой с пинолей полиимидной пленки (на чертеже не показано). Датчики контроля измеряют диаметр рулона, который в данный момент разматывается, и подают сигнал в систему управления соответствующей пиноли, которая выдает команду на создание требуемого крутящего момента с целью поддержания заданной силы натяжения полиимидной пленки. Станина 81 устанавливается на прямолинейные направляющие 85, позволяющие осуществить перемещение устройства намотки 8 поперек продольной оси линии.

Конструкция карусели 82 помимо узлов, имеющихся в карусели размоточного устройства, включает два обводных ролика (на чертеже не показано). Конструкция центрирующего устройства должна быть аналогичной центрирующему устройству, установленному в устройстве 1 размотки полиимидной пленки за тем исключением, что датчик положения края пленки устанавливается непосредственного на станине 81 намоточного устройства.

Устройство 8 должно обеспечивать намотку полиимидно-фторопластовой пленки с поддержанием постоянной, заранее заданной, силой натяжения в процессе увеличения наружного диаметра наматываемого рулона 84, перезаправки полиимидно-фторопластовой пленки после достижения наматываемым рулоном заданного диаметра на новую гильзу без остановки технологического процесса и ориентирование края наматываемого рулона в заранее заданное положение.

Автоматизированная система управления линией включает систему управления приводами, систему управления технологическими процессами, систему управления производственными циклами.

Система управления приводами обеспечивает управление приводами пинолей устройства размотки пленки, приводом наносного барабана, приводом заправочного устройства, приводом перемещения форсунок, приводами пинолей размоточного устройства. Основным приводом, задающим ритм всей установки, является электродвигатель опорного барабана. Электродвигатели тянущих валов всех остальных устройств должны работать в согласованном скоростном режиме с главным приводом линии.

Соотношение между заданными окружными скоростями УФН, ЗУ и УДТ должно устанавливаться из шкафа управления и оставаться таким после остановки и повторного включения линии. Оно должно находиться в диапазоне (0,95…1,05) Vнб,

где Vнб - окружная скорость опорного барабана

Система управления приводами должна обеспечивать бесступенчатое регулирование скорости лентопротяжного тракта установки в диапазоне 0,0167-0,084 м/с (1,0…5,0) м/мин, размотку полиимидной пленки с постоянной, заранее заданной, силой натяжения, намотку полиимидно-фторопластовой пленки в рулоны с постоянной, заранее заданной силой натяжения, либо с силой натяжения, изменяемой по заранее заданному закону.

Постоянную силу натяжения полиимидной пленки и полиимидно-фторопластовой пленки при размотке и намотке обеспечивают, реализуя следующую зависимость:

где ω - угловая частота вращения вала электродвигателя, c-1

V - скорость линии, м/с

i - передаточное число привода;

RP - текущий радиус разматываемого рулона, м;

K - коэффициент коррекции частоты вращения 0,9-1,0

Управление силой натяжения осуществляют по косвенно определенному значению натяжения, т.е по изменению текущего радиуса разматываемого рулона.

Для этой цели в устройстве 1 размотки и устройстве 8 намотки установлены два датчика диаметра, каждый из которых измеряет диаметр того рулона, напротив которого он установлен. В качестве датчика диаметра можно применить ультразвуковой преобразователь фирмы Siemens типа 3RG62 33-3JS00.

Система управления приводами обеспечивает выдачу управляющего сигнала приводу опорного барабана и согласование скорости вращения привода механизма поперечного перемещения форсунки со скоростью вращения привода опорного барабана.

Система управления технологическими процессами включает в себя систему термостатирования рабочей поверхности опорного барабана, систему терморегулирования термокамеры, систему управления уровнем фторопластовой суспензией в расходной емкости.

Система термостатирования рабочей поверхности опорного барабана обеспечивает постоянную, заранее заданную, температуру рабочей поверхности опорного барабана. Система может быть реализована на базе системы жидкостного обогрева, включающей в себя терморегулятор, насос, нагреватель и охладитель теплоносителя.

Система терморегулирования термокамеры обеспечивает заданную температуру в тепловых зонах термокамеры.

Система управления уровнем в расходной емкости с фторопластовой суспензией обеспечивает заданный уровень фторопластовой суспензии в расходной емкости, управляя отсечным клапаном. При минимальном уровне в расходной емкости соответствующая информация должна поступить оператору.

Работа устройства осуществляется следующим образом

Рулон 14 полиимидной пленки при помощи цехового грузоподъемного транспорта подается к карусели 12 двухпозиционного размоточного устройства 1, после чего рулон 14 устанавливается на пневмопиноль 13. Управляя с местного поста управления соответствующими кнопками, оператор включает привод пиноли 13, вращающей рулон 14 по ходу движения пленки, и производит заправку полиимидной пленки в функциональные устройства линии, установленные до термокамеры 6. В устройстве 1 размотки полиимидной пленки установлен датчик диаметра рулона, выполненный в виде ультразвукового преобразователя, позволяющий постоянно вести измерение диаметра разматываемого рулона 14 и выдавать соответствующий аналоговый сигнал в систему управления приводов, которая дает команду на соответствующий электропривод пневмопиноли 13, обеспечивая поддержание постоянного, заранее заданного, натяжения полиимидной пленки, сматываемой с рулона 14 во всем диапазоне изменения его диаметра. Для обеспечения заданного положения полиимидной пленки на выходе из устройства 1 относительно продольной оси симметрии линии в устройстве 1 размотки имеется центрирующее устройство, позволяющее осуществить перемещение устройства 1 в поперечном направлении. Для этого датчик центрирующего устройства, контролирующий положение края полиимидной пленки, установлен на неподвижной части линии перед устройством 2 соединения концов полиимидной пленки. Сигнал от датчика подается в систему управления, которая с помощью исполнительного механизма центрирующе