Способ автоматизированного подготовительно-раскройного производства обуви

Иллюстрации

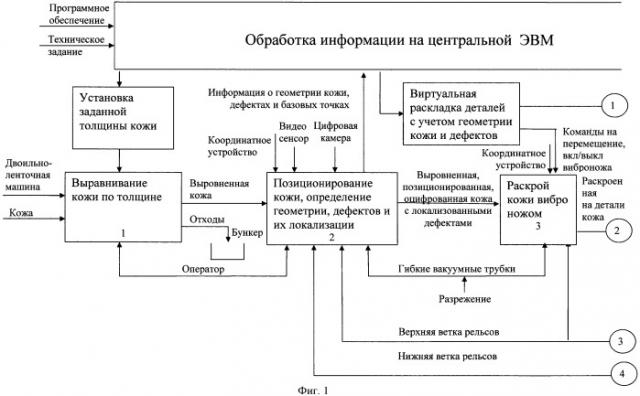

Показать всеИзобретение относится к способу автоматизированного подготовительно-раскройного производства обуви, который включает установку кожи на планшет дигитайзера, оцифровку контура кожи и дефектных участков, проведение виртуальной раскладки деталей с учетом геометрии кожи и дефектов, передачу команд включения/выключения на механизм ножа, команд на перемещение виброножа, проведение операции раскрой деталей, выравнивание по толщине с последующей комплектацией, автоматически производится видео сенсором определение геометрии контура кожи, ее площади и положения базовых точек на коже, контактирующих с линиями базирования, полученная информация передается на центральную ЭВМ, одновременно цифровая камера, расположенная рядом с видео сенсором на координатном устройстве, автоматически осуществляет при движении последнего определение дефектов кожи и их локализации, передавая полученную информацию также на центральную ЭВМ, которая сообщает команды промышленному роботу произвести после операции раскроя сбор и раскладку деталей по магазинам-накопителям; рабочие платформы с кожей, имеющие собственные приводы, перемещаются от операции к операции по рельсовому пути, состоящем из нижней и верхней веток, причем рельсы верхней ветки, раздвигающиеся, соединены с подъемно-опускающими устройствами. Технический результат заключается в повышении точности выполнения операций и производительности. 1 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к обувной подотрасли легкой промышленности, в частности к автоматизированному подготовительно-раскройному производству, охватывающему ряд операций, таких как выравнивание кожи по толщине, определение конфигурации кожи и ее дефектов, виртуальная раскладка деталей с учетом геометрии кожи и локализации дефектов, раскрой кожи, сбор и раскладка выкроенных деталей по соответствующим магазинам-накопителям. Изобретение позволяет на базе предлагаемого способа выйти на новый, более высокий уровень техники, сократить рабочий персонал, повысить производительность и качество, использовать последние достижения систем программного управления, робототехники, электронного распознавания объектов и др.

Уровень техники

Известен способ выполнения подготовительно-раскройного процесса, который состоит из следующих операций.

Целая кожа или полукожа (далее кожа) устанавливается оператором на планшет дигитайзера. Оператор производит оцифровку контура кожи с помощью специального пера или мышкой, при этом фиксирует дефектные участки и базовые метки для позиционирования кожи. Все это заносится в память программного устройства и представляется в виде виртуального изображения.

Для заданного набора деталей обуви оператор, используя световое проецирование, и помощь специального программного обеспечения, производит раскладку деталей, обходя дефектные участки и выполняя определенные требования по расположению ответственных деталей. Затем другой оператор переносит кожу со стола дигитайзера на раскройную машину так, чтобы базовые метки на коже были сориентированы по плоскостям базирования установочного стола раскройной машины.

Программное устройство машины для вырезания перерабатывает полученную информацию в команды движения координатного устройства, включения/выключения механизма ножа. Нож выводится на нулевую отметку и начинается процесс раскроя деталей. После проведения раскроя деталей оператор вручную собирает детали, комплектует их в пачки и передает на следующую операцию другому оператору для выравнивания деталей по толщине на двоильно-ленточной машине, где каждая деталь по отдельности, то есть последовательным методом пропускается через рабочие органы машины, и ленточным ножом срезается слой кожи с изнаночной стороны таким образом, чтобы обеспечить равную толщину слоя кожи с лицевой стороны.

Литературный источник: Александров С.П., Балакина Э.А., Беляев Л.С. Производство обуви, изд. Российский заочный институт текстильной и легкой промышленности. М.: 2009. - 376 с.

Голубкова В.Т., Филимоненкова Р.Н., Шайдеров М.А. Подготовительно-раскройное производство швейных предприятий, изд. Вышэйшая школа, Мн.: 2002. - 206 с.

Известный вышеописанный способ требует для выполнения подготовительно-раскройного подпроцесса, по крайней мере, пять операторов. Перекладывание кожи с одного рабочего места на другое сопряжено с потерей точности позиционирования и дополнительного времени на холостой ход. Ручная оцифровка контура кожи и ее дефектов - это последовательное выполнение операции, которая низкопроизводительна и сопряжена с существенными погрешностями. Ручной сбор деталей после раскроя также малопроизводителен и вызывает потребность в операторе-исполнителе низкой квалификации, подетальнее выравнивание по толщине существенно ниже по производительности, чем выравнивание всей кожи, а повторный сбор деталей в пачки для следующей операции, например, загибки края, является дублирующим, требующим дополнительных затрат времени и ручного труда.

Технический результат

Использование предлагаемого изобретения - способа автоматизированного подготовительно-раскройного производства обуви позволяет при реализации его на агрегате сократить количество операторов, увеличить точность выполнения операций, повысить производительность на рассматриваемом участке производства.

Количество операторов высвобождается за счет автоматизации и параллельного осуществления операции дигитализации контура кожи и ее дефектов, за счет выполнения операции выравнивания по толщине параллельно-последовательным способом, взамен последовательного, применяемого в традиционной технологии, за счет автоматизации сбора деталей и раскладки их по магазинам-накопителям с помощью промышленного робота. Точность выполнения операций повышается за счет замены ручных операций на автоматические - дигитализация, сбор деталей, а также из-за сокращения количества операций по позиционированию кожи. Производительность увеличивается, так как используются прогрессивные способы обработки (параллельный и параллельно-последовательный), сокращается и автоматизируется ряд операций (позиционирования, сбор и раскладка деталей). Предложенный способ создает предпосылки автоматизации подготовительно-раскройного производства и переходе к малолюдной технологии изготовления обуви.

Раскрытие изобретения

Существенные признаки

Изобретение касается способа автоматизированного подготовительно-раскройного производства обуви. Существенным отличием предлагаемого способа является то, что:

- выравнивание по толщине осуществляется по всей коже на начальном этапе подготовительно-раскройного производства обуви;

- выровненная по толщине кожа устанавливается на рабочей платформе, ориентирована по двум базовым линиям, представляющим собой взаимоперекрещивающиеся перпендикуляры, нанесенные на верхнюю поверхность рабочей платформы, при этом хребтовая линия кожи должна быть перпендикулярна одной базовой линии и параллельна другой;

- выровненная по толщине кожа позиционируется на подвижной рабочей площадке один раз и прижимается к ней с помощью подведенных к подвижной рабочей платформе гибких вакуумных трубок;

- рабочая платформа вместе с прижатой к ней кожей и гибкими вакуумными трубками последовательно проходит все операции, строго фиксируясь на каждой, вплоть до последней - сбор и раскладка деталей по магазинам-накопителям;

- определение геометрических параметров (конфигурации, площади) кожи и установка присоединенных к базовым линиям совокупности базовых точек на коже определяется автоматически видео сенсором, и полученная информация передается центральной ЭВМ, обслуживающей устройства автоматизированного подготовительно-раскройного производства обуви;

- определение дефектов кожи, их размеров и положения на коже (локализация) осуществляется цифровой камерой, работающей на принципе подачи и отражения электромагнитных волн, и информация по дефектам передается центральной ЭВМ;

- определение геометрических параметров и дефектов кожи производится одновременно параллельно-последовательным способом;

- информация по позиционированию кожи, ее конфигурации и дефектам вместе с техническим заданием по выкраиваемым деталям обрабатывается с помощью введенного программного обеспечения и выдается центральной ЭВМ как виртуальная раскладка деталей на коже и набором соответствующих команд координатному устройству, механизму виброножа и промышленному роботу;

- по полученной информации и командам промышленный робот производит сбор выкроенных деталей и расфасовку их в соответствии с типом и размером по идентичным магазинам-накопителям;

- рабочие платформы с прижатой кожей проходят дискретным шагом по верхней ветви рельс от начального положения позиционирования до конечного (сбор и раскладка) и возвращаются без кожи по нижней ветви;

- команды на транспортирование рабочих платформ, имеющих встроенные приводы, передаются от центральной ЭВМ;

- подъем и опускание рабочих платформ, а также раздвижение и возвращение в исходное положение рельс верхней ветви осуществляется соответствующими приводами по командам от центральной ЭВМ.

Сведения, раскрывающие сущность изобретения

В основу предлагаемого изобретения положена задача разработать способ автоматизированного подготовительно-раскройного производства обуви, позволяющий повысить производительность и точность выполнения операций, сократить затраты живого труда (численность операторов), автоматизировать ряд трудоемких операций, вывести процесс производства на новый качественный уровень.

Техническим результатом реализации заявленного способа автоматизированного подготовительно-раскройного производства является сокращение, по крайней мере, в два раза, численности операторов и соответственно повышение производительности за счет автоматизации процесса оцифровки контура кожи, обнаружения и локализации дефектов кожи, замены последовательного способа выравнивания по толщине более производительным параллельно-последовательным, автоматизации сбора и раскладки деталей по соответствующим магазинам-накопителям. Повышение точности выполнения операций осуществляется за счет однократного позиционирования кожи на рабочей платформе, на которой выполняются все последующие операции и замены ряда ручных операций (сбор и раскладка деталей) на автоматические.

Способ автоматизированного подготовительно-раскройного производства обуви включает в себя четыре основные комплексных операции:

1. Выравнивание кожи по толщине на широкопроходной двоильно-ленточной машине под контролем оператора.

2. Выровненная кожа этим же оператором устанавливается на рабочую платформу и позиционируется по нанесенным на нее базовым линиям в виде взаимно перпендикулярных линий, при этом линия хребта на коже должна быть параллельна одному установочному перпендикуляру и перпендикулярна другому. Положение кожи фиксируется гибкими вакуумными трубками. Видео сенсор, перемещающийся координатным устройством и располагающийся над рабочей площадкой с фиксированной кожей, определяет конфигурацию кожи и расположение базовых точек, контактирующих с взаимно перпендикулярными линиями. Эта информация передается в центральную ЭВМ для измерения и запоминания геометрических параметров кожи и положения базовых точек. Вместе с видео сенсором перемещается и цифровая камера, которая передает изображения дефектов кожи и их месторасположение. Информация по положению дефектов, их размерам поступает в центральную ЭВМ для распознавания, идентификации, измерения и локализации.

3. Рабочая платформа с кожей далее с помощью собственного привода перемещается в установленную позицию под координатным устройством с виброножом. Центральная ЭВМ, переработав входную информацию и создав виртуальную раскладку деталей, передает команду координатному устройству о выведении виброножа на нулевую отметку. Затем производится раскрой кожи на детали виброножом, в соответствии с командами от центральной ЭВМ, поступающими на включение/выключение виброножа и его перемещение по контурам выкраиваемых деталей.

4. Рабочая платформа с выкроенными деталями перемещается в зону разгрузки, отключается вакуумная фиксация и промышленный робот, получив команды от центральной ЭВМ, производит сбор деталей и их раскладку по соответствующим магазинам-накопителям.

Рабочая платформа, освободившаяся от деталей и отходов, с помощью подъемно-опускающего устройства и системы раздвижения рельс опускается с верхней ветви рельс на нижнюю ветвь рельс. Привод рабочей платформы по команде от центральной ЭВМ возвращает рабочую платформу по нижней ветви рельс к месту проведения операции установки и позиционирования кожи, где подъемно-опускающее устройство, работая совместно с системой раздвижения рельс, устанавливает рабочую платформу в исходное положение для проведения позиционирования кожи, и цикл повторяется.

Перечень фигур, чертежи

На фиг.1 изображена блок-схема автоматизированного подготовительно-раскройного производства обуви.

Приведенная блок-схема отражает последовательность операций, физические и информационные потоки, характеризующие предлагаемый способ.

Осуществления изобретения

Предлагаемый способ заключается в следующем.

Кожа, поступающая со склада, подается оператором на операцию 1 (фиг.1) - выравнивание кожи по толщине, которая выполняется двоильно-ленточной машиной, имеющей широкий проход для обрабатываемой кожи. Толщина выровненной кожи устанавливается в соответствии с техническим заданием путем регулировки положения рабочих органов двоильно-ленточной машины.

После проведения операции выравнивания кожи по толщине, отходы (спилок) автоматически попадают в бункер, а выровненная кожа этим же оператором укладывается на рабочую платформу (начало операции 2), позиционируется на ней путем касания одной выступающей точки на боковой линии кожи и одной выступающей точки на фронтальной линии кожи базовых линий, нанесенных на поверхность рабочей платформы в виде взаимно перпендикулярных линий, при этом линия хребта на коже должна быть параллельна одной перпендикулярной линии и перпендикулярна другой. Для фиксации позиционированного положения кожи на рабочей платформе включаются гибкие вакуумные трубки, прикрепленные снизу рабочей платформы. Расположенный сверху рабочей платформы на координатном устройстве видео сенсор производит определение конфигурации кожи и положения базовых точек на коже, которые контактируют с взаимно перпендикулярными линиями. Полученная информация передается в центральную ЭВМ для дальнейшей обработки.

Одновременно, расположенная на координатном устройстве вместе с видео сенсором цифровая камера осуществляет сканирование кожи, определяет ее дефекты, их величину и место расположения на коже, то есть производит их локализацию. Информация о дефектах на коже также передается на центральную ЭВМ.

Далее рабочая платформа с кожей с помощью собственного привода передвигается на следующую позицию, где ее положение строго фиксируется под исполнительным координатным устройством с виброножом для проведения операции 3 - раскрой кожи виброножом. Кожа, поступившая на операцию 3, является выровненной по толщине, ее конфигурация оцифрована, дефекты выявлены и локализованы.

В центральной ЭВМ на основе технического задания и имеющегося программного обеспечения, а также поступившей информации о конфигурации кожи, ее дефектах, точках базирования, производится виртуальная раскладка деталей, типы и размеры которых заданы, на изображение конкретной кожи, переданной на операцию 3. Центральная ЭВМ выдает команды на включение/выключение рабочего движения лезвия ножа, команды исполнительному координатному устройству вывести вибронож на нулевую позицию и на перемещение виброножа по полю кожи для осуществления процесса раскроя кожи на детали.

Рабочая платформа с кожей, раскроенной на детали, перемещается на следующую фиксированную позицию для выполнения операции 4 - сбор и раскладка деталей по магазинам-накопителям. На этой позиции отключаются гибкие вакуумные трубки, удерживающие кожу прижатой к верхней поверхности рабочей платформы. Центральная ЭВМ подает информацию промышленному роботу по типам и размерам выкроенных деталей и соответствующим магазинах-накопителях, и промышленный робот производит сбор деталей и их размещение строго по предназначенным для каждой детали магазинам-накопителям.

В магазинах-накопителях будут находиться разложенные по типам и размерам детали обуви, которые в дальнейшем передадут на обработку на следующие операции в соответствии с выбранной технологией.

Отходы (дефектные участки, межмодельные мостики и др.) поступают в бункер.

Освободившиеся рабочие платформы по нижней ветви рельс возвращаются в исходное положение на операцию 2.

Проведение подготовительно-раскройного процесса по предложенному способу должно обеспечить эффект по производительности и качеству, сократить численность операторов, автоматизировать ряд выполняемых ранее вручную операций.

Способ автоматизированного подготовительно-раскройного производства обуви, включающий в себя установку кожи на планшет дигитайзера, оцифровку контура кожи и дефектных участков, транспортирование кожи на рабочий стол раскройной машины, проведение виртуальной раскладки деталей с учетом геометрии кожи и дефектов, передачи команд включения/выключения на механизм ножа, команд координатному устройству на перемещение виброножа, проведение операции раскрой деталей, выравнивание по толщине с последующей комплектацией, отличающийся тем, что операция выравнивание по толщине производится всей кожи параллельно-последовательным способом, позиционирование кожи и ее закрепление гибкими вакуумными трубками осуществляется однократно на рабочей платформе по линиям базирования, представляющим собой взаимоперекрещивающиеся перпендикуляры, нанесенные на ее верхнюю плоскость, автоматически производится видеосенсором определение геометрии контура кожи, ее площади и положения базовых точек на коже, контактирующих с линиями базирования, полученная информация передается на центральную ЭВМ, одновременно цифровая камера, расположенная рядом с видеосенсором на координатном устройстве автоматически осуществляет при движении последнего определение дефектов кожи и их локализации, передавая полученную информацию также на центральную ЭВМ, которая сообщает команды промышленному роботу произвести после операции раскроя сбор и раскладку деталей по магазинам-накопителям; рабочие платформы с кожей, имеющие собственные приводы, перемещаются от операции к операции по рельсовому пути, состоящему из нижней и верхней веток, причем рельсы верхней ветки, раздвигающиеся, соединены с подъемно-опускающими устройствами.