Способ изготовления листа из электротехнической стали с ориентированной зеренной структурой

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для обеспечения благоприятных значений потерь в сердечниках на холоднокатаном стальном листе образуют резистную пленку для изготовления канавки путем травления, при этом в резистной пленке образуют открытую часть стального листа, содержащую первую область, ориентированную в направлении ширины листа, и множество вторых областей, начинающихся от первой области, причем ширина первой области и вторых областей составляет от 20 мкм до 100 мкм, и расстояние от концевой части одной из вторых областей до концевой части смежной с ней другой области из вторых областей составляет от 60 мкм до 570 мкм. 2 з.п. ф-лы, 7 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления листа из электротехнической стали с ориентированной зеренной структурой, на поверхности которого образована канавка.

Уровень техники

Листы из электротехнической стали с ориентированной зеренной структурой, имеющие ось легкого намагничивания в направлении прокатки стального листа, используют в качестве стального сердечника преобразователя электроэнергии, такого как трансформатор. Характеристики низких потерь в сердечнике представляют собой существенное требование для материала стального сердечника, чтобы уменьшить потери, вызываемые преобразованием энергии.

В качестве примера способов уменьшения потерь в сердечнике предложен способ уменьшения потерь на вихревые токи, которые в значительной степени определяют потери в сердечнике, путем придания механического напряжения поверхности стального листа или изготовления в нем линейной канавки и в результате этого подразделения 180-градусного магнитного домена.

Однако при использовании способа придания механического напряжения поверхности стального листа это напряжение ослабляется при термической обработке в том случае, когда требуется отжиг для снятия напряжений при сборке трансформатора, такого как стальной сердечник с обмоткой. В результате исчезает эффект уменьшения потерь на вихревые токи, вызванный подразделением магнитного домена.

В то же время, когда линейную канавку физически образуют на поверхности стального листа, эффект уменьшения потерь на вихревые токи, вызванный подразделением/разбиванием магнитного домена, остается даже после отжига для снятия напряжений.

Предложено множество способов изготовления канавки на поверхности стального листа, и их примеры описаны в патентных документах 1-5. Однако способы, описанные в патентных документах 1-5, относятся к способу изготовления простой и непрерывный линейной канавки.

В то же время, когда канавка состоит из основной линейной канавки (далее называется термином «основная канавка») и множества ответвляющихся от нее линейно-сегментированных микроподканавок (далее называется термином «подканавка»), изготовленных на поверхности стального листа, достигаются превосходные характеристики потерь в сердечнике по сравнению со случаем, в котором изготавливают простую линейную канавку.

Однако ответвляющиеся канавки, которые описаны выше, невозможно изготавливать, непосредственно используя способы изготовления, описанные в патентных документах 1-5.

Таким образом, когда травление осуществляют для изготовления ответвляющихся микроканавок на поверхности стального листа до глубины, при которой получаются желательные характеристики потерь в сердечнике, интервал между ответвляющимися микроканавками становится меньше. В результате возникает проблема того, что микроканавки, прилегающие друг к другу, становятся непрерывно соединенными друг с другом, и в результате этого образуется более широкая основная канавка.

Список цитированной литературы

Патентная литература

Патентный документ 1: выложенная публикация японского патента № 61-117218

Патентный документ 2: выложенная публикация японского патента № 61-253380

Патентный документ 3: выложенная публикация японского патента № 63-42332

Патентный документ 4: выложенная публикация японского патента № 4-88121

Патентный документ 5: выложенная публикация японского патента № 2001-316896

Патентный документ 6: публикация международной патентной заявки № WO2010/147009

Сущность изобретения

Техническая проблема

Таким образом, задача настоящего изобретения заключается в том, чтобы предложить способ изготовления листа из электротехнической стали с ориентированной зеренной структурой, который позволяет надлежащим образом изготавливать канавку, состоящую из основной линейной канавки и ответвляющихся от нее линейно-сегментированных микроподканавок, путем травления.

Решение проблемы

Для достижения приведенной выше цели, сущность настоящего изобретения заключается в следующем.

(1) Способ изготовления листа из электротехнической стали с ориентированной зеренной структурой, включающий следующие стадии: образование пленки на одной поверхности или обеих поверхностях стального листа; и осуществление травления на поверхности стального листа, где образована пленка, в котором в пленке образуется открытая часть стального листа, где часть стального листа является открытой, и открытая часть стального листа содержит первую область, ориентированную в направлении ширины листа, и множество вторых областей, начинающихся от первой области, значения ширины первой области и вторых областей составляют от 20 мкм до 100 мкм, и расстояние от концевой части одной из вторых областей до концевой части смежной с ней другой области из вторых областей составляет от 60 мкм до 570 мкм;

(2) Способ изготовления листа из электротехнической стали с ориентированной зеренной структурой по п. (1), в котором травление регулируют таким образом, что глубина канавки у стального листа составляет от 10 мкм до 30 мкм, и ширина эрозии до нижней части пленки превышает глубину канавки в 2-4,5 раза.

(3) Способ изготовления листа из электротехнической стали с ориентированной зеренной структурой по п.1, в котором травление представляет собой электролитическое травление, причем электролитическое травление осуществляют, используя водный раствор хлорида натрия, имеющий концентрацию от 10 мас.% до 20 мас.%, в качестве раствора для травления, в таких условиях, что температура раствора составляет от 40°C до 50°C, плотность тока составляет от 0,1 А/см2 до 10 А/см2, и продолжительность времени электролиза составляет от 10 с до 500 с.

(4) Способ изготовления листа из электротехнической стали с ориентированной зеренной структурой по п.1, в котором травление представляет собой неэлектролитическое травление, причем неэлектролитическое травление осуществляют, используя водный раствор хлорида железа(III), имеющий концентрацию от 30 мас.% до 40 мас.%, в качестве раствора для травления, в таких условиях, что температура раствора составляет 40°C до 50°C, и продолжительность времени погружения составляет от 10 мин до 25 мин.

Полезные эффекты изобретения

Настоящее изобретение предоставляет лист из электротехнической стали с ориентированной зеренной структурой, обладающий превосходными характеристиками потерь в сердечнике без потери эффекта канавки даже после отжига для снятия напряжений.

Краткое описание чертежей

[Фиг.1] Фиг.1 представляет собой чертеж, иллюстрирующий вид канавки, состоящей из основной линейной канавки и множества ответвляющихся от нее линейно-сегментированных микроподканавок, которые изготовлены на поверхности стального листа.

[Фиг.2] Фиг.2 представляет собой чертеж, иллюстрирующий рисунок резистной пленки, образованной на поверхности стального листа.

[Фиг.3] Фиг.3 представляет собой чертеж, иллюстрирующий соотношение между глубиной d канавки и интервалом a между смежными микроканавками, образованными путем травления, когда ширина p стального листа в неоткрытой части перед началом травления составляет 50 мкм.

[Фиг.4A] Фиг.4A представляет собой чертеж, разъясняющий соответствующие положения длин эрозии x, y и z.

[Фиг.4B] Фиг.4B представляет собой чертеж, иллюстрирующий вид сбоку непосредственно под резистной пленкой как вид холоднокатаного стального листа после травления.

[Фиг.5] Фиг.5 представляет собой чертеж, иллюстрирующий соотношение между длинами эрозии x, y и z и глубиной d канавки стального листа.

[Фиг.6A] Фиг.6А представляет собой чертеж, иллюстрирующий вид сверху непосредственно под резистной пленкой как вид холоднокатаного стального листа после травления.

[Фиг.6B] Фиг.6B представляет собой чертеж, иллюстрирующий вид сбоку непосредственно под резистной пленкой как вид холоднокатаного стального листа после травления.

[Фиг.7] Фиг.7 представляет собой чертеж, иллюстрирующий еще один вид поверхности стального листа и резистной пленки после травления.

Описание вариантов осуществления

Далее настоящее изобретение будет описано подробно.

Авторы настоящего изобретения выполнили тестовое изготовление канавок для изготовления канавки, состоящей из основной канавки и множества ответвляющихся от нее подканавок, путем травления на поверхности холоднокатаного стального листа, полученного путем холодной прокатки. Далее будут описаны факты, обнаруженные при тестовом изготовлении канавки, и соответствующие результаты.

При тестовом изготовления канавки электролитическое травление осуществляли, используя фоторезист, таким образом, чтобы изготовить ответвляющиеся подканавки, как представлено на фиг.1, на поверхности холоднокатаного стального листа. На фиг.1 интервал a означает интервал между ответвляющимися микроканавками, ширина b канавки означает ширину основной канавки, длина c канавки означает длину ответвляющихся подканавок, глубина d канавки означает глубину основной канавки и подканавок, и ширина e канавки означает ширину ответвляющихся подканавок.

Ни в одном из традиционных способов изготовления линейной канавки не определены размеры шаблона резиста. Таким образом, в настоящем испытании резистную пленку 1, как представлено на фиг.2, изготавливали таким образом, чтобы обеспечивать вытравливание части, где была открыта поверхность холоднокатаного стального листа. В резистной пленке 1, представленной на фиг.2, образуется открытая часть стального листа 2, где стальной лист является открытым, и резистная пленка 1 образована только в неоткрытой части 3 стального листа.

Водный раствор NaCl, имеющий концентрацию 10 мас.%, использовали в качестве электролитического раствора для травления, и температура раствора составляла 40°C. Кроме того, плотность тока составляла 0,3 А/см2, и продолжительность времени электролиза изменяли в интервале от 10 с до 500 с, чтобы регулировать глубину d канавки. Платино-титановый лист использовали в качестве катодного листа, и холоднокатаный стальной лист в качестве материала для травления присоединяли на анодной стороне.

Более конкретно, осуществляли травление поверхности холоднокатаного стального листа, покрытого резистной пленкой 1 и имеющего форму, которая представлена на фиг.2. При тестовом изготовлении канавки ширину p неоткрытой части 3 стального листа в резистной пленке 1, образованной перед началом травления, устанавливали 50 мкм, и измеряли глубину d канавки и интервал a нетравленой части между смежными подканавками, образованными путем травления. Результаты представлены на фиг.3.

Фиг.3 показывает, что интервал a между смежными подканавками уменьшается в процессе травления, и в результате этого увеличивается глубина d канавки. Это обусловлено тем, что травление осуществляли к нижней стороне резистной пленки 1.

Кроме того, в том случае, когда ширина p неоткрытой части 3 стального листа составляет 50 мкм, интервал a между смежными подканавками после травления становится равным 0, когда происходит травление, и глубина d канавки превышает 10 мкм. В результате исчезает множество подканавок, ответвляющихся от основной канавки.

В листе из электротехнической стали с ориентированной зеренной структурой крупные монокристаллические зерна Fe-Si выстраиваются в одной кристаллической ориентации таким образом, что уменьшаются потери в сердечнике. Таким образом, когда происходит травление холоднокатаного стального листа, возникает сильная анизотропия, и, в частности, тестовое изготовление канавки количественно доказало, что эрозия в боковом направлении превышает ожидаемый уровень.

Например, глубина канавки, при которой сводятся к минимуму потери в сердечнике листа из электротехнической стали с ориентированной зеренной структурой, составляет от 10 мкм до 30 мкм. Однако согласно приведенным выше фактам, канавку, у которой глубина составляет от 10 до 30 мкм, невозможно образовать на поверхности стального листа простым осуществлением травления.

Поскольку в традиционных случаях образуется простая линейная канавка, проблема отсутствует, даже если форма резистной пленки для травления не задана определенным образом. Однако канавку, у которой глубина составляет от 10 мкм до 30 мкм, и которая состоит из основной канавки и множества ответвляющихся от нее подканавок, невозможно изготовить простым использованием традиционной технологии, как описано выше.

Таким образом, авторы настоящего изобретения разработали способ изготовления канавки, состоящей из основной канавки и множества ответвляющихся от нее подканавок на поверхности холоднокатаного стального листа, путем точного определения формы резистной пленки.

Авторы настоящего изобретения выполнили тестовые изготовления канавки, чтобы исследовать степень эрозии нижней части резистной пленки в процессе травления. Сначала, как представлено на фиг.2, 4A, и 4B, расстояние от границы 4 с канавкой 6, образованной путем травления на наиболее верхней части поверхности стального листа 5 после травления, до границы между открытой частью 2 стального листа и неоткрытой частью 3 стального листа в резистной пленке перед началом травления определяли как длины эрозии x, y и z. Здесь длина эрозии x означает длину эрозии подканавок в направлении ширины листа, длина эрозии y означает длину эрозии основной канавки в направлении прокатки, и длина эрозии z означает длину эрозии подканавок в направлении прокатки.

При тестовом изготовлении канавки желательный шаблон резистной пленки изготавливали, накладывая резист на поверхность холоднокатаного стального листа и подвергая резист фотолитографии, включая такие стадии, как экспозиция, проявление, промывка и смывание. Водный раствор NaCl, имеющий концентрацию 10 мас.%, использовали в качестве раствора для травления, и температура раствора составляла 40°C. Кроме того, платино-титановый лист использовали в качестве катодного листа, и холоднокатаный стальной лист в качестве материала для травления присоединяли на анодной стороне для изготовления канавки.

Кроме того, плотность тока устанавливали 0,3 А/см2, и продолжительность времени электролиза изменяли в интервале от 10 с до 500 с, чтобы регулировать глубину канавки.

Фиг.5 представляет результат, полученный путем измерения длин эрозии x, y и z и глубины d канавки в поверхности стального листа, когда травление осуществляли в состоянии, в котором изготавливали резистную пленку 1, имеющую форму, которая представлена на фиг.2. Длины эрозии x, y и z измеряли, используя оптический микроскоп.

Фиг.5 представляет, что длины эрозии x, y и z составляют приблизительно от 30 мкм до 67,5 мкм, что соответствует превышению глубины d канавки в 2-4,5 раза, когда глубина канавки составляет 15 мкм. Считают, что это обусловлено тем, что длины эрозии отличаются друг от друга вследствие неоднородного электрического поля или местного неоднородного проникновения раствора для травления, когда электролитическое травление осуществляют с нанесением резистной пленки на массивный стальной лист и подобное.

Фиг.6A и 6B показывают вид стального листа после травления. Фиг.6A представляет форму поверхности непосредственно под резистной пленкой. Фиг.6B представляет вид сбоку непосредственно под резистной пленкой.

Авторы настоящего изобретения обнаружили, что благоприятный результат можно получить, когда значения ширины w1 и w2 открытой части 2 стального листа у резистной пленки 1 составляют 20 мкм, ширина p неоткрытой части 3 стального листа составляет 150 мкм, и длина s в направлении подканавки открытой части 2 стального листа составляет 150 мкм перед началом травления. Авторы настоящего изобретения также обнаружили, что длины эрозии x, y и z, соответственно, достигают приблизительно 50 мкм путем осуществления травления таким образом, что получается глубина d канавки, составляющая 15 мкм, при использовании резистной пленки как описано выше, и можно образовать ответвляющиеся линейно- сегментированные подканавки, причем интервал а между смежными подканавками составляет 60 мкм, даже когда глубина d канавки составляет 15 мкм.

Как описано выше, авторы настоящего изобретения обнаружили, что основную канавку и подканавки можно изготавливать на основании количественной корреляции между глубиной канавки и длиной эрозии, путем травления холоднокатаного стального листа, который обладает превосходной кристалличностью, и в котором возникает сильная анизотропия при травлении. Соответственно, можно изготавливать лист из электротехнической стали с ориентированной зеренной структурой, в котором превосходные характеристики потерь в сердечнике можно поддерживать без потери эффекта канавки, даже когда стальной лист подвергают термической обработке, такой как отжиг для снятия напряжений.

Далее будет описан способ изготовления листа из электротехнической стали с ориентированной зеренной структурой согласно варианту осуществления настоящего изобретения.

Сначала изготавливают сляб путем литья кремнистого стального материала для листа из электротехнической стали с ориентированной зеренной структурой заданного состава. Можно использовать любой способ литья. Что касается компонентов кремнистого стального материала, хотя преимущество настоящего изобретения могут обеспечить стандартные компоненты листа из электротехнической стали с ориентированной зеренной структурой, примеры компонентов включают Si от 2,5 мас.% до 4,5 мас.%, C от 0,03 мас.% до 0,10 мас.%, растворимый в кислоте Al от 0,01 мас.% до 0,04 мас.%, N от 0,003 мас.% до 0,015 мас.%, Mn от 0,02 мас.% до 0,15 мас.%, S от 0,003 мас.% до 0,05 мас.%, причем остальное составляет Fe и неизбежные примеси.

После изготовление сляба из кремнистого стального материала, имеющего состав, который описан выше, сляб нагревают. После этого сляб подвергают горячей прокатке, и в результате этого получают горячекатаный стальной лист. Толщина горячекатаного стального листа не ограничена определенным образом и может составлять, например, от 1,8 мм до 3,5 мм.

После этого горячекатаный стальной лист подвергают отжигу и в результате этого получают отожженный стальной лист. Условия отжига не ограничены определенным образом, и, например, отжиг осуществляют при температуре от 750°C до 1200°C в течение от 30 секунд до 10 минут. Посредством отжига улучшаются магнитные характеристики.

После этого отожженный стальной лист подвергают холодной прокатке, и в результате этого получается холоднокатаный стальной лист. Холодную прокатку можно осуществлять однократно или многократно с промежуточным отжигом, проводимым между прокатками. Промежуточный отжиг проводят, например, при температуре от 750°C до 1200°C в течение от 30 секунд до 10 минут.

Если холодную прокатку осуществляют без проведения промежуточного отжига как описано выше, невозможно получить однородные характеристики. Когда холодную прокатку осуществляют многократно с промежуточным отжигом, проводимым между прокатками, плотность магнитного потока может уменьшаться, в то время как легко получаются однородные характеристики. Таким образом, число операций холодной прокатки и выполнение или невыполнение промежуточного отжига предпочтительно определяют на основании характеристик, требуемых для листа из электротехнической стали с ориентированной зеренной структурой, который должен быть получен в итоге, и на основании стоимости.

После этого резистную пленку образуют на холоднокатаном стальном листе, изготовленном посредством процедуры, которая описана выше, и канавку изготавливают, используя электролитическое травление или неэлектролитическое травление.

Например, используют фотолитографическую технологию со стеклянным трафаретом или пленочным трафаретом, на котором изображен шаблон канавки, для изготовления резистной пленки 1, имеющей форму, которая представлена на фиг.2, на поверхности стального листа. При использовании этой технологии открытую часть стального листа 2, где поверхность стального листа является открытой, и неоткрытую часть 3 стального листа, где поверхность стального листа не является открытой, можно образовывать в резистной пленке 1. Открытая часть стального листа 2 состоит из первой области для образования основной канавки в стальном листе, и второй области для образования в нем подканавок, и она изготовлена таким образом, чтобы пронизывать резистную пленку 1 в направлении ширины листа. Следует отметить, что открытая часть стального листа 2 может необязательно пронизывать резистную пленку 1 таким образом, чтобы быть параллельной к направлению ширины листа, и, например, угол с направлением ширины листа может находиться в пределах ±45°.

Значения ширины w1 и w2 открытой части 2 стального листа в образованной резистной пленке 1 устанавливают, по меньшей мере, 20 мкм, таким образом, чтобы позволять раствору для травления легко пронизывать открытую часть стального листа 2.

Хотя электролитическое травление или неэлектролитическое травление в качестве несложного для промышленности способа используют для травления, раствор для травления не может проникать на открытую часть стального листа 2, если значения ширины w1 и w2 открытой части 2 стального листа являются чрезмерно малыми. Хотя можно использовать способ, позволяющий проникать раствору для травления при воздействии ультразвуковых волн или других факторов, в этом случае возникает проблема отделения резистной пленки.

В то же время, если значения ширины открытой части 2 стального листа являются чрезмерно большими, раствор для травления пронизывает открытую часть стального листа 2, и происходит травление. В результате этого образуются ответвляющиеся микроканавки. Однако значение потерь в сердечнике из листа из электротехнической стали с ориентированной зеренной структурой можно увеличивать путем увеличения процентной доли травленой части. Согласно раннему тестовому изготовлению канавки, оказалось, что значение потерь в сердечнике не изменяется, когда значения ширины w1 и w2 открытой части 2 стального листа составляют 100 мкм или менее.

На основании приведенных выше соображений, значения ширины w1 и w2 открытой части 2 стального листа в резистной пленке 1 перед началом травления должны составлять от 20 мкм до 100 мкм и предпочтительно от 40 мкм до 80 мкм.

Далее будут описаны конкретные значения ширины p неоткрытой части 3 стального листа в резистной пленке 1 перед началом травления и глубины d канавки.

Ширина ответвляющихся подканавок, образованных на поверхности листа из электротехнической стали составляет предпочтительно от 20 мкм до 300 мкм, таким образом, чтобы улучшать значение потерь в сердечнике. На основании результатов раннего тестового изготовления канавки, глубина канавки должна составлять предпочтительно от 10 мкм до 30 мкм.

Как описано выше, длины эрозии x, y и z предпочтительно регулируют соответствующим образом в интервале, чтобы они превышали в 2-4,5 раза глубину d канавки. Таким образом, когда глубина d канавки составляет 10 мкм, длины эрозии x, y и z составляют, по меньшей мере, 20 мкм, и эрозия может происходить в сумме, составляющей, по меньшей мере, 40 мкм, на обеих сторонах каждой ответвляющейся подканавки.

В то же время, когда глубина d канавки составляет 30 мкм, длины эрозии x, y и z составляют, аналогичным образом, до 135 мкм, и эрозия может происходить в сумме, составляющей до 270 мкм, на обеих сторонах каждой ответвляющейся подканавки.

Соответственно, для цели образования ответвляющихся подканавок таким образом, чтобы улучшить магнитные характеристики, ширина p неоткрытой части 3 стального листа в резистной пленке 1 должна составлять от 60 мкм до 570 мкм, и предпочтительно от 60 мкм до 400 мкм.

Что касается длины s открытой части 2 стального листа, если длина подканавок является чрезмерно большой, холоднокатаный стальной лист, соответственно, уменьшается в объеме, и значение потерь в сердечнике, соответственно, увеличивается. Если длина подканавок является чрезмерно малой, эффект уменьшения значения потерь в сердечнике невозможно получить путем образования подканавок, как описано выше. Таким образом, длина s открытой части 2 стального листа составляет предпочтительно от 100 мкм до 500 мкм.

Кроме того, конфигурационный интервал в направлении прокатки между одной основной канавкой и смежной с ней другой основной канавкой в холоднокатаном стальном листе составляет предпочтительно от 1 мм до 10 мм. Если конфигурационный интервал составляет менее чем 1 мм, холоднокатаный стальной лист, соответственно, уменьшается в объеме, и значение потерь в сердечнике, соответственно, увеличивается. Если конфигурационный интервал превышает 10 мм, легко происходит переключение магнитного спина с уменьшением процентной доли подканавок. На основании приведенных выше соображений, конфигурационный интервал между центральной частью одной открытой части стального листа и центром смежной с ней другой открытой частью стального листа в резистной пленке 1 также составляет предпочтительно от 1 мм до 10 мм.

Глубину d канавки, образующейся путем травления устанавливают, и условия травления затем определяют таким образом, что длины эрозии x, y и z превышают глубину d канавки в 2-4,5 раза. В результате этого можно точно изготавливать канавку, имеющую ответвляющиеся микроканавки. Кроме того, длины эрозии x, y и z предпочтительнее превышают глубину d канавки в 3-4 раза.

Как описано выше, когда используют фотолитографическую технологию, ширину p неоткрытой части 3 стального листа определяют путем сложения удвоенного значения длин эрозии x, y и z и целевого интервала между ответвляющимися микроканавками, и в результате этого создают шаблон канавки на стеклянном трафарете или пленочном трафарете.

Фиг.7 представляет еще один вид поверхности стального листа и резистной пленки после травления. Как представлено на фиг.7, форма резистной пленки может представлять собой рисунок, ограниченный кривой линией.

Хотя размерные параметры резистной пленки описаны выше, способ травления может представлять собой электролитическое травление или неэлектролитическое травление. Электролитическое травление целесообразно использовать, поскольку глубину канавки можно контролировать, и скорость травления можно регулировать путем регулирования тока или напряжения. Кроме того, неэлектролитическое травление целесообразно использовать, поскольку можно регулировать глубину канавки в зависимости от типа раствора, такого как раствор хлорида железа(III), азотной кислоты, хлористоводородной кислоты и смешивать растворы различных составов, используя растворы при различной температуре.

При электролитическом травлении водный раствор хлорида натрия, имеющий температуру от 40°C до 50°C и концентрацию от 10 мас.% до 20 мас.%, предпочтительно использовать в качестве раствора для травления. Плотность тока составляет предпочтительно от 0,1 А/см2 до 10 А/см2, и продолжительность времени электролиза составляет предпочтительно от 10 с до 500 с.

Согласно вышеупомянутому тестовому изготовлению канавки, было обнаружено, что травление на поверхности холоднокатаного стального листа можно легко вызывать путем осуществления электролитического травления при указанной выше плотности тока, используя раствор для травления, имеющий определенную выше температуру раствора. Приведенные выше температура раствора и плотность тока представляют собой условия, которые можно легко контролировать в промышленном масштабе.

Продолжительность времени электролиза составляет от 10 с до 500 с, поскольку эта продолжительность времени требуется для глубины d канавки, составляющей от 10 мкм до 30 мкм, при определенных выше условиях плотности тока.

Кроме того, при неэлектролитическом травлении водный раствор хлорида железа(III), имеющий температуру от 40°C до 50°C и концентрацию от 30 мас.% до 40 мас.%, предпочтительно использовать в качестве раствора для травления. Продолжительность времени погружения составляет предпочтительно от 10 мин до 25 мин. Приведенная выше продолжительность времени погружения требуется для глубины d канавки, составляющей от 10 мкм до 30 мкм. Данные условия представляют собой условия, которые можно легко контролировать в промышленном масштабе, и, таким образом, их использование является более предпочтительным.

После изготовления канавки в холоднокатаном стальном листе с использованием описанной выше процедуры холоднокатаный стальной лист погружают в щелочной раствор для отделения резистной пленки. После этого холоднокатаный стальной лист подвергают обезуглероживающему отжигу и в результате этого получают обезуглероженный отожженный стальной лист, чтобы удалить углерод, содержащийся в холоднокатаном стальном листе и вызвать первичную перекристаллизацию. При этом азотирующий отжиг можно осуществлять одновременно с обезуглероживающим отжигом или после обезуглероживающего отжига, таким образом, чтобы увеличивать содержание азота в стальном листе.

В случае обезуглероживающего азотирующего отжига, когда обезуглероживающий отжиг и азотирующий отжиг осуществляют одновременно, обезуглероживающий азотирующий отжиг осуществляют во влажной атмосфере, содержащей водород, азот и водяной пар, а также дополнительно содержащей газ, обладающий азотирующей способностью, такой как аммиак. Обезуглероживание и азотирование осуществляют одновременно в этой атмосфере, получая стальной лист, у которого структура и состав являются подходящими для вторичной рекристаллизации. Обезуглероживающий азотирующий отжиг в этом случае осуществляют, например, при температуре от 800°C до 950°C.

Кроме того, в том случае, когда обезуглероживающий отжиг и азотирующий отжиг осуществляют последовательно, обезуглероживающий отжиг осуществляют в первую очередь во влажной атмосфере, содержащей водород, азот и водяной пар. После этого осуществляют азотирующий отжиг в атмосфере, содержащей водород, азот и водяной пар, а также дополнительно содержащей газ, обладающий азотирующей способностью, такой как аммиак. При этом обезуглероживающий отжиг осуществляют, например, при температуре от 800°C до 950°C, и последующий азотирующий отжиг осуществляют, например, при температуре от 700°C до 850°C.

После этого сепаратор для отжига, содержащий MgO в качестве основного компонента, наносят на поверхность обезуглероженного отожженного стального листа, используя водную суспензию, и обезуглероженный отожженный стальной лист свертывают в рулон. Свернутый в рулон обезуглероженный отожженный стальной лист подвергают окончательному отжигу в периодическом режиме, и в результате этого получают свернутый в рулон окончательно отожженный стальной лист. В процессе окончательного отжига происходит вторичная рекристаллизация, и также стеклянная пленка образуется на поверхности окончательно отожженного стального листа.

После этого стальной лист очищают, используя легкое травление, промывание водой, обработку щеткой или подобный способ, на него наносят изолирующий пленочный агент, содержащий, например, фосфат и коллоидный диоксид кремния в качестве основных компонентов, и спекают. В результате этого в качестве продукта получают лист из электротехнической стали с ориентированной зеренной структурой и изолирующей пленкой.

Хотя было описано, что подлежащий травлению объект представляет собой холоднокатаный стальной лист в виде промежуточного листа из электротехнической стали с ориентированной зеренной структурой, подлежащий травлению объект может представлять собой обезуглероженный отожженный стальной лист, полученный после обезуглероживающего отжига. Подлежащий травлению объект может также представлять собой лист из магнитного сплава на основе железа, содержащий в качестве нежелезных элементов, главным образом, Si, Al, Ni, Co и подобное. Кроме того, лист из магнитного сплава на основе железа может представлять собой монокристаллический лист или поликристаллический лист.

Пример

Хотя примеры настоящего изобретения будут описаны ниже, используемые в данных примерах условия представляют собой просто один пример условий, используемый для подтверждения работоспособности и преимуществ настоящего изобретения, и настоящее изобретение не ограничено одним примером условий. В настоящем изобретении можно использовать разнообразные условия, если цель настоящего изобретения достигается без выхода за пределы объема настоящего изобретения.

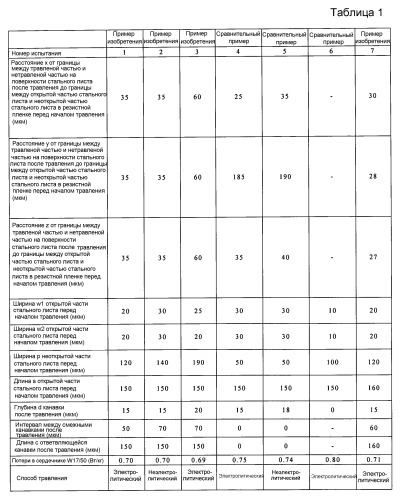

Изготавливали холоднокатаный стальной лист, содержащий приблизительно 3 мас.% Si и остальную массу из Fe и других примесей, и на поверхность холоднокатаного стального листа наносили фоторезистную пленку, в которой значения ширины w1 и w2 открытой части 2 стального листа, ширины p неоткрытой части 3 стального листа и длины s открытой части 2 стального листа соответствовали условиям, представленным ниже в таблице 1.

После этого для образования канавки, состоящей из основной канавки и множества ответвляющихся от нее подканавок, как представлено на фиг.1, канавку изготавливали, используя электролитическое травление или неэлектролитическое травление согласно условиям, представленным в таблице 1, чтобы таким способом получить основные канавки с интервалом/шагом 4 мм перпендикулярно направлению прокатки.

При электролитическом травлении водный раствор NaCl, имеющий температуру 40°C и концентрацию 10 мас.%, использовали в качестве раствора для травления, и плотность тока составляла 0,3 А/см2. Кроме того, продолжительность времени электролиза изменяли в интервале от 10 с до 500 с, чтобы регулировать глубину канавки, как представлено в таблице 1. При этом платино-титановый лист использовали в качестве катодного листа, и холоднокатаный стальной лист в качестве материала для травления присоединяли на анодной стороне.

Кроме того, при неэлектролитическом травлении, раствор FeCl3, имеющий температуру 50°C и концентрацию 34 мас.%, использовали в качестве раствора для травления. Кроме того, продолжительность времени погружения изменяли в интервале от 10 мин до 25 мин, чтобы регулировать глубину канавки, как представлено в таблице 1.

Холоднокатаный стальной лист, в котором канавку изготавливали согласно описанной выше процедуре, подвергали обезуглероживающему отжигу и окончательному отжигу и покрывали изолирующей пленкой, таким образом, что получался лист из электротехнической стали с ориентированной зеренной структурой. Для полученного листа из электротехнической стали с ориентированной зеренной структурой значение потерь в сердечнике W17/50 при частоте 50 Гц и плотности магнитного потока 1,7 Тл измеряли, используя однопластинчатое магнитное устройство.

Как представлено в таблице 1, во всех примерах настоящего изобретения для испытаний №№1-3 и 7 образованы ответвляющиеся микроканавки на поверхности холоднокатаного стального листа, и получены благоприятные значения потерь в сердечнике W17/50. В то же время, в сравнительных примерах для испытаний №№ 4 и 5 ширина p неоткрытой части стального листа резистной пленки была настолько малой, что подканавки исчезали, когда длина эрозии x достигала половины ширины p. В результате длина эрозии y имела значение, полученное при дальнейшей эрозии стального листа на длину эрозии z от длины s открытой части стального листа, и получено высокое значение потерь в сердечнике W17/50.

Кроме того, в сравнительном примере для испытания № 6 значения ширины w1 и w2 резистной пленки открытой части стального листа были чрезмерно малыми, раствор для травления не проникал на открытую часть стального листа, и канавка не образовывалась даже при осуществлении электролитического травления. Таким образом, получено высокое значение потерь в сердечнике W17/50.

Промышленная применимость

Как описано выше, настоящее изобретение способно обеспечить лист из электротехнической стали с ориентированной зеренной структурой, обладающий превосходными характеристиками потерь в сердечнике без потери эффекта канавки даже после отжига для снятия напряжений. Соответственно, настоящее изобретение является широко применимым в отраслях производства листов из электротехнической стал