Способ переработки урансодержащего сырья природного происхождения

Иллюстрации

Показать всеИзобретение относится к технологии переработки урансодержащего сырья природного происхождения, в состав которого входят примеси различных веществ (в основном металлов). Способ переработки урансодержащего сырья природного происхождения включает выщелачивание сырья раствором азотной кислоты с получением суспензии, введение в суспензию соосадителя при температуре 30-50°С, перемешивание. Затем проводят отделение осветленного раствора от нерастворимого остатка и направление раствора на экстракцию. В качестве соосадителя в суспензию вводят свежеприготовленный раствор сополимера акриламида и триметиламмонийэтилакрилата хлорида с молекулярной массой от 3 до 15 миллионов с низкой плотностью заряда. Сополимер вводят до его концентрации 5,95-11,9 мг/г нерастворимого остатка. Перед отделением осветленного раствора от нерастворимого остатка проводят отстаивание в течение 30-40 минут. Техническим результатом является уменьшение времени осветления растворов и образование осадка меньшего объема, что приведет к уменьшению себестоимости переработки всей схемы в целом. 2 з.п. ф-лы, 1 табл., 1 ил.

Реферат

Изобретение относится к технологии переработки урансодержащего сырья природного происхождения, в состав которого входят примеси различных веществ (в основном металлов).

При растворении (выщелачивании) урансодержащего сырья, в состав которого входят примеси различных веществ, в растворах азотной кислоты образуется нерастворимый остаток. В процессе экстракционного аффинажа нерастворимые остатки способствуют образованию нерасслаивающихся эмульсий (медуз) водной фазы с экстрагентом - 30%-ным ТБФ в углеводородном разбавителе, что приводит к нарушению процесса экстракции. Поэтому, если экстракционное производство ориентировано на переработку растворов, не содержащих твердой фазы, то нерастворимые остатки следует удалить из растворов. Для этого используются различные технологические приемы, чаще всего осаждение, фильтрация и/или центрифугирование.

Например, в способе переработки химического концентрата природного урана (ХКПУ) [Патент РФ №2398036, МПК С22В 60/02, опубл. 27.08.2010] исходный раствор уранилнитрата был приготовлен растворением ХКПУ в растворе азотной кислоты и отделен от образовавшегося нерастворимого остатка декантацией.

Способ переработки концентратов оксидов природного урана [Патент РФ №2323883, МПК C01G 43/01, опубл. 10.05.2008] включает выщелачивание урана концентрированной азотной кислотой при повышенной температуре и отделение водной фазы от нерастворимого остатка фильтрацией через полиэфирную ткань ПЭ-100 после отстоя в течение нескольких часов или центрифугированием.

Наиболее близким к заявляемому является способ переработки урансодержащего сырья, включающий выщелачивание урансодержащего сырья раствором азотной кислоты и разделение полученной суспензии на твердую и жидкую составляющие [Козырев А.С., Шикерун Т.Г., Рябов А.С., Шамин, В.И., Михайлова Н.А., Скуратова М.В. Интенсификация процессов разделения высококонцентрированных растворов уранила и тонкодисперсных твердых взвесей. Известия Томского политехнического университета. - 2007. - Т. 311. - №3. - С.16-19]. В данном способе в азотнокислый раствор нитрата уранила, полученного выщелачиванием (растворением) концентрата в форме U3O8 (количество примесей 12% от массы навески) с концентрацией урана 300-450 г/л и азотной кислоты 0,7-3,0 моль/л, вводят первичный коагулянт катионного типа FLOQULAT™ FL 45 С в количестве 100-200 мг/л для дестабилизации коллоидной системы. Затем в суспензию вводят вторичный катионный флокулянт FO 4140 PWG в количестве 5-10 мг/л для образования макрохлопьев. Процесс проводят при температуре 30-50°С. После введения коагулянта и флокулянта нерастворимый остаток (масса которого не превышает 0,6% от массы навески) отделяют от растворов фильтрацией, получают прозрачные растворы нитрата уранила, пригодные для экстракционного процесса. Этот способ выбран за прототип.

Недостатки данного способа заключаются в том, что процесс выделения нерастворимого остатка из суспензии длителен и трудоемок ввиду того, что требует применения нескольких видов соосадителей и дополнительных затрат на аппаратурное оформление процесса.

Задачей изобретения является интенсификация процесса разделения полученных при выщелачивании уранового сырья суспензий на осветленный раствор и нерастворимый остаток, а именно, увеличение скорости осветления суспензии и уменьшение объема нерастворимого остатка.

Поставленную задачу решают тем, что в способе переработки урансодержащего сырья природного происхождения, включающем выщелачивание раствором азотной кислоты с получением суспензии, введение в суспензию соосадителя при температуре 30-50°С, перемешивание, отделение осветленного раствора от нерастворимого остатка и экстракцию раствора, в суспензию вводят свежеприготовленный раствор сополимера акриламида и триметиламмонийэтилакрилата хлорида, с молекулярной массой от 3 до 15 миллионов, с низкой плотностью заряда. Сополимер акриламида и триметиламмонийэтилакрилата хлорида вводят в суспензию до его концентрации 5,95-11,9 мг/г нерастворимого остатка. Отделение осветленного раствора от нерастворимого остатка проводят после отстоя в течение 30-40 минут.

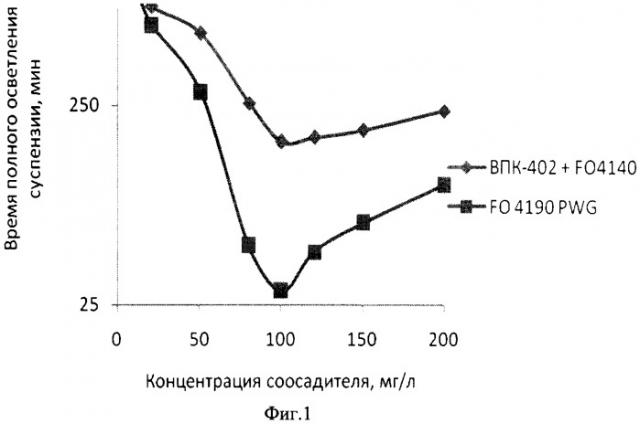

На фиг.1 показаны графики зависимости времени полного осветления суспензии от концентрации соосадителей, использованных в заявляемом способе и прототипе.

С целью интенсификации процесса разделения полученных при выщелачивании уранового сырья суспензий на осветленный раствор и нерастворимый остаток были проведены исследования по подбору соосадителей, пригодных для отделения нерастворимых остатков от суспензий, полученных выщелачиванием урансодержащих материалов, и оптимальных условий разделения.

В качестве исходного материала использовали пероксид урана UO4·2H2O (пероксиурановая кислота H2UO5·H2O). Химический состав данного сырья характеризуется значительным содержанием следующих примесей: железо, алюминий, кальций, сера, молибден (количество примесей 30% от массы навески).

Суспензию нитрата уранила получили растворением исходного сырья в растворе азотной кислоты. Процесс растворения проводили при температуре 60-95°С с постоянным перемешиванием системы механической мешалкой на 1000 об/мин. Полученная суспензия имела характерный коричнево-оранжевый цвет гидроксида трехвалентного железа на фоне желто-зеленого цвета высококонцентрированного раствора нитрата уранила. Концентрация урана в водной фазе полученной суспензии находилась в интервале 200-450 г/л, концентрация свободной азотной кислоты 0,1-1 моль/л. Нерастворимый остаток составил 1,53% от массы навески.

Полученную суспензию разделили на три части: одна - контрольная, в остальные прилили свежеприготовленные растворы:

1. В первой серии опытов полимерный комплекс (с высокой плотностью заряда) на основе диаллилдиметиламмоний хлорида в виде винилпиридина (активация полимера показана формулой 1), затем катионный флокулянт (с крайне малой плотностью заряда), являющийся хлорпроизводным полимерных органических четвертичных аммониевых оснований, в количестве 5-10 мг/л. В опытах данной серии аналогично прототипу использовали растворы коагулянта ВПК-402 и флокулянта FO 4140 PWG, обладающие вышеуказанными характеристиками.

где R - углеводородный скелет и неактивные функциональные группы

2. Во второй серии опытов раствор сополимера акриламида и триметиламмонийэтилакрилата хлорида [-(C3H5NO)x-(C8H15NO2Cl)y], где х=11000…57000, у=11000…57000, с молекулярной массой от 3 до 15 миллионов, с низкой плотностью заряда (активация представлена формулой 2). В опытах данной серии использовался раствор флокулянта FO 4190, обладающий вышеуказанными характеристиками.

Для определения скорости достижения полного осветления суспензии измеряли оптическую плотность растворов. При этом за полное осветление суспензии принимали время, при котором оптическая плотность раствора становилась постоянной.

Опыты проводили следующим образом. Сразу после завершения растворения исходного урансодержащего сырья каждую из частей полученной суспензии перемешали и разделили на 13 равных порций объемом 50 мл каждая.

Из первой порции каждой части полученной суспензии сразу после разделения (т.е. без выдержки суспензии) отобрали сверху 25 мл суспензии, пробу перемешали и измерили оптическую плотность пробы на фотоэлектроколориметре. Затем через заданные интервалы времени (5, 10, 15, 20, 30, 40, 60, 90, 120, 150, 180 минут и через сутки) провели аналогичные измерения с остальными порциями.

В процессе проведения опытов было отмечено, что в контрольной части суспензии примерно 1/3 объема нерастворимого остатка за сутки отстаивалась и представляла собой очень подвижный, легко взмучиваемый осадок, 2/3 объема нерастворимого остатка образовывали с раствором седиментационно-устойчивую систему, которая за 3-4 суток осветлялась на 25-30%.

Также было отмечено, что при введении соосадителей весь нерастворимый остаток в системе почти сразу становится хлопьевидным. Совместное применение коагулянта ВПК-402 и флокулянта FO 4140 уменьшает время полного осветления до 2,5 часов. Введение флокулянта FO 4190 позволяет уменьшить время полного осветления раствора до 30 минут.

Графики, представленные на фиг.1, показывают, что при введении флокулянта FO 4190 (заявляемое изобретение) скорость осветления суспензии выше, чем при введении коагулянта ВПК-402 (прототип), при любой концентрации соосадителя и несмотря на то, что в способе по прототипу для повышения эффективности процесса и снижения дозировки коагулянта до минимального количества, необходимого для дестабилизации суспензии, в систему дополнительно вводят флокулянт FO 4140.

В процессе проведения опытов было установлено, что наименьшему времени осветления суспензии соответствует концентрация в системе флокулянта FO 4190, равная 95-110 мг/л, что составляет 5,95-11,9 мг/г нерастворимого остатка.

Получение минимального объема нерастворимого остатка ведет к увеличению выхода очищенного раствора и способствует интенсификации процесса разделения полученных при выщелачивании уранового сырья суспензий на осветленный раствор и нерастворимый остаток. В процессе проведения опытов были отмечены изменения объема неосветленной части суспензии в зависимости от применяемого соосадителя и времени выдержки. Результаты измерений приведены в таблице 1.

| Таблица 1 | ||||||

| Изменение объема неосветленной части суспензии в зависимости от применяемого соосадителя | ||||||

| Концентрация азотной кислоты, моль/л | Объем неосветленной части суспензии, % об. | |||||

| 10 мин | 30 мин | |||||

| Без применения соосадителей | Концентрация ВПК - 402 в системе 100 мг/л и FO 4140 PWG 5 мг/л | Концентрация FO 4190 PWG в системе 100мг/л | Без применения соосадителей | Концентрация ВПК - 402 в системе 100 мг/л и FO 4140 PWG 5 мг/л | Концентрация FO 4190 PWG в системе 100 мг/л | |

| 0,1 | 99 | 72 | 50 | 94 | 35 | 27 |

| 0,2 | 98 | 68 | 45 | 90 | 34 | 26 |

| 0,4 | 97 | 62 | 30 | 92 | 27 | 14 |

| 0,8 | 94 | 59 | 29 | 84 | 29 | 18 |

| 1 | 94 | 59 | 28 | 86 | 28 | 16 |

Данные представленные в таблице 1 позволяют сделать следующие выводы. Введение сополимера акриламида и триметиламмонийэтилакрилата хлорида позволяет получить меньший, чем при введении полимерного комплекса на основе диаллилдиметиламмоний хлорида и дополнительно хлорпроизводного полимерных органических четвертичных аммониевых оснований, объем не осветленной части суспензии. Причем для достижения данного результата требуется азотная кислота с меньшей концентрацией.

После того как произошло разделение суспензии на осветленный раствор и нерастворимый остаток, нерастворимый остаток отделили от раствора фильтрацией. Измерение скоростей фильтрации показало, что совместное применение коагулянта ВПК-402 и флокулянта FO 4140 позволяет увеличить скорость фильтрации с 20 до 75 мл/мин, а добавление в суспензию флокулянта FO 4190 увеличивает скорость до 110 мл/мин.

После разделения суспензии, полученный раствор направили на экстракцию. Во время проведения процесса образования нерасслаивающихся эмульсий не наблюдалось.

Проведенные эксперименты доказывают, что применение в качестве соосадителя при разделении суспензий раствора (с низкой плотностью заряда) [- (C3H5NO)х-(C8H15NO2Cl)y], где х=11000…57000, у=11000…57000, с молекулярной массой от 3 до 15 миллионов образующегося в результате сополимеризации акриламида и триметиламмонийэтилакрилата хлорида, позволяет уменьшить время осветления растворов и обеспечивает образование осадка меньшего объема.

Реализация предлагаемого способа отделения нерастворимых остатков от суспензий нитрата уранила позволит значительно сократить время отстаивания и фильтрации, что в свою очередь положительно отразится на капитальных затратах и, соответственно, приведет к уменьшению себестоимости переработки всей схемы в целом.

1. Способ переработки урансодержащего сырья природного происхождения, включающий выщелачивание сырья раствором азотной кислоты с получением суспензии, введение в суспензию соосадителя при температуре 30-50°С, перемешивание, отделение осветленного раствора от нерастворимого остатка и направление раствора на экстракцию, отличающийся тем, что в суспензию в качестве соосадителя вводят свежеприготовленный раствор сополимера акриламида и триметиламмонийэтилакрилата хлорида с молекулярной массой от 3 до 15 млн и с низкой плотностью заряда.

2. Способ по п.1, отличающийся тем, что сополимер акриламида и триметиламмонийэтилакрилата хлорида вводят в суспензию до его концентрации 5,95-11,9 мг/г нерастворимого остатка.

3. Способ по п.1, отличающийся тем, что перед отделением осветленного раствора от нерастворимого остатка проводят отстаивание в течение 30-40 мин.