Способ термической обработки литых заготовок из заэвтектоидных интерметаллидных сплавов на основе фаз γ-tial+α2-ti3al

Иллюстрации

Показать всеИзобретение относится к способам термической обработки литых заготовок из заэвтектоидных интерметаллидных сплавов на основе фаз γ-TiAl и α2-Ti3Al. Способ термической обработки литых заготовок из заэвтектоидных интерметаллидных сплавов на основе фаз γ-TiAl+α2-Ti3Al, затвердевающих полностью через β-фазу, содержащих легирующие элементы, по крайней мере, бор и элементы, стабилизирующие β-фазу, включает охлаждение заготовок от температур β-фазовой области. Охлаждению подвергают заготовки непосредственно после затвердевания или после нагрева и выдержки при температурах β-фазовой области. При этом до температур (α+γ)- или (α+β+γ)-фазовой области заготовки охлаждают в зависимости от размера на воздухе, или принудительно на воздухе, или на воздухе в контейнере с формированием термодинамически неравновесной структуры, но со скоростью меньшей, чем скорость охлаждения при закалке выбранного состава сплава. Далее от температур (α+γ)- или (α+β+γ)-фазовой области до комнатной температуры заготовки охлаждают вместе с печью или продолжают охлаждать на воздухе с последующим отжигом при температурах (α+γ)- или (α+β+γ)-фазовой области и охлаждением после отжига вместе с печыо. Повышаются эксплуатационные свойства заготовок при сохранении высокой технологической пластичности. 4 з.п. ф-лы, 5 ил., 7 табл., 3 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способам термической обработки литых заготовок из заэвтектоидных интерметаллидных сплавов на основе фаз γ-TiAl и α2-Ti3Al. Способ может быть использован для получения из этих материалов в промышленных масштабах литых заготовок с регламентированной структурой. В частности, способ может быть использован при обработке литых заготовок, используемых для изготовления деталей газотурбинных двигателей и наземных энергетических установок.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

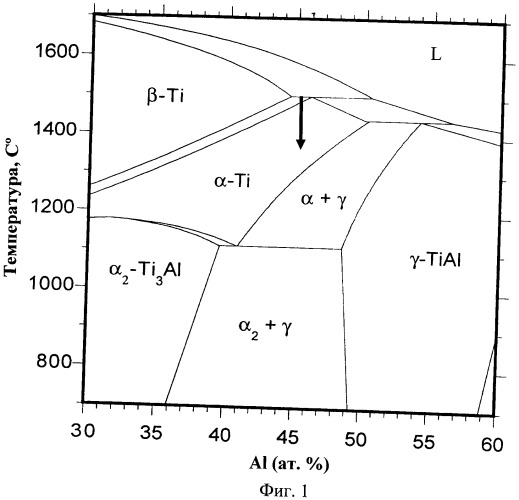

Заэвтектоидные (фиг.1) интерметаллидные сплавы на основе фаз γ-TiAl и α2-Ti3Al (далее (γ+α2)-сплавы) характеризуются высокой жаропрочностью, жаростойкостью, стойкостью к окислению и горению, высоким модулем упругости, сохраняющимся до температуры хрупко-вязкого перехода (≈800°C). Потенциальные рабочие температуры (γ+α2)-сплавов составляют 600…800°C, возможные области применения - прежде всего, авиастроение и авиакосмическая промышленность.

Превосходные высокотемпературные свойства (γ+α2)-сплавов обусловлены упорядоченной атомной структурой фаз γ-TiAl и α2-Ti3Al благодаря наличию остронаправленной ковалентной связи между атомами титана и алюминия. Однако это является и фундаментальной причиной низкотемпературной хрупкости и низкой технологической пластичности литых заготовок из (γ+α2)-сплавов, что ограничивает как их применение в литом состоянии, так и возможности обработки литых заготовок давлением, термомеханическими методами и резанием. К тому же в исходном состоянии литые заготовки из (γ+α2)-сплавов обычно имеют грубую пластинчатую структуру, текстуру и химически микронеоднородны из-за сильной дендритной ликвации, что дополнительно ухудшает технологические свойства этих сплавов. Указанные структурные недостатки проявляются в большей степени в перитектически затвердевающих сплавах (с участием перитектических реакций L+β⇒α, L+α⇒γ) и в меньшей степени в сплавах, затвердевающих полностью через β-фазу (L⇒β), минуя перитектические реакции (фиг.1). В особенности дендритная ликвация характерна для перитектически затвердевающих сплавов, легированных тугоплавкими элементами. В этом случае химическая микронеоднородность материала является практически неустранимым дефектом.

Присутствие легирующих элементов смещает линии фазовой диаграммы, представленной на фиг.1; при этом кроме основных фаз γ-TiAl и α2-Ti3Al в сплавах могут присутствовать дополнительные фазы. В частности, при легировании (γ+α2)-сплавов β-стабилизирующими элементами в сплаве присутствует β-фаза (упорядочивающаяся при температурах ниже ≈1100°C с образованием сверхструктуры В2).

Для повышения технологических и эксплуатационных свойств литых заготовок из (γ+α2)-сплавов обычно используют термическую и/или термомеханическую обработку [1-8]. Такая обработка в сочетании с определенным легированием направлена на получение однородной полностью пластинчатой, или дуплексной структуры, состоящей из колоний γ/α2 пластин и равноосных γ-зерен. Следует отметить, что сплавы с дуплексной структурой, когда объемная доля равноосных зерен составляет ~50%, заметно уступают по жаропрочности и вязкости разрушения сплавам с полностью пластинчатой структурой. Снижение жаропрочности в дуплексном состоянии обусловлено тем, что механизмы ползучести -диффузионная ползучесть и проскальзывание по границам равноосных зерен, существенно облегчаются в сравнении с полностью пластинчатой структурой. Снижение вязкости разрушения в случае дуплексной структуры обусловлено пониженной плотностью препятствующих распространению трещин когерентных и полукогерентных γ/γ, γ/α2 границ.

Известен способ термомеханической обработки литых заготовок из (γ+α2)-сплавов, позволяющий измельчить колонии/зерна и таким образом улучшить технологические свойства заготовки [1]. Способ включает в себя высокотемпературное прессование или осадку заготовки в оболочке в квазиизотермических или изотермических условиях. Такая термомеханическая обработка сопряжена со значительными трудозатратами и без учета состава сплава и микроструктуры исходной литой заготовки не всегда обеспечивает однородность получаемой микроструктуры и соответственно качество деформированного материала заготовки, которая к тому же нередко разрушается в ходе деформации. Кроме того, такая обработка практически неосуществима для заготовок сложной формы. Поэтому чрезвычайно актуальной в отношении литых заготовок из (γ+α2)-сплавов является проблема исключения термомеханической обработки и использования только термической обработки в сочетании с определенным легированием сплава.

Известен способ термической обработки литых заготовок из (γ+α2)-сплавов, имеющих состав Ti-(47-48)Al-2(Cr или Mn)-2Nb (ат.%) [2]. Сплавы относятся к перитектически затвердевающим сплавам и в слитке имеют грубую пластинчатую структуру с протяженной зоной столбчатых кристаллов. Благодаря сравнительно низкому содержанию легирующих элементов в сплаве и за счет использования при обработке литой заготовки гомогенизационного отжига удается уменьшить последствия острой дендритной ликвации. Отжиг при температурах (α+γ)-фазовой области позволяет получить в литой заготовке дуплексную структуру с размером зерен/колоний d«100 мкм и объемной долей составляющих по ~50%. В таком состоянии сплавы имеют пластичность до δ=1,5-2% при комнатной температуре [2]. Вместе с тем, как уже отмечалось выше, при наличии ~50% объемной доли равноосных зерен заметно снижается сопротивление ползучести при Т>700°C, а также вязкость разрушения, что ограничивает область применения литых заготовок, обработанных по данному способу. Кроме того, заготовки имеют сравнительно низкую прочность, обычно на уровне σВ=400-500 МПа [2], что также ограничивает область их применения.

Известны способы термической обработки литых заготовок из высоколегированных (γ+α2)-сплавов, имеющих в основном составе Ti-(38-46)Al-(5-10)Nb (ат.%) [3, 4]. Данные сплавы могут дополнительно содержать различные элементы, такие как хром, цирконий, тантал, лантан/скандий/иттрий, ванадий, железо/молибден, вольфрам, марганец, бор и/или углерод. Обработка литых заготовок заключается в нагреве до температуры Т>900°С и выдержке при этой температуре более 60 минут с последующим медленным охлаждением со скоростью, выбираемой в интервале 0,5…20°С/мин. Почти все сплавы указанного диапазона, за исключением близких к сплавам на основе Ti-46Al-(5-10)Nb, затвердевают, минуя перитектические реакции, что обуславливает в заготовках сравнительно низкий уровень дендритной ликвации. Однако указанная термическая обработка не обеспечивает общего измельчения структуры и для повышения технологических и эксплуатационных свойств заготовки указанных сплавов подвергают горячему прессованию при температурах Т≥1250°С [5]. Как уже отмечалось, горячее прессование сопряжено со значительными трудозатратами и практически неосуществимо для заготовок сложной формы.

Известен способ термической обработки литых заготовок из (γ+α2)-сплавов, имеющих состав Ti-46Al-8(Ta или Nb) (ат.%) [6], включающий нагрев и выдержку при температуре α-фазовой области с последующей закалкой в масло или на воздухе, приводящей к развитию массивного превращения α⇒γмас, где γмас - массивная γ-фаза, и заключительный отжиг при температуре (α+γ)-фазовой области. Такая термическая обработка в сочетании с легированием указанными элементами (в особенности танталом) обеспечивает получение измельченной микроструктуры пластинчатого типа по всему объему заготовки. Однако микроструктура является химически микронеоднородной, что обусловлено высоким уровнем дендритной ликвации в заготовке из-за принадлежности сплавов к перитектически затвердевающим сплавам и высокого содержания тугоплавкого легирующего элемента. Кроме того, полученная после закалки и отжига микроструктура термодинамически неравновесна, что проявляется в нестабильности параметров решетки γ-TiAl фазы при нагреве и выдержке заготовки в интервале температур 800-1100°C [7].

Известен способ обработки литых заготовок из (γ+α2)-сплавов, затвердевающих полностью через β-фазу, содержащих в качестве легирующих элементов, по крайней мере, бор и элементы, стабилизирующие β-фазу, такие как ниобий, молибден, вольфрам [8].

Способ включает в себя охлаждение литой заготовки от температур β-фазовой области до комнатной температуры со скоростью, лежащей в интервале закалочных скоростей. Закалочные скорости обеспечиваются за счет малых размеров литой заготовки и охлаждения на водоохлаждаемом медном тигле. Охлаждение осуществляется непосредственно после затвердевания литой заготовки.

После отжига при температурах (α+γ)- или (α+β+γ)-фазовой области (в зависимости от содержания β-стабилизирующих элементов) и старения в литой заготовке получается однородная микроструктура с размером колоний/зерен d≈5…50 мкм, что обеспечивает ее улучшенную технологическую пластичность.

Общее измельчение микроструктуры литых заготовок обеспечивается в ходе β⇒α превращения благодаря повышенной (из-за присутствия боридов) скорости образования зародышей α-фазы и низкой линейной скорости роста ос-зерен при последующем охлаждении, чему способствует присутствие легирующих элементов с пониженной диффузионной подвижностью атомов (Nb, Mo, W) и большого количества метастабильной и стабильной (при относительно высоком содержании β-стабилизирующих элементов) β-фазы. Присутствие высокой объемной доли метастабильной β-фазы обуславливается высокой скоростью охлаждения литой заготовки от температур β-фазовой области. Следует отметить, что по сравнению со способом [7], где при закалке из α-фазовой области происходит массивное α⇒γмас. превращение, в способе в ходе β⇒α превращения достигается более эффективное общее измельчение микроструктуры литой заготовки из (γ+α2)-сплава.

Вместе с тем использование высоких (закалочных) скоростей охлаждения от температур β-фазовой области приводит к формированию в заготовке из (γ+α2)-сплава термодинамически неравновесной микроструктуры. Неравновесность проявляется: 1) в выраженных микросегрегациях тугоплавких легирующих элементов; 2) в несформировавшейся пластинчатой γ/α2 микроструктуре в областях с повышенным содержанием легирующих элементов, где диффузия замедлена; 3) в формировании пластинчатой структуры с толщиной пластин λ=10-100 нм, повышенной плотностью дислокаций и высоким уровнем напряжений вдоль границ пластин; 4) в фиксировании большого количества метастабильной β- и α2-фазы; 5) в повышенной плотности дислокаций (ρ~1010 см-2) в объеме пластин/зерен, которая на 1-2 порядка выше, чем в случае медленного охлаждения.

Чтобы устранить перечисленные проявления неравновесности структуры необходим отжиг при температурах более высоких, чем температуры (α+γ)/(α+β+γ)-фазовой области, т.е. при температурах α/(α+β)-или даже β-фазовой области; однако при этом микроструктура фактически возвращается к исходному состоянию с более крупным размером колоний/зерен, что снижает технологические свойства материала. В способе отжиг для большинства заготовок сплавов выполняется при 1250°C или более низкой температуре, что, как указывалось выше, соответствует (α+γ)-или (α+β+γ)-фазовой области [8]. Такой отжиг не устраняет возникающего термодинамически неравновесного состояния, в особенности в случае высоколегированных (γ+α2)-сплавов. Сохранение термодинамически неравновесной микроструктуры не сказывается на технологической пластичности, которая улучшается благодаря общему измельчению микроструктуры литых заготовок, но негативно отражается на эксплуатационных свойствах получаемых заготовок, таких как низкотемпературная пластичность, жаропрочность (сопротивление, ползучести), усталостная прочность и др.

Известен также способ термической обработки литых заготовок из заэвтектоидных интерметаллидных сплавов на основе фаз γ-TiAl+α2-Ti3Al, затвердевающих полностью через β-фазу, содержащих в качестве легирующих элементов бор, ниобий и молибден, включающий охлаждение заготовки от температур β-фазовой области, отжиг при температурах (α+γ)- или (α+β+γ)-фазовой области, а затем (α2+γ)-фазовой области [9].

Общее измельчение структуры литых заготовок, как и в примере [8], обеспечивается в ходе твердофазного β⇒α превращения, но получаемый размер колоний/зерен в слитках исследуемых сплавов заметно крупнее (d=50-60 мкм), чем в предыдущем примере. Это может быть объяснено медленной скоростью охлаждения литых заготовок от температур β-фазовой области ввиду их относительно больших размеров. Термическая обработка литых заготовок в примере [9] осуществляется так, чтобы по возможности полностью растворить β-фазу. В результате, исследуемые сплавы после термической обработки продемонстрировали сравнительно высокую прочность и улучшенную, в сравнении с другими литыми (γ+α2)-сплавами, пластичность при комнатной температуре.

Между тем режимы термической обработки, предложенные в способе [9], не позволяют измельчить структуру литых заготовок до размеров колоний/зерен менее 50 мкм. Анализ примеров [8, 9] показывает, что для получения по возможности малого размера колоний/зерен в литой заготовке β-затвердевающего (γ+α2)-сплава нужно обеспечить определенную кинетику твердофазного β⇒α превращения, которая зависит от условий охлаждения литой заготовки от температур β-фазовой области и от содержания легирующих элементов - бора и β-стабилизирующих ниобия, молибдена и др. Размеры литых заготовок (⌀95×170 мм), использованные в примере [9], позволили избежать закалочных эффектов при охлаждении от однофазной β-области и связанных с этим отрицательных последствий, отмеченных при критике способа [8], заключающихся в существенной термодинамической неравновесности получаемой микроструктуры [8]. Однако при уменьшении количества легирующих элементов - бора, ниобия, молибдена и др., получение в литой заготовке микроструктуры даже с указанным в [9] размером колоний/зерен окажется невозможным ввиду того, что кинетика β⇒α превращения изменится неблагоприятным образом: увеличится линейная скорость роста α-зерен при β⇒α превращении, что приведет к росту.колоний/зерен в литой заготовке. С уменьшением же размеров обрабатываемой литой заготовки при β⇒α и последующих фазовых превращениях, также как и в примере [8], возможно возникновение закалочных эффектов.

Задачей изобретения является расширение технологических возможностей способа при повышении технологической пластичности литых заготовок из (γ+α2)-сплавов и дальнейшем повышении их эксплуатационных механических свойств.

Технический результат, обеспечиваемый изобретением, выражается в оптимизации режимов термической обработки литых заготовок в зависимости от выбранного состава сплава и размера заготовки.

Заявляется способ термической обработки литых заготовок из заэвтектоидных интерметаллидных сплавов на основе фаз γ-TiAl+α2-Ti3Al, затвердевающих полностью через β-фазу, содержащих в качестве легирующих элементов, по крайней мере, бор и элементы, стабилизирующие β-фазу, включающий охлаждение заготовок от температур β-фазовой области до комнатной температуры.

Заявляемый способ отличается от известного способа тем, что охлаждению подвергают заготовки непосредственно после затвердевания или после нагрева и выдержки при температурах β-фазовой области, причем до температур (α+γ)- или (α+β+γ)-фазовой области заготовки охлаждают в зависимости от размера заготовок на воздухе или принудительно на воздухе, или на воздухе в контейнере с формированием термодинамически неравновесной структуры, но со скоростью меньшей, чем скорость охлаждения при закалке выбранного состава сплава, далее от температур (α+γ)- или (α+β+γ)-фазовой области до комнатной температуры заготовки охлаждают вместе с печью или продолжают охлаждать на воздухе с последующим отжигом при температурах (α+γ)- или (α+β+γ)-фазовой области и охлаждением после отжига вместе с печью.

Поставленная цель также достигается в следующих случаях, когда:

- заготовки из сплава на основе фаз γ-TiAl+α2-Ti3Al, содержащего элементы (в ат.%): Ti - 42-45 Al - 3-6 Nb - 1-2 Mo - 0,1-0,5 В, охлаждают до температур (α+γ)- или (α+β+γ)-фазовой области со скоростью 0,5…10°C/сек;

- заготовки из сплава на основе фаз γ-TiAl+α2-Ti3Al, содержащего элементы (в ат.%): Ti - 42-45 Al - 2-3 Nb - 0,2-1 Mo - 0,1-0,5 В, охлаждают до температур (α+γ)- или (α+β+γ)-фазовой области со скоростью 5…20°C/сек;

- при нагреве заготовки до температур β-фазовой области выдержку осуществляют в течение 104-15 минут после полного прогрева;

- охлаждение заготовки в печи от температур (α+γ)- или (α+β+γ)-области, в том числе после отжига при этих температурах, осуществляют со скоростью не более 0,1°C/сек.

ПОЯСНЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Сущность изобретения заключается в выборе оптимальных режимов термической обработки литых заготовок из (γ+α2)-сплавов, включающей охлаждение заготовки с достаточно высокой скоростью, далее для краткости называемого «ускоренное охлаждение», при наиболее критичном для формирования однородной структуры с относительно малым размером колоний/зерен фазовом превращении β⇒α. Ускоренное охлаждение может быть осуществлено: 1) на воздухе без использования дополнительных приемов и средств; 2) принудительно на воздухе, если требуется повышенная скорость охлаждения; 3) на воздухе с использованием контейнера, если требуется пониженная скорость охлаждения. При этом в каждом конкретном случае для выбранного состава сплава техника ускоренного охлаждения учитывает размер заготовки и выбирается таким образом, чтобы скорость охлаждения заготовки была меньше, чем скорость охлаждения при закалке.

Ускоренное охлаждение от температур β-фазовой области до температур (α+γ)- или (α+β+γ)-фазовой области обеспечивает благоприятную кинетику фазовых превращений и общее измельчение микроструктуры, чему способствует высокая скорость гетерогенного зарождения α-зерен благодаря присутствию боридов и относительно низкая линейная скорость роста a-зерен в процессе охлаждения заготовки благодаря легированию элементами с пониженной диффузионной подвижностью атомов, например, ниобием, молибденом, и присутствию метастабильной или стабильной, в зависимости от содержания β-стабилизирующих элементов, β-фазы.

В заявляемом способе получаемая в результате ускоренного охлаждения от температур β-фазовой области до температур (α+γ)- или (α+β+γ)-фазовой области термодинамически неравновесная микроструктура в значительной степени устраняется при использовании двух альтернативных приемов:

1) охлаждения от температур (α+γ)- или (α+β+γ)-фазовой области до комнатной температуры в печи;

2) охлаждения от температур (α+γ)- или (α+β+γ)-фазовой области до комнатной температуры с выбранной скоростью на воздухе, последующего отжига при температурах (α+γ)- или (α+β+γ)-фазовой области и охлаждения после отжига от этих температур до комнатной температуры в печи.

Таким образом, прием, заключающийся в медленном, вместе с печью, охлаждении заготовки до комнатной температуры от температур (α+γ)/(α+β+γ) фазовой области по достижении последних при ускоренном охлаждении от температур β-фазовой области эквивалентен отжигу заготовки при температурах (α+γ)- или (α+β+γ)-фазовой области, до этого ускоренно охлажденной от температур β-фазовой области до комнатной температуры; при этом во втором случае после отжига также необходимым является медленное охлаждение заготовки в печи.

Получение в литой заготовке микроструктуры с малым размером колоний/зерен и достижение при этом термодинамически неравновесной микроструктуры, которая может быть устранена на последующем этапе термообработки, оказывается возможными благодаря тому, что в заявляемом способе при охлаждении до температур (α+γ)- или (α+β+γ)-фазовой области предлагается прием (операция) типа нормализации. Нормализация является видом термической обработки, близкой к закалке [10], что для (γ+α2)-сплавов, также как и для сталей, предполагает охлаждение заготовки на воздухе.

Хорошо известно, что нормализация, используемая в качестве термической обработки стальных заготовок, приводит к общему измельчению структуры при аустенитизации за счет фазовой перекристаллизации. В отличие от сталей общее измельчение структуры в (γ+α2)-сплавах при использовании данного приема достигается, как отмечалось, за счет благоприятной кинетики β⇒α превращения, т.е. механизм общего измельчения микроструктуры в (γ+α2)-сплавах является иным, чем в сталях.

Использование данного приема в отношении (γ+α2)-сплавов, которые характеризуются высокой чувствительностью микроструктуры к скорости охлаждения и даже к незначительному ее изменению, обеспечивает принципиально новый результат, поскольку, с одной стороны, позволяет ограничить рост α-зерен, а значит и конечный размер колоний/зерен в литой заготовке, а с другой стороны, не создает в материале существенно неравновесной микроструктуры, неустранимой в ходе дальнейшей термической обработки при температурах (α+γ)- или (α+β+γ)-фазовой области.

При медленном, вместе с печью, охлаждении заготовки от температур (α+γ)- или (α+β+γ)-фазовой области до комнатной температуры или при отжиге заготовки при этих температурах и последующем медленном, вместе с печью, охлаждении до комнатной температуры происходит следующее:

1) в заготовке проходят все нормальные диффузионные фазовые превращения, в частности, формирование пластинчатой микроструктуры завершается в областях с повышенным содержанием тугоплавких легирующих элементов;

2) исчезает избыточная плотность дислокаций, образовавшихся из-за относительно быстрого охлаждения от температур β-фазовой области;

3) формирующаяся пластинчатая микроструктура становится более равновесной - содержит относительно невысокую плотность дислокаций и практически не содержит пластин наноразмерной толщины (λ=10-100 нм);

4) полностью или в значительной степени устраняются последствия дендритной ликвации;

5) в значительной степени сокращается объемная доля метастабильных β- и α2-фаз.

Измерения параметров решетки γ-TiAl фазы, выполненные для обработанной по заявляемому способу заготовки до и после выдержки при Т=1000°C, показали, что параметр тетрагональности практически не меняется. Это косвенно указывает на термодинамическую стабильность микроструктуры (γ+α2)-сплавов, обработанных по заявляемому способу. Ускоренное охлаждение может быть осуществлено непосредственно сразу после затвердевания литой заготовки или после нагрева и выдержки заготовки при температурах β-фазовой области. Первый вариант представляется наиболее целесообразным в случае, когда заготовка представляет собой отливку, близкую по форме к конечному изделию. Второй вариант наиболее приемлем в случае выплавки объемного слитка, когда в том, чтобы обеспечить требуемую скорость охлаждения от температур β-фазовой области нет строгой необходимости, поскольку большинство потенциальных изделий из (γ+α2)-сплавов имеет сравнительно небольшое сечение, и требуемая скорость охлаждения от температур β-фазовой области может быть достигнута при повторном нагреве заготовки, вырезанной из объемного слитка и имеющей размеры, приближенные к конечному изделию.

Техника ускоренного охлаждения заготовки в каждом конкретном случае выбирается экспериментальным путем в зависимости от степени легирования (γ+α2)-сплава и размеров заготовки. Например, сплавы с относительно высоким содержанием ниобия и молибдена (3-6 ат.% Nb, 1-2 ат.% Мо) следует охлаждать на так называемом спокойном воздухе, то есть без использования принудительного охлаждения, поскольку легирование такими тугоплавкими элементами существенно влияет на развитие диффузии в материале и может приводить к возникновению закалочных эффектов. Сплавы же с относительно низким содержанием ниобия и молибдена (2-3 ат.% Nb, 0,2-1 ат.% Мо) следует охлаждать на спокойном воздухе, если толщина заготовки не велика, или использовать принудительное охлаждение, если заготовка имеет относительно большую толщину. Если сплав дополнительно легирован небольшим количеством, например, хрома, являющегося слабым β-стабилизатором и имеющего близкий к титану атомный радиус, то диффузионные характеристики материала, а соответственно температура и кинетика фазовых превращений, изменятся незначительно, поэтому применяемая техника охлаждения заготовки может быть такой же, как и в случае сплава без хрома. В случае дополнительного легирования элементами, являющимися сильными α- или β-стабилизаторами, такими, например, как кремний или ванадий, техника охлаждения на воздухе подбирается также экспериментально из условия исключения закалочных скоростей охлаждения.

При создании изобретения в процессе развития основных приемов способа экспериментально была определены техника охлаждения литых заготовок из сплавов, которые могут быть использованы, например, при изготовлении лопаток турбины низкого давления или компрессорных лопаток высокого давления газотурбинного двигателя.

Измерения, выполненные с помощью пирометра, позволили количественно оценить примерный диапазон оптимальных скоростей охлаждения заготовок. Для (γ+α2)-сплавов, относительно высоколегированных тугоплавкими элементами, содержащих 3-6 ат.% ниобия, 1-2 ат.% молибдена, 0,1-0,5 ат.% бора, это примерно 0,5…10°С/сек; для относительно низколегированных сплавов, содержащих 2-3 ат.% ниобия, 0,2-1 ат.% молибдена, 0,1-0,5 ат.% бора, это примерно 5…20°С/сек. Естественно, что размер колоний/зерен, получаемых в заготовке, будет несколько различаться в зависимости от состава сплава и скорости охлаждения: с увеличением степени легирования β-стабилизирующими элементами и бором, а также увеличением скорости охлаждения размер колоний/зерен в заготовке будет уменьшаться.

Время выдержки при температурах β-фазовой области в случае нагрева до этих температур литой заготовки, предварительно охлажденной произвольным образом, после полного прогрева заготовки целесообразно выбирать небольшим - 10-15 минут, поскольку это предплавильные температуры и диффузионные превращения при этих температурах развиваются очень быстро.

Отжиг заготовки в зависимости от состава сплава целесообразно осуществлять при температуре верхней части (α+γ)- или (α+β+γ)-фазовой области (в зависимости от состава сплава), что позволит сократить время отжига.

Охлаждение заготовки в печи от температур (α+γ)- или (α+β+γ)-области, в том числе после отжига при этих температурах, рекомендуется осуществлять со скоростью не более 0,1°С/сек. В частности, такую скорость охлаждения используют после полного отжига сталей [10].

При использовании таких скоростей охлаждения все отмеченные выше процессы, устраняющие неравновесную микроструктуру заготовки, протекают наиболее полно.

В результате, при использовании всех приемов заявляемого способа достигается не только улучшение технологической пластичности, но и повышение таких эксплуатационных свойств (γ+α2)-сплавов, как низкотемпературная пластичность, жаропрочность (сопротивление ползучести), усталостные свойства и др.

Все перечисленные преимущества достигаются при обработке литых заготовок фактически целого класса интерметаллидных сплавов, а именно заэвтектоидных сплавов на основе фаз γ-TiAl+α2-Ti3Al, затвердевающих полностью через β-фазу, содержащих в качестве легирующих компонентов бор и β-стабилизирующие элементы, поскольку скорость охлаждения выбирается в зависимости от состава сплава. При этом заготовки могут иметь различные размеры в пределах размеров, обеспечивающих выбранную скорость охлаждения на воздухе, в том числе с использованием принудительного охлаждения или охлаждения в контейнере. Если литая заготовка имеет относительно большие размеры, не позволяющие охладить на воздухе с выбранной скоростью даже при использовании принудительного охлаждения, то такой слиток может быть разрезан на меньшие заготовки, имеющие размеры, которые обеспечат выбранную скорость охлаждения после нагрева и выдержки при температурах β-фазовой области, что предусмотрено приемами заявляемого способа.

С учетом перечисленных преимуществ можно сделать вывод о том, что посредством заявляемого способа задача изобретения - расширение технологических возможностей способа при повышении технологической пластичности литых заготовок из (γ+α2)-сплавов и дальнейшем повышении их эксплуатационных механических свойств, может быть успешно решена.

ПЕРЕЧЕНЬ ЧЕРТЕЖЕЙ И ФОТОГРАФИЙ, ПОЯСНЯЮЩИХ СУЩНОСТЬ ИЗОБРЕТЕНИЙ

Фиг.1. Бинарная фазовая диаграмма состояния системы Ti-Al в области эквиатомного состава;

Фиг.2. Фотографии микроструктуры (а, б) заготовки из сплава Ti-45Al-5Nb-1Mo-0.2В (ат.%), обработанной по заявляемому способу;

Фиг.3. Фотографии микроструктуры (а, б) заготовки из сплава Ti-44Al-2,5Nb-0,3Mo-0.2B (ат.%), обработанной по заявляемому способу; Фиг.4. Гистограмма распределения по размерам колоний, полученная для микроструктуры заготовки из сплава Ti-44Al-2,5Nb-0,3Mo-0.2B (ат.%) до (а) и после (б) термической обработки по заявляемому способу.

На фиг.1 представлена бинарная фазовая диаграмма состояния системы Ti-Al в области эквиатомного состава, поясняющая две возможности для кристаллизации (γ+α2)-сплавов. Левее стрелки кристаллизация слитков сплавов осуществляется полностью через β-фазу (L⇒β), правее стрелки -через перитектические реакции (L+β⇒α, L+α⇒γ).

На фиг.2а, 3а изображения получены с помощью сканирующей электронной микроскопии в режиме обратно-рассеянных электронов. На фиг.2б, 3б изображения получены с помощью просвечивающей электронной микроскопии. Все изображения, полученные с помощью просвечивающей электронной микроскопии, - светлопольные изображения, сделанные в отражающем положении g(yγ)=<111>.

Представленные на фиг.2, 3 микроструктуры, а также гистограмма распределения по размерам колоний, представленная на фиг.4, поясняются при описании примеров конкретного выполнения способа.

Приведенные ниже примеры не исчерпывают всех возможностей способа термической обработки литых заготовок из заэвтектоидных интерметаллидных сплавов на основе фаз y-TiAl и α2-Ti3Al в отношении конкретных составов сплавов и размеров обрабатываемых заготовок.

ПРИМЕРЫ КОНКРЕТНОГО ВЫПОЛНЕНИЯ СПОСОБА

Пример №1

В качестве исходного материала был взят слиток сплава номинального состава Ti-45Al-5Nb-1Mo-0,2B (в ат.%). Слиток изготавливали методом вакуумно-дугового переплава. Исходные размеры слитка после отрезания литниковой части и механической обработки составляли ⌀120×180 мм. Анализ химического состава сплава показал его близость к номинальному составу сплава по всему объему слитка.

Из слитка вырезали литые заготовки одинакового размера - 60×13×5 мм, которые затем подвергали термической обработке. Контроль температуры заготовок, охлаждаемых на воздухе, осуществляли с помощью пирометра.

Для проведения термической обработки использовали 2 печи фирмы ATS серии 3350 с канталовыми нагревателями.

Режимы термической обработки по заявляемому способу, 1 и 2, использованные для литых заготовок сплава Ti-45Al-5Nb-1Mo-0,2B, и описание соответственно полученной в заготовках микроструктуры приведены в таблице 1.

| Таблица 1 | |

| Режимы термической обработки | Описание микроструктуры: D -размер колоний, d - размер зерен, ρ - плотность дислокаций, см-2 |

| Режим 1: | ≈95 об.% - пластинчатые колонии (D≈30 мкм), ≈5 об.% - глобулярная (γ+β)-структура (d=2-15 мкм), содержание β-фазы-<1-3 об.%, р=108-5×109 см-2 |

| 1) нагрев и выдержка в печи при Т=1440°С (10 мин), | |

| 2) охлаждение на воздухе в контейнере со скоростью 3-10°С/сек до комнатной температуры, | |

| 3) помещение в печь и отжиг при Т=1250°С (1 час), | |

| 4) охлаждение после отжига вместе с печью со скоростью ≈0,1°С/сек. | |

| Режим 2: | ≈93 об.% - пластинчатые колонии (D≈30 мкм), ≈7 об.% - глобулярная (γ+β)-структура (d=2-15 мкм), содержание β-фазы - ≤1-3 об.%, плотность дислокаций ρ=108-5×109 см-2 |

| 1) Нагрев и выдержка в печи при Т=1440°С (10 мин), | |

| 2) охлаждение на воздухе в контейнере со скоростью 3-10°С/сек до температуры «1250°С, | |

| 3) помещение в другую печь, температура в которой 1250°С, | |

| 4) охлаждение вместе со второй печью со скоростью ≈0,1°С/сек до комнатной температуры. |

Анализ микроструктуры обработанной заготовки осуществляли на сканирующем электронном микроскопе Leo-1550 (Zeiss SMT) в режиме обратно-рассеянных электронов, позволяющем видеть различные фазы и сегрегации элементов. Микроскоп был оснащен приставкой для энергодисперсионного анализа. Изучение дислокационной микроструктуры проводили на просвечивающем электронном микроскопе JEM-2000EX с ускоряющим напряжением 200 кВ. Средний размер колоний и размер зерен определяли методом секущих по снимкам, полученным на сканирующем электронном микроскопе. При определении среднего размера в расчет принимали не менее 400 колоний. Плотность дислокаций оценивали в γ-TiAl-фазе по электронно-микроскопическим снимкам по обычной методике. Результаты анализа микроструктуры представлены в таблице 1.

На фиг.2 (а, б) представлена микроструктура образца, вырезанного из заготовки сплава, подвергнутой термической обработке по режиму 1 в соответствии с заявляемым способом. Проведение такой термической обработки приводит к формированию однородной микроструктуры со средним размером пластинчатых колоний D«30 мкм и объемной долей глобулярной (γ+β)-составляющей около 5%. Плотность дислокаций в объеме колоний составляет ρ=108-5×109 см-2 (табл.1).

Термическая обработка по режиму 2 в соответствии с заявляемым способом приводит к формированию идентичной микроструктуры в сплаве (табл.1). Данная микроструктура в силу отмеченной идентичности не иллюстрируется.

Заготовку, полученную по режиму 1, изучали с точки зрения стабильности параметра тетрагональности с/а γ-TiAl фазы в условиях эксплуатации. Для этого из термически обработанной по режиму 1 заготовки вырезали образцы с размером около 1×1×0,5 см, которые подвергали выдержке при Т=1000°С в течение 5 часов.

Потенциальные рабочие температуры (γ+α2)-сплавов составляют 60…800°С. Возможные области применения (γ+α2)-сплавов - это, прежде всего, авиастроение и авиакосмическая промышленность. Выдержка проводилась при 1000°С, т.е. при гарантированно более высокой температуре.

Измерения параметров решетки γ-TiAl фазы, выполненные с помощью рентгеновской дифракции, проводили с использованием СоКα-излучения. Параметр тетрагональности с/а рассчитывали по рентгеновским спектрам с использованием пиков (002) и (200). Измерения показали, что параметр с/а оставался стабильным, в пределах ошибки измерения. Полученные данные, приведенные в таблице 2, косвенно свидетельствуют о термодинамической стабильности состояния заготовки сплава, термически обработанной по заявляемому способу, то есть о достижении технического результата изобретения.

| Таблица 2 | |

| Состояние сплава Ti-45Al-5Nb-1Mo-0.2B | Параметр тетрагональности, с/а |

| Обработанное по заявляемому способу (режим 1) | 1,0122±0,0003 |

| Обработанное по заявляемому способу (режим 1) + отжиг при Т=1000°С (5 ч.) | 1,0124±0,0003 |

Из термически обработанной по режиму 1 заготовки сплава вырезали образцы для последующих механических испытаний. Образцы из заготовки, термически обработанной по режиму 2, не вырезались и соответственно не испытывались, поскольку микроструктура в заготовках, полученных по режимам 1 и 2, была идентична.

Оценку механических свойств проводили по кратковременным испытаниям на растяжение и длительным 100-часовым испытаниям. Для кратковременных испытаний использовали плоские образцы с размером части 20×5×2 мм. Поверхность образцов механически шлифовали и полировали перед испытаниями. При измерении кратковременных свойств испытывали три образца на точ