Способ модификации поверхности титана

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к механико-термической обработке металлов и сплавов, и может быть использовано в машиностроительной, авиационной и других областях промышленности, а также в медицинской технике. Способ модификации поверхности титана оксидированием включает нагрев в воздушной среде, изотермическую выдержку и последующее охлаждение образцов на воздухе до комнатной температуры. Перед нагревом осуществляют деформирование поверхности образцов титана в условиях сухого трения скольжения с использованием цилиндрического индентора, а последующий нагрев деформированных образцов производят до температуры 450-650°С. Повышается прочность и износостойкость титана за счет создания в его поверхностном слое нанокристаллической двухфазной (α-титан+ТiO2) структуры. 2 з.п. ф-лы, 8 ил., 1 табл.

Реферат

Изобретение относится к области металлургии, а именно к механико-термической обработке металлов, и может быть использовано в машиностроительной, авиационной и других областях промышленности, а также в медицинской технике.

Титан характеризуется весьма низкой износостойкостью и повышенным коэффициентом трения в паре со многими металлическими материалами, что сдерживает применение в узлах трения этого весьма ценного по комплексу механических, коррозионных и медико-биологических свойств конструкционного материала. Для повышения трибологических свойств титана применяют различные способы химико-термической обработки - азотирование, оксидирование, йодирование и другие.

Наиболее распространенным и эффективным из данных способов является оксидирование.

Известны способы повышения износостойкости титана и его сплавов с помощью оксидирования: [1. Клабуков А.Г., Зуев A.M. Повышение износостойкости титановых сплавов оксидированием // Известия вузов. Машиностроение. 1974. №3. С.120-124. 2. D. Siva Rama Krishna, Y.L. Brama, Y. Sun. Thick mtile layer on titanium for tribological applications //Tribology International. 2007. V.40. P.329-334].

Оксидирование осуществляется посредством нагрева изделий из титана и его сплавов в воздушной (кислородсодержащей) среде до температур 600-850°C, изотермической выдержки в течение 1-10 часов и последующего охлаждения до комнатной температуры. Формирующийся при этом диффузионный слой имеет толщину 10-50 мкм и обычно состоит из трех зон. Наружная зона представляет собой TiO2 - рутил, в средней зоне присутствует фаза типа TiO и далее расположена третья зона - твердый раствор кислорода в α-титане. [D. Siva Rama Krishna, Y.L. Brama, Y. Sun. Thick rutile layer on titanium for tribological applications //Tribology International. 2007. V.40. P.329-334]

Традиционное оксидирование имеет ряд существенных недостатков. Высокопрочная пленка окисла TiO2 (микротвердость около 10 ГПа) характеризуется значительной хрупкостью и склонностью к отслаиванию, что обусловливает снижение усталостной прочности оксидированных изделий. Повышенная хрупкость пленки рутила в общем случае объясняется наличием в ней высоких растягивающих напряжений вблизи границы раздела пленка - металл, которые существенно возрастают с увеличением толщины пленки. Возникновение данных напряжений связано с большим различием в удельных объемах, параметрах кристаллических решеток, коэффициентах термического расширения и прочностных свойствах окисла TiO2 и α-титана.

Повышенные температуры нагрева, используемые при традиционном оксидировании, обусловливают снижение прочности титана отрицательно сказывается на его технологических свойствах - увеличивают возможность коробления изделий из данного материала, способствуют увеличению количества образующейся окалины. Повышение качества оксидированного слоя, включая его прочность и износостойкость, может быть достигнуто за счет снижения температуры оксидирования, однако при этом возрастает длительность оксидирования, уменьшается толщина упрочненного слоя.

Известен также способ низкотемпературного (400°C, длительность - 50 часов) оксидирования обеспечивающий повышение износостойкости никелида титана [Yang H., Qian L., Zhou Z., Ju X. and Dong H. Effect of surface treatment by ceramic conversion on the fretting behavior of NiTi shape memory alloy // Tribology Letters. 2007. Vol.25. No. 3. P.215-224]. Способ включает нагрев образцов никелида титана в кислородосодержащей газовой среде до 400°C, выдержку в течение 50 часов и охлаждение с печью до комнатной температуры.

Данный способ обеспечивает получение на поверхности никелида титана сплошной пленки окисла TiO2 (рутила) толщиной 0,5 мкм. Ввиду столь малой толщины формирующейся окисной пленки рассматриваемая пленка обеспечивает повышение сопротивления никелида титана изнашиванию лишь в условиях относительно мягкого вида изнашивания - фреттинга (фреттинг-коррозии). В условиях более жесткого, чем фреттинг, адгезионного вида изнашивания, реализующегося при сухом трении скольжения, рассматриваемая тонкая окисная пленка обладает малой несущей способностью и, не может обеспечить повышения износостойкости титана и его сплавов.

Существенным недостатком рассматриваемого аналога является также большая длительность (более 50 часов) процесса оксидирования, что делает данный способ менее технологичным и более затратным в энергетическом отношении по сравнению с заявляемым.

Наиболее близким к заявляемому является способ модификации поверхности титана, направленный на повышение трибологических свойств изделий из титана посредством оксидирования их поверхности [Патент US 6210807 оп. 03.04.2001 г.], включающий нагрев деталей в воздушной среде до температур 500-725°C, изотермическую выдержку при данных температурах в течение 0,5-100,0 часов и охлаждение до комнатной температуры. При этом температура и время оксидирования выбираются такими, чтобы получить в поверхностном слое толщиной 0,2-2,0 мкм смешанную структуру, содержащую не менее 50% по массе оксида титана, со структурой рутила, а ниже данного слоя - упрочненную диффузионную зону толщиной от 5 до 50 мкм, представляющую собой твердый раствор кислорода в титане.

Недостатком этого способа является невысокая износостойкость обрабатываемого материала после оксидирования, что в общем случае обусловлено высокой хрупкостью, низким сопротивлением усталостному разрушению и малой толщиной оксидного слоя TiO2 (рутила).

В основу изобретения положена задача повышения износостойкости титана за счет создания в его поверхностном слое нанокристаллической двухфазной (α-титан+TiO2) структуры.

Поставленная задача решается тем, что в предлагаемом способе модификации поверхности титана оксидированием, включающем нагрев в воздушной среде, изотермическую выдержку и последующее охлаждение образцов на воздухе до комнатной температуры, согласно изобретению перед нагревом осуществляют деформирование поверхности образцов титана в условиях сухого трения скольжения, с использованием цилиндрического индентора, а последующий нагрев деформированных образцов в воздушной среде осуществляют до температуры 450-650°C.

При этом:

- изотермическую выдержку при температуре 450-650°С, проводят в течение 1 часа:

- деформирование поверхности образцов осуществляют индентором из кубического нитрида бора или твердого сплава ВК-8.

В наших исследованиях было впервые показано, что воздействие сухого трения скольжения может приводить к формированию в тонком до (~10 мкм) поверхностном слое практически любых металлов и сплавов нанокристаллического состояния. Это объясняется спецификой напряженного состояния, возникающего в зоне фрикционного контакта твердых тел, а именно, наличием в данной зоне высоких сжимающих и сдвиговых напряжений.

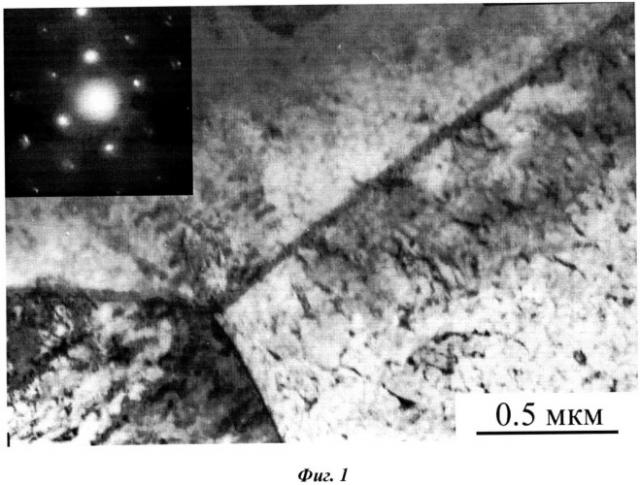

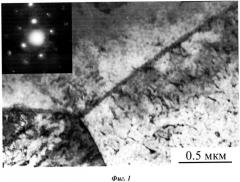

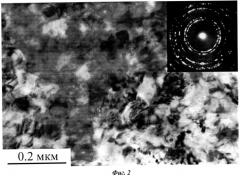

Интенсивная пластическая деформация, осуществляемая в условиях сухого трения скольжения, обеспечивает формирование в приповерхностном слое титана нанокристаллической структуры α-фазы с размером кристаллов ≤100 нм (фиг.1-3). Данная структура обладает высокой степенью дефектности, характеризующейся большой протяженностью границ зерен, в которых сосредоточены многочисленные дислокации и дисклинации.

Нагрев образцов титана до относительно невысоких для традиционного оксидирования температур 450-650°С и малой выдержке (1 час) приводит к образованию в нанокристаллическом слое α-фазы кристаллов TiO2 (рутила) размером 10-40 нм в количестве десятков объемных процентов (фиг.4-8). Активное образование нано частиц окисла в данном случае является результатом ускоренной диффузии атомов кислорода вглубь металла го дефектным границам нанокристаллов α-фазы.

Технический результат в предлагаемом способе достигается тем, что в результате интенсивной пластической деформации трением в поверхностном слое толщиной ≤10 мкм образцов титана формируется нанокристаллическая структура α-фазы. Наличие данной структуры активизирует образование окисла TiO2 (рутил) при последующем оксидировании образцов. Интенсивное образование нано частиц окисла при относительно низких температурах и времени выдержки обусловлено ускоренной диффузией атомов кислорода по дефектным границам нанокристаллической α-фазы. В результате этого в поверхностном слое образцов возникает двухфазная (α+TiO2) нанокристаллическая структура, Количество TiO2 в рассматриваемой структуре составляет десятки объемных процентов, размер кристаллов матрицы и окисла TiO2 не превышает 100 нм. Для создания нанокристаллической (α+TiO2) структуры деформирование образцов в условиях трения должно осуществляться при температурах ниже температуры рекристаллизации титана. Микротвердость сформированной (α+TiO2) нанокристаллической структуры лежит в пределах 3000-3500 МПа.

Наличие данной структуры в поверхностном слое толщиной до 10 мкм титана обеспечивает рост в 2,2-6,5 раза его сопротивления адгезионному и усталостному видам изнашивания при трении в паре со сталью. Это обусловлено повышенной прочностью (микротвердостью) рассматриваемого нанокристаллического слоя, а также его положительным влиянием в качестве переходного слоя на снижение уровня высоких внутренних напряжений, существующих вблизи границы раздела окисел-металл и существенно снижающих сопротивление пленки TiO2 хрупкому разрушению при изнашивании.

На фиг.1 приведена электронная фотография (светлопольное изображение) структуры титана ВТ1-0;

на фиг.2 - электронная фотография (светлопольное изображение) структуры титана ВТ1-0 после фрикционной обработки (поверхностный слой толщиной 1-5 мкм);

на фиг.3 приведено темнопольное изображение в рефлексе (10.0)α структуры титана ВТ1-0 после фрикционной обработки (поверхностный слой толщиной 1-5 мкм);

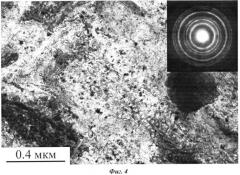

на фиг.4 представлена электронная микрофотография (светлопольное изображение) нанокристаллической структуры поверхностного слоя толщиной 5-10 мкм титана ВТ1-0, подвергнутого, фрикционной обработке и часовому нагреву при 450°C;

на фиг.5 приведены микроэлектронограмма к фиг.1 и схема ее расшифровки;

на фиг.6 приведено электронно-микроскопическое темнопольное (в рефлексе (111) окисла TiO2) изображение структуры нанокристаллического поверхностного слоя толщиной 5-10 мкм титана ВТ1-0, подвергнутого фрикционной обработке и часовому нагреву при 450°C;

на фиг.7 представлено электронно-микроскопическое светлопольное изображение структуры поверхностного слоя толщиной 5-10 мкм титана ВТ1-0, подвергнутого фрикционной обработке и часовому нагреву при 650°С;

на фиг.8. представлено электронно-микроскопическое темнопольное (в рефлексе (111) окисла TiO2) изображение структуры поверхностного слоя толщиной 5-10 мкм титана ВТ1-0, подвергнутого фрикционной обработке и часовому нагреву при 650°С.

Способ осуществляют следующим образом.

В качестве материала, оксидированного по предлагаемому способу использовали промышленный титан марки ВТ1-0 в виде листа толщиной 2 мм, находящегося в состоянии поставки и имеющего структуру полиэдрической альфа-фазы (фиг.1). Исследуемые образцы представляли собой пластинки размером 7×7×2 мм. Рабочую поверхность образцов (7×7 мм) подвергали механическому шлифованию до получения 8 класса шероховатости (Ra=0,5 мкм). Часть образцов подвергали деформированию в условиях трения скольжения (возвратно-поступательное движение) в режиме однократного сканирования поверхности образца скользящим цилиндрическим индентором диаметром 7 мм и длиной 5 мм из кубического нитрида бора (или твердого сплава ВК-8). Фрикционное деформирование образцов выполняли без смазки на воздухе при комнатной температуре. Длина рабочего хода индентора составляла 7 мм, нормальная нагрузка - 98 Н, скорость скольжения индентора - 0,014 м/с, поперечное смещение образца за один двойной ход нагружения - 0,12 мм. Общее число двойных ходов (циклов) нагружения образца - 90. Образцы, находящиеся в недеформированном состоянии, и образцы, подвергнутые фрикционному деформированию, нагревали до различных температур в интервале 450-650°С в воздушной среде и после часовой выдержки охлаждали на воздухе. Испытания на износостойкость титановых образцов, оксидированных по известному и предлагаемому способу, выполняли по схеме плоский образец - пластина при возвратно-поступательном движении образца. Испытания проводили на воздухе при комнатной температуре без смазки в условиях реализации адгезионного (в случае нагрева до температур 450-550°C) и усталостного (нагрев при 600 и 650°C) механизмов изнашивания. Образец, совершая возвратно-поступательное движение, скользил своей плоской частью (7×7 мм) по поверхности контртела - пластины из стали 40×13, подвергнутой закалке от 1050°C в масле и отпуску при 200°C - 2 часа (HRC=53). Скорость скольжения составляла 0,07 м/с, нагрузка - 15,7 Н, длина рабочего хода образца - 4 см, путь трения - 8000 см. Температура в поверхностном слое толщиной 0,5 мм не превышала 50°C. Интенсивность изнашивания образца Ih рассчитывали по формуле:

где:

- ΔМ - потери массы образца, г;

- ρ - плотность материала образца, г/см3;

- S - путь трения, см;

q - геометрическая площадь контакта, см2.

В процессе испытания измеряли силу трения. Коэффициент трения определяли как отношение интегральной силы трения к нормальной нагрузке. Структуру образцов титана исследовали рентгеновским, металлографическим и электронно-микроскопическим (сканирующая и просвечивающая микроскопия) методами анализа. Микротвердость измеряли на приборе ПМТ-3 при нагрузке 0,2 Н. Микротвердость поверхности изнашивания образцов Нп определяли как среднее арифметическое из 10 параллельных измерений, обеспечивающих получение геометрически правильных отпечатков. Результаты трибологических испытаний образцов титана ВТ1-0 приведены в таблице 1, отражающей влияние режима обработки на интенсивность изнашивания Ih, коэффициент трения f и микротвердость поверхности изнашивания Нп титана ВТ1-0 при трении в паре со сталью 40×13.

| Таблица 1 | ||||

| № п.п. | Режим обработки | Ih | f | Нп, МПа |

| 1 | Оксидирование при 550°С, 1 час | 2,6·10-7 | 0,50 | 2950 |

| 2 | Оксидирование при 600°С, 1 час | 7,1·10-8 | 0,45 | 3230 |

| 3 | Деформирование трением + оксидирование при 550°С, 1 час | 1,2·10-7 | 0,50 | 3290 |

| 4 | Деформирование трением + оксидирование при 600°С, 1 час | 1,1 10-8 | 0,40 | 3700 |

Из таблицы 1 следует, что применение интенсивной пластической деформации трением перед оксидированием, осуществляемым при температурах 550 и 600°C в течение 1 часа (3 и 4 режимы обработки - заявляемый способ), обеспечивает существенное снижение интенсивности изнашивания титана по сравнению с известным способом оксидирования (1 и 2 режимы обработки). В условиях развития адгезионного механизма изнашивания, реализующегося у образцов, оксидированных при 550°C (когда толщина пленки TiO2 и, соответственно, ее защитные свойства весьма малы), деформирование трением снижает интенсивность изнашивания титана в 2,2 раза. В случае действия усталостного механизма изнашивания, имеющего место у оксидированных при 600°C образцов, деформирование трением снижает интенсивность изнашивания титана в 6,5 раз. Как следует из таблицы, пластическая деформация приводит к заметному повышению микротвердости поверхности изнашивания титана и практически не оказывает влияния на коэффициент трения пары титан-сталь, значения которого лежат в интервале f=0,45-0,50. Испытания показали, что положительный эффект влияния интенсивной пластической деформации трением на износостойкость титана ВТ1-0 реализуется в интервале температур оксидирования 450-650°C и времени выдержки 1 час.

Таким образом, используемая в предлагаемом способе интенсивная пластическая деформация в условиях трения скольжения, приводящая к наноструктурированию поверхностного слоя титана ВТ1-0, обеспечивает при его последующем оксидировании формирование в поверхностном слое (толщиной 1-10 нм) титана износостойкой нанокристаллической двухфазной (α+TiO2) структуры. Положительное влияние рассматриваемой структуры на износостойкость титана объясняется повышенной прочностью (микротвердостью) данной струкутуры, а также ее способностью в качестве относительно пластичного переходного слоя снижать внутренние напряжения на границе раздела пленки TiO2, с основным металлом, что приводит к росту сопротивления хрупкому разрушению данной пленки в условиях изнашивания.

В связи с тем, что окисел TiO2 образуется при нагреве в широком круге сплавов на основе титана, предлагаемый способ модификации поверхности может быть использован для повышения прочности и износостойкости данных сплавов.

1. Способ модификации поверхности титана оксидированием, включающий нагрев в воздушной среде, изотермическую выдержку и последующее охлаждение образцов на воздухе до комнатной температуры, отличающийся тем, что перед нагревом осуществляют деформирование поверхности образцов титана в условиях сухого трения скольжения с использованием цилиндрического индентора, а последующий нагрев деформированных образцов производят до температуры 450-650°С.

2. Способ по п.1, отличающийся тем, что изотермическую выдержку проводят в течение одного часа.

3. Способ по п.1, отличающийся тем, что цилиндрический индентор выполнен из кубического нитрида бора или твердого сплава ВК-8.