Устройство и способ для реакторов осаждения (варианты)

Иллюстрации

Показать всеИзобретение относится к устройству и способу для химического осаждения материала последовательными поверхностными реакциями насыщения (варианты). Источник исходного продукта выполнен с возможностью осаждения материала на нагретую подложку в реакторе осаждения последовательными насыщающимися поверхностными реакциями. Линия подачи предназначена для подачи пара исходного продукта из источника исходного продукта в реакционную камеру. Устройство отвода тепла от нагревателя реакционной камеры предназначено для предотвращения конденсации пара исходного продукта в жидкую или твердую фазу между источником исходного продукта и реакционной камерой. 4 н. и 12 з.п. ф-лы, 22 ил., 3 пр.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение в целом относится к устройству и способам для реакторов осаждения. Более конкретно, но не исключительно, изобретение касается источников исходного продукта, устройства и способов для таких реакторов осаждения, в которых материал осаждается на поверхностях последовательными самонасыщаемыми поверхностными реакциями.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Способ Эпитаксии Атомных Слоев (ЭАС) был изобретен доктором Туомо Сунтола (Tuomo Suntola) в начале 1970-х годов. Другим родовым названием для этого способа является Осаждение Атомных Слоев (ОАС), которое в настоящее время используется вместо термина ЭАС. ОАС представляет собой специальный химический способ осаждения, основанный на последовательном введении по меньшей мере двух различных реакционноспособных исходных продуктов на подложку, которая расположена внутри нагретого реакционноспособного пространства. Механизм роста с помощью ОАС полагается на различия в прочности связей между химической адсорбцией (хемосорбцией) и физической адсорбцией (физисорбцией). ОАС использует хемосорбцию и устраняет физисорбцию в момент осаждения. Во время хемосорбции между атомом(ами) твердофазной поверхности и молекулой, которая поступает из газовой фазы, образуется сильная химическая связь. Соединение с помощью физисорбции является намного более слабым, поскольку вовлечены только силы Ван-дер-Ваальса. Связи, образованные посредством физисорбции, легко разрываются тепловой энергией, когда локальная температура выше температуры конденсации молекул.

По определению, реакционное пространство ОАС реактора включает все нагретые поверхности, которые могут быть подвергнуты действию, поочередно и последовательно, каждого из исходных продуктов ОАС, используемых для осаждения тонких пленок. Основной цикл осаждения ОАС состоит из четырех последовательных этапов, импульс А, продувка А, импульс В и продувка В. Импульс А, как правило, состоит из пара металлического исходного продукта, а импульс В - из пара неметаллического исходного продукта, в особенности пара азота или кислорода исходного продукта. Нереакционноспособный газ, такой как азот или аргон, и вакуумный насос используются для продувки газообразных побочных продуктов реакции и остаточных молекул реагента из реакционного пространства. Последовательность осаждения включает по меньшей мере один цикл осаждения. Циклы осаждения повторяют, пока последовательность осаждения не создала тонкой пленки требуемой толщины.

Частицы исходного продукта посредством хемосорбции образуют химическую связь с реакционноспособными местами нагретых поверхностей. Условия, как правило, организуют таким образом, что на поверхностях во время одного импульса исходного продукта образуется не больше, чем молекулярный монослой твердого материала. Процесс роста является, таким образом, самопрекращающимся или насыщаемым. Например, первый исходный продукт может включать лиганды, которые остаются прикрепленными к адсорбированным частицам и насыщают поверхность, что и предотвращает дальнейшую хемосорбцию. Температуру реакционного пространства поддерживают выше температур конденсации и ниже температур теплового разложения используемых исходных продуктов, так что молекулярные частицы исходного продукта химически адсорбируются на подложке(ах) по существу неповрежденными. Термин "по существу неповрежденные" означает, что летучие лиганды могут оторваться от молекулы исходного продукта, когда молекулярные частицы исходного продукта химически адсорбируются на поверхности. Поверхность становится по существу насыщенной первым типом реакционноспособных центров, то есть адсорбированными молекулярными частицами первого исходного продукта. Этот этап хемосорбции, как правило, сопровождается первым этапом продувки (продувка А), при которой излишний первый исходный продукт и возможные побочные продукты реакции удаляют из реакционного пространства. Пары второго исходного продукта затем вводят в реакционное пространство. Молекулы второго исходного продукта, как правило, реагируют с адсорбированными частицами молекул первого исходного продукта, образуя, тем самым, требуемый тонкопленочный материал. Этот рост заканчивается, как только использовано все количество адсорбированного первого исходного продукта, а поверхность по существу насытилась вторым типом реакционноспособных центров. Избыток пара второго исходного продукта и возможные пары побочного продукта реакции затем удаляют вторым этапом продувки (продувка В). Затем цикл повторяют, пока пленка не достигнет требуемой толщины. Циклы осаждения могут также быть более сложными. Например, циклы могут включать три или большее количество импульсов пара реагента, отделенные этапами продувки. Все эти циклы осаждения образуют рассчитанную последовательность осаждения, которой управляет логическое устройство или микропроцессор.

Тонкие пленки, выращенные ОАС, являются плотными, свободными от микроотверстий и имеют однородную толщину. Например, оксид алюминия, выращенный из триметилалюминия (СН3)3Al, также называемый ТМА, и вода при температуре 250-300С обычно имеют приблизительно 1% неоднородности на 100-200-миллиметровой пластине. Тонкие пленки оксидов металлов, выращенные ОАС, годятся для диэлектрических затворов, изоляторов электролюминесцентных дисплеев, диэлектриков конденсаторов и пассивирующих слоев. Тонкие пленки нитридов металлов, выращенные ОАС, годятся для диффузионных барьеров, например, в структурах с двойной химико-механической полировкой. Исходный продукт для роста ОАС тонких пленок и тонкопленочных материалов, осажденных способом ОАС, раскрыт, например, в обзорной статье М. Ритала (M. Ritala) и др. "Осаждение Атомного Слоя", Руководство по Тонкопленочным Материалам, Том 1: Осаждение и Обработка Тонких пленок, Глава 2, Академик Пресс, 2002, р.103, и Р. Пуурунен (R. Puurunen) "Химия Поверхности при Осаждении Атомного Слоя: Пример для процесса триметилалюминий/вода", Журнал Прикладной Физики, Том 97 (2005), стр.121301-121352, которые включены в этот документ посредством ссылки.

Устройства, подходящие для выполнения способов ЭАС и ОАС, раскрыты, например, в обзорных статьях Т. Сунтола (T. Suntola) "Эпитаксия Атомного Слоя", Материал Сайенс Репорте, 4 (7) 1989, Элзевиер Сайнс Паблишере B.V., р.261, и Т. Сунтола (T. Suntola) "Эпитаксия Атомного Слоя", Руководство по Росту Кристаллов 3, Тонкие Пленки и Эпитаксия, Часть В: Механизмы Роста и Динамика, Глава 14, Элзевиер Сайнс Паблишере B.V., 1994, р.601, которые включены в этот документ посредством ссылки.

Источник исходного продукта раскрыт в публикации заявки на патент США №2007/0117383, который включен в этот документ посредством ссылки.

Другой источник исходного продукта раскрыт в публикации международной заявки №WO 2006/111618, также включенный в этот документ посредством ссылки.

Различные существующие источники исходного продукта испытывают много проблем. Одна общая проблема состоит в том, что при предотвращении конденсации пара исходного продукта в источнике химических линий требуются сложные и дорогостоящие системы нагрева. Другая общая проблема состоит в том, что предотвращение формирования пленки на твердой поверхности исходного продукта требует использования сложных конструкций источника. Еще одна общая проблема состоит в том, что существующие источники исходного продукта являются очень громоздкими, а обслуживание источника исходного продукта отнимает много времени.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первым аспектом изобретения предложено устройство, содержащее:

источник исходного продукта, выполненный с возможностью осаждения материала на нагретую подложку в реакторе осаждения последовательными самонасыщающимися поверхностными реакциями;

линию подачи, предназначенную для подачи пара исходного продукта из источника исходного продукта в реакционную камеру, состоящую из реактора, содержащего подложку; и

конструкцию, выполненную с возможностью использования тепла от нагревателя реакционной камеры для предотвращения конденсации пара исходного продукта в жидкую или твердую фазу между источником исходного продукта и реакционной камерой.

Может быть предусмотрена одна или большее количество подложек.

В варианте выполнения источник исходного продукта содержит выступ, выполненный с возможностью получения тепла от реактора. В варианте выполнения устройство содержит внутреннюю горловину внутри выступа и внешнюю горловину вокруг выступа, причем внутренняя горловина и внешняя горловина образуют между собой зазор. В варианте выполнения устройство содержит теплопроводящую часть, расположенную вокруг линии подачи, выполненную с возможностью уменьшения потерь тепловой энергии от выступа в окружающую среду.

В варианте выполнения устройство содержит корпус источника, выполненный с возможностью вмещения присоединяемого с возможностью отсоединения (или сменного) картриджа источника.

В варианте выполнения устройство содержит нагреватель для нагрева картриджа источника или блока источника.

В соответствии со вторым аспектом изобретения предложено устройство, содержащее:

источник исходного продукта, выполненный с возможностью осаждения материала на нагретую подложку в реакторе осаждения последовательными самонасыщающимися поверхностными реакциями;

два пульсирующих клапана, внедренные в источник исходного продукта, выполненные с возможностью управления подачей пара исходного продукта из источника исходного продукта в реакционную камеру, состоящую из реактора, содержащего подложку; и

перепускную линию между пульсирующими клапанами для подачи нереакционноспособного газа из пульсирующего клапана к другому пульсирующему клапану.

В варианте выполнения устройство содержит ограничитель потока, установленный в перепускной линии.

В соответствии с третьим аспектом изобретения предложено устройство, содержащее:

источник исходного продукта, выполненный с возможностью осаждения материала на нагретую подложку в реакторе осаждения последовательными самонасыщающимися поверхностными реакциями;

пульсирующий клапан, внедренный в источник исходного продукта, выполненный с возможностью управления подачей пара исходного продукта из источника исходного продукта в реакционную камеру, состоящую из реактора, содержащего подложку,

при этом устройство выполнено с возможностью:

передачи нереакционноспособного газа через пульсирующий клапан к картриджу источника исходного продукта с обеспечением увеличения давления и облегчения последующего потока смеси пара исходного продукта и нереакционноспособного газа к реакционной камере.

В варианте выполнения устройство выполнено с возможностью:

закрытия картриджа исходного продукта после того, как давление увеличено до начала следующего периода импульса исходного продукта, и дополнительно выполнено с возможностью:

открытия пути к реакционной камере через пульсирующий клапан при начале следующего периода импульса исходного продукта.

В соответствии с четвертым аспектом изобретения предложен источник исходного продукта, содержащий:

присоединяемый с возможностью отсоединения картридж исходного продукта;

первую соединительную часть, выполненную с возможностью присоединения картриджа исходного продукта к источнику исходного продукта и отсоединения от него; и

вторую соединительную часть для присоединения источника исходного продукта к устройству реактора осаждения и отсоединения от него.

В варианте выполнения источник исходного продукта содержит фильтр частиц, связанный с первой соединительной частью. В варианте выполнения источник исходного продукта содержит уплотнительную часть или клапан, выполненный с возможностью герметичного закрытия картриджа исходного продукта с обеспечением предотвращения потока материала исходного продукта из картриджа исходного продукта к первой соединительной части.

В варианте выполнения источник исходного продукта содержит:

третью соединительную часть, расположенную на первой стороне уплотнительной части или клапана; и

четвертую соединительную часть, расположенную на другой стороне уплотнительной части или клапана,

причем указанные третьи и четвертые соединительные части выполнены с возможностью открытия для отделения указанной уплотнительной части или клапана, и для того, чтобы очистить картридж.

В соответствии с пятым аспектом изобретения предложен картридж исходного продукта, содержащий:

лодочку исходного продукта, содержащую материал исходного продукта; и агломерационный картридж для вмещения загруженной в него указанной лодочки исходного продукта.

В варианте выполнения лодочка исходного продукта, загруженная химическим источником, расположена горизонтально с обеспечением вхождения в агломерационный картридж через порт загрузки.

В соответствии с шестым аспектом изобретения предложен способ, включающий:

подачу пара исходного продукта вдоль линии подачи из источника исходного продукта реактора осаждения в реакционную камеру, содержащую нагретую подложку;

осаждение материала на нагретую подложку в реакторе осаждения посредством последовательных самонасыщающихся поверхностных реакций; и

использование тепла от нагревателя реакционной камеры для предотвращения конденсации пара исходного продукта в жидкую или твердую фазу между источником исходного продукта и реакционной камерой.

В варианте выполнения способ включает получение тепла от реактора в выступ в источнике, причем выступ имеет линию подачи, а указанное полученное тепло нагревает линию подачи.

В варианте выполнения способ включает установку теплопроводящей части вокруг линии подачи для того, чтобы уменьшить потери тепловой энергии от выступа в окружающую среду.

В соответствии с седьмым аспектом изобретения предложен способ, включающий:

осаждение материала на нагретую подложку в реакторе осаждения посредством последовательных самонасыщающихся поверхностных реакций;

управление подачей пара исходного продукта из источника исходного продукта в реакционную камеру состоящую из реактора, содержащего подложку с двумя пульсирующими клапанами, внедренными в источник исходного продукта; и

подачу нереакционноспособного газа из пульсирующего клапана в другой пульсирующий клапан через перепускную линию.

В соответствии с восьмым аспектом изобретения предложен способ, включающий:

осаждение материала на нагретую подложку в реакторе осаждения посредством последовательных самонасыщающихся поверхностных реакций;

управление подачей пара исходного продукта из источника исходного продукта в реакционную камеру, состоящую из реактора, содержащего подложку с двумя пульсирующими клапанами, внедренными в источник исходного продукта; и

передачу нереакционноспособного газа через пульсирующий клапан к картриджу источника исходного продукта с обеспечением увеличения давления и облегчения последующего потока смеси пара исходного продукта и нереакционноспособного газа к реакционной камере.

В соответствии с девятым аспектом изобретения предложен способ, включающий:

манипуляцию источником исходного продукта; и

введение горизонтальной лодочки исходного продукта, загруженной химическим источником, в агломерационный картридж источника исходного продукта.

В соответствии с еще одним аспектом изобретения предложен присоединяемый с возможностью отсоединения картридж исходного продукта для использования в источнике исходного продукта, выполненном согласно любому другому аспекту изобретения.

В варианте выполнения предложен источник исходного продукта для осаждения материала на подложку, содержащий: корпус для присоединения дозирующих клапанов, корпус для присоединения картриджа исходного продукта, трубопровод подачи, по меньшей мере один дозирующий клапан, составной перепускной трубопровод и сменный картридж исходного продукта.

В другом варианте выполнения предложен источник исходного продукта для осаждения материала на подложку, содержащий: корпус для присоединения дозирующих клапанов и обеспечивающий объем для исходного продукта, трубопровод подачи, по меньшей мере один дозирующий клапан; и составной перепускной трубопровод.

Устройство, источники, картриджи исходного продукта и способы могут быть предназначены для выращивания материала или тонких пленок на нагретых поверхностях путем последовательных самонасыщающихся поверхностных реакций ниже атмосферного давления, при этом устройство, таким образом, представляет собой устройство ОАС (Осаждение Атомного Слоя) или ЭАС (Эпитаксия Атомного Слоя) или подобное им устройство. Требуемая толщина тонких пленок, как правило, лежит в диапазоне от одного монослоя или молекулярного слоя до 1000 нм или более.

Устройство, источники, картриджи источника и способы могут быть предназначены для генерации источника химического пара для выращивания материала или тонких пленок на нагретых поверхностях посредством последовательных самонасыщающихся поверхностных реакций ниже атмосферного давления. Источник химического пара может быть создан, например, путем нагрева твердых или жидких химических веществ. Они могут иметь, например, давление пара меньше чем приблизительно 10 гПа при комнатной температуре.

Конкретные варианты выполнения обеспечивают модульный источник исходного продукта для реакторов осаждения, у которого имеется упрощенная система нагрева. Конкретные варианты выполнения обеспечивают модульный источник исходного продукта, который имеет управляемый температурный градиент в источнике для предотвращения образования пленки. Конкретные варианты выполнения обеспечивают модульный источник исходного продукта, который имеет компактный габаритный размер.

В конкретных вариантах выполнения используются источники исходного продукта, которые создают пар из твердых или жидких химических веществ при повышенных температурах. Конкретные варианты выполнения касаются устройства и способов для создания источника химического пара из исходных продуктов с низким давлением пара.

В соответствии с вариантом выполнения нагретый источник исходного продукта содержит сменный картридж исходного продукта, и средства нагрева источника исходного продукта со встроенной системой нагрева. Нагретый источник исходного продукта может содержать средство охлаждения источника исходного продукта с управляемым отводом тепла из выбранной области источника исходного продукта для того, чтобы создать температурный градиент в источнике исходного продукта. Нагретый источник исходного продукта может содержать конструкцию для использования тепла реакционной камеры для того, чтобы предотвращать конденсацию пара исходного продукта в жидкую или твердую фазу между источником исходного продукта и реакционной камерой.

Специалисту должно быть понятно, что различные аспекты, хотя и представлены в этом документе как отдельные аспекты изобретения, могут быть объединены любым подходящим способом. Кроме того, варианты выполнения, раскрытые в описании и объект изобретения зависимых пунктов формулы изобретения, касающиеся одного аспекта, могут быть применены к другим аспектам изобретения. Кроме того, вариант выполнения конкретного аспекта может быть объединен с другим вариантом(ами) выполнения того же самого аспекта любым подходящим способом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее изобретение будет описано более конкретно с помощью иллюстративных вариантов выполнения, проиллюстрированных в приложенных чертежах, на которых одинаковые номера позиций используются для одинаковых признаков в различных вариантах выполнения, и на которых:

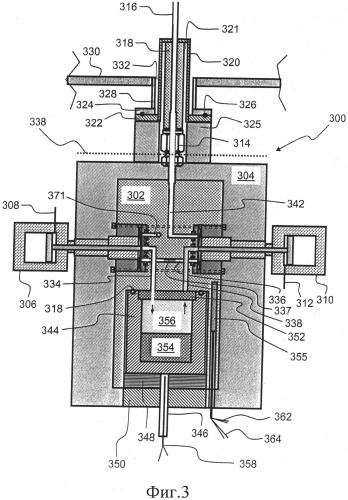

Фиг.1 представляет собой схематический вид известной конструкции, где система не, нагретого жидкого источника присоединена к реактору осаждения;

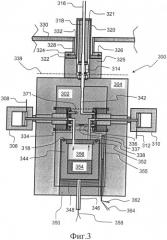

Фиг.2 представляет собой другой схематический вид предшествующего уровня техники, где система не нагретого жидкого источника присоединена к реактору осаждения;

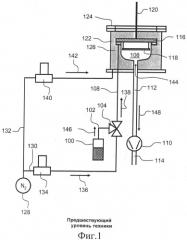

Фиг.3 представляет собой схематический вид нагретого источника исходного продукта, у которого имеется два дозирующих клапана;

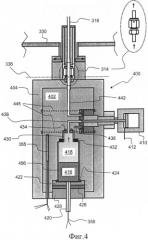

Фиг.4 представляет собой схематический вид нагретого источника исходного продукта, у которого имеется один дозирующий клапан;

Фиг.5 представляет собой схематический чертеж, изображающий источник исходного продукта, у которого имеется внутреннее уплотнение картриджа;

Фиг.6 представляет собой другой схематический чертеж, изображающий источник исходного продукта, у которого имеется внутреннее уплотнение картриджа;

Фиг.7 представляет собой схематический чертеж, изображающий оборудование состояния процесса исходного продукта во время периода импульса исходного продукта;

Фиг.8 представляет собой схематический чертеж, изображающий оборудование состояния процесса исходного продукта во время периода газового заполнения,

Фиг.9 представляет собой схематический чертеж, изображающий оборудование состояния процесса исходного продукта во время периода продувки;

Фиг.10 представляет собой схематический чертеж, изображающий давления и временные параметры источника исходного продукта в соответствии с одним вариантом выполнения;

Фиг.11 представляет собой схематический чертеж, изображающий давления и временные параметры источника исходного продукта в соответствии с другим вариантом выполнения;

Фиг.12 представляет собой схематический чертеж, изображающий нагретый источник исходного продукта, содержащий клапан нереакционноспособного газа в системе подачи;

Фиг.13 представляет собой схематический чертеж, изображающий нагретый источник исходного продукта, содержащий клапан менее нереакционноспособного газа в системе подачи;

Фиг.14 представляет собой схематический чертеж, изображающий нагретый источник исходного продукта, содержащий сменный контейнер исходного продукта, в соответствии с одним вариантом выполнения;

Фиг.15 представляет собой схематический чертеж, изображающий сменный контейнер исходного продукта для нагретого источника исходного продукта, в соответствии с другим вариантом выполнения;

Фиг.16 представляет собой схематический чертеж, изображающий нагретый источник исходного продукта в соответствии с другим вариантом выполнения;

Фиг.17 представляет собой схематический чертеж, изображающий нагретый источник исходного продукта в соответствии с другим вариантом выполнения;

Фиг.18 представляет собой схематический чертеж, изображающий картридж исходного продукта, выполненный с возможностью герметичного закрытия, в соответствии с одним вариантом выполнения;

Фиг.19 представляет собой схематический чертеж, изображающий использование картриджа исходного продукта, выполненного с возможностью герметичного закрытия, в соответствии с одним вариантом выполнения;

Фиг.20 представляет собой схематический чертеж, изображающий нагретый источник, подходящий для картриджа исходного продукта, выполненного с возможностью герметичного закрытия;

Фиг.21 представляет собой схематический чертеж, изображающий картридж исходного продукта, выполненный с возможностью герметичного закрытия, в закрытом положении; и

Фиг.22 представляет собой схематический чертеж, картридж исходного продукта, выполненный с возможностью герметичного закрытия, в открытом положении.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Не будучи ограниченными последующими объяснениями и теоретическими соображениями, варианты выполнения изобретения ниже описаны подробно с помощью чертежей и примеров. Объем изобретения не ограничен этими чертежами и примерами. Специалист в этой области техники поймет, что модификации устройств и способов могут быть выполнены, не отступая от объема изобретения.

Фиг.1 изображает схематический вид не нагретого жидкого источника 100 исходного продукта в течение времени импульса. Источником 100 управляют с помощью пульсирующего клапана 104. В течение времени импульса пульсирующий клапан 104 открыт. Жидкий исходный продукт испаряется в источнике 100, создавая пар исходного продукта. Пар исходного продукта имеет достаточно высокое давление для того, чтобы войти в линию 108 подачи (или трубопровод подачи) через открытый пульсирующий клапан 104. Пар исходного продукта протекает вдоль трубопровода 102, как обозначено со стрелкой 146, через пульсирующий клапан 104 и по трубопроводу 108 подачи, как обозначено стрелкой 138. Пар исходного продукта поступает в нагретую реакционную камеру 106, в которой размещен держатель 118 подложки. Реакционная камера 106 герметично закрыта крышкой 116 реакционной камеры от промежуточного пространства 126. Реактор 122 герметично закрыт от наружного воздуха с помощью крышки 124 вакуумной камеры. Пар исходного продукта химически адсорбируются на всех нагретых поверхностях в реакционной камере 106. Поверхности становятся насыщенными до одного молекулярного слоя пара исходного продукта. Избыточный пар исходного продукта и побочные продукты поверхностной реакции вытекают из реакционной камеры 106 через выпускную линию 112 к вакуумному насосу 110, как обозначено стрелкой 148. Вакуумный насос 110 сжимает газы, при этом сжатые газы выходят из вакуумного насоса 110 к выходному трубопроводу 114. Нереакционноспособный газ, например, азот, используется в качестве газа продувки и носителя. Поток нереакционноспособного газа, поступающий из источника 128 нереакционноспособного газа, разделен на две части. Одна часть потока направлена через трубопровод 132 промежуточного пространства, а другая часть потока направлена к трубопроводу 130 линии источника. Скорость потока нереакционноспособного газа, проходящего в промежуточное пространство 126, управляется с помощью первого регулятора 140 массового потока. Нереакционноспособный газ покидает промежуточное пространство 126 в выпускную линию 112 через ограничитель 144 потока. Скорость потока нереакционноспособного газа, проходящего в реакционную камеру 106, управляется с помощью второго регулятора 134 массового потока. Нереакционноспособный газ вытесняет пар исходного продукта из пульсирующего клапана 104 к реакционной камере 106. Держатель 118 подложки, крышка 116 реакционной камеры и крышка 124 вакуумной камеры управляются с помощью подъемного механизма 120.

Фиг.2 изображает схематический вид не нагретого жидкого источника 100 в течение времени продувки. Пульсирующий клапан 104 закрыт. Жидкий источник 100 герметично закрыт от трубопровода 108 подачи. Нереакционноспособный газ осуществляет продувку остаточного пара исходного продукта к реакционной камере 106. Продувка очищает газовую фазу трубопровода 108 подачи. После этого только чистый нереакционноспособный газ протекает по линии подачи / трубопроводу 108, как обозначено стрелкой 200. Нереакционноспособный газ также осуществляет продувку реакционной камеры 106 и очищает газовую фазу реакционной камеры от остаточного пара исходного продукта и газообразных побочных продуктов, образовавшихся из-за поверхностных реакций. Все газы в реакционной камере и промежуточном пространстве будут, наконец, входить в выходную линию 112 и протекать к вакуумному насосу 110, как обозначено стрелкой 202.

Фиг.3 изображает схематический вид нагретого источника 300 с двойным клапаном (или систему источника), который может быть использован для выпаривания исходных продуктов с низким давлением пара. Источник 300 содержит теплопроводящий корпус 302, теплоизолирующее покрытие 304, первый пульсирующий клапан 306 с системой 308 управления, второй пульсирующий клапан 310 с системой 312 управления и картридж 344 исходного продукта. Картридж 344 исходного продукта, когда нагрет, как правило содержит исходный продукт в твердой или жидкой фазе 354 и в газовой фазе 356. Системы 308, 312 управления обычно основаны на пневматических или электрических способах управления. Корпус 302 источника прижат с помощью соединителя 314 трубопровода к линии подачи 316 реакционной камеры. Выступ использует тепловую энергию реактора. Термин «реактор» включает в этом документе как вакуумную камеру, так и реакционную камеру. Выступ содержит внутреннюю горловину 320, внешнюю горловину 328 и соединитель горловины, содержащий пару фланцев 322, 324 с уплотнением 326, расположенным между указанными фланцами для присоединения выступа к вакуумной стене камеры 330. Вакуумный зазор 332 между внешней горловиной 328 и внутренней горловиной 320 увеличивает длину пути для потока тепловой энергии и уменьшает потери тепловой энергии от выступа в окружающую атмосферу и к холодной стенке 330 вакуумной камеры. Воздушный зазор 321 между внутренней горловиной 320 и коаксиальной теплопроводящей трубкой 318 увеличивает длину пути для потока тепловой энергии и уменьшает потери тепловой энергии от выступа в окружающую атмосферу и к холодной стенке 330 вакуумной камеры. Нагреватель (не показан), помещенный в вакуумный камеру, нагревает внутреннюю горловину 320 и трубопровод 316 подачи выступа. Поток тепловой энергии разделен на две части. Первая часть потока тепловой энергии проходит посредством проводимости вдоль первого пути от внутренней горловины 320 и трубопровода 316 подачи к соединителю 314 вдоль трубопровода 316 подачи и теплопроводной трубки 318. Вторая часть тепловой энергии проходит главным образом посредством проводимости вдоль второго пути от внутренней горловины 320, через фланцы 322, 324 и вдоль внешней горловины 328 к стенке 330 вакуумной камеры. Коаксиальная теплоизоляционная прокладка 325 ограничивает доступ второй части потока тепловой энергии к теплоизолированному покрытию 304. Первый путь поддерживает трубопровод подачи нагретым между реактором ОАС и источником исходного продукта. Второй путь имеет максимально возможную длину и имеет настолько маленькую теплопроводность, насколько это возможно, чтобы минимизировать тепловые потери от трубопровода 316 подачи к стенке 330 вакуумной камеры.

Нагретый источник 300 исходного продукта отсоединяется от реактора ОАС или присоединяется к реактору ОАС с помощью соединителя 314 трубопровода, причем в этом случае степень присоединения/отсоединения обозначена пунктирной линией 338, или с помощью соединителя горловины. Как пример, соединитель 314 трубопровода является VCR соединителем с металлической изоляцией между VCR фланцами. Как дополнительный пример, соединитель 314 является соединителем Swagelok или соединителем кольцевого уплотнения VCO. Как пример, соединитель горловины представляет собой зажатый фланцевый разъем с изоляцией кольцевого уплотнения.

Изопропоксид титана Ti(OiPr)4 служит примером исходных химических соединений, которые, как правило, должны быть нагреты, чтобы получить достаточное давление пара исходного продукта. Ti(OiPr)4 загружают в картридж 344 исходного продукта, а дополнительный фильтр 352 частиц размещают сверху картриджа 344. В соответствии с одним вариантом выполнения картридж 344 герметично закрыт от корпуса 302 источника с помощью кольцевого уплотнения 318. Картридж 344 может быть дополнительно прижат затягивающей гайкой 348 в основании, чтобы обеспечить непроницаемое соединение. Температуру картриджа 344 измеряют с помощью первой термопары 358, прикрепленной через горловину 346 картриджа 344. Корпус 302 источника нагревают по меньшей мере одним источником тепла. В соответствии с одним вариантом выполнения, источник тепла содержит электрически нагретый резистор 355. Тепловой резистор 355 подсоединен 364 к управляемому компьютером источнику питания. Температуру резистора 355 измеряют посредством второй термопары 362. Теплоизолирующая прокладка 350 ограничивает потери тепловой энергии от картриджа 344 источника в окружающую атмосферу. Два пульсирующих клапана 306, 310 герметично закрыты, например, с помощью металлических полукольцевых или кольцевых уплотнений от корпуса 302 источника. Первый пульсирующий клапан 306 служит входным регулятором источника для того, чтобы дозировать нереакционноспособный газ носителя (например, азот) в газовую фазу 356 картриджа 344 источника. Второй пульсирующий клапан 310 служит исходным регулятором выхода для того, чтобы дозировать пар исходного продукта, смешанный с нереакционноспособной дыхательной смесью к исходному трубопроводу выхода 342 и, дополнительно, в трубопровод подачи 316 реакционной камеры. Клапаны 306, 310 являются, например, трехходовыми клапанами, имеющими открытый трубопровод продувки через клапан.

Во время периода продувки клапаны закрыты, означая, что третьи порты клапанов, то есть стороны клапанов 306, 310, обращенные к источнику, поддерживаются герметично закрытыми от трубопровода продувки клапанов. Во время периода продувки весь нереакционноспособный газ протекает через входной трубопровод 371 первого клапана, через трубопровод продувки в первом клапане к перепускному трубопроводу 336, ведущему ко второму клапану, через трубопровод продувки во втором клапане, через выходной трубопровод 342 источника и через трубопровод подачи 316 к реакционной камере реактора. Перепускной трубопровод может содержать узкий проход 337, служащий соответствующим ограничителем потока.

Во время импульса клапаны 306, 310 открыты, означая что третьи порты клапанов, то есть стороны клапанов 306, 310, обращенные к источнику, поддерживаются в сообщении посредством текучей среды с трубопроводами продувки клапанов. Во время импульса поток нереакционноспособного газа разделяется на две части. Отношение потоков нереакционноспособного газа определяется отношением проводимостей потока газа. Первая часть потока нереакционноспособного газа проходит от трубопровода продувки в первом клапане через входной трубопровод 334 картриджа к газовой фазе 356 картриджа 344. Нереакционноспособный газ смешивается с паром исходного продукта в газовой фазе 356. Получающаяся газообразная смесь протекает через выходной трубопровод 338 картриджа к трубопроводу продувки во втором клапане 310, через выходной трубопровод 342 источника и через трубопровод 316 подачи к реакционной камере реактора. Вторая часть потока нереакционноспособного газа протекает через трубопровод продувки в первом клапане к перепускному трубопроводу 336, ведущему ко второму клапану через дополнительный узкий проход 337, через трубопровод продувки во втором клапане, в котором вторая часть потока нереакционноспособного газа смешивается с газообразной смесью, поступающей из выходного трубопровода 338 картриджа через выходной трубопровод 342 источника, и через трубопровод 316 подачи к реакционной камере реактора.

В соответствии с другим вариантом выполнения сначала открывают впускной клапан 306 источника, нереакционноспособный газ увеличивает давление картриджа 344 источника, а затем впускной клапан 306 источника закрывают. Затем открывают выпускной клапан 310 источника, и смесь нереакционноспособного газа и пара исходного продукта вытекает из картриджа исходного продукта, при этом давление в картридже исходного продукта уменьшается.

Фиг.4 изображает схематический вид нагретого источника 400 исходного продукта с одним клапаном. Конструкция источника 400 включает выпускной клапан 410 источника с системой 412 управления. В варианте выполнения клапан 410 прикреплен к корпусу 402 источника болтами. Номер позиции 445 на чертеже указывает на отверстия, которые с этой целью просверлены через корпус 402 источника. Корпус источника 402 покрыт теплоизолирующим покрытием 404 и присоединен с помощью соединителя 314 к трубопроводу 316 подачи реактора. В соответствии с одним вариантом выполнения соединитель 314 представляет собой VCR металлический уплотнительный соединитель. Картридж источника содержит корпус 456 картриджа и горловину 430 картриджа. Картридж источника герметично закрыт от корпуса 402 источника с помощью кольцевого уплотнения 424, помещенного в нижнюю область картриджа, при этом радиальное уплотнение 432 вала помещено в область горловины картриджа, или же кольцевое уплотнение 434 помещено в верхнюю область горловины 430 картриджа. Запирающая/затягивающая гайка 426 затянута к гнезду 422 уплотнения, при этом либо гнездо 422 уплотнения, либо картр