Ультразвуковое грунтозаборное устройство

Иллюстрации

Показать всеИзобретение относится к космической технике, а именно к устройствам для забора проб грунта, например замерзших кусков льда и т.п., и может быть использовано при изучении планет, комет и других небесных тел. Ультразвуковое грунтозаборное устройство предназначено для сверления грунта на глубины до 2-х метров со скоростью до 20 мм/мин с целью забора образцов без изменения состава за один проход. Грунтозаборное устройство состоит из ультразвуковой колебательной системы с рабочим инструментом, ультразвукового генератора и системы управления. Ультразвуковой генератор и система управления закреплены на космическом посадочном модуле. На волноводе ультразвуковой колебательной системы установлен каркас, на котором закреплены термоизолированные контейнеры для забора образцов грунта с поворотным механизмом открытия/закрытия, термоаккумуляторы и пассивная система термостабилизации. Ультразвуковая колебательная система оснащена датчиком температуры грунтозаборных контейнеров, соединенным с системой управления грунтозаборного устройства. Выбор размеров каждого последующего элемента ультразвуковой колебательной системы осуществляется из условия обеспечения соответствия с резонансной частотой пьезоэлектрического преобразователя. Изобретение способно обеспечить забор образцов грунта без термического разрушения и испарения летучих компонентов. 6 ил.

Реферат

Изобретение относится к космической технике, а именно к устройствам для забора проб грунта, и может быть использовано при изучении планет, комет и других небесных тел.

Забор образцов неземного грунта путем выполнения отверстий малого диаметра на глубину нескольких метров и забор образцов грунта с необходимой глубины без изменения структуры и состава исследуемого материала остается одной из сложнейших проблем при исследовании поверхности других планет [1].

Известны грунтозаборные устройства, предназначенные для забора образцов неземного грунта путем выполнения отверстий малого диаметра за счет механического вращения рабочего инструмента [2]. У известного грунтозаборного устройства рабочий инструмент выполнен в виде сверла с твердосплавным наконечником. Рабочий инструмент, вращаясь при помощи мотор-редуктора, постепенно вводится в грунт и выталкивает его наружу. На поверхности установлен контейнер, в который происходит забор образцов выработанного грунта.

Основной недостаток известного устройства - введение большого количества энергии в зону бурения, что приводит к изменению структуры и состава грунта, а также испарению летучих компонентов (например, воды) из-за нагрева.

Для устранения недостатков, обусловленных вращением рабочих инструментов грунтозаборных устройств, используются ультразвуковые грунтозаборные устройства.

Известно ультразвуковое грунтозаборное устройство, содержащее последовательно установленные и акустически связанные между собой заднюю частотопонижающую отражающую накладку, пьезоэлектрические кольцевые элементы, рабочую накладку, концентратор, выполненный в виде стержня переменного сечения, звено низкочастотной вибрации и рабочий инструмент с внутренней полостью для забора образца грунта [3].

Основным недостатком такого устройства является невозможность получения образца с глубины более 15-20 см. Это обусловлено тем, что диаметр рабочего инструмента гораздо меньше, чем диаметр концентратора.

Наиболее близким по технической сущности к предлагаемому устройству является ультразвуковое грунтозаборное устройство по патенту US 6968910, кл. Е21В 7/24; Е21В 49/02, опубл. 29.11.2005 [4], принятое за прототип, содержащее последовательно установленные и акустически связанные между собой заднюю частотопонижающую отражающую накладку с крепежной шпилькой, пьезоэлектрические кольцевые элементы, частотопонижающую излучающую накладку, концентратор, выполненный в виде стержня переменного сечения, волновод, звено низкочастотной вибрации и рабочий инструмент.

В прототипе звено низкочастотной вибрации имеет свободную массу, выполненную в виде кольца, устанавливаемого снаружи, и пассивный рабочий инструмент, выполненный в виде цилиндра с внутренней полостью для забора образца грунта.

Анализ возможностей устройства, принятого за прототип, позволил выявить следующие существенные недостатки.

1. Невозможность получения нескольких образцов грунта с разных глубин за один проход. При использовании прототипа необходимо последовательно высверливать и удалять грунт из зоны сверления. При сверлении сыпучего грунта и при изъятии грунтозаборного устройства из зоны сверления происходит осыпание грунта. При использовании устройства эффективность процесса сверления грунта будет мала.

2. Невозможность получения образца в первоначальном состоянии и поддержания его температуры до момента доставки из зоны сверления к исследовательскому прибору, обусловленная отсутствием контроля и поддержания в требуемом диапазоне температуры рабочего инструмента и контейнеров с грунтом.

3. Возможность заклинивания свободной массы на поверхности рабочего инструмента, так как она выполнена в виде кольца и установлена снаружи. При таком расположении свободной массы осыпающийся грунт при сверлении попадает в зазор между внутренней радиальной поверхностью свободной массы и наружной радиальной поверхностью рабочего инструмента. Попадающий грунт снижает эффективность ударных колебаний свободной массы, а при определенных условиях может полностью исключить колебания.

4. Формируемый внутри рабочего инструмента образец забираемого грунта длительное время (время формирования необходимого количества грунта) подвергается ультразвуковому воздействию, что обуславливает его нагрев и изменение свойств за счет энергетического воздействия.

Таким образом, выявленные недостатки снижают эффективность сверления грунта в неземных условиях, исключают забор с необходимых глубин, изменяют свойства и ухудшают качество полученных образцов грунта.

Предлагаемое техническое решение направлено на устранение указанных недостатков прототипа и создание ультразвукового грунтозаборного устройства, способного обеспечить забор образцов грунта без термического разрушения и испарения летучих компонентов.

Суть технического решения заключается в том, что в предлагаемом ультразвуковом грунтозаборном устройстве, закрепляемом на манипуляторе космического посадочного модуля, содержащем последовательно установленные и акустически связанные между собой заднюю частотопонижающую отражающую накладку с крепежной шпилькой, пьезоэлектрические кольцевые элементы, частотопонижающую излучающую накладку, концентратор, выполненный в виде стержня переменного сечения, волновод, звено низкочастотной вибрации и рабочий инструмент, крепежная шпилька задней отражающей накладки выступает над поверхностью отражающей частотопонижающей накладки на величину, соответствующую половине длины волны в материале шпильки, на расстоянии, соответствующем четвертой части длины волны, выполнен упорный буртик для соединения с манипулятором космического посадочного модуля. Диаметр участка концентратора, соединяемого с волноводом, а также диаметр волновода, выбраны из условия размещения пассивной системы терморегулирования и контейнеров для забора грунта в габаритных размерах рабочего инструмента. В крепежной шпильке, излучающей накладке и концентраторе выполнен сквозной канал, имеющий выход в зоне изменения диаметра концентратора, длина волновода соответствует целому числу полуволн в материале волновода, число полуволн определяется размещением необходимого количества теромоаккумуляторов и грунтозаборных контейнеров, шарнирно прикрепленных посредством упорных буртиков, расположенных на расстояниях, кратных четвертой части длины волны в материале волновода. Звено низкочастотной вибрации выполнено с внутренней полостью переменного сечения, и свободной массой, прижимаемой пружиной к торцевой поверхности рабочего инструмента, в рабочем инструменте выполнены специальные каналы для выхода выработанного разрыхленного грунта и распределения его вдоль бурового канала, рабочая кромка выполнена ступенчатой формы, толщина и форма рабочей кромки выбраны из условия обеспечения минимального механического воздействия на грунт при приемлемой скорости бурения.

Технический результат выражается в создании ультразвукового грунтозаборного устройства, позволяющего увеличить глубину сверления за один проход, а также повысить качество образцов грунта, полученных с необходимых глубин, при минимально возможном механическом и термическом разрушительном воздействии на грунт.

Сущность предлагаемого технического решения и принцип его работы поясняются фиг.1-6.

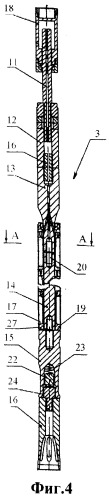

На фиг.1 представлен общий вид космического посадочного модуля с предлагаемым грунтозаборным устройством в момент забора грунта;

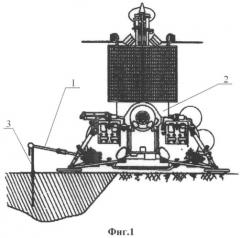

на фиг.2 представлен общий вид космического посадочного модуля с предлагаемым грунтозаборным устройством в момент выгрузки грунта;

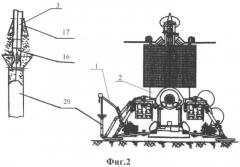

на фиг.3 представлен конструктивный вид пьезоэлектрического преобразователя предлагаемого грунтозаборного устройства;

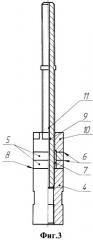

на фиг.4 представлен продольный разрез предлагаемого грунтозаборного устройства;

на фиг.5 показано расположение элементов системы терморегулирования;

на фиг.6 - разрез А-А по фиг.3.

Предлагаемое грунтозаборное устройство закрепляется на манипуляторе 1 космического посадочного модуля 2 и содержит ультразвуковую колебательную систему 3 и контейнеры 17, устанавливаемые вокруг волновода 14 на каркасе 19. Ультразвуковой генератор, обеспечивающий поддержание оптимального режима питания преобразователя колебательной системы, устанавливается на космическом посадочном модуле 2.

Ультразвуковая колебательная система 3 состоит из пьезоэлектрического преобразователя 12, концентратора 13, волновода 14, звена низкочастотной вибрации 15 и активного рабочего инструмента 16.

Пьезоэлектрический ультразвуковой преобразователь 12 состоит из акустически связанных между собой четвертьволновой частотопонижающей излучающей накладки 4, пьезоэлектрических керамических элементов 5, кольцевых медных прокладок с вынесенным электродом 6, изолирующей втулки 7, кольцевой медной прокладки 8, отражающей частотопонижающей накладки 10, стягивающей шпильки 9 из титанового сплава, имеющей канал 11 для прохода командных и сигнальных кабелей.

Присоединение к пьезоэлементам 5 дополнительных масс накладок увеличивает общую высоту полуволнового преобразователя и снижает его частоту. Излучающая частотопонижающая накладка 4 в предлагаемом преобразователе изготавливается из дюралюминиевого сплава (Д16Т), а отражающая 10 - из стали (Сталь 45). Такой выбор материала обусловлен тем, чтобы для повышения КПД преобразователя (увеличения коэффициента усиления) необходимо увеличить отношение волновых сопротивлений отражающей и излучающей частотопонижающих накладок.

Акустическая связь внутри преобразователя обеспечивается за счет того, что пьезоэлектрические элементы 5 зажаты между частотопонижающей излучающей накладкой 4 и отражающей частотопонижающей накладкой 10 с силой, многократно превышающей величину знакопеременной силы, создаваемой пьезоэлектрическими элементами. Стягивающее усилие обеспечивается отражающей частотопонижающей накладкой 10 и шпилькой 9. Крепежная шпилька задней отражающей накладки выступает над поверхностью отражающей частотопонижающей накладки на величину, соответствующую половине длины волны в материале шпильки. На расстоянии, соответствующем четвертой части длины волны от торца выступающей части шпильки, выполнен упорный буртик. Посредством упорного буртика на выступающей части шпильки установлен кронштейн 18 для соединения с манипулятором космического посадочного модуля. Выбор размеров каждого последующего элемента ультразвуковой колебательной системы осуществляется из условия обеспечения соответствия с резонансной частотой пьезоэлектрического преобразователя.

Передача и одновременная концентрация (усиление) акустической энергии (амплитуды колебаний) от торцевой излучающей поверхности пьезоэлектрического преобразователя к рабочему излучающему инструменту осуществляется через трансформатор колебательной скорости (далее концентратор) 13. Необходимость использования концентратора обусловлена невозможностью получения амплитуды колебаний более 10 мкм при помощи излучателя, построенного по схеме Ланжевена. Пьезоэлектрический преобразователь 12 соединен шпилькой 16 с концентратором 13. В крепежной шпильке 16, излучающей накладке 4 и концентраторе 13 выполнен сквозной канал, имеющий выход в зоне изменения диаметра концентратора

После концентратора 13 установлен волновод 14. Контейнеры 17 устанавливаются на каркасе 19, который монтируется на волноводе 14 посредством упорного буртика, расположенного в зоне минимальных колебаний. Концентратор стянут с волноводом шпилькой 20. Длина волновода соответствует целому числу полуволн в материале волновода, число полуволн определяется размещением необходимого количества теромоаккумуляторов 21 и грунтозаборных контейнеров 17, каждый из которых снабжен автономным поворотным механизмом открытия/закрытия. Диаметр участка концентратора, соединяемого с волноводом, а также диаметр волновода выбраны из условия размещения пассивной системы терморегулирования и контейнеров для забора грунта в габаритных размерах рабочего инструмента.

Звено низкочастотной вибрации 15 выполнено в виде концентратора с внутренней полостью переменного сечения, в которой установлена свободная масса 22, прижимаемая пружиной 23 к торцу шпильки 24, стягивающей рабочий инструмент 16 и звено низкочастотной вибрации 15.

В качестве материала ультразвукового концентратора волновода и звена низкочастотной вибрации использован титановый сплав ВТ-5.

Активный рабочий инструмент 16 выполнен в виде стержня с внутренним профилем переменного сечения, благодаря которому увеличивается амплитуда колебаний рабочей кромки. Для выхода выработанного разрыхленного грунта и распределения его вдоль бурового канала в рабочем инструменте выполнены специальные каналы 25, рабочая кромка 26 выполнена ступенчатой формы, толщина и форма рабочей кромки выбраны из условия обеспечения минимального механического воздействия на грунт при приемлемой скорости бурения. Активный рабочий инструмент 16 имеет длину, кратную половине длины волны в материале рабочего инструмента, и соединен со звеном низкочастотной вибрации шпилькой 24. В качестве материала активного рабочего инструмента использован титановый сплав ВТ-5.

Для контроля температуры грунтозаборных контейнеров ультразвуковая колебательная система оснащена датчиком температуры 27, соединенным с системой управления. Температура поддерживается на необходимом уровне с помощью пассивной системы терморегулирования, включающей теплопровод в виде низкотемпературной тепловой трубы 28, зона испарения которой соединена со звеном низкочастотной вибрации. Пассивная система терморегулирования снабжена также низкотемпературным термоаккумулятором 21 с веществом, имеющим температуру фазового перехода (из твердого состояния в жидкое и обратно) на требуемом уровне.

Ультразвуковое грунтозаборное устройство работает следующим образом.

На первом этапе осуществляется бурение скважины на предельную требуемую глубину, например на Луне до 2 м.

В процессе бурения осуществляется контроль скорости бурения, температуры рабочего инструмента и соответствия частоты выходного напряжения генератора и резонансной частоты пьезоэлектрической колебательной системы, согласование выходного импеданса генератора с нагрузкой и поддержание амплитуды механических колебаний рабочего инструмента на заданном уровне при возможных изменениях условий эксплуатации.

Так, например, для исследования запасов воды на Луне (в виде льда) температура грунта на глубине от 0.5 м до 2 м составляет около минус 120ºС. При бурении со скоростью порядка 20 мм/мин происходит нагрев рабочего инструмента 16. С целью поддержания необходимой температуры в предлагаемом изобретении предусмотрены низкотемпературная тепловая труба 28 и термоаккумулятор 21 с рабочим телом типа этанол, имеющим температуру фазового перехода на уровне минус 114.5ºС и удельную теплоту плавления 108 кДж/кг.

Предварительные оценки показали, что в зависимости от породы грунта возможен вариант режима бурения без прекращения процесса до глубины 2 м.

После достижения требуемой глубины бурения и выдержки для установления необходимой температуры, например в нашем случае минус 110ºС, можно приступать к забору образца грунта.

При бурении рабочий инструмент 16, имеющий специальные каналы 25 для выхода выработанного грунта, распределяет вдоль бурового канала уже разрыхленный грунт. Для распределения выработанного грунта вдоль бурового канала у звена низкочастотной вибрации в зоне максимума колебаний выполнен буртик 31. Для забора грунта в пробуренной скважине дается команда на обратный ход ультразвуковой системы примерно на 50 мм (более длины контейнера 17). Затем дается команда на электромагнитный механизм, с помощью которого осуществляется поворот одного или нескольких контейнеров 17, и команда на движение ультразвуковой колебательной системы 3 вниз в направлении бурения. В открывшуюся щель в нижней части контейнера при движении вниз происходит забор грунта. Затем дается команда на отключение электромагнитного механизма и за счет пружины 30 и последующего подъема колебательной системы 3 происходит закрытие отверстия для забора грунта.

Последующий забор грунта с других глубин (например 1.5 м, 1.0 м и 0.5 м) происходит по аналогичной технологии за счет последовательных остановок при извлечении бурового инструмента из скважины.

После извлечения колебательной системы 3 из скважины манипулятором 2 рабочий инструмент устанавливается над устройством для приема грунта 29. По команде оператора включается электромагнитный механизм конкретного контейнера 17, который поворачивает контейнер с грунтом, и грунт через открытый канал за счет сил тяготения высыпается на площадку. В случае если забранный грунт плотно утрамбовался в контейнерах, предусмотрен запуск ультразвуковой колебательной системы, в результате которого низкочастотная вибрация, создаваемая свободной массой, создаст условия для полного высыпания грунта из контейнера.

Использование предлагаемого устройства позволяет получать образцы грунта с требуемой глубины с температурой, соответствующей температуре залегания породы, что позволяет провести качественное исследование состава грунта в месте его залегания и получить глубинный разрез скважины за одно бурение.

Исследование предложенного и разработанного ультразвукового грунтозаборного устройства позволило обеспечить глубину сверления до 2-х метров за один проход и забор грунта с необходимых глубин, при этом объем грунта, забранного каждым контейнером, составляет 1,5 см3.

Предложенное ультразвуковое грунтозаборное устройство прошло успешные испытания в лаборатории акустических процессов и аппаратов Бийского технологического института (филиала) Алтайского государственного технического университета.

Список литературы

1. Bar-Cohen Y., Zacny K. (Eds.). Drilling in Extreme Environments: Penetration and Sampling on Earth and other Planets, Weinheim, 2009.

2. Sample collecting apparatus of space machine [Текст]: патент США 6138522: МПК7 G01N 1/00; Е21В 49/02; G01N 1/08; G01N 35/00; G01N 1/00; E21B 49/00; G01N 1/04; G01N 35/00; E21B 49/00 / Hiroaki Miyoshi (Япония), патентообладатель: NEC Corporation (Япония), заявка: 08/827,496 от 28.03.1997. Опубликовано: 31.10.2000.

3. Self mountable and extractable ultrasonic/sonic anchor [Текст]: патент США 7156189: МПК Е21С 37/02; А61В 17/00; B25D 17/06; H02N 2/00 / Bar-Cohen Yoseph (США), Sherrit Stewart (США), патентообладатель: The United States of America as represented by the Administrator of the National Aeronautics and Space Administration (США), заявка: 11/001,465 от 01.12.2004. Опубликовано: 02.01.2007.

4. Ultrasonic/sonic mechanism of deep drilling (USMOD) [Текст]: патент США 6968910: МПК7 Е21В 7/24; Е21В 25/00; Е21В 7/00; Е21В 25/00; Е21В 7/24; Е21В 49/02 / Bar-cohen Yoseph (США), Sherrit Stewart (США), Dolgin Benjamin (США), Вао Xiaoqi (США), Askins Stephen (США), заявка: 10/304192 от 27.11.2002. Опубликовано: 29.11.2005. - прототип.

Ультразвуковое грунтозаборное устройство, содержащее последовательно установленные и акустически связанные между собой заднюю частотопонижающую отражающую накладку с крепежной шпилькой, пьезоэлектрические кольцевые элементы, частотопонижающую излучающую накладку, концентратор, выполненный в виде стержня переменного сечения, волновод, звено низкочастотной вибрации и рабочий инструмент, отличающееся тем, что крепежная шпилька задней отражающей накладки выступает над поверхностью отражающей частотопонижающей накладки на величину, соответствующую половине длины волны в материале шпильки, на расстоянии, соответствующем четвертой части длины волны, выполнен упорный буртик для соединения с манипулятором космического посадочного модуля, диаметр участка концентратора, соединяемого с волноводом, а также диаметр волновода выбраны из условия размещения пассивной системы терморегулирования и контейнеров для забора грунта в габаритных размерах рабочего инструмента, в крепежной шпильке, излучающей накладке и концентраторе выполнен сквозной канал, имеющий выход в зоне изменения диаметра концентратора, длина волновода соответствует целому числу полуволн в материале волновода, число полуволн определяется размещением необходимого количества теромоаккумуляторов и грунтозаборных контейнеров, шарнирно прикрепленных посредством упорных буртиков, расположенных на расстояниях, кратных четвертой части длины волны в материале волновода, звено низкочастотной вибрации выполнено с внутренней полостью переменного сечения, и свободной массой, прижимаемой пружиной к торцевой поверхности рабочего инструмента, в рабочем инструменте выполнены специальные каналы для выхода выработанного разрыхленного грунта и распределения его вдоль бурового канала, рабочая кромка выполнена ступенчатой формы, толщина и форма рабочей кромки выбраны из условия обеспечения минимального механического воздействия на грунт при приемлемой скорости бурения.