Теплообменное устройство для порошкового и гранулярного материала и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к теплообменному устройству для сушки, нагревания или охлаждения порошкового и гранулярного материалов и к способу производства теплообменного устройства. Теплообменное устройство для порошкового и гранулярного материала в соответствии с настоящим изобретением сконфигурировано так, что по меньшей мере один из множества теплообменников, который должен быть расположен на вале, сформирован как прочный полый дискообразный теплообменник, в котором вырезанное углубление направлено от окружной границы теплообменника к его центру; пластинчатые поверхности, простирающиеся от одной боковой кромки вырезанного углубления к другой боковой кромке следующего вырезанного углубления, сформированы в клинообразную пластинчатую поверхность; выступ, который плавно выступает в горизонтальном направлении, если смотреть сбоку, сформирован в центральной части теплообменника; и отверстие сформировано в вершине выступа, и теплообменник расположен на валу посредством вставки вала в отверстие. Технический результат - повышение эффективности работы устройства и упрощение сборки. 2 н. и 4 з.п. ф-лы, 13 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к теплообменному устройству для сушки, нагревания или охлаждения порошкового и гранулярного материалов и к способу производства теплообменного устройства.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Перемешивающая сушилка с косвенным типом теплообмена и канавками известна как теплообменное устройство для сушки, нагревания или охлаждения разнообразных порошковых и гранулярных материалов.

Устройство, раскрытое, например, в японской заявке на патент, номер публикации S48-44432 (далее Патентная литература 1) известно как такое устройство. В устройстве, раскрытом в Патентной литературе 1, вал, имеющий множество теплообменников, расположенных через заданные интервалы, закреплен с возможностью вращения в длинном горизонтальном корпусе. Теплообменная среда подается в теплообменники посредством вала, и теплообменники вращаются внутри корпуса. Это устройство сконструировано так, что порошковый и гранулярный материал сушится (нагревается, охлаждается) посредством косвенного переноса тепла от вала и теплообменников.

Каждый из теплообменников, раскрытых в Патентной литературе 1, имеет конструкцию, показанную на Фиг. 11. Теплообменником является клинообразное полое вращающееся тело 50. Клинообразное полое вращающееся тело 50 образовано путем соединения друг с другом двух частей веерообразных листовых материалов 51, 51 их концами с одной стороны, в то же время разделяя концы веерообразных листовых материалов 51, 51 на другой стороне, чтобы блокировать их периферию с помощью листовых материалов 52, 53. Таким образом, полому телу вращения 50 придается форма клина, в котором часть 54 переднего конца на переднем конце в направлении вращения образует линию, тогда как часть 55 заднего конца на заднем конце в направлении вращения образует поверхность. В устройстве, раскрытом в Патентной литературе 1, используются два клинообразных полых вращающихся тела 50 как пара. Другими словами, эти два клинообразных полых вращающихся тела 50 расположены в симметричных позициях на вале 60 с заданными зазорами A, A между ними, как показано на Фиг. 12. Затем множество пар по два клинообразных вращающихся тела 50 располагают с заданными интервалами в направлении оси вала 60.

Перемешивающая сушилка с косвенным типом теплообмена с канавками, раскрытая в патентной литературе 1, имеет следующие отличительные особенности:

(1) Малая площадь установки и малый размер.

(2) Большой коэффициент теплообмена и высокий тепловой коэффициент полезного действия.

(3) Эффект самоочищения, достигаемый за счет клинообразных полых тел вращения.

(4) Температуру обрабатываемого объекта и время обработки легко контролировать.

(5) Может также обрабатываться порошковый и гранулярный материал с высоким содержанием влаги.

(6) Превосходная поршневая текучесть (перемещаемость) обрабатываемого объекта.

Устройство, описанное в Патентной литературе 1, однако, имеет следующие проблемы:

(a) Обрабатываемый объект прилипает/скапливается в угловых частях, кроме диагональной листовой поверхности клина теплообменника, в частности в области, где соединяются вал и клинообразный теплообменник. Прилипание/скапливание обрабатываемого объекта уменьшает площадь теплообмена теплообменника, уменьшая тепловой коэффициент полезного действия устройства. Кроме того, прилипающий/скапливающий обрабатываемый объект при прошествии времени опадает с теплообменника, вызывая в некоторых случаях или в соответствии с историей нагревания, различные типы объединенных объектов, перемешиваемых внутри обрабатываемого объекта.

(b) Производство вала, снабженного клинообразными полыми вращающимися телами, требует огромного количества времени. Другими словами, каждое клинообразное полое вращающееся тело 50 изготавливается путем расположения двух частей веерообразных листовых материалов 51, 51, листового материала 52 в форме равнобедренного треугольника, и листового материала 53 в форме трапеции, способом, показанным на Фиг. 13, и сварки по всей кромке прилегающих частей между этими материалами. Поэтому при формировании одного теплообменника выполняется множество этапов только в процессе сварки, и автоматизация сварочных действия является сложной. Кроме того, при фиксировании каждого из полученных теплообменников на валу 60, листовой материал 61, выполненный с вырезанными отверстиями, которые имеют практически такую же форму, как и часть (отверстие) каждого теплообменника, который находится в контакте с валом 60, устанавливают (приваривают) на всей внешней боковой поверхности вала 60, и после этого листовой материал 61, вал 60 и части теплообменников, примыкающие к листовому материалу 61 и валу 60, должны быть приварены по всей границе прилегающих областей. Кроме того, при такой сварке необходимо изменять методы сварки каждого слоя. По этой причине проблема устройства, описанного в Патентной литературе 1, состоит в том, что требуется огромное количество времени для создания теплообменников.

Существует также устройство, в котором полые диски просто присоединены к валу в качестве теплообменников. Теплообменник с такой конфигурацией, однако, не может обеспечить поршневую текучесть обрабатываемого объекта, которая является отличительной особенностью клинообразного полого вращающегося тела, изложенного в Патентной литературе 1. Это связано с тем, что поршневая сыпучесть обрабатываемого объекта может быть обеспечена впервые посредством позволения обрабатываемому объекту регулярно проходить через зазоры A, A двух веерообразных полых тел вращения 50, 50, присоединенных к валу 60. Здесь поршневая сыпучесть является важным фактором для реализации эффекта «первым вошел - первым вышел» для обрабатываемого объекта, а так же для достижения продолжительности пребывания, истории нагревания, времени реакции и тому подобного для поддержания всех частиц порошкового/гранулярного объекта однообразными. Поршневая сыпучесть так же является важным атрибутом теплообменного устройства для поддержания однородности качества обрабатываемого объекта.

Зазоры A, A, описанные в Патентной литературе 1, используются для передачи слоя порошкового и гранулярного материала, который сформирован в ближайшей части (верховая сторона) внутри устройства, от стороны подающего отверстия исходного вещества, к стороне выхода продукта, способом, когда каждое клинообразное полое вращающееся тело 50, которое вращается вследствие вращения вала, срезает слой порошкового и гранулярного материала. В этот момент клинообразное полое вращающееся тело 50 само по себе не обладает выталкивающей силой, которой обладает винт. По этой причине порошковый и гранулярный материал срезается регулярно, а именно дважды за оборот, для того чтобы быть перемещенным посредством зазоров A, A, просто используя давление порошкового и гранулярного материала. Поэтому в этом устройстве редко возникают обратное смешение или короткий проход порошкового и гранулярного материала, так что эффект «первый вошел - первый вышел» может быть обеспечен, и поршневая сыпучесть может быть реализована. С другой стороны, в случаях простых полых вращающихся дискообразных тел, обрабатываемый объект перемещается от зазора между корпусом и каждым телом вращения к нижней стороне. Как результат, обратное смешение или эффект короткого прохода возникают, когда часть слоя порошкового и гранулярного материала вблизи вала остается в этом положении, в то время как часть того же слоя вблизи корпуса движется быстро. Таким образом, в случае таких простых полых вращающихся тел в форме дисков поршневая сыпучесть не может быть реализована.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение было задумано ввиду вышеописанных проблем известного уровня техники. Задачей настоящего изобретения является предоставление теплообменного устройства для порошкового и гранулярного материала, которое способно удерживать объект, подлежащий обработке от слипания/скапливания, в то же время поддерживая высокий тепловой коэффициент полезного действия, высокую сыпучесть и другие преимущества традиционных устройств, в которых используются клинообразные полые вращающиеся тела, и уменьшение количества человеко-часов процесса производства (время). Настоящее изобретение также направлено на предоставление способа производства такого теплообменного устройства.

Для достижения задачи, описанной выше, теплообменным устройством для порошкового и гранулярного материала в соответствии с настоящим изобретением является теплообменное устройство для порошкового и гранулярного материала, которое сконфигурировано таким образом, что вал поддерживается с возможностью вращения внутри горизонтально вытянутого корпуса, множество теплообменников расположены на вале с заданными интервалами, теплообменная среда подается в теплообменники посредством вала, и теплообменники вращаются внутри корпуса, в котором по меньшей мере один из множества теплообменников сформирован как по существу полый дискообразный теплообменник, в котором обеспечивается вырезанное углубление, направленное от окружной кромки теплообменника к его центру; пластинчатая поверхность, простирающаяся от одной боковой кромки вырезанного углубления к другой боковой кромке следующего вырезанного углубления, сформирована в форме клинообразной пластинчатой поверхности путем постепенного увеличения расстояния между пластинчатыми поверхностями; выступ, который плавно выступает в горизонтальном направлении, если смотреть сбоку, сформированный в центральной части теплообменника; и отверстие, сформированное на вершине выступа, и теплообменники расположены на вале путем вставки вала в отверстие по существу полого дискообразного теплообменника, имеющего клинообразную пластинчатую поверхность.

В соответствии с настоящим изобретением предпочтительно, чтобы вырезанным углублениям теплообменников была придана по существу трапециевидная форма. Так же предпочтительно, чтобы вырезанные углубления теплообменника были представлены в количестве двух штук в симметричных положениях на окружной кромке, и чтобы пластинчатые поверхности между двумя вырезанными углублениями были выполнены в форме клинообразных плоских поверхностей.

Для достижения цели, описанной выше, способом изготовления теплообменного устройства для порошкового и гранулярного материала в соответствии с настоящим изобретением является способ, имеющий: этап штамповки деталей, которые получены путем разделения по существу полого дискообразного теплообменника, имеющего клинообразную пластинчатую поверхность, на две части посредине в направлении толщины теплообменника, используемого в устройстве по настоящему изобретению; и этап соединения двух штампованных деталей для примыкания друг к другу в направлении, в котором их периферийные кромочные участки примыкают друг к другу, образовывая по существу полый дискообразный теплообменник, имеющий клинообразную пластинчатую поверхность, посредством сварки двух деталей на периферийных кромочных участках, примыкающих друг к другу, и фиксирование теплообменников на вале посредством сваривания теплообменников к валу по периферийной кромке отверстия, выполненного на вершине выступающей части теплообменника.

В соответствии с настоящим изобретением предпочтительно, чтобы этап изготовления теплообменника и фиксирования теплообменника на валу включал этап соединения двух штампованных деталей в примыкании друг к другу в направлении, в котором их периферийные кромочные участки примыкают друг к другу, и сварку двух деталей на внешних кромочных участках, примыкающих друг к другу, этап вставки вала в отверстие по существу полого дискообразного теплообменника, имеющего клинообразную пластинчатую поверхность, изготовленную посредством сварки, и расположение множества имеющихся теплообменников на вале, и этап сварки расположенных теплообменников к валу по периферийной кромке отверстия, сформированного на вершине выступа каждого из теплообменников. Альтернативно, в соответствии с настоящим изобретением, предпочтительно, чтобы этап изготовления теплообменника и фиксации теплообменника на вале включал этап последовательной вставки вала в отверстия пары двуэ штампованных деталей, чтобы таким образом расположить множество пар штампованных деталей на вале, и этап последовательной сварки расположенных деталей на внешних кромочных участках, примыкающих друг к другу, и сварки по периферийной кромке отверстий, сформированных на вершине выступа, к валу.

В соответствии с теплообменным устройством для порошкового и гранулярного материала, соответствующего настоящему изобретению, каждый из теплообменников, расположенных на валу, имеют вырезанное углубление, направленное от окружной границы теплообменника к его центру, и плоские поверхности, простирающиеся от одной боковой кромки вырезанного углубления, к другой боковой кромке следующего вырезанного углубления, сформированные в клинообразную пластинчатую поверхность, где ширина плоских поверхностей постепенно увеличивается. Поэтому в соответствии с этим теплообменным устройством зазор между клинообразными пластинчатыми поверхностями двух соседних теплообменников, постепенно сужается от одной боковой кромки теплообменника к другой боковой кромке, и теплообменник срезает слой обрабатываемого объекта при вращении вала. В результате, сжимающая сила может постепенно действовать на слой обрабатываемого объекта в сужающемся зазоре между клинообразной пластинчатой поверхностью, и сжимающая сила может моментально освобождаться посредством вырезанного углубления. Таким образом, слой порошкового и гранулярного материала, который является обрабатываемым объектом, может многократно сжиматься и расширяться посредством вращения вала, благодаря чему порошковый и гранулярный материал может эффективно нагреваться или охлаждаться. Другими словами, сжатие слоя порошкового и гранулярного материал между постепенно сужающимися клинообразными пластинчатыми поверхностями означает сжатие внутреннего воздушного слоя. Таким образом, могут быть реализованы эффект снижения теплоизоляции и улучшение теплопередачи. С другой стороны, слой порошкового и гранулярного материала освобождается от сжатия и расширяется в вырезанном углублении, расположенном на оконечной границе клинообразных плоских поверхностей, и, таким образом, испаренные материалы и т.п., содержащиеся в зазоре между порошковым и гранулярным материалом, могут быть выброшены из системы наружу. Такое устройство по настоящему изобретению способно оказывать эффект многократного сжатия и расширения слоя порошкового и гранулярного материала для достижения высокого теплового коэффициента полезного действия. Каждый из теплообменников, использующихся в настоящем изобретении, имеют вырезанное углубление, направленное от окружной границы теплообменника к его центру, как описано выше. Поэтому теплообменное устройство может обеспечить прохождение обрабатываемого объекта от вырезанного углубления теплообменника, обеспечивая поршневую сыпучесть обрабатываемого объекта.

Кроме того, в соответствии с теплообменным устройством для порошкового и гранулярного материала, соответствующем настоящему изобретению, выступ, который плавно выступает в горизонтальном направлении, если смотреть сбоку, сформирован в центральной части каждого теплообменника, вершина выступа формируется в отверстие, и теплообменник и вал фиксируются путем вставки вала в отверстие. В соответствии с теплообменным устройством секция, в которой теплообменник и вал присоединяются, образует гладкую искривленную поверхность, которая не допускает прилипания/скапливания обрабатываемого объекта. Как результат, теплообменник и вал могут обеспечить широкую область теплопередачи для реализации устройства, имеющего высокий тепловой коэффициент полезного действия. Кроме того, предотвращается прилипание или скапливание обрабатываемого объекта, следовательно не происходит его опадание и его смешивание в объединенный объект, то есть может быть реализовано высоконадежное функционирование теплообмена для порошкового и гранулярного материала.

В теплообменном устройстве для порошкового и гранулярного материала в соответствии с настоящим изобретением полная конфигурация каждого теплообменника представлена в форме прочного простого полого диска. Это позволяется теплообменному устройству существенно уменьшить количество человеко-часов процесса производства (время) с целью достичь простой автоматизации процесса сварки.

В соответствии со способом производства вышеописанного теплообменного устройства для порошкового и гранулярного материала в соответствии с настоящим изобретением, при изготовлении каждого теплообменника, необходимо всего лишь выполнить только одну операцию сварки по их внешней кромочном участке, где две части штампованных деталей прилегают друг к другу (есть только одна линия сварки). Таким образом, процесс сварки может быть выполнен за небольшое время, что облегчает автоматизацию процесса сварки. При закреплении теплообменников на вале, необходимо всего лишь вставить вал в отверстие, сформированное в теплообменнике, и приварить теплообменник к валу по внешнему краю отверстия. Это приводит к простому процессу сварки и значительному уменьшению времени сварки. В этом случае, также, так как формируется только одна линия сварки, автоматизация может быть реализована невероятно легко.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

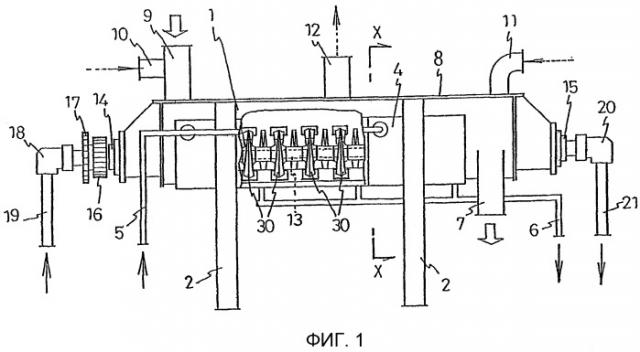

Фиг. 1 представляет собой вид сбоку в разрезе, на котором показана часть теплообменного устройства для порошкового и гранулярного материала в соответствии с настоящим изобретением;

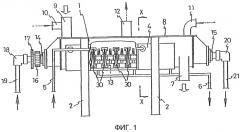

Фиг. 2 представляет собой увеличенный вид в поперечном сечении, взятом вдоль линии Х-Х Фиг. 1;

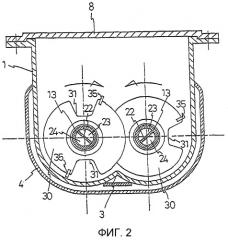

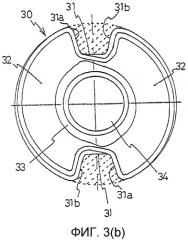

На Фиг. 3 показан теплообменник, где (a) - это вид сверху, (b) - вид спереди, и (c) - вид сбоку;

Фиг. 4 представляет собой вид теплообменника в перспективе;

Фиг. 5 представляет собой вид в вертикальном сечении теплообменника, расположенного на валу;

Фиг. 6 представляет собой вид в перспективе, показывающий штампованные детали, используемые для изготовления теплообменника;

Фиг. 7 представляет собой вид бокового сечения, показывающий штампованные детали, используемые для изготовления теплообменника;

Фиг. 8 представляет собой вид бокового сечения, показывающий как штампованные детали сваривают вместе;

Фиг. 9 представляет собой вид бокового сечения теплообменника, показывающий как теплообменник приваривают к валу;

Фиг. 10 представляет собой вид сверху, показывающий как вал с теплообменником расположен внутри корпуса;

Фиг. 11 представляет собой вид в перспективе традиционного теплообменника;

Фиг. 12 представляет собой вид спереди традиционного теплообменника, расположенного на валу; и

Фиг. 13 представляет собой увеличенный вид в перспективе компонентов традиционного теплообменника.

ЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Варианты осуществления вышеупомянутого теплообменного устройства для порошкового и гранулярного материала в соответствии с настоящим изобретением и способ изготовления такого теплообменного устройства будут сейчас подробно описаны по отношению к чертежам.

На Фиг. 1 и 2 ссылочная позиция 1 соответствует корпусу теплообменного устройства, который является относительно горизонтально вытянутой емкостью. Этот корпус 1 при необходимости слегка наклоняется посредством опор 2. Как показано на Фиг. 2, поперечное сечение корпуса 1 выполнено в форме чаши, образованной двумя дугами окружности. В центральной нижней части чаши выступающее тело 3, сформированное в выпуклую форму посредством окружности, проходит в направлении спереди-назад корпуса 1. Теплообменная рубашка 4 обеспечена практически по всей поверхности, включая нижнюю и боковые поверхности корпуса 1.

Как показано на Фиг. 1, подающая труба 5 и выпускная труба 6 для подвода и отвода теплообменной среды, присоединены к теплообменной рубашке 4. В заднем конце нижней части корпуса 1 обеспечено выпускное отверстие 7 для отвода обрабатываемого объекта, и крышка 8 присоединена к верхней поверхности корпуса 1 посредством болта или подобным способом. Передняя концевая часть кожуха 8 обеспечена загрузочным отверстием для загрузки объекта, подлежащего обработке, передняя часть и задняя часть кожуха 8 впускными отверстиями 10, 11 для газа носителя, соответственно, и центральная часть кожуха 8 выпускным отверстием 12 для газа-носителя.

Два полых вала 13, 13 параллельно проходят в направлении «спереди-назад» корпуса 1. Эти два полых вала 13, 13 поддерживаются подшипниками 14, 14 и 15, 15, предоставленными в передней и задней частях корпуса 1, чтобы иметь возможность свободно вращаться. Передние части валов 13, 13 снабжены зубчатыми колесами 16, 16, соответственно. Зубчатые колеса 16, 16 входят в сцепление друг с другом, так что валы 13, 13 вращаются в направлениях, противоположных друг другу. Один из валов 13 снабжается цепным колесом 17. Вращение мотора (не показан) передается валам 13, 13 посредством цепи (не показана), сцепленной с этим цепным колесом 17.

Подающие трубы 19, 19 для подвода теплообменной среды соединены, соответственно, с передними концами валов 13, 13 посредством вращающихся соединений 18, 18. Подобным образом, выпускные трубы 21, 21 для выпуска теплообменной среды соединены, соответственно, с задними концами валов 13, 13 посредством вращающихся соединений 20, 20. Как показано на Фиг. 2, каждый из валов 13 снабжен перегородкой 22, 22, разделяющей внутреннее пространство вала 13 на две части в продольном направлении. Внутреннее пространство вала 13 разделено перегородкой 22 на первичную камеру 23 и вторичную камеру 24. Первичная камера 23 сообщается с передней частью вала 13, тогда как вторичная камера 24 сообщается с задней частью вала 13. В этом состоянии, хотя показано не подробно, описанные выше конфигурации могут быть реализованы посредством закрытия переднего конца вторичной камеры 24 серповидной концевой пластиной в передней части вала 13, и закрытия заднего конца первичной камеры 23 серповидной концевой пластиной в задней части вала 13.

Кроме того, на каждом из валов 13, 13 с заданными интервалами расположено множество теплообменников 30, 30, … таким образом, что один из теплообменников 30, 30 врезается в (перекрывает) другой, как показано на Фиг. 2 и 10.

Как показано на Фиг. 3 и 4, каждый теплообменник 30 имеет, в симметричных положениях, два практически трапециевидных вырезанных углубления 31, 31, направленных к центру теплообменника 30 от его окружного края. Плоские поверхности, простирающиеся от одной боковой кромки 31a одного из вырезанных углублений 31 к другой боковой кромке 31b другого вырезанного углубления 31, формируются в клинообразные плоские поверхности 32, 32 посредством постепенного увеличения расстояния между пластинчатыми поверхностями. Центральная часть теплообменника 30 имеет выступы 33, 33, которые плавно выступают в горизонтальном направлении, если смотреть сбоку. Вершины выступов 33, 33 формируются в отверстия 34, 34. Целиком теплообменник 30 имеет форму в основном полого диска.

Заметим, что количество вырезанных углублений 31, образованных в теплообменнике 30, не ограничено двумя. Другими словами, каждое вырезанное углубление 31 может иметь открытую область, которая достаточно большая для того, чтобы сделать возможным прохождение объекта подлежащего обработке. Конкретнее, площади вырезанных углублений 31 (области с пунктирными диагональными линиями на Фиг. 3(b)) могут быть, по существу, равны площадям двух веерообразных зазоров A, A, которые образованы между двумя клинообразными полыми телами вращения 50, 50, присоединенными к одной перпендикулярной поверхности вала 60 в традиционной технологии, показанной на Фиг. 12. Поэтому количество вырезанных углублений 31 может быть равно одному, трем или более. Однако, когда имеется два или более вырезанных углублений 31, предпочтительно, чтобы вырезанные углубления 31 располагались с равными интервалами в направлении вдоль окружности, и плоские поверхности вырезанных углублений 31 были сформированы в клинообразные плоские поверхности 32, описанные выше. Также предпочтительно, чтобы наклонные поверхности клинообразных плоских поверхностей 32, сформированные в теплообменнике 30, были двусторонне симметричны друг другу. Угол при вершине, сформированный клинообразными пластинчатыми поверхностями 32, 32 (показан как α на Фиг. 3(c)), предпочтительно находится в интервале от 4 до 8 градусов.

Множество теплообменников 30 в описанной выше конфигурации расположены на каждом из валов 13 с равными интервалами так, что вырезанные углубления 31 выровнены в одном направлении. Зазоры между теплообменниками могут быть обеспечены посредством соединения вершин выступов 33, 33 соседних теплообменников 30, 30 в контакте друг с другом, когда вал 13 вставляют в отверстия 34 соответствующих теплообменников 30. Размещение независимых втулок между соседними теплообменниками 30, 30 может обеспечить формирование зазоров между этими теплообменниками.

Когда имеется два вырезанных углубления 31 в каждом теплообменнике 30, два вала 13, 13 помещаются в корпусе 1 способом, при котором вырезанные углубления 31, 31 теплообменника 30 сдвигаются на 90 градусов, и теплообменник 30 врезается (перекрывает) в другой, как показано на Фиг.2. Обратите внимание, что количество валов 13 не ограничено двумя, и может быть, например, равно четырем или более, или даже одному (одноосное устройство). Также теплообменники, расположенные на валах 13, могут все являться вышеупомянутыми прочными полыми имеющими форму дисков теплообменниками 30 с клинообразными пластинчатыми поверхностями. Также теплообменники могут должным образом комбинироваться с другими теплообменниками, имеющими различные конструкции, в соответствии с качеством обрабатываемого объекта, для получения структуры, в которой прочные полые имеющие форму дисков теплообменники 30 с клинообразными пластинчатыми поверхностями присоединены к валам 13.

Как показано на Фиг. 4 и т.п., скребущее лезвие 35 присоединяется вблизи боковой кромки 31b вырезанного углубления 31, расположенного в задней части клинообразной пластинчатой поверхности 32 теплообменника 30. Скребущее лезвие 35 может быть присоединено ко всем теплообменникам 30. В зависимости от качества обрабатываемого объекта, скребущее лезвие 35 может быть присоединено к каждому второму теплообменнику 30, или через каждые несколько теплообменников 30, или не быть присоединенным ни к одному теплообменнику 30.

Как показано на Фиг. 5, к внутренней части каждого теплообменника 30 присоединена перегородка 36. Эта перегородка 36 разделяет внутреннее пространство 37 теплообменника 30 для формирования потока, в котором теплообменная среда течет от первичной камеры 23 вышеупомянутого вала 13, во внутреннее пространство 37 теплообменника 30 через непрерывное отверстие 25, циркулирует во внутреннем пространстве 37 в фиксированном направлении, и вытекает во вторичную камеру 24 вала 13 через сплошное отверстие 26. Заметьте, что в случае относительно малого устройства, перегородка 36 может быть одна. Наоборот, в случае большого устройства, множество перегородок 36 могут предоставляться для разделения внутреннего пространства 37 теплообменника 30 более точно, и, аналогично, могут предоставляться сплошные отверстия 25, 26 для сообщения внутреннего пространства 37 с первичной камерой 23 и вторичной камерой 24 вала.

Теплообменник 30 с описанной выше конфигурацией может быть изготовлен следующим образом.

Во-первых, как показано на Фиг. 6 и 7, детали 40a, 40b, которые получены посредством разделения по существу полого дискообразного теплообменника 30 с клинообразными пластинчатыми поверхностями, на две части по середине в направлении ширины, изготавливаются посредством штамповки листового материала. Эта штамповка может быть выполнена за один раз, используя пару пресс-форм. Штамповка может быть выполнена раздельно на внешних кромочных участках, частях плоских поверхностей, центральной части и т.п., используя раздельные пресс-формы. Каждая из этих частей может быть выштампована медленно в несколько этапов. Однако, предпочтительно, чтобы детали 40a, 40b формировались медленно в по меньшей мере множество этапов, для точного формирования деталей 40a, 40b без их деформирования. Листовой материал может быть сначала отрезан, принимая во внимание форму и размер итогового теплообменника 30, и затем этот отрезанный листовой материал может подвергаться штамповке. Кроме того, пресс-машина с функцией обрезания может быть использована для обрезания внешний краев и штамповки центральной части одновременно во время процесса формирования.

Затем две изготовленные детали 40a, 40b соединяют так, чтобы они контактировали друг с другом в направлении, в котором внешние кромочные участки 41a, 41b примыкают друг к другу, как показано на Фиг. 8. Всю окружность примыкающих внешних кромочных участков 41a, 41b сваривают для формирования прочного полого дискообразного теплообменника 30, который имеет клинообразные пластинчатые поверхности, как показано на Фиг. 4. При этом ставится перегородка 36 (не показана), разделяющая внутреннее пространство 37 теплообменника 30, для обеспечения укрепления, если требуется, и другие компоненты также присоединяются к теплообменнику 30 с помощью сварки и подобных способов.

После этого вал 13 вставляют в отверстия 34 изготовленного теплообменника 30. Втулка 38 для определения зазоров между теплообменниками 30 вставляется в вал 13. Таким образом, множество теплообменников 30, 30, … располагают на валу 13. Всю окружность опорной части между каждой перегородкой 33 каждого теплообменника 30, размещенного на валу 13, и концевой частью втулки 38, сваривают, как показано на Фиг. 9. Благодаря этим процессам, каждый теплообменник 30 приварен и зафиксирован на поверхности вала 13. Затем скребущее лезвие 35 присоединяют к соответствующей секции теплообменника 30 посредством сварки или подобного способа. Вал 13, на котором на заданных интервалах расположено множество теплообменников 30, 30, …, размещают внутри корпуса 1, как показано на Фиг. 10, для изготовления теплообменного устройства.

В отличие от процессов, описанных выше, вал 13 вставляют в отверстия 34 без сварки штампованной пары двух деталей 40a, 40b. После размещения множества пар штампованных деталей 40a, 40b на валу 13 внешние кромочные участки 41a, 41b, которые прилегают к деталям 40a, 40b, расположенным на валу 13 сваривают, и затем периферийные кромки отверстий 34, сформированные на вершинах выступов, и вал 13, сваривают вместе. Это является способом изготовления теплообменного устройства, который имеет этап изготовления прочных полых имеющих форму теплообменников 30, имеющих клинообразные пластинчатые поверхности, и этап фиксирования теплообменников 30 на валу 13.

При изготовлении каждого из теплообменников 30 настоящего изобретения только одна секция должна быть сварена (есть только одна линия сварки), т.е. внешние кромочные участки 41a, 41b, которые примыкают к двум штампованным деталям 40a, 40b. Таким образом, процесс сварки может быть выполнен за небольшое время, что облегчает автоматизацию процесса сварки. Теплообменник 30 может быть приварен и зафиксирован на валу 13 посредством приваривания теплообменника 30 к валу 13 вдоль внешних краев отверстий 34, сформированных на вершинах выступов 33 теплообменника 30. Это может значительно сократить время сварки. В этом случае, также, автоматизация процесса сварки может быть реализована невероятно легко, так как формируется только одна линия сварки. Кроме того, когда традиционный клинообразный теплообменник 50 сваривают, необходима ручная сварка с валом 60; должен применяться способ многослойной сварки, в котором способ сварки соответствует слоям, как упомянуто выше. С другой стороны, теплообменник 30 настоящего изобретения позволяет использовать автоматическую сварку с валом 13; автоматическая сварка одного слоя может завершить теплообменник 30 посредством выбора подходящих условий сварки. Это может еще больше сократить время сварки. При изготовлении традиционного клинообразного теплообменника 50 должна выполняться многослойная сварка для сварки секций, где листовые материалы примыкают друг к другу. Теплообменник 30 по настоящему изобретению, однако, может быть завершен посредством автоматической сварки одного слоя. Подобным образом, это может еще больше сократить время сварки. Кроме того, перегородки 33 теплообменника 30 по настоящему изобретению могут выступать в роли листового материала (обшивки) 61, который требуется при присоединении традиционного клинообразного теплообменника 50 к валу 60. Таким образом, количество материалом может быть сокращено, уменьшая количество человеко-часов процесса изготовления.

Далее описано как порошковый и гранулярный материал сушится с использованием теплообменного устройства настоящего изобретения, описанного выше.

Сначала порошковый и гранулярный материал (может быть либо порошковый материал, либо гранулярный материал), который является обрабатываемым объектом, непрерывно подается в постоянных количествах из загрузочного отверстия 9 теплообменного устройства настоящего изобретения в корпусе 1. При этом, нагревающая среда заданной температуры, такая как пар или горячая вода, циркулирует через рубашку 4 для нагревания корпуса 1 до фиксированной температуры. Два вала 13, 13 вращаются мотором через цепное колесо 17 и зубчатые колеса 16, 16. Нагревающее вещество, такое как пар или горячая вода, подается к валам 13, 13 посредством подающих труб 19, 19 для подвода теплообменной среды, через вращающиеся соединения 18, 18. Нагревающая среда, подающаяся к каждому валу 13, течет из первичной камеры 23 вала 13 во внутреннее пространство 37 теплообменника 30, для нагревания теплообменника 30. Нагревающая среда, используемая для нагревания теплообменника 30, затем отводится через выпускные трубы 21 теплообменной среды через вторичную камеру 24 вала и вращающееся соединение 20 в задней части вала.

Порошковый и гранулярный материал, подающийся в корпус 1, нагревается посредством корпуса 1 и теплообменника 30, и легко испаряющиеся фракции, которые испаряются из порошкового и гранулярного материала, отводятся вместе с газом-носителем. В качестве газа-носителя используются, например, воздух, инертный газ и т.п. Газ-носитель, поступающий через впускные отверстия 10, 11, проходит через часть верхнего слоя внутри корпуса 1, и затем выбрасывается через выпускное отверстие 12 вместе с легко испаряемыми фракциями, испаряемыми из порошкового и гранулярного материала (водяной пар, органические растворители и т.п.). Газ-носитель, содержащий легко испаряемые фракции, испаренные из порошкового и гранулярного материала, затем соответствующим образом обрабатывается вне системы. Когда легко испаряемые фракции являются органическим растворителем, неактивный газ, такой как азот, используется в качестве газа-носителя, и выпускное отверстие 12 соединяют с конденсатором растворителя, в котором выделяется органический растворитель. Газ-носитель, прошедший через конденсатор, снова поступает в корпус 1 через впускные отверстия 10, 11 и циклично используется.

Сыпучесть в порошковом и гранулярном материале генерируется посредством выполнения механических операций перемешивания, когда порошковый и гранулярный материал поступает в корпус 1 через загрузочное отверстие 9. Подводимый порошковый и гранулярный материал затем постепенно стекает в корпус 1 посредством давления, генерируемого по мере того, как порошковый и гранулярный материал заполняет загрузочное отверстие 9, и наклона корпуса 1, который обеспечивается согласно необходимости. Порошковый и гранулярный материал затем проходит через вырезанные углубления 31 теплообменника 30 и движется к выпускному отверстию 7.

Порошковый и гранулярный материал оттесняется посредством вращения в прочных полых дискообразных теплообменников 30 перпендикулярно направлению движения, и в то же время происходит теплообмен, так что порошковый и гранулярный материал эффективно сушится. В частности, теплообменник 30, используемый в