Способ балансировки ротора турбины

Иллюстрации

Показать всеИзобретение относится к области машиностроения и предназначено для балансировки роторов турбин. Способ заключается в следующем. Для геометрических параметров отливки турбины, сильнее всего влияющих на дисбаланс ротора, с учетом их максимальных отклонений, рассчитывают величины масс, смещенные от оси турбины. К этим параметрам относятся допуск круглости внутренней литейной поверхности обода, недолив входных и выходных кромок лопаток турбины и допуск на отклонение литейных размеров втулки. По найденным значениям смещенных масс указанных параметров на едином выбранном радиусе определяют соответствующие им массы балансировочного пояса, необходимые для ликвидации дисбаланса. Учитывая возможное изготовление ротора турбины с максимальными отклонениями параметров, сгруппированных на одной стороне турбины, находят оптимальную массу балансировочного пояса, которую нужно закладывать в конструкцию при проектировании, либо определяют пригодность литой заготовки турбины для дальнейшего использования в производстве. Технический результат заключается в уменьшении массы ротора, улучшении его динамических характеристик, повышении надежности и уменьшении времени балансировки ротора. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области машиностроения и предназначено для балансировки роторов турбин.

Известен способ балансировки роторной детали [1. Пат. 2430346 С2 Российская Федерация, МПК G01M 1/14. Способ балансировки роторной детали. / Боряк К.Ф., Калашников В.А., Петков И. И., Силкин В.И. - Бюл. №27, 2011.], который предполагает в процессе корректировки масс удаление материала с поверхности балансируемой детали с образованием выемки в виде кольцевого паза в плоскости коррекции, достаточной для ликвидации дисбаланса с последующей его коррекцией добавлением балансировочных грузов в кольцевом пазу.

Недостатком данного способа являются чрезмерные напряжения в роторах турбин, например, ракетно-космической техники, возникающие при применении кольцевого паза, так как требование по минимизации массы изделий ракетно-космической техники обуславливает утонение элементов их конструкций, в том числе дисков турбин. В связи с этим глубина выемки в диске турбины в виде кольцевого паза, необходимая для ликвидации дисбаланса, занимает значительную часть толщины диска турбины, что снижает его прочность и, в результате, высокооборотность турбин, характерная для изделий ракетно-космической техники, может привести к разрушению ротора турбины. К тому же, обеспечение балансировки грузами в указанном кольцевом канале усложняет конструкцию и снижает ее надежность.

Прототипом, наиболее близким к заявляемому способу, является способ балансировки, в котором корректировка масс осуществляется уменьшением массы путем обработки цилиндрических поверхностей по круговому кольцу (балансировочному поясу) [2. Левит, М.Е. Балансировка деталей и узлов / М.Е. Левит, В.М. Рыженков. - М.: Машиностроение, 1986. - с.184-185.]. В данном способе при съеме металла по кольцу прямоугольного сечения h·l вначале находят массу на угловую единицу (радиан) mφ. Затем, зная начальный дисбаланс ротора в плоскости коррекции Dнач, и радиус коррекции R, рассчитывают соотношение Dнач/mφ·R. По номограмме для определения размеров срезаемой части кольца при корректировке масс находят центральный угол 2φ, определяющий корректирующую массу ротора турбины.

Заявляемое изобретение совпадает с известным способом балансировки ротора турбины по следующей совокупности существенных признаков: способ осуществляется путем съема материала с цилиндрической поверхности на роторе по круговому кольцу (балансировочному поясу).

Недостатком способа, выбранного в качестве прототипа, является неоптимальный выбор размеров кольца прямоугольного сечения h·l (где h - высота кольца, мм, l - ширина кольца, мм), с которого снимается металл при балансировке, что приведет при завышенных размерах h, l к увеличению массы турбины, ухудшению ее динамических качеств, снижению ресурса работы подшипников, что недопустимо в изделиях ракетно-космической техники. Занижение размеров h, l приведет к недостаточной массе кольца для балансировки и невозможности ликвидации дисбаланса турбины, в результате дорогостоящая деталь будет забракована. Кроме того, способ, выбранный в качестве прототипа, не позволяет на начальном этапе изготовления выявлять заготовки с отклонениями, препятствующими успешной балансировке турбины на конечном этапе изготовления после механической обработки, в результате производство несет излишние затраты.

Оптимальной массой балансировочного пояса турбины является наименьшая масса, позволяющая отбалансировать турбину. Оптимальная масса балансировочного пояса должна устранить дисбаланс ротора турбины срезом половины его части при:

- максимальных отклонениях геометрии турбины, допустимых конструкторской документацией;

- наихудших сочетаниях отклонений, при расположении их на одной стороне турбины.

Целью настоящего изобретения является оптимизация массы балансировочного пояса ротора турбины и выявление на раннем этапе производства небалансируемых турбин (до механической обработки), что позволяет уменьшить массу ротора турбины, улучшить его динамические характеристики, повысить надежность, уменьшить время балансировки и снизить затраты на изготовление дорогостоящих деталей.

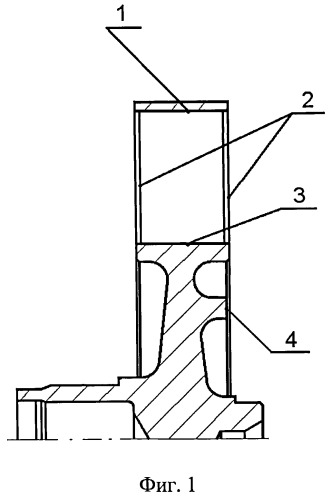

Технический результат достигается тем, что для геометрических параметров ротора турбины, отклонения которых наиболее сильно влияют на дисбаланс, исходя из допусков на отклонения этих параметров, определяются массы, смещенные от оси турбины - источники дисбаланса. Сущность изобретения поясняется чертежами. Наибольшее влияние на дисбаланс ротора турбины (Фиг.1) оказывают параметры:

- допуск круглости внутренней литейной поверхности обода 1;

- недолив входных и выходных кромок лопаток турбины 2;

- допуск на отклонение размеров литейной поверхности втулки 3.

Принимается, что все отклонения перечисленных параметров сосредоточены на одной стороне турбины и имеют предельные значения. По найденным значениям смещенных от оси турбины масс указанных параметров на едином выбранном радиусе определяют соответствующие им массы балансировочного пояса 4, необходимые для ликвидации дисбаланса. С учетом возможного изготовления ротора турбины с максимальными отклонениями параметров, сгруппированными на одной стороне турбины, находят оптимальную массу балансировочного пояса для закладывания в конструкцию, либо определяют пригодность литой заготовки турбины для дальнейшего использования в производстве.

Таким образом, главными отличиями настоящего изобретения от прототипа являются нахождение оптимальной массы балансировочного пояса ротора турбины и выявление на начальном этапе производства заготовок, детали из которых не отбалансируются.

Для нахождения оптимальной массы балансировочного пояса и снижения непроизводительных затрат при изготовлении ротора турбины разработан эффективный способ, позволяющий:

- рассчитать минимальную массу балансировочного пояса, достаточную для ликвидации дисбаланса;

- производить расчеты достаточности массы балансировочного пояса для балансировки турбины на этапе получения заготовки.

Способ расчета оптимальной массы балансировочного пояса и определения влияния отклонений геометрии турбины на дисбаланс осуществляют следующим образом:

1. Определяют дополнительную массу обода от допуска круглости:

где ρ - плотность материала;

Vоб доп - объем дополнительного металла обода при допуске круглости.

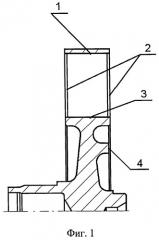

Площадь дополнительного металла на внутренней литейной (не обрабатываемой) поверхности обода 1 (Фиг.1) при наличии допуска круглости е условно показана на Фиг.2. Распределение круглости по поверхности обода 1 принято с наибольшей площадью дополнительного металла 5, сосредоточенной на одной стороне ротора, что оказывает наибольшее влияние на прибавку массы и дисбаланс ротора турбины.

При допуске круглости е с учетом нормального закона- рассеяния Гаусса [3. Допуски и посадки. Справочник. В 2-х ч. Ч.2. / В.Д. Мягков, М.А. Палей, А.Б. Романов, В.А. Брагинский. - 6-е изд., перераб. и доп. - Л.: Машиностроение, Ленингр. отд-е, 1983 - 448 с; 4. Зенкин, А.С. Допуски и посадки в машиностроении: Справочник. / А.С. Зенкин, И.В. Петко. - К.: Техника, 1981. - 256 с] определяют площадь дополнительного металла обода:

где a - коэффициент, учитывающий рассеяние размеров обода, равен около 0,5;

b - коэффициент, отражающий использование в расчетах половины кольцевой площади, равен 0,5;

с - коэффициент, учитывающий наибольшую часть от половины кольцевой площади при некруглости, равен 0,5;

rоб вн - внутренний радиус обода;

e - величина допуска круглости.

В области площади дополнительного металла обода 5 (Фиг.2) часть объема обода занимают лопатки, тогда с учетом формулы (2) величина дополнительного металла обода равняется:

где L - ширина обода ротора турбины;

Sлоп об - площадь сечения лопатки у обода;

z' - число лопаток, размещающееся в области е=const.

2. Рассчитывают недостающую массу лопаток в результате недолива их кромок:

где n - число кромок лопаток, равное двум;

zнедол - число лопаток, на которых допускается недолив выходных кромок;

Sнедол - площадь недолива одной кромки лопатки;

lл - высота лопатки.

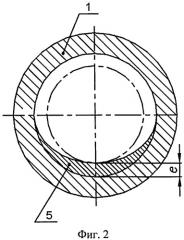

Площадь недолива одной кромки лопатки определяют по формуле:

где k - коэффициент, учитывающий недолив кромки лопатки;

r - радиус кромки лопатки.

На Фиг.3 показана форма кромки лопатки при недоливе 6, радиус кромки г и средняя величина недолива h для расчета площадей S1 и Sкр и коэффициента k=S1/Sкк.

3. Определяют дополнительную массу втулки ротора турбины от литейных отклонений:

где Vвт доп - объем дополнительного металла втулки при литейных отклонениях.

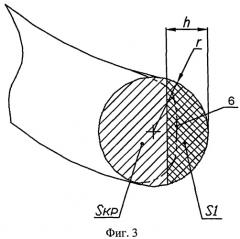

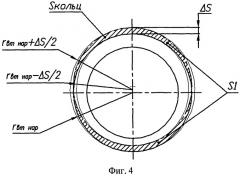

Площадь дополнительного металла втулки (Фиг.4) при литейных отклонениях определяют по формуле:

где k1 - коэффициент, учитывающий отклонение размеров отливки по втулке при смещении втулки от оси диска турбины;

ΔS - литейное отклонение втулки.

На Фиг.4 показано соотношение площадей для расчета коэффициента k1. Величина коэффициента k1 определена из геометрических соотношений k1=S1/Sкольц и является примерно постоянной для различных значений наружного радиуса втулки rвт нар и допуска на предельные отклонения размеров втулки ΔS. Величина коэффициента k1 примерно равна 0,5.

Принимая во внимание, что часть объема втулки занимают лопатки, с учетом формулы (7) находят дополнительный объем втулки при литейном допуске:

где В - ширина втулки;

Sлоп вт - площадь сечения лопатки у втулки;

z'' - число лопаток, размещающееся в пределах литейного отклонения втулки ΔS=const.

На следующем этапе производят расчет требуемой массы балансировочного пояса для балансировки ротора с учетом каждой составляющей центробежных сил действующих на ротор: отклонение по толщине обода, отклонение по недоливу кромок лопаток турбины и отклонение по размеру втулки.

4. Определяют требуемую массу балансировочного пояса для балансировки ротора при отклонении толщины обода из-за допуска круглости:

где rcp п - средний радиус балансировочного пояса.

5. Определяют требуемую массу балансировочного пояса для балансировки ротора при недоливе кромок лопаток турбины:

где rcp л - средний радиус лопаток турбины.

6. Определяют требуемую массу балансировочного пояса для балансировки ротора при литейном отклонении втулки ротора турбины:

где rвт - радиус втулки.

7. Определяют оптимальную массу балансировочного пояса, необходимую для балансировки ротора. Формулу расчета оптимальной массы балансировочного пояса, которую нужно закладывать в конструкцию турбины при проектировании, получаем, используя формулы (9), (10) и (11):

где K - коэффициент поправки, учитывающий, что доступная для снятия масса балансировочного пояса меньше закладываемой в конструкцию за счет радиусов от инструмента 7 (Фиг.5). Для рассматриваемого типоразмера роторов турбин K≈1,03÷1,07.

8. Учитывая фактические отклонения изготовленной отливки турбины, рассчитывают избыток (недостаточность) массы балансировочного пояса ротора турбины:

где mп констр - масса балансировочного пояса, согласно

конструкторской документации.

Данная формула позволяет на начальном этапе изготовления выявлять и отбраковывать заготовки турбин, которые на окончательном этапе изготовления будет невозможно отбалансировать, что позволяет снизить непроизводительные затраты и получить высокий экономический эффект.

Предлагаемый способ предусматривает оптимизацию массы балансировочного пояса и связанные с этим:

- уменьшение массы ротора турбины;

- улучшение динамических характеристик ротора турбины;

- повышение надежности;

- сокращение времени балансировки.

Кроме того, представленный способ легко перевести в алгоритм ПЭВМ для задания требований к отливке турбины и контроля ее пригодности для использования в дальнейшем производстве, что обеспечивает снижение потерь от брака.

Источники, принятые во внимание:

1. Пат. 2430346 С2 Российская Федерация, МПК G01M 1/14. Способ балансировки роторной детали. / Боряк К.Ф., Калашников В.А., Петков И.И., Силкин В.И. - Бюл. №27, 2011.

2. Левит М.Е. Балансировка деталей и узлов / М.Е. Левит, В.М. Рыженков. - М.: Машиностроение, 1986. - с.184-185.

3. Допуски и посадки. Справочник. В 2-х ч. Ч.2. / В.Д. Мягков, М.А. Палей, А.Б. Романов, В.А. Брагинский. - 6-е изд., перераб. и доп. - Л.: Машиностроение, Ленингр. отд-е, 1983. - 448 с.

4. Зенкин А.С. Допуски и посадки в машиностроении: Справочник. / А.С. Зенкин, И.В. Петко. - К.: Техника, 1981. - 256 с.

1. Способ балансировки ротора турбины, осуществляемый съемом материала с цилиндрической поверхности на роторе по круговому кольцу (балансировочному поясу), отличающийся тем, что, учитывая геометрические параметры отливки, более всего влияющие на дисбаланс, их максимальные отклонения и возможность расположения на одной стороне турбины, определена оптимальная масса балансировочного пояса ротора турбины, которую рассчитывают из зависимости: где К - коэффициент поправки, учитывающий, что доступная для снятия масса балансировочного пояса меньше за счет радиусов от инструмента, К≈1,03÷1,07;mоб доп - дополнительная масса обода от допуска круглости;mнедол - недостающая масса лопаток от недолива кромок;mвт доп - дополнительная масса втулки от литейных отклонений;rср п - средний радиус балансировочного пояса;rоб вн - внутренний радиус обода;rср л - средний радиус лопаток турбины;rвт - радиус втулки.

2. Способ по п.1, отличающийся тем, что на начальном этапе изготовления обеспечивают выявление заготовок с отклонениями, препятствующими успешной балансировке турбины на конечном этапе изготовления после механической обработки.