Система топливного элемента и способ ее управления

Иллюстрации

Показать всеСистема топливного элемента содержит топливный элемент (10), первую камеру (20) сгорания, первый обратный канал (17) для обогревающего газа и систему (50) подачи газа. Топливный элемент (10) включает в себя элемент с твердым электролитом с анодом (12) и катодом (13). Топливный элемент (10) вырабатывает энергию посредством реакции водородосодержащего газа и кислородсодержащего газа. Первая камера (20) сгорания избирательно подает обогревающий газ в катод (13) топливного элемента (10). Первый обратный канал (17) для обогревающего газа смешивает, по меньшей мере, часть выпускаемого газа, выпускаемого из катода (13), с обогревающим газом первой камеры (20) сгорания, так что смешанный обогревающий газ из выпускаемого газа и обогревающего газа подается в катод (13). Система (50) подачи газа соединена с первым обратным каналом (17) для обогревающего газа для подачи выпускаемого газа из катода (13) так, что он смешивается с обогревающим газом первой камеры (20) сгорания. Повышение эффективности использования газа, выпускаемого из катода, путем использования его для повышения температуры топливного элемента, а также снижение отложений углерода на аноде, является техническим результатом заявленного изобретения. 5 н. и 7 з.п. ф-лы, 12 ил.

Реферат

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка притязает на приоритет заявки на патент Японии №2009-177746, поданной 30 июля 2009 года. Раскрытие заявки на патент Японии №2009-177746 полностью включено в данный документ посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение, в общем, относится к системе топливного элемента и к способу управления для повышения температуры топливного элемента, используемого в системе топливного элемента.

УРОВЕНЬ ТЕХНИКИ

Система топливного элемента является системой выработки электроэнергии, в которой водород (служащий в качестве топлива) и воздух (служащий в качестве окислителя) подаются в топливный элемент, чтобы давать возможность осуществления электрохимической реакции в топливном элементе, чтобы вырабатывать электроэнергию. Один пример системы топливного элемента этого типа раскрывается в выложенной заявке на патент Японии №2005-166439. Система топливного элемента, раскрытая в выложенной заявке на патент (Япония) №2005-166439, использует топливный элемент с твердым электролитом, в котором анод предоставляется на одной стороне твердого электролита, в то время как катод предоставляется на другой стороне. Воздух подается в качестве окислительного газа в катод, в то время как топливный газ подается в анод. Энергия вырабатывается посредством реакции топливного газа с воздухом. Система топливного элемента сконфигурирована с пусковой камерой сгорания для риформинга или частичного сгорания топливного газа, вводимого извне, во время пуска и подачи результирующего газа в качестве восстановительного газа в анод. Камера сгорания выпускаемого газа предоставляется для горения отходящего газа анода, выпускаемого из стороны анода, в то время как теплообменник предоставляется для нагрева воздуха с помощью тепла, сформированного из камеры сгорания выпускаемого газа.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Обнаружено, что в системе топливного элемента, раскрытой в выложенной заявке на патент Японии №2005-166439, отходящий газ анода, выпускаемый из анода, сжигается, и топливный элемент нагревается посредством воздуха, температура которого увеличена посредством тепла газа, но тепло газа, выпускаемого из катода, не использовано. Также существует такая проблема, что отложение углерода может вызываться в аноде посредством подачи обогащенной газовой смеси сгорания, имеющей сравнительно низкую температуру, в анод. Данная конфигурация не принимает во внимание это отложение углерода.

Одна цель настоящего раскрытия сущности заключается в том, чтобы предоставлять систему топливного элемента и/или способ, посредством которого тепло из выпускаемого газа, который выпускается из катода, эффективно используется для того, чтобы повышать температуру топливного элемента, при недопущении частичного повреждения и других проблем, вызываемых посредством изменений температуры, а также для того, чтобы предотвращать отложение углерода в аноде.

С учетом состояния известной технологии, один аспект настоящего изобретения заключается в том, чтобы предоставлять систему топливного элемента, которая в основном содержит топливный элемент, первую камеру сгорания, первый обратный канал для обогревающего газа и систему подачи газа. Топливный элемент включает в себя элемент с твердым электролитом с анодом и катодом. Топливный элемент выполнен с возможностью вырабатывать энергию посредством реакции водородосодержащего газа и кислородсодержащего газа. Первая камера сгорания выполнена с возможностью избирательно подавать обогревающий газ в катод топливного элемента. Первый обратный канал для обогревающего газа выполнен с возможностью смешивать, по меньшей мере, часть выпускаемого газа, выпускаемого из катода, с обогревающим газом первой камеры сгорания, так что смешанный обогревающий газ из выпускаемого газа катода и обогревающего газа первой камеры сгорания подается в катод. Система подачи газа соединена с первым обратным каналом для обогревающего газа для подачи выпускаемого газа из катода так, что он смешивается с обогревающим газом первой камеры сгорания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ссылаясь теперь на прилагаемые чертежи, которые являются частью этого исходного раскрытия сущности:

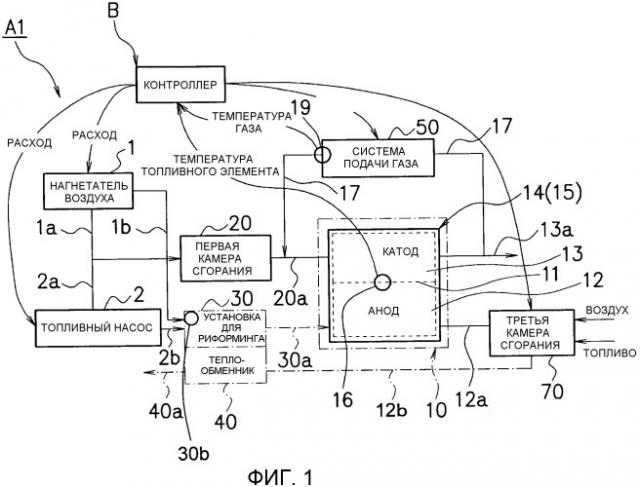

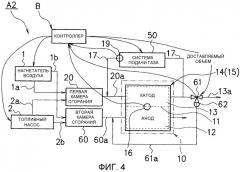

Фиг.1 является принципиальной блок-схемой конфигурации системы топливного элемента согласно первому варианту осуществления;

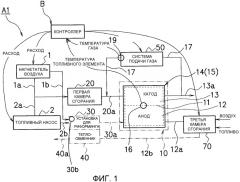

Фиг.2 является принципиальной блок-схемой контроллера системы топливного элемента согласно первому варианту осуществления;

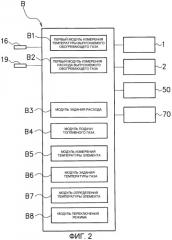

Фиг.3 является блок-схемой последовательности операций способа повышения температуры топливного элемента, выполняемого посредством контроллера топливного элемента, используемого в системе топливного элемента согласно первому варианту осуществления;

Фиг.4 является принципиальной блок-схемой конфигурации системы топливного элемента согласно первому варианту осуществления;

Фиг.5 является принципиальной блок-схемой контроллера системы топливного элемента согласно второму варианту осуществления;

Фиг.6 является блок-схемой последовательности операций способа повышения температуры топливного элемента, выполняемого посредством контроллера топливного элемента, используемого в системе топливного элемента согласно второму варианту осуществления;

Фиг.7 является принципиальной блок-схемой конфигурации системы топливного элемента согласно третьему варианту осуществления;

Фиг.8 является принципиальной блок-схемой контроллера системы топливного элемента согласно третьему варианту осуществления;

Фиг.9 является блок-схемой последовательности операций способа повышения температуры топливного элемента, выполняемого посредством контроллера топливного элемента, используемого в системе топливного элемента согласно третьему варианту осуществления;

Фиг.10 является принципиальной блок-схемой конфигурации системы топливного элемента согласно четвертому варианту осуществления;

Фиг.11 является принципиальной блок-схемой контроллера системы топливного элемента согласно четвертому варианту осуществления; и

Фиг.12 является блок-схемой последовательности операций способа повышения температуры топливного элемента, выполняемого посредством контроллера топливного элемента, используемого в системе топливного элемента согласно четвертому варианту осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Выбранные варианты осуществления далее поясняются со ссылкой на чертежи. Специалистам в данной области техники из данного раскрытия должно быть очевидным, что последующие описания вариантов осуществления предоставляются только для иллюстрации, а не для ограничения изобретения, определяемого посредством прилагаемой формулы изобретения и ее эквивалентов.

Ссылаясь первоначально на Фиг.1, принципиальная блок-схема системы A1 топливного элемента проиллюстрирована в соответствии с первым вариантом осуществления. Как видно на Фиг.1, система A1 топливного элемента включает в себя, помимо прочего, контроллер B, нагнетатель 1 воздуха, топливный насос 2 и топливный элемент 10. В проиллюстрированном варианте осуществления, топливный элемент 10 является твердооксидным топливным элементом (SOFC), в котором кислородно-ионный проводник (оксидно-ионный проводник) используется в качестве электролита 11. В проиллюстрированном варианте осуществления, электролит 11 имеет анод 12, предоставляемый на одной стороне электролита 11, и катод 13, предоставляемый на другой стороне электролита 11. В проиллюстрированном варианте осуществления, электролит 11 имеет множество элементов 14 с твердым электролитом, при этом анод 12 и катод 13 находятся на противоположных сторонах элементов 14 с твердым электролитом. В частности, в проиллюстрированном варианте осуществления, элементы 14 с твердым электролитом размещаются поверх друг друга так, что они формируют батарею 15 элементов, при этом анод 12 и катод 13 находятся на противоположных сторонах батареи 15 элементов. Для иллюстрации, батарея 15 элементов проиллюстрирована упрощенно на Фиг.1 посредством показа только единичного элемента элементов 14 с твердым электролитом. Температурный датчик 16 располагается в батарее 15 элементов для обнаружения температурных данных батареи 15 элементов. Температурные данные, обнаруживаемые посредством температурного датчика 16, вводятся в контроллер B.

В общем, мощность в топливном элементе 10 формируется посредством реакции топливного газа с воздухом. Элементы 14 с твердым электролитом являются системой выработки электроэнергии, которая вырабатывает электроэнергию посредством отдельной подачи водородосодержащего газа, выступающего в качестве топлива, и кислородсодержащего газа, выступающего в качестве окислителя, чтобы давать возможность осуществления электрохимической реакции в топливном элементе. В частности, в проиллюстрированном варианте осуществления, система A1 топливного элемента может использовать, например, "этан, бутан, природный газ и другие подходящие газы" в качестве "водородосодержащего газа", который подается в качестве топлива в анод 12. Предпочтительно использовать этиловый спирт, бутанол или другой спирт. Тем не менее, в случаях системы A1 топливного элемента, используемой в транспортных средствах, к примеру, автомобилях или другие передвижных установках, бензин, дизельное топливо, легкое топливо или другое жидкое топливо, может быть, в частности, полезным в таких случаях. Тем не менее, топливо не ограничивается этими примерами. Кроме того, в проиллюстрированном варианте осуществления, система A1 топливного элемента использует "воздух" в качестве примера "кислородсодержащего газа", который подается в качестве окислительного газа в катод 13.

Как также видно на Фиг.1, система A1 топливного элемента включает в себя, помимо прочего, первую камеру 20 сгорания, установку 30 для риформинга, теплообменник 40, систему 50 подачи газа и третью камеру 70 сгорания. Нагнетатель 1 воздуха выполнен с возможностью подавать свежий кислородсодержащий газ в первую камеру 20 сгорания и установку 30 для риформинга. Топливный насос 2 выполнен с возможностью подавать топливо в первую камеру 20 сгорания. Частоты вращения нагнетателя 1 воздуха и топливного насоса 2 управляются посредством контроллера B так, что он увеличивает и уменьшает их частоты вращения по мере необходимости. Контроллер B системы топливного элемента, проиллюстрированной на Фиг.1, схематично иллюстрируется на Фиг.2. В проиллюстрированном варианте осуществления, как пояснено ниже, выпускаемый газ, выпускаемый из анода 12 системы A1 топливного элемента, эффективно используется для того, чтобы повышать температуру топливного элемента 10, при недопущении частичного повреждения и других проблем, вызываемых посредством изменений температуры в топливном элементе 10, и предотвращении отложения углерода.

Первая камера 20 сгорания выполняет функцию формирования высокотемпературного обогревающего газа. Высокотемпературный обогревающий газ формируется посредством смешения и горения горючей смеси. Воздух подается в первую камеру 20 сгорания через подводящую трубу 1a, которая подсоединена для протекания текучих сред между впускной стороной первой камеры 20 сгорания и нагнетателем 1 воздуха. Топливо подается в первую камеру 20 сгорания через подводящую трубу 2a, которая подсоединена для протекания текучих сред между впускной стороной первой камеры 20 сгорания и топливным насосом 2.

На выпускной стороне первой камеры 20 сгорания, подводящая труба 20a подсоединена для протекания текучих сред между выпускной стороной и впускной стороной катода 13 топливного элемента 10. Подводящая труба 20a выполнена с возможностью подавать обогревающий газ, сформированный посредством первой камеры 20 сгорания, в катод 13. На выпускной стороне катода 13 располагается выпускная труба 13a для выпуска выпускаемого обогревающего газа, выпускаемого из катода 13, из системы A1 топливного элемента. Промежуток между подводящей трубой 20a и выпускной трубой 13a является обратным каналом или трубой 17. В этом варианте осуществления, обратная труба 17 составляет первый обратный канал выпускаемого обогревающего газа. Обратная труба 17 выполнена с возможностью смешения части выпускаемого обогревающего газа, выпускаемого из катода 13, с обогревающим газом, подаваемым из первой камеры 20 сгорания в катод 13. В частности, обратный начальный конец обратной трубы 17 соединяется с выпускной трубой 13a, а обратный терминальный конец соединяется с подводящей трубой 20a. Система 50 подачи газа располагается в обратном канале 17. Система 50 подачи газа выполняет функцию подачи выпускаемого обогревающего газа, протекающего в обратную трубу 17, в катод 13. В настоящем варианте осуществления, система 50 подачи газа является нагнетателем воздуха. В частности, смешанный обогревающий газ формируется посредством смешения выпускаемого обогревающего газа, выпускаемого из катода 13, с обогревающим газом, подаваемым из первой камеры 20 сгорания, и результирующий смешанный обогревающий газ подается в катод 13 посредством обратной трубы 17 и системы 50 подачи газа. Температурный датчик 19 располагается в системе 50 подачи газа для обнаружения температурных данных выпускаемого обогревающего газа, подаваемого из системы 50 подачи газа. Температурные данные, обнаруживаемые посредством этого температурного датчика 19, вводятся в контроллер B.

Установка 30 для риформинга выполнена с возможностью риформинга топливного газа, подаваемого в анод 12 топливного элемента 10 в нормальном рабочем режиме, описанном ниже. Подводящая труба 2b подсоединена для протекания текучих сред между впускной стороной установки 30 для риформинга и выходной стороной топливного насоса 2 для подачи топлива в установку 30 для риформинга. Подводящая труба 1b подсоединена для протекания текучих сред между впускной стороной установки 30 для риформинга и нагнетателем 1 воздуха для подачи воздуха в установку 30 для риформинга. Подводящая труба 30a подсоединена для протекания текучих сред между стороной подачи установки 30 для риформинга и впускной стороной анода 12, так что прошедшие риформинг топливные газы, подаваемые из установки 30 для риформинга, подаются в анод 12. Установка 30 для риформинга может содержать температурный датчик 30b для обнаружения температурных данных установки 30 для риформинга по мере необходимости.

На выпускной стороне анода 12 располагается выпускная труба 12a для подачи выпускаемого выхлопного топливного газа в третью камеру 70 сгорания. Третья камера 70 сгорания выполняет функцию формирования высокотемпературного обогревающего газа посредством смешения и горения смеси "воздух-топливо" из топлива и либо свежего воздуха, либо выпускаемого обогревающего газа, выпускаемого из анода 12. Выпускная труба 12a подсоединена для протекания текучих сред между впускной стороной третьей камеры 70 сгорания и выпускной стороной анода 12. Между выпускной стороной третьей камеры 70 сгорания и впускной стороной теплообменника 40 располагается подводящая труба 12b, которая является каналом подачи обогревающего газа для подачи обогревающего газа, сформированного посредством третьей камеры 70 сгорания, в теплообменник 40.

Теплообменник 40 располагается рядом с установкой 30 для риформинга, так что между ними возникает теплообмен. Теплообменник 40 выполнен с возможностью подачи в него части горючего газа, являющегося результатом сжигания выхлопного топливного газа, подаваемого из анода 12 через подводящую трубу 12b, посредством третьей камеры 70 сгорания. На выпускной стороне теплообменника 40, располагается выпускная труба 40a для выпуска выхлопного топливного газа из системы после того, как газ использован в теплообмене.

В настоящем варианте осуществления, во время возрастания температуры для повышения температуры топливного элемента 10 до рабочей температуры (во время пуска или режима повышения температуры), установка 30 для риформинга, теплообменник 40 и третья камера сгорания, описанная выше, не работают, и топливный газ не подается в анод 12. Таким образом, режим повышения температуры выполняется только вплоть до того, как температура топливного элемента 10 достигает предписанной рабочей температуры.

В проиллюстрированном варианте осуществления, контроллер B включает в себя микрокомпьютер с ЦПУ (центральным процессором), интерфейсную схему, запоминающие устройства, к примеру, устройство ПЗУ (постоянное запоминающее устройство) и устройство ОЗУ (оперативное запоминающее устройство) и другие стандартные компоненты (не показаны). Микрокомпьютер контроллера B программируется так, что он управляет другими компонентами системы A1 топливного элемента, как пояснено ниже. Запоминающая схема сохраняет результаты обработки и управляющие программы, которые выполняются посредством процессорной схемы. Внутреннее ОЗУ контроллера B сохраняет состояния функциональных флагов и различные управляющие данные. Внутреннее ПЗУ контроллера B сохраняет различные предписанные данные для различных операций.

Контроллер B включает в себя одну или более программ, которые используются в работе системы A1 топливного элемента. Посредством выполнения этих программ контроллер B выполняет следующие функции: (1) измерение температуры выпускаемого обогревающего газа, протекающего через обратную трубу 17; (2) измерение расхода выпускаемого обогревающего газа, протекающего через обратную трубу 17; (3) задание расходов воздуха топлива и воздуха, подаваемых в первую камеру 20 сгорания, на основе расхода и температуры выпускаемого обогревающего газа, протекающего через обратную трубу 17, так что обогревающий газ, подаваемый в катод 13, достигает предварительно определенной температуры; (4) подача топливного газа и кислородсодержащего газа с заданным расходом в первую камеру 20 сгорания; (5) измерение температуры топливного элемента 10; (6) задание температуры обогревающего газа, подаваемого в катод 13 топливного элемента 10, на основе температур выпускаемого обогревающего газа, протекающего через топливный элемент 10 и обратную трубу 17; (7) определение того, достигает или нет температура топливного элемента 10 предварительно определенного значения; и (8) переключение с режима повышения температуры на нормальный рабочий режим, когда определяется то, что температура топливного элемента 10 достигает предварительно определенного значения. Специалистам в данной области техники из этого раскрытия сущности должно быть очевидным, что точная структура и алгоритмы для контроллера B могут быть любой комбинацией аппаратных средств и/или программного обеспечения, которая должна выполнять описанные функции.

Программные и/или аппаратные средства контроллера B, используемого для того, чтобы выполнять функцию измерения температуры выпускаемого обогревающего газа, протекающего через обратную трубу 17, упоминаются как "первый модуль B1 измерения температуры выпускаемого обогревающего газа". В настоящем варианте осуществления, температура выпускаемого обогревающего газа измеряется на основе температурных данных, обнаруживаемых посредством температурного датчика 19. Программные и/или аппаратные средства контроллера B, используемого для того, чтобы выполнять функцию измерения расхода выпускаемого обогревающего газа, протекающего через обратную трубу 17, упоминаются как "первый модуль B2 измерения расхода выпускаемого обогревающего газа". Первый модуль B2 измерения расхода выпускаемого обогревающего газа измеряет расход газа выпускаемого обогревающего газа из частоты вращения нагнетателя воздуха и объема газа, который может нагнетаться посредством одного вращения нагнетателя воздуха, согласно конструкции системы 50 подачи газа. Программные и/или аппаратные средства контроллера B, используемого для того, чтобы выполнять функцию задания расходов топлива и воздуха, подаваемых в первую камеру 20 сгорания, упоминаются как "модуль B3 задания расхода". Термин "предварительно определенная температура" означает температуру, при которой топливный элемент 10 не повреждается посредством теплового удара, на основе текущей температуры топливного элемента 10. Программные и/или аппаратные средства контроллера B, используемого для того, чтобы выполнять функцию подачи топливного газа и кислородсодержащего газа с заданным расходом в первую камеру 20 сгорания, упоминаются как "модуль B4 подачи топливного газа". В настоящем варианте осуществления, подача выполняется посредством управления с возможностью вращения и с возможностью приведения в действие нагнетателем 1 воздуха и топливным насосом 2. Программные и/или аппаратные средства контроллера B, используемого для того, чтобы выполнять функцию измерения температуры топливного элемента 10, упоминаются как "модуль B5 измерения температуры элемента". В настоящем варианте осуществления, температура топливного элемента 10 измеряется на основе температурных данных, обнаруживаемых посредством температурного датчика 16. Программные и/или аппаратные средства контроллера B, используемого для того, чтобы выполнять функцию задания температуры обогревающего газа, подаваемого в катод 13, упоминаются как "модуль B6 задания температуры газа". В настоящем варианте осуществления, температура обогревающего газа задается так, что она увеличивается со временем до целевой температуры. Программные и/или аппаратные средства контроллера B, используемого для того, чтобы выполнять функцию определения того, достигает или нет температура топливного элемента 10 предварительно определенного значения, упоминаются как "модуль B7 определения температуры элемента". Программные и/или аппаратные средства контроллера B, используемого для того, чтобы выполнять функцию переключения с режима повышения температуры на нормальный рабочий режим, когда определяется то, что температура топливного элемента 10 достигает предварительно определенного значения, упоминаются как "модуль B8 переключения режима".

При использовании в данном документе, термин "режим повышения температуры" означает действие повышения температуры топливного элемента 10 до рабочей температуры, как описано выше. При использовании в данном документе, термин "нормальный рабочий режим" означает, что рабочий режим в топливном элементе 10 достигает рабочей температуры для принудительной выработки электроэнергии в топливном элементе 10.

Способ повышения температуры топливного элемента, используемого в системе A1 топливного элемента, имеющей конфигурацию, описанную выше, описывается со ссылкой на Фиг.3. Фиг.3 является блок-схемой последовательности операций, показывающей способ повышения температуры топливного элемента, используемого в системе A1 топливного элемента. Способ повышения температуры, используемый в системе A1 топливного элемента, включает в себя, по меньшей мере, измерение температуры выпускаемого обогревающего газа, протекающего через первый обратный канал или трубу 17 выпускаемого обогревающего газа, задание расходов кислородсодержащего газа и топлива, сжигаемых посредством первой камеры 20 сгорания, так что новый обогревающий газ, подаваемый из первой камеры 20 сгорания в катод 13, достигает предварительно определенной температуры, и подачу топлива и кислородсодержащего газа, имеющих заданные расходы, в первую камеру 20 сгорания. Подробности этого заключаются в следующем.

Ссылаясь на блок-схему последовательности операций способа по Фиг.3, далее поясняется процесс. На этапе S1 начинается процесс повышения температуры топливного элемента 10 для операции пуска, и затем процесс переходит к этапу S2.

На этапе S2 выпускаемый обогревающий газ (выпускаемый газ сгорания обедненной смеси), выпускаемый из катода 13, проходит через обратную трубу 17 с циркуляционной обратной подачей, выполняемой при постоянном расходе.

Предварительно определенные объемы топлива и воздуха подаются и сжигаются в первой камере 20 сгорания так, что они формируют новый обогревающий газ, который смешивается с выпускаемым обогревающим газом, подаваемым обратно через обратную трубу 17, так что они формируют смешанный обогревающий газ предварительно определенной температуры, который подается в катод 13.

На этапе S3 температура выпускаемого обогревающего газа, распространяемого по замкнутой системе через обратную трубу 17, измеряется, и температура топливного элемента 10 измеряется.

На этапе S4 температура нового обогревающего газа, подаваемого в топливный элемент 10, задается. В это время, обогревающий газ предварительно определенной температуры задается равным температуре, при которой топливный элемент 10, описанный выше, не повреждается посредством теплового удара, на основе текущей температуры топливного элемента 10. Эта предварительно определенная температура надлежащим образом задается с учетом теплоемкости топливного элемента 10 и расхода подаваемого обогревающего газа, т.е. теплоемкости обогревающего газа.

На этапе S5 количество тепла, необходимое для того, чтобы повышать температуру топливного элемента 10 до предварительно определенной температуры, вычисляется из расхода, и удельная теплоемкость выпускаемого обогревающего газа, распространяемого по замкнутой системе обратно, и определяются расходы топлива и воздуха, необходимые в первой камере 20 сгорания для того, чтобы формировать это количество тепла. Поскольку обогревающий газ подается в катод 13, обогревающий газ предпочтительно является газом сгорания обедненной смеси, имеющим окислительные свойства. В частности, газ подвергается сгоранию обедненной смеси при составе смеси "воздух-топливо" в 1-1,2.

На этапе S6 объемы топлива и воздуха, вычисленные выше, подаются в первую камеру 20 сгорания.

На этапе S7 обогревающий газ, сформированный посредством первой камеры 20 сгорания, смешивается с выпускаемым обогревающим газом, и обогревающий газ (смешанный обогревающий газ) предварительно определенной температуры подается в топливный элемент 1. Этот смешанный обогревающий газ тем самым повышает температуру топливного элемента 10.

Как описано выше, поскольку температура обогревающего газа, подаваемого в топливный элемент 10, задается согласно температуре топливного элемента 10, температура топливного элемента 10 повышается, и температура подаваемого обогревающего газа также постепенно задается равной постепенно повышающейся температуре. Температуре смешанного обогревающего газа, подаваемого в топливный элемент 10, назначается верхняя предельная температура с учетом термостойкости конструктивных элементов. Например, в настоящем варианте осуществления, верхняя предельная температура составляет 800°C. В частности, заданная температура обогревающего газа постепенно увеличивается до 800°C, после чего температура обогревающего газа, подаваемого в топливный элемент 10, по-прежнему поддерживается при 800°C.

Выпускаемый обогревающий газ, выпускаемый из топливного элемента 10, предоставляет тепло в топливный элемент 10, и газ также выпускается при температуре, приблизительно идентичной температуре топливного элемента 10. Следовательно, поскольку температура циркуляционного выпускаемого обогревающего газа повышается вместе с возрастанием температуры в топливном элементе 10, объем сгорания в первой камере 20 сгорания регулируется согласно разности между заданной температурой обогревающего газа, подаваемого в топливный элемент 10, и температурой циркуляционного выпускаемого обогревающего газа, объему обогревающего газа, смешиваемого с циркуляционным выпускаемым обогревающим газом, и объему смешанного газа, подаваемому в топливный элемент 10. Таким образом, обогревающий газ подается, чтобы повышать температуру топливного элемента 10 до тех пор, пока топливный элемент 10 не достигает рабочей температуры.

На этапе S8 принимается решение в отношении того, достигает или нет топливный элемент 10 рабочей температуры. После того, как определено то, что рабочая температура топливного элемента 10 достигнута, процесс переходит к этапу S9. В противном случае, процесс возвращается к этапу S2 до тех пор, пока рабочая температура топливного элемента 10 не достигнута.

На этапе S9 операция повышения температуры для нагрева завершается, и нормальный рабочий режим восстанавливается. Согласно вышеописанной конфигурации, поскольку циркулирующий топливный газ (выпускаемый обогревающий газ) выпускается из катода при комнатной температуре или выше, меньшее количество тепла, т.е. меньший объем сгоревшего топлива требуется для того, чтобы формировать топливный газ при идентичном расходе по сравнению с использованием нового или свежего воздуха в качестве обычного вторичного воздуха. Таким образом, расход топлива во время роста температуры может быть значительно уменьшен.

Если рассматривать использование отработанного тепла, должно быть возможным восстанавливать отработанное тепло только с помощью теплообменника без циркуляционного выхлопного топливного газа. Тем не менее, поскольку сам теплообменник имеет низкую температуру во время процесса роста температуры, сначала определенное количество тепла должно быть использовано для того, чтобы нагревать теплообменник. Если предположить, что операция пуска происходит внезапно (т.е. температура внезапно повышается), то большой объем горючего газа подается в топливный элемент, и слишком большой теплообменник должен требоваться для того, чтобы восстанавливать отработанное тепло из большого объема горючего газа. Следовательно, теплоемкость теплообменника увеличивается, и даже если теплообменник используется для восстановления отработанного тепла во время роста температуры, то скорость восстановления отработанного тепла не увеличивается вследствие количества тепла, требуемого для того, чтобы предварительно нагревать теплообменник.

Ссылаясь теперь на Фиг.4-6, далее поясняется система A2 топливного элемента в соответствии со вторым вариантом осуществления. С учетом аналогичности между первым и вторым вариантами осуществления, частям системы A2 топливного элемента второго варианта осуществления, которые являются идентичными частям первого варианта осуществления, присваиваются ссылки с номерами, идентичные ссылкам с номерами частей первого варианта осуществления. Кроме того, описания частей второго варианта осуществления, которые являются идентичными частям первого варианта осуществления, опущены для краткости. Фиг.4 является принципиальной блок-схемой, показывающей конфигурацию системы A2 топливного элемента согласно второму варианту осуществления. Фиг.5 является принципиальной блок-схемой, показывающей функции контроллера B, составляющего часть системы A2 топливного элемента согласно второму варианту осуществления. Фиг.6 является блок-схемой последовательности операций, показывающей способ повышения температуры топливного элемента 10, который используется в системе A2 топливного элемента. В дополнение к конфигурации, показанной в системе A1 топливного элемента согласно первому варианту осуществления, описанному выше, система A2 топливного элемента согласно второму варианту осуществления также включает в себя вторую камеру 60 сгорания, клапан 61 регулирования расхода и температурный датчик 62. Так же, установка 30 для риформинга, теплообменник 40 и третья камера 70 сгорания не используются в этом варианте осуществления.

Вторая камера 60 сгорания выполняет функцию формирования высокотемпературного обогревающего газа. Вторая камера 60 сгорания смешивает и сжигает воздух, подаваемый через подводящую трубу 1b из нагнетателя 1 воздуха, вместе с топливом, подаваемым через подводящую трубу 2b из топливного насоса 2, чтобы формировать высокотемпературный обогревающий газ. На выпускной стороне вторая камера 60 сгорания соединена для протекания текучих сред с подводящей трубой 60a для подачи сформированного обогревающего газа в анод 12 топливного элемента 10. Клапан 61 регулирования расхода располагается в подводящей трубе 13a. Обратный канал или труба 61a подсоединен для протекания текучих сред между клапаном 61 регулирования расхода и подводящей трубой 60a. В этом варианте осуществления, обратная труба 61a составляет второй обратный канал выпускаемого обогревающего газа.

Клапан 61 регулирования расхода функционально соединяется с выходной стороной контроллера B, так что контроллер B избирательно открывает и закрывает клапан 61 регулирования расхода. В частности, согласно сигналу приведения в действие для открытия/закрытия, выводимому из контроллера B, клапан 61 регулирования расхода направляет надлежащий объем выпускаемого обогревающего газа, чтобы он протекал через обратную трубу 61a. Более конкретно, обратная труба 61a формируется так, что она распространяет по замкнутой системе выпускаемый обогревающий газ, выпускаемый из катода 13, в анод 12. В частности, по меньшей мере, часть избыточного выпускаемого обогревающего газа не распространяется по замкнутой системе обратно в катод 13 и перенаправляется так, что она смешивается с обогревающим газом, сформированным посредством второй камеры 60 сгорания. Таким образом, смесь из выпускаемого обогревающего газа, выпускаемого из катода 13, и обогревающего газа, сформированного посредством второй камеры 60 сгорания, вводится в анод 12.

Температурный датчик 62 используется для того, чтобы обнаруживать температурные данные выпускаемого обогревающего газа, протекающего через обратную трубу 61a. Температурный датчик 62 соединяется с входной стороной контроллера B. Другими словами, обнаруживаемые температурные данные выпускаемого обогревающего газа, протекающего через обратную трубу 61a, вводятся в контроллер B.

В этом варианте осуществления, контроллер B включает в себя одну или более программ, которые используются в работе системы A2 топливного элемента. Аналогично первому варианту осуществления, как пояснено выше, посредством выполнения этих программ, контроллер B выполняет функции первого модуля B1 измерения температуры выпускаемого обогревающего газа, первого модуля B2 измерения расхода выпускаемого обогревающего газа, модуля B3 задания расхода, модуля B4 подачи топливного газа, модуля B5 измерения температуры элемента, модуля B6 задания температуры газа, модуля B7 определения температуры элемента и модуля B8 переключения режима. Тем не менее, в этом варианте осуществления, в дополнение к этим функциям, контроллер B также выполняет следующие функции: (1) измерение расхода выпускаемого обогревающего газа, подаваемого в анод 12; (2) измерение температуры выпускаемого обогревающего газа; и (3) задание расходов топлива и воздуха, сжигаемых во второй камере 60 сгорания, так что соотношение пара (например, водяного пара) и углерода (S/C-коэффициент) и температура топливного газа, подаваемого в анод 12, достигают предварительно определенных значений на основе расхода и температуры выпускаемого обогревающего газа, выпускаемого из катода 13 и подаваемого в анод 12.

Программные и/или аппаратные средства контроллера B, используемого для того, чтобы выполнять функцию измерения расхода выпускаемого обогревающего газа, подаваемого в анод 12 через обратную трубу 61a, упоминаются как "второй модуль B9 измерения расхода выпускаемого обогревающего газа". Программные и/или аппаратные средства контроллера B, используемого для того, чтобы выполнять функцию измерения температуры выпускаемого обогревающего газа, протекающего через обратную трубу 61a, упоминаются как "второй модуль B10 измерения температуры выпускаемого обогревающего газа". Программные и/или аппаратные средства контроллера B, используемого для того, чтобы выполнять функцию задания расходов топлива и воздуха, сжигаемых во второй камере 60 сгорания, так что S/C-коэффициент и температура топливного газа, подаваемого в анод 12, достигают предварительно определенных значений, упоминаются как "второй модуль B11 задания расхода".

Способ повышения температуры топливного элемента с использованием системы A2 топливного элемента, имеющей конфигурацию, описанную выше, описывается со ссылкой на Фиг.6. Фиг.6 является блок-схемой последовательности операций, показывающей способ повышения температуры топливного элемента, используемого в системе A2 топливного