Утилизация энергии в стане горячей прокатки полосы посредством преобразования тепла охлаждения установки непрерывного литья, а также остаточного тепла слябов или рулонов в электрическую энергию или другое использование улавливаемого тепла технологического процесса

Иллюстрации

Показать всеГруппа изобретений относится к способам утилизации энергии в установках для производства заготовки из стали или цветных металлов и установкам для реализации способа. В способе высвобождающуюся при охлаждении, транспортировке или складировании заготовок тепловую энергию и остаточное тепло заготовок улавливают посредством теплообменников, при этом тепло отбирают в теплонесущую среду для ее нагрева. Затем тепло через трубопроводы для транспортировки теплонесущей среды отводят к установке для генерирования электрического тока и/или к другим потребителям тепла для непосредственного использования тепла технологического процесса. Транспортировку теплонесущей среды от теплообменников к установке для генерирования электрического тока осуществляют в трубопроводах для транспортировки теплонесущей среды под давлением посредством насоса, при этом в качестве теплонесущей среды используют минеральное или синтетическое масло-теплоноситель или соляной расплав, не создающие давления пара свыше 2 бар. Технический результат заключается в повышении эффективности использования утилизированной энергии при одновременном упрощении способа утилизации и установки. 2 н. и 12 з.и. ф-лы, 21 ил.

Реферат

Изобретение относится к способу и установке для утилизации энергии в установках непрерывного литья и станах горячей прокатки полосы, в частности, при производстве и обработке слябов в полосы, соответственно, рулоны, при этом высвобождающаяся при охлаждении отливаемой заготовки, а также слябов и/или рулонов тепловая энергия улавливается и используется.

При охлаждении стали с примерно 1570°С (жидкая) до средней температуры примерно 1200°С на выходе из установки непрерывного литья, из стали удаляется примерно 145 кВтч/т тепловой энергии. Это тепло в настоящее время теряется без использования в окружении (воздухе и охлаждающей воде).

В станах горячей прокатки полосы остаточное тепло слябов после отливки использовалось до настоящего времени так, что слябы либо непосредственно прокатывали, либо в теплом, соответственно, горячем состоянии помещали в печь. За счет этого можно экономить энергию нагревания. Предпосылками для использования в горячем виде или непосредственного использования являются пространственная близость установки непрерывного литья и печи для слябов. Однако это не всегда обеспечивается в более старых установках. По причинам логистики, проверки поверхности, планирования программы прокатки и подобного лишь часть продукции подвергается дальнейшей обработке непосредственно или в горячем состоянии. В соответствии с этим, обычно охлаждают слябы после отливки в цехе с помощью потока воздуха и складывают штабелями перед их дальнейшей транспортировкой. То же относится к имеющемуся в рулонах после намотки остаточному теплу, которые часто охлаждают на складе рулонов с помощью воздуха.

Утилизация остаточного тепла посредством преобразования тепла в электрическую энергию или использования тепла технологического процесса все больше осуществляется в таких отраслях промышленности, как металлообрабатывающая, цементная или стекольная промышленность, которые являются очень энергоемкими. В области выплавки стали также известен из WO 2008/075870 А1 отвод отходящего тепла, возникающего при получении жидкого железа посредством восстановления в реакторе с псевдоожиженным слоем, для получения пара высокого давления, с помощью которого затем приводится в действие, например, паровая турбина для генерирования электрического тока.

В ЕР 0-044-957 В1 приведено описание установки для утилизации скрытого и значительного тепла отходящих газов из купольной печи для получения чугуна или аналогичного плавильного устройства, с целью получения электрической и/или тепловой энергии в виде пара и/или теплой воды. Установка состоит из теплового блока с горелкой и двумя котлами-утилизаторами, через которые проходит поток дымовых газов, а также как при генерировании электрической энергии дополнительно снабжаемой паром из пароперегревателя турбины и генератора переменного тока.

Из DE 2622722 С3 известно устройство для охлаждения горячих стальных слябов после последнего процесса прокатки, в котором стальные слябы устанавливаются на ребро между расположенными параллельными рядами вертикальными удерживающими колоннами. Излучаемое стальными слябами тепло воспринимается расположенными между удерживающими колоннами охлаждающими стенками с пропускающими поток охлаждающей воды пучками труб и используется для создания пара.

В ЕР 0-027-787 В1 приведено описание установки для получения тепла из отлитых с помощью способа непрерывного литья слябов в камере охлаждения с помощью воздуха, который с помощью вентилятора приводится в непосредственный контакт с поверхностями слябов. Нагреваемый таким способом воздух служит затем вне камеры охлаждения в качестве нагревательной среды, в частности, для направляемой в термодинамическом круговом процессе циркулирующей среды.

Исходя из указанного выше уровня техники, задачей изобретения является создание способа и устройства для утилизации энергии тепла охлаждения установки непрерывного литья, а также имеющегося в стане горячей прокатки полосы остаточного тепла слябов и рулонов в виде электрической энергии, или использования тепла технологического процесса в других потребителях тепла.

Поставленная задача решена относительно способа с помощью отличительных признаков пункта 1 формулы изобретения тем, что заготовку, соответственно, слябы транспортируют в направлении прокатного стана или в склад для слябов и затем в склад для рулонов, и отбирают во время литья в теплообменниках и/или во время транспортировки в теплообменниках, и/или помещают там частично друг над другом на особо подготовленных, выполненных с теплообменниками накопительных местах на короткое время или несколько часов, соответственно, суток, при этом в этот отрезок времени транспортировки из отливаемой заготовки и/или сляба и/или во время хранения отводится остаточное тепло через теплообменник в теплонесущую среду и нагревает ее, которое затем через трубопроводы теплоносителя отводят для генерирования тока и/или для непосредственного использования тепла технологического процесса в других потребителях тепла.

Установка для выполнения способа указана в пункте 38 формулы изобретения.

В соответствии с изобретением, уже во время литья из заготовки отводят тепло, и это тепло отводят для использования с помощью рулонных и пластинчатых теплообменников.

В передней зоне установки непрерывного литья можно уже утилизировать энергию. Кристаллизатор можно охлаждать с помощью теплонесущей среды, например, масла-теплоносителя. В первом случае через весь кристаллизатор проходит поток масла-теплоносителя. При этом уровень температуры наружной оболочки кристаллизатора может увеличиваться примерно до 450°С, с целью получения эффективного потока тепла. В этом случае на задней стенке кристаллизатора выполняют каналы охлаждения, проходящие множество раз слева направо и обратно, для получения более высокой температуры масла-теплоносителя. В качестве альтернативного решения, возможна двухконтурная система охлаждения (второй случай). В верхней зоне кристаллизатора (мениске) происходит обычное охлаждение с помощью воды. В нижней, менее чувствительной зоне можно осуществлять указанное выше охлаждение с помощью масла-теплоносителя.

В дальнейшем ходе установки непрерывного литья отдача тепла происходит на направляющих заготовку роликах. Они предпочтительно выполнены в виде теплообменников и принимают это тепло. Дополнительно предусмотрены различно выполненные теплообменники между направляющими заготовку роликами, с целью дополнительного отбора тепла. Теплообменники могут быть установлены также рядом с отливаемой заготовкой (в зоне кромок направляющих заготовку роликов), с целью улавливания энергии, излучаемой в сторону от заготовки.

После отделения, соответственно, разрезания слябовой заготовки на заданную длину, слябы возможно быстрее транспортируют от установки непрерывного литья в склад для слябов, соответственно, рулоны после намотки в склад для рулонов и там укладывают на выполненные с теплообменниками накопительные места. Также уже во время транспортировки к складу для слябов, соответственно, складу для рулонов можно извлекать из слябов, соответственно, рулонов частичное количество их остаточного тепла, для чего ведущие к местам хранения транспортировочные средства выполнены, согласно изобретению, с теплоизоляцией и/или с теплообменниками. Транспортировка слябов может происходить в продольном направлении по типу инверсной печи с роликовым подом или в поперечном направлении по типу инверсной толкательной печи или печи с шагающим подом. При медленной скорости транспортировки и длинном пути транспортировки эта конструкция представляет часть склада для слябов с теплообменниками для утилизации тепла.

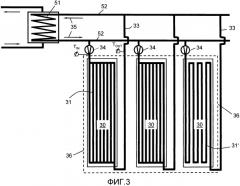

Склады для слябов, соответственно, склады для рулонов могут быть предпочтительно выполнены в виде многоярусных стеллажей, в которых слябы, соответственно, рулоны вдвигаются плоско в накопительные места, например, с помощью автопогрузчика. При этом слябы, соответственно, рулоны укладываются на несущие рельсы. Стенки, крыши и донные конструкции могут быть выполнены в качестве несущей конструкции и одновременно служить в качестве теплообменников. В качестве альтернативного решения и особенно предпочтительно, теплообменники расположены перед несущими стенками, для обеспечения их доступности и простой возможности их замены при техническом обслуживании. В другом варианте выполнения слябы складируются в повернутом на ребро положении между теплообменниками, при этом склады для слябов выполнены с направляющими распорками и/или боковыми роликами, с целью предотвращения опрокидывания слябов. В таком складе для слябов слябы прилегают к роликам лишь в немногих местах.

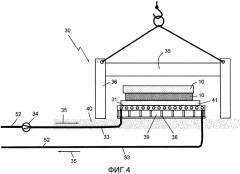

Для того чтобы слябы, соответственно, рулоны попадали на накопительные места с возможно более высокой температурой, выполняют соответствующую целесообразную/оптимальную замену слябов, соответственно, рулонов внутри склада для слябов, соответственно, рулонов. Для оптимального переноса имеющегося остаточного тепла в теплонесущую среду, накопительные места снабжены теплообменниками не только ниже, но в соответствии с предпочтительным вариантом выполнения изобретения также ниже и рядом со слябами, соответственно, рулонами. Для обеспечения беспрепятственной транспортировки слябов, соответственно, рулонов на накопительные места и из них, расположенные над слябами, соответственно, рулонами теплообменники установлены с возможностью поворота или перемещения. В качестве альтернативного решения, накопительные места снабжены поворотными или перемещаемыми теплоизолированными крышками с интегрированным теплообменником или без него.

Для повышения эффективности теплообменников, соответственно, конвективного переноса тепла, теплообменники выполнены с ребрами, или же для обеспечения непосредственного перехода тепла они укладываются на слябы, соответственно, рулоны, соприкасаются с поверхностью заготовок или слябов или располагаются очень близко перед нагретой поверхностью.

Для лучшего перемешивания теплонесущей среды и/или для дальнейшего повышения эффективности переноса тепла теплообменников, могут быть предусмотрены создающие завихрения металлические листы или перемычки внутри трубопроводов теплообменника.

Создание турбулентного потока воздуха в зоне теплообменника, соответственно, внутри мест хранения, например, с помощью нагнетателя, соответственно, вентиляторов также сокращает время охлаждения. Однако при этом следует учитывать максимально допустимую скорость охлаждения слябов, соответственно, рулонов, чтобы исключить снижение качества.

Типичный предпочтительный пример выполнения для расположения нескольких мест хранения рядом друг с другом может быть осуществлен в виде ямы-термостата. В ямах-термостатах для хранящихся штабелей слябов устанавливаются, как правило, целенаправленно низкие (в качестве альтернативы также высокие) скорости охлаждения. Слябы лежат в продольном направлении на несущих балках. За счет сдвигаемых закрывающих плит можно создавать под ними штабели слябов или по отдельности извлекать слябы после охлаждения. В качестве альтернативного решения, закрывающие плиты для каждого накопительного места можно также по отдельности поворачивать вверх. На дне, на стенках и, не обязательно, на крышке расположены теплообменные трубы или пластины. Вместо отвода тепла в окружение посредством принудительной конвекции, энергия целенаправленно переносится на эти теплообменники. Наружные поверхности ямы теплоизолированы. Вместо нескольких мест хранения в пространстве теплообмена могут быть расположены также отдельные места, соответственно, штабели слябов.

Типичными предпочтительными стадиями способа транспортировки и хранения слябов с системой утилизации тепла слябов являются:

а) Отливка сляба.

b) Разделение сляба после установки непрерывного литья на требуемую длину (не обязательно, также в зоне склада для слябов) и с применением теплоизоляции перед и в зоне машины огневой резки. При этом теплоизоляционные крышки в зоне машины огневой резки постепенно поворачивают вверх в зависимости от положения горелки и снова опускают, с целью минимизации потери тепла в зоне между установкой непрерывного литья и установкой для огневой резки. Между роликами рольганга в возможных зонах также установлены теплоизоляционные кассеты.

с) Транспортировка сляба в склад для слябов на снабженном теплообменниками рольганге для утилизации энергии, например, со скоростью литья или, не обязательно, на теплоизоляционном рольганге с предпочтительно увеличенной скоростью транспортировки.

d) Перемещение сляба в положение поднимания или сдвига со скоростью литья или, не обязательно, с повышенной скоростью транспортировки. Транспортировкой в фазе с) и d) управляют во времени так, что минимальная необходимая температура сляба для складирования не падает, в зависимости от материала сляба, например, ниже 800°С.

е) Если положение поднимания снабжено теплоизоляционными крышками, то их поворачивают вверх.

f) Быстрая транспортировка сляба на снабженное теплообменником место. Предпочтительно, сляб транспортируют, соответственно, штабелируют в окруженном теплообменниками месте (например, яме). При штабелировании слябов лишь кратковременно открывают пространство теплообменников для заполнения слябами.

g) Медленное охлаждение слябов на снабженном теплообменниками месте, при котором улавливается тепловая энергия.

h) По истечении заданного времени или при достижении температуры штабелирования слябов в заданном опорном месте, или когда температура поверхности сляба становится ниже температуры теплообменника, штабель слябов снова разбирают.

Диапазон охлаждения, в котором остаточное тепло слябов, соответственно, рулонов можно отводить для последующего использования во время их охлаждения с помощью теплообменников, составляет для слябов от температуры на выходе из установки непрерывного литья примерно до 250°С, а для рулонов от температуры намотки, например, до 250°С, при этом теплонесущая среда, например, масло-теплоноситель, соляной расплав или другая теплонесущая среда нагревается на более, чем 100°С.

Особенно предпочтительно транспортировку теплонесущей среды от теплообменника к установке генерирования тока выполняют в трубопроводе переноса тепла, который работает квази без давления (в нем имеется лишь подающее давление насоса и/или используют жидкую среду, которая предпочтительно не создает давление паров свыше 2 бар, и в котором можно использовать жидкости с высокой температурой, в частности, в диапазоне температур между 250°С и 400°С.

С помощью транспортировочных трубопроводов теплообменники соединены друг с другом последовательно или параллельно и с расположенной вблизи установки непрерывного литья, склада для слябов, соответственно, рулонов установкой генерирования тока. В качестве установки генерировании тока предпочтительно применяют установку ORC или установку Калины (от А. Калина), в которой с помощью приводимой в действие с помощью пара турбины с соединенным через фланец генератором накопленное в теплонесущей среде с помощью теплообменников тепло преобразуется в электрическую энергию. Рабочей средой установки генерирования электрического тока является, как правило, не вода, а смесь аммиака с водой, диоксид углерода, силиконовое масло, углеводороды, фторуглеводороды или другие среды, которые испаряются, соответственно, конденсируются при более низких температурах и давлении, так что возможен замкнутый круговой процесс также при более низких температурах, соответственно, меньшем подводе тепла при меньшем давлении. Обычные диапазоны температур для обоих способов генерирования тока составляют в процессе Калины примерно 95°С-190°С, и в способе ORC примерно 95°С-400°С (в зависимости от изготовителя и рабочей среды). В отличие от кругового процесса с работающими на воде паровыми турбинами, например, установка ORC является менее затратной, для нее требуются меньшие инвестиционные расходы, она работает при более низком давлении и при частичных нагрузках. Поэтому предпочтительно использовать установку ORC. Однако если возможна крупная установка с большим количеством энергии и при наличии постоянно высоких температур и допустимо высокое давление в установке генерировании тока, то можно в качестве альтернативного решения использовать также установку с работающими на воде паровыми турбинами для генерирования тока.

Расход теплонесущей среды и тем самым ее температура устанавливаются в зависимости от температуры заготовки, сляба, соответственно, рулона, а также в зависимости от величины и конструкции теплообменников, через теплоизолированные транспортировочные трубопроводы с помощью регулируемых подающих насосов и/или смесительных и регулировочных клапанов. С помощью изменения расхода регулируют температуру теплонесущей среды. Целью является установка возможно более высокой температуры теплонесущей среды.

Для находящихся на складе слябов, соответственно, рулонов часто необходимо целенаправленно устанавливать скорости охлаждения. Это достигается предпочтительно тем, что устанавливают различные целевые температуры для теплообменников, соответственно, температуру теплонесущей среды выбранных мест с теплообменниками. Эти целевые температуры можно подходящим образом изменять с помощью времени охлаждения, с целью обеспечения возможности динамического регулирования заданных кривых охлаждения. Другое влияние обеспечивается за счет использования термостойких вентиляторов, которые создают поток воздуха внутри мест с теплообменниками или в яме. За счет этого можно оказывать влияние не только на скорость охлаждения, но также на распределение температур. Если необходимо уменьшить перенос тепла со слябов в теплообменники, т.е., например, при определенных материалах слябов желательна экстремально низкая скорость охлаждения, то предусмотрено также частичное отгораживание, соответственно, покрытие теплообменников, например, керамическими пластинами заданной толщины.

В качестве альтернативного решения, тепло слябов (соответственно, рулонов и подобного) можно передавать в пространстве хранения сначала в газообразную среду (например, воздух), которая транспортирует тепло с помощью вентиляторов, соответственно, нагнетателя в теплоизолированном трубопроводе для транспортировки газа (кольцевом трубопроводе) к имеющим предпочтительно большую поверхность теплообменникам, которые в свою очередь принимают тепло и направляют его далее через трубопровод транспортировки тепла с жидкой теплонесущей средой (например, маслом-теплоносителем) в компактные теплообменники установки генерирования тока (например, установки ORC). В зависимости от желаемого количества отдаваемого тепла в теплообменнике и/или скорости охлаждения слябов (соответственно, рулонов и т.д.), можно регулировать мощность нагнетателя в кольцевом трубопроводе с помощью вычислительной модели.

При использовании теплообменников в складе для слябов, соответственно, рулонов имеются источники тепла (конструктивные блоки) с различным уровнем температуры. По другим причинам желательны также различные целевые температуры в различных местах с теплообменниками. На складах для слябов и рулонов слябы и рулоны охлаждаются в ходе хранения. Образованные последними рулоны или слябы имеют, естественно, более высокие температуры. Несмотря на согласование мощности подачи насосов и/или открывание смесительных и регулировочных клапанов, различные теплообменные блоки могут создавать различные температуры теплонесущей среды (например, масла-теплоносителя).

Установка непрерывного литья также поставляет теплонесущую среду с различным уровнем температуры. Сегментные ролики в зависимости от материала роликов применяются лишь при низких температурах роликов, с целью предотвращения отрицательного влияния на износ роликов и на прочность роликов. Теплообменники между роликами не имеют несущей функции и выдерживают высокие температуры.

Для оптимизации коэффициента полезного действия установки генерирования тока (например, установки ORC), она снабжена одним, однако предпочтительно несколькими теплообменниками. Поэтому для различных теплообменных контуров установки генерирования тока (установки ORC) желательны различные целевые температуры, которые ступенчато увеличиваются. Источники с низким уровнем температуры служат для предварительного нагревания рабочей среды в установке генерирования тока. Для этого в установке непрерывного литья используют, например, теплообменник сегментных роликов. На складе рулонов и слябов имеются для этого теплообменные блоки с более низкой температурой рулонов или слябов. За счет использования переключательных клапанов теплонесущую среду направляют к соответствующим теплообменникам установки генерировании тока. В испарительном теплообменнике ожидается наибольшая температура теплонесущей среды. Здесь температура рабочей среды установки генерирования тока повышается с промежуточной температуры до уровня температуры испарения. Это происходит за счет соответственно высоких предварительных температур теплонесущей среды. Для этого в установке непрерывного литья применяют теплообменник между сегментными роликами, а на складе рулонов и слябов теплообменные блоки с высокой температурой рулонов и слябов, соответственно, в целом теплообменные блоки с повышенной температурой теплонесущей среды.

В качестве альтернативного решения, можно поток масла-теплоносителя теплообменника немного нагревать в нагревателе масла-теплоносителя перед его подачей в установку генерировании тока и/или использовать отдельный теплообменный контур нагревателя масла-теплоносителя для получения высоких температур. Мощность нагревателя масла-теплоносителя устанавливают в зависимости от измеряемой перед этим температуры TV теплоносителя.

Можно использовать также дополнительно другие источники тепла из прокатного стана или установки непрерывного литья в качестве предварительных нагревателей рабочей среды установки генерирования тока вместо указанных выше. Можно использовать также, например, отводимый пар или отходящее тепло дымовых газов, которые имеют температуру выше 100°С.

Предпочтительно можно применять тепло из различных зон установки для обработки металла и зон хранения, таких как установка непрерывного литья, склад для слябов, печные отходящие газы и подобное, и сводить его в установке генерирования тока и там отводить. За счет этого можно обеспечивать лучшее использование установки генерирования тока.

С учетом различных максимально ожидаемых температур теплоносителя в различных теплообменных контурах, в установке используются целенаправленно согласованные с ними сорта масла-теплоносителя. При низких температурах подходят простые дешевые сорта масла-теплоносителя. Предпочтительно, последний теплообменник в испарителе установки генерирования тока, например, установки ORC, работает с высокой температурой и тем самым, например, с более дорогим синтетическим маслом-теплоносителем.

Если поток технологического тепла больше тепла, которое потребляется установкой генерирования тока, или существует опасность превышения температурой теплонесущей среды (масла-теплоносителя) допустимого уровня, несмотря на максимальную производительность насосов, то в этом случае избыток тепла отдается во внешний теплосток (например, в охлаждаемый воздухом теплообменник, градирню) или в стационарные или подвижные накопители тепла, с целью устранения опасности для установки и теплонесущей среды.

Модель процесса контролирует и управляет процессом охлаждения, при этом, в частности, исходя из измеренной или вычисленной температуры заготовки или сляба, рассчитывают охлаждение сляба в зависимости от окружающих условий. Чем дольше сляб остается в теплообменнике, тем лучше использование энергии. Так, отдельный сляб теряет здесь, например, 600°С за пять часов. Если вес слябов выше, чем расход, который получается из суммы всех мест теплообмена, то модель сокращает, соответственно, время хранения.

Одновременно модель процесса комбинирует использование теплообменников в соответствии с системой хранения и транспортировки, с целью, например, оставления слябов, соответственно, рулонов на складе в установленном или уложенном виде и их избирательного извлечения при необходимости для дальнейшей обработки.

Пример вычисления демонстрирует, сколько электрической энергии можно получать за счет использования, согласно изобретению, остаточного тепла слябов с помощью теплообменников:

- Используемый диапазон температур, например, 950°С-350°С.

- При содержании тепла при 950°С примерно 176 кВтч/т и при 350°С примерно 49 кВтч/т получается изменение содержания тепла на примерно 127 кВтч/т.

- Коэффициент η полезного действия при преобразовании в электрическую энергию составляет примерно 0,1 (наименьшая оценочная величина).

- Из этого получается электрическая энергия 12,7 кВтч/т.

- При производительности обычной установки, например, 3 миллиона тонн в год, можно получать при указанных выше краевых условиях 38100000 кВтч в год, когда используются все слябы для получения электрической энергии с указанными выше краевыми условиями.

Если вблизи расположены другие потребители тепла, такие как, например, установки травления или другие установки для дальнейшей обработки полосы, то можно часть получаемого тепла от заготовки, слябов или рулонов транспортировать в качестве альтернативного решения через транспортирующий тепло трубопровод к этим потребителям тепла. Тем самым эффективным образом экономится в них электрическая энергия.

Аналогичным образом, можно целенаправленно и предпочтительно использовать тепло слябов или рулонов для соседних установок или процессов (вне установки для обработки металла), таких как, например,

установки для опреснения морской воды,

процессы сушки,

отопления зданий от тепловой сети,

и повышать тем самым общий коэффициент полезного действия утилизации технологического тепла. При этом можно использовать непосредственно технологическое тепло или тепло охлаждения конденсаторов установки генерирования тока. При этом в зависимости от желаемого уровня температуры применяют в качестве теплонесущей среды масло-теплоноситель, воздух, воду или пар.

Если должна обеспечиваться надежность снабжения для подключенных потребителей электрической энергии, то к установке генерирования тока подключается накопитель тепла, который перекрывает кратковременные отсутствия тепла. Кроме того, предусмотрена установка нагревателя масла-теплоносителя, который служит в качестве резервного дополнительного нагревателя. Нагреватель масла-теплоносителя может работать на газе (особенно предпочтительно доменном газе, конверторном газе, коксовом газе или природном газе) или нефти и включается лишь при отсутствии тепла заготовки, слябов или рулонов. Нагреватель масла-теплоносителя и установка генерирования тока также соединены друг с другом, так что между обеими установками может протекать, например, масло-теплоноситель в качестве теплонесущей среды и тем самым осуществляться перенос тепла. Если, например, имеется в избытке доменный газ, то его можно включать в энергетическую стратегию всей установки или в самостоятельную стратегию.

Каждая установка генерирования тока указанного вида имеет конденсатор. В нем снова переводится в жидкое состояние рабочая среда. Охлаждение в нем происходит за счет подключения потребителей тепла или за счет использования дополнительных охлаждаемых воздухом теплообменников или градирни. Особенно предпочтительно, когда охлаждение можно выполнять с помощью без того имеющейся градирни установки для обработки металла (установки непрерывного литья, прокатного стана). За счет этого можно экономить инвестиционные расходы и использовать это охлаждающее устройство.

Вместо отдачи тепла охлаждения на конденсаторе установки генерирования тока (установки ORC) в окружение, предусмотрено применение этой энергии для предварительного нагревания воздуха для печи для слябов или тонких слябов, с целью экономии энергии нагревания. Для этого контур транспортировки тепла соединяет установку генерирования тока с теплообменниками в канале всасывания воздуха или кислорода печи для слябов. В этом случае лишь избыточная энергия конденсатора установки генерирования тока отдается, например, в окружение.

После установки непрерывного литья установки CSP находится печь с роликовым подом. В этом случае отпадает необходимость в складе для слябов, и сляб транспортируется дальше в печи с роликовым подом. Потери в печи с роликовым подом, которые отводятся через печные ролики, относительно велики. Из этого следует другой случай применения. Для уменьшения потерь предусмотрено, аналогично приведенному выше примеру теплообменника транспортировочных роликов, охлаждение печных роликов не водой, а маслом-теплоносителем, и дополнительно применение этого тепла потерь для генерирования тока. Масло-теплоноситель позволяет выполнять охлаждение с более высокими температурами, без необходимости учета образования пара в охлаждающем контуре. Печные ролики, в частности диски печных роликов, достигают тем самым более высокой температуры и приводят за счет этого к меньшим потерям тепла. При этом максимальная температура масла-теплоносителя согласовывается с применяемым материалом для печных роликов. Дополнительно к обычному использованию температур отходящих газов после рекуператоров для предварительного нагревания свежего газа для печи для слябов, в канал отходящих газов встраивают еще дополнительные теплообменники для утилизации энергии и соединяют их также с установкой генерирования тока. За счет предпочтительной комбинации тепла, получаемого при охлаждении роликов, и энергии отходящих газов, которая подается известным образом в установку генерирования тока через теплообменники и трубопроводы транспортировки тепла, можно также осуществлять экономически выгодно регенерацию тепла также для установок CSP с достаточным количеством тепла и уменьшать в них потери.

Указанная выше технология не ограничивается обычными установками горячей прокатки полосы или установками CSP с толстыми слябами или тонкими слябами, а может также применяться при производстве стали в слитках, сортовых заготовках, балках или круглых заготовках и подобном. В установках для цветных металлов (полосовых установках) можно также с преимуществом применять эту технологию.

Существенный аспект изобретения состоит в том, что предпочтительно используется для транспортировки тепла среда, которая передает квази без давления тепловую энергию от теплообменника источника тепла к теплообменнику установки генерирования тока или к другим теплообменникам. Это обуславливается тем, что давление транспортирующей тепло среды соответствует лишь давлению подающего насоса для преодоления потерь потока в теплообменниках и транспортировочных трубопроводах, или же используется жидкая среда, которая предпочтительно не создает давление пара свыше 2 бар. В особых случаях специальное масло-теплоноситель может создавать слегка более высокое давление пара. Однако рабочее давление существенно ниже, чем для воды, соответственно, пара при сравнимой температуре. Во всяком случае предпочтительно не предусмотрено, что транспортирующая тепло среда подается с большим давлением через теплообменники и систему трубопроводов. Это предпочтительно также с точки зрения безопасности.

При этом транспортирующая тепло среда может иметь высокие температуры и тем самым повышать коэффициент полезного действия установки генерирования тока.

В качестве транспортирующей тепло среды предпочтительно используется масло-теплоноситель.

При этом предпочтительно, когда вместо обычного процесса с контуром пара используется установка ORC.

Другие преимущества и подробности изобретения поясняются ниже на основе примеров выполнения со ссылками на прилагаемые чертежи, на которых изображено:

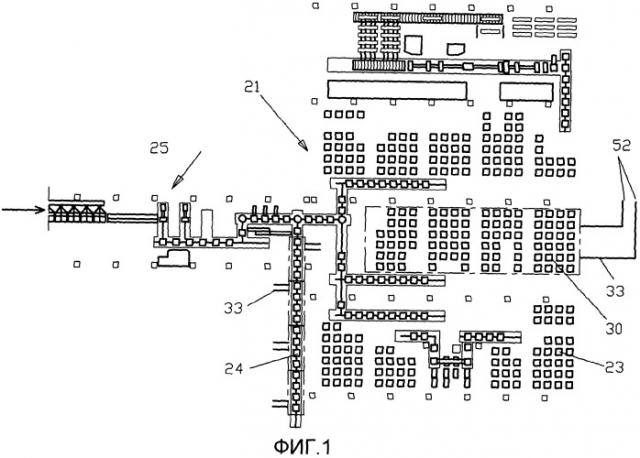

фиг. 1 - склад для рулонов, на виде сверху;

фиг. 2 - склад для слябов, на виде сверху;

фиг. 3 - места для хранения слябов, на виде сверху;

фиг. 4 - разрез места для хранения слябов с опускаемой теплоизоляционной крышкой, на виде сбоку;

фиг. 5 - разрез места для хранения слябов с поворотным верхним теплообменником, на виде сбоку;

фиг. 6а - система теплообменников для слябов в яме-термостате, на виде сверху;

фиг. 6b - разрез системы теплообменников для слябов в яме-термостате, на виде сбоку;

фиг. 6с - система теплообменников для слябов с теплообменными кольцевыми трубопроводами, на виде сбоку;

фиг. 7а - разрез склада с многоярусными стеллажами для слябов, на виде спереди;

фиг. 7b - разрез склада с многоярусными стеллажами для слябов, на виде сбоку;

фиг. 8а - разрез склада с многоярусными стеллажами для рулонов, на виде спереди;

фиг. 8b - разрез склада с многоярусными стеллажами для рулонов, на виде сбоку;

фиг. 9а - склад для расположенных на ребре слябов, на виде сверху;

фиг. 9b - разрез склада для расположенных на ребре слябов, на виде спереди;

фиг. 10 - теплоизолированный рольганг с выполненными в качестве теплообменников транспортировочными роликами;

фиг. 11а - рольганг с расположением по обеим сторонам выполненных в качестве теплообменников роликов;

фиг. 11b - рольганг, согласно фиг. 10а, с расположенными между роликами теплообменными пластинами;

фиг. 12 - сегментные ролики в качестве теплообменника;

фиг. 13 - вариант выполнения сегментных роликов;

фиг. 14, 15,

15а и 15b - теплообменники между сегментными роликами;

фиг. 16 - использование нескольких теплообменных контуров с различными источниками тепла и частично установка электрического генерирования тока;

фиг. 17 - аналогично фиг. 15, однако с последующим нагреванием масла-теплоносителя в подводящем трубопроводе для теплообменника установки генерирования тока;

фиг. 18 - печь CSP с роликовым подом с утилизацией тепловых потерь в печных роликах;

фиг. 19 - модель процесса;

фиг. 20а - частичный разрез трубы теплообменника с создающими завихрения металлическими листами, в изометрической проекции;

фиг. 20b - труба теплообменника с создающими завихрения металлическими листами, на виде спереди;

фиг. 20с - разрез скрученной, специально профилированной трубы теплообменника, на виде в осевом направлении;

фиг. 21 - схема установки генерирования электрического тока с теплообменниками.

На фиг. 1 показан на виде сверху склад 21 для рулонов. Образованные с помощью моталки 25 рулоны попадают по линии 24 транспортировки рулонов, которая может быть выполнена, например, с теплообменными крышками или теплоизоляционными крышками, к местам их хранения. Частично эти места склада выполнены, согласно изобретению, в виде накопительных мест 30 с теплообменниками 31 (смотри фиг. 8а и 8b), остальные места являются обычными местами 23 для складирования рулонов без теплообменников. В зависимости от еще имеющейся температуры и степени охлаждения рулонов происходит управляемая моделью процесса замена рулонов 20 на накопительных местах 30. Нагреваемая на накопительных местах 30 теплонесущая среда попадает затем через трубопроводы 33 для теплонесущей среды и коллекторный трубопровод 52 для теплонесущей среды в установку генерирования тока (не изображена) или может направляться в другие внутренние или внешние потребители тепла (например, в установки для дальнейшей обработки полосы, установки для опреснения морской воды).

На фиг. 2 показан на виде сверху выполненный по тому же принципу, что и склад 21 для рулонов на фиг. 1, склад 11 для слябов. От установки непрерывного литья слябы транспортируются по теплоизолированным или выполненным в качестве теплообменников, соответственно, накопителей тепла подающим рольгангам 13 на склад 11 для слябов. На складе 11 для слябов част