Способ автоматизированного управления копировальным токарным станком

Иллюстрации

Показать всеСпособ включает генерирование управляющих сигналов, поступающих на электромагнитные муфты автоматической коробки скоростей подач станка. Для повышения универсальности и расширения области применения профиль обрабатываемой детали представляют цифровой моделью в виде координат большого числа элементарных отрезков, вносят в память цифровой системы управления (ЦСУ). Затем в процессе обработки посредством ЦСУ определяют отклонения реального положения рабочего органа станка от исходного теоретического профиля и в зависимости от величины отклонения, направления подачи и угла наклона текущего элементарного отрезка профиля формируют управляющие сигналы, поступающие на электромагнитные муфты следящей подачи, которые переключают редуктор автоматической коробки скоростей для обеспечения автоматического отслеживания траектории движения рабочего органа станка в отношении положения линии каждого элементарного отрезка. При этом выбор ведущей и следящей подачи определяют автоматически в зависимости от угла наклона каждого элементарного отрезка, а интервалы включения и выключения следящей подачи и частоту ее работы определяют по приведенным формулам. Моменты включения и выключения следящей подачи определяют в зависимости от качества обработанной поверхности, заданного диапазоном расчетных значений указанных отклонений положения рабочего органа станка и шириной зоны слежения. 2 ил.

Реферат

Изобретение относится к способам управления станками и может быть использовано во всех мехатронных устройствах независимо от типа привода, в том числе и в одноприводных устройствах с разветвленной системой управляемых координат.

Известен способ управления токарным станком с механическими регуляторами перемещения с помощью кулачков, например в токарно-револьверных станках, многошпиндельных токарных автоматах и полуавтоматах [Справочник металлиста - М.: Машиностроение, 1978, том 5, с.431-453].

Недостатком такого способа является малая гибкость, связанная с трудоемкостью изготовления управляющих кулачков под каждую новую деталь. Кроме того, такие системы достаточно дороги, так как для изготовления управляющих кулачков требуется специальное оборудование.

Частично указанного недостатка лишен способ управления станками с помощью способа копирования с использованием систем слежения при перемещении щупа по листовому механическому копиру, повторяющего контур изготовляемой детали, приведенный в указанном справочнике.

Недостатком такого способа является низкая точность и трудоемкость, а иногда и невозможность изготовления сложнопрофильных деталей, напрямую зависящие от точности изготовления самих копиров и доступности следящего щупа до некоторых поверхностей, например мелких канавок, переходов с малыми радиусами кривизны и другое.

Частично указанного недостатка лишен способ, являющийся прототипом, включающий формирование и передачу управляющих команд от цифровой системы управления на шаговые двигатели станка [Патент RU 2245774].

Недостатком такого способа является его узкая специализация с точки зрения привязки именно к шаговым двигателям, которые являются дорогостоящими.

Техническим результатом изобретения, является повышение универсальности и расширение области применения способа управления для станков с любым типом привода, в том числе и одноприводных с разветвленной системой управления координатами.

Это достигается тем, что профиль обрабатываемой детали, представленный цифровой моделью в виде координат большого числа элементарных отрезков, вносится в память цифровой системы управления (ЦСУ), затем в процессе обработке на каждом элементарном участке дополнительно осуществляется автоматическое слежение траектории движения рабочего органа станка (резца) за положением линии отрезка. При этом ЦСУ определяет отклонения реального положения резца от теоретических координат линии обрабатываемого отрезка и, в зависимости от величины отклонения, скорости подачи, угла наклона текущего элементарного отрезка и заданной ширины зоны слежения, генерирует сигналы управления, поступающие на электромагнитные муфты следящей подачи, которые в нужные моменты времени переключают редуктор автоматической коробки скоростей и, тем самым, обеспечивают автоматическое слежение в заданной зоне за положением линии отрезка.

Выбор ведущей и следящей подачи определяют автоматически в зависимости от угла наклона каждого элементарного отрезка теоретического профиля, а моменты включения и выключения следящей подачи и частоту ее работы определяют по следующим зависимостям:

, , ,

где: ΔX - отклонение от оси X;

ΔZ - отклонение от оси Z;

Хтек - текущая координата по оси X;

Хзад -расчетное значение отклонения АХ;

Zзад - расчетное значение отклонения AZ;

Zтек - текущая координата по оси Z;

tи - интервал включенного состояния оси следящей подачи;

tп - интервал выключенного состояния оси следящей подачи;

fСП - частота включения следящей подачи.

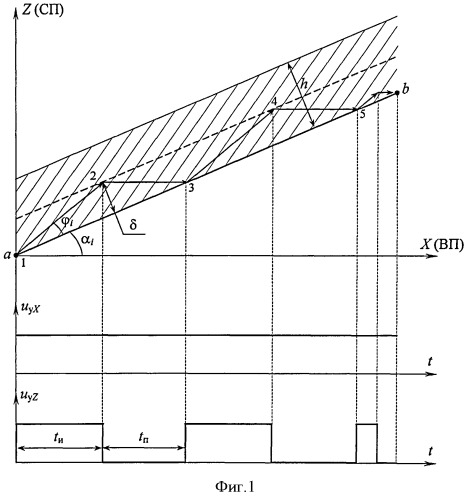

Суть предложенного способа поясняется фиг.1 и заключается в следующем. Перед началом обработки оператор задает скорость рабочей подачи «S3», глубину резания «s» и ширину зоны слежения «δ». Затем дается команда «Пуск» и в соответствии с управляющей программой выполняется последовательная обработка всех элементарных отрезков цифровой модели профиля. При этом в процессе обработки каждого элементарного отрезка профиля вначале определяется угол его наклона , где Xнi, Zнi и Xкi, Zкi - координаты начала и конца отрезка. Далее в зависимости величины αi автоматически выбирается один из 8-ми секторов обработки и задается направление и скорость ведущей (в нашем случае ось X), которая работает непрерывно с постоянной скоростью S3. Следящая подача (в нашем случае ось Z) включается и выключается периодически в расчетных точках 1, 2, 3, 4 и т.д. импульсами управления uyz, поступающими на электромагнитную муфту этой оси, что и обеспечивает траекторию движения резца близкую к положению линии обрабатываемого отрезка.

Координаты расчетных точек определяются с заданной точностью как точки пересечения линии движения резца с исходной линией обрабатываемого отрезка (точки 1, 3, 5, …) и с линией зоны слежения (точки 2, 4, 6, …), которая проходит параллельно исходной линии на расстоянии заданной ширины зоны слежения 5.

При отклонении формируется сигнал управления длительностью tи, который включает следящую подачу, и резец начинает перемещаться так же со скоростью S3. При этом перемещение резца происходит под углом 45° и контролируется величина отклонения по следящей координате . При выполнении указанного условия (точка 2) выключается следящая подача, и движения резца выполняется только по ведущей подаче до точки пересечения с исходной линией отреза (точка 3), где вновь включается следящая подача и т.д.

Таким образом, импульсный метод управления следящей подачей с учетом инерционности привода обеспечивает плавную траекторию движения резца вдоль линии отрезка и, как следствие, улучшает качество обрабатываемой поверхности.

Длительность формируемых импульсов управления tи и частота их следования fСП в общем случае зависят от многих факторов: от величины скорости подачи S3, от угла наклона отрезка αi, от ширины трубки слежения δ, от электромагнитной постоянной привода δэм и т.д.

Функциональную связь tи от указанных факторов можно получить рассмотрев траекторию движения резца в зоне слежения (треугольник образованный точками 1, 2, 3). При известных значениях S3, αi, δ получим:

где d12=δ/sinφi=*δ/sin(45°-αi) - величина перемещения резца между точками 1 и 2 за время tи; d23=δ/sinαi - величина перемещения резца между точками 2 и 3 за время tп.

Анализируя полученные зависимости, видим, что с увеличением αi длительность tи увеличивается, а длительность tп уменьшается, изменяется также частота fСП по синусоидальному закону. При этом максимум fСП будет при αi=22,5°, а при αi=0° tп→∞ и fСП=0, и следящая подача выключается; резец будет перемещаться по оси X. При αi=45°, наоборот, tи→∞ и fСП=0, и следящая подача включена постоянно и работает совместно с ведущей подачей, поэтому резец будет перемещаться под углом 45°.

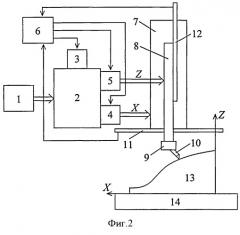

Устройство, реализующее предлагаемый способ, представлено на фиг.2 и включает: главный электропривод - 1; автоматическую коробку скоростей подач и управления осями - 2; блок электромагнитных муфт 3 ступенчатого изменения скоростей подач; блок электромагнитных муфт 4 управления горизонтальной осью X; блок электромагнитных муфт 5 управления вертикальной осью Z; цифровая система управления - 6; перемещающийся по оси X суппорт - 7; перемещающаяся по оси Z каретка 8, на которой в резцедержателе 9 крепится резец 10; датчик линейного перемещения суппорта по оси X - 11; датчик линейного перемещения ползуна по оси Z - 12; обрабатываемая деталь - 13; планшайба - 14.

Работа устройства, реализующего способ, осуществляется следующим образом. На планшайбу 14 устанавливается деталь 13, а в резцедержателе 9 закрепляется резец 10. После этого в цифровую систему управления 6 вводится цифровая модель обрабатываемой детали 13, запускается главный электропривод 1 и в соответствии с технологическим процессом обработки детали задается скорость подачи S, глубина резания h и ширина зоны слежения 5. После подачи команды «ПУСК» в соответствии с управляющей программой начинается обработка по заданной программой траектории. При этом цифровая система управления генерирует сигналы, которые поступают в блоки электромагнитных муфт 4 и 5 управления осями X и Z, и резец 10 перемещается в соответствии с заданной программой. При этом информация с датчиков линейных перемещений 11 и 12 поступает в цифровую систему управления 6 и используется для расчетов и формирования управляющих сигналов.

Экспериментальная проверка предложенного способа управления производилась на токарно-карусельном копировальном станке модели 1525, оборудованным УЧПУ NC-201M и преобразователями линейных перемещений ЛИР-8 с разрешающей способностью 1 мкм. Как показали экспериментальные исследования, предложенный способ управления дает хорошие результаты, обеспечивает высокую точность и хорошее качество обработанной поверхности, а так же расширяет функциональные возможности станка.

Способ автоматизированного управления копировальным токарным станком, включающий генерирование управляющих сигналов, поступающих на электромагнитные муфты автоматической коробки скоростей подач станка, отличающийся тем, что профиль обрабатываемой детали представляют цифровой моделью в виде координат большого числа элементарных отрезков, вносят в память цифровой системы управления (ЦСУ), затем в процессе обработки посредством ЦСУ определяют отклонения реального положения рабочего органа станка от исходного теоретического профиля и в зависимости от величины отклонения, направления подачи и угла наклона текущего элементарного отрезка профиля формируют управляющие сигналы, поступающие на электромагнитные муфты следящей подачи, которые переключают редуктор автоматической коробки скоростей для обеспечения автоматического отслеживания траектории движения рабочего органа станка в отношении положения линии каждого элементарного отрезка, при этом выбор ведущей и следящей подачи определяют автоматически в зависимости от угла наклона каждого элементарного отрезка теоретического профиля, а интервалы включения и выключения следящей подачи и частоту ее работы определяют по формулам: ; ; ,где tи - интервал включенного состояния;tп - интервал выключенного состояния;fСП- частота включения следящей подачи;Sз - скорость подачи;δ - ширина зоны слежения;αi - угол наклона элементарного отрезка;а моменты включения и выключения следящей подачи определяют в зависимости от качества обработанной поверхности, заданного диапазоном расчетных значений указанных отклонений положения рабочего органа станка и шириной зоны слежения.