Разборная оправка

Иллюстрации

Показать всеИзобретение относится к разборной оправке для изготовления изделий из полимерных композиционных материалов и может быть использовано для изготовления емкостей и оболочек с профилированной внутренней полостью. Разборная оправка содержит центральный монтажный стержень, на котором установлены продольные сегменты 2, а на стыковочных гранях выполнены конические Г-образные пазы 4. Сегменты 2 зафиксированы между собой посредством замкового устройства. Замковое устройство представляет собой тягу 6, имеющую возможность продольного перемещения, на которой закреплены кронштейны 10, поджатые с двух сторон тарельчатыми пружинами. В кронштейне 10 закреплен фиксирующий элемент из высокопрочного материала с наружной оболочкой из более мягкого материала, предназначенный для фиксации в конических Г-образных пазах 4. Достигаемый при этом технический результат заключается в повышении производительности процесса сборки-разборки оправки, повышении прочности и точности фиксирования сопрягающихся сторон сегментов, расширении технологических возможностей, а также в обеспечении качества и точности геометрических параметров рабочей поверхности оправки. 6 ил.

Реферат

Изобретение относится к изготовлению изделий из полимерных композиционных материалов и может быть использовано для изготовления емкостей и оболочек с профилированной внутренней полостью.

Известна конструкция оправки для намотки тел вращения из армированных полимерных материалов - техническое решение по а.с. №1339994, кл. 4 B29C 53/82, 33/44.

Оправка содержит центральный вал, обечайку, выполненную из отдельных секторов, соединенных между собой посредством ограничителей их радиального перемещения, и распорные элементы в виде тарельчатых. пружин, размещенных на центральном валу между ограничителями их продольного перемещения. Тарельчатые пружины внешними кромками соединены с секторами обечайки и установлены вогнутой стороной к середине оправки.

Недостатком известной конструкции оправки является ограниченные технологические возможности, обусловленные ограниченным пространством для доступа во внутреннюю полость оправки, в результате невозможно изготовление оболочек как с двумя, так и с одним полюсными отверстиями малого диаметра. Конструкция оправки содержит большое количество сборочных элементов: секторов, распорных элементов, тарельчатых пружин, втулок и крепежа, что усложняет сборочно-разборочные операции, и, соответственно, снижает производительность изготовления оправки, кроме того, не обеспечивает равнораспределенного усилия затяжки крепежных элементов в силу их большого количества и поочередной сборки, и отсутствия демпфирующих элементов, что снижает качество и точность геометрических параметров рабочей поверхности оправки для получения профилированной внутренней полости. Использование тарельчатых пружин в качестве распорных элементов обусловливает изготовление оправок только цилиндрической формы.

Известна разборная оправка по а.с. №290667, кл. 4 B29H 7/02 для изготовления стеклопластиковых оболочек больших диаметров. Оправка включает установленный на валу корпус, состоящий из составной внутренней трубы и размещенных на ней наружных разбираемых на сектора колец, в промежутках между которыми вставляют предварительно отформованные ребра жесткости. С целью фиксации секторных колец и ребер жесткости на трубе корпуса в радиальном направлении закреплены домкраты. К корпусу оправки примыкает с одной стороны технологическое днище, с другой штатное днище.

Недостатками известной конструкции являются:

- сложность процесса сборки-разборки конструкции вследствие использования большого количества сложных элементов, таких как домкраты, составная внутренняя труба, разборные сферические сектора и система крепежа болтовыми соединениями, все это снижает технологичность и производительность сборки оправки;

- не обеспечивает равнораспределенного усилия затяжки крепежных элементов, что отрицательно влияет на точность и качество формующей поверхности оправки;

- ограниченные технологические возможности, т.к. предусмотрено изготовление оболочек только с одним однополюсным отверстием большого диаметра в виду того, что для демонтажа оправки и получения готового изделия технологическое днище подлежит отрезке и съему.

Наиболее близким аналогом по своей технической сущности и достигаемому результату является техническое решение по а.с. №575224, М. кл.2 B29H 7/02 Разборная оправка. Известная оправка может быть использована для получения крупногабаритных оболочек с профилированной внутренней полостью. Оправка содержит центральный монтажный стержень, на который с помощью установочных торцевых фланцев закреплены вдоль скосов продольные сегменты, выполненные сборными из сферической и цилиндрической части с приливами, соединенные между собой замковыми соединениями, выполненными в виде планки с осями, которые фиксируются в отверстиях, открытых в приливах сегментов.

Недостатками оправки являются: ограниченные технологические возможности, т.к. известная разборная оправка может быть использована только для получения крупногабаритных оболочек с достаточно большим диаметром полюсных отверстий, процесс монтажа и демонтажа конструкции оправки трудоемок, кроме того, не обеспечиваются качество и точность геометрических параметров рабочей поверхности оправки.

К причинам, препятствующим достижению поставленной задачи и получению технического результата, относятся:

- наличие сборных продольных сегментов, состоящих из цилиндрической и сферической частей, соединение их болтовыми замковыми соединениями, что приводит к усложнению конструкции.и снижению производительности процесса монтажа и демонтажа оправки;

- установка болтовых замковых соединений производится последовательно один за другим, без соотношения усилий затяжки между собой по всей длине продольных сегментов, что отрицательно влияет на качество получаемой формообразующей поверхности и, соответственно, на точность геометрических параметров рабочей поверхности оправки.

- оправка применима для изготовления емкостей и оболочек с достаточно большим диаметром полюсных отверстий, так как конструкция оправки и, в частности, установка замкового устройства, требуют визуального осмотра и доступа во внутреннюю полость оправки для обеспечения процесса монтажа и демонтажа.

Задачами изобретения являются расширение технологических возможностей, упрощение процесса сборки-разборки оправки, повышение качества и точности геометрических параметров рабочей поверхности оправки.

Достигаемые технические результаты:

- изготовление длинномерных оболочек, как с большими, так и с малыми полюсными отверстиями, а также емкостей с одним полюсным отверстием;

- обеспечение точного и прочного фиксирования сопрягающихся сторон сегментов, образующих профилированную наружную рабочую поверхность оправки, за счет одновременной их фиксации по всей длине;

- обеспечение качества и точности геометрических параметров рабочей поверхности оправки;

- сохранение параметров оправки при воздействии на них температурных и усадочных напряжений намотанной конструкции в процессе проведения горячей полимеризации за счет демпфирующих свойств конструкции замкового устройства;

- одновременная установка фиксирующих элементов в конические Г-образные пазы, выполненные вдоль стыковочных граней сегментов, что значительно упрощает и ускоряет процесс монтажа и демонтажа;

- обеспечение равнораспределенного усилия затяжки крепежных элементов по всей длине сегментов вдоль стыковочных граней;

- компактность замкового устройства, что позволяет устанавливать его в полюсные отверстия небольшого диаметра.

Технические результаты достигаются за счет того, что в предложенной разборной оправке, содержащей центральный монтажный стержень, закрепленные на нем продольные сегменты, образующие профилированную наружную рабочую поверхность оправки, соединенные между собой по наклонно расположенным стыковочным граням фиксирующими элементами замкового устройства, последнее выполнено в виде тяги, с закрепленными на ней подпружиненными в продольном направлении кронштейнами с фиксирующими элементами, имеющей возможность продольного перемещения с обеспечением одновременной фиксации кронштейнов в открытых конических Г-образных пазах, выполненных в стыковочных гранях сегментов, посредством фиксирующих элементов, выполненных из высокопрочного материала с наружной оболочкой из более мягкого материала.

В уровне техники установлена известность использования в конструкциях замкового устройства признаков, сходных с заявляемыми отличительными признаками, а именно, выполнение заходного конуса под подпружиненный фиксирующий элемент, выполнение последнего из мягкого материала, наличие тяг. Однако, заявляемое техническое решение соответствует критериям новизна и изобретательский уровень, т.к. характеризуется новой совокупностью существенных признаков с их новыми взаимосвязями и конструктивными особенностями, что позволяет при использовании изобретения решить поставленные задачи и получить новые вышеуказанные технические результаты.

На основании выше изложенного следует, что заявляемое техническое. решение соответствует критериям новизна и изобретательский уровень.

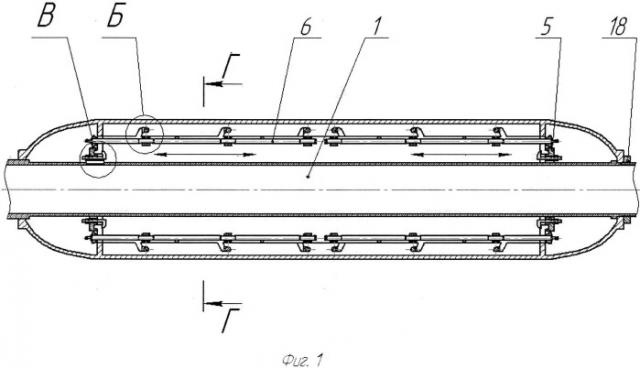

На фиг.1 - представлен общий вид разборной оправки в разрезе.

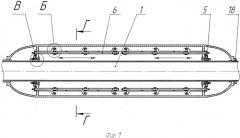

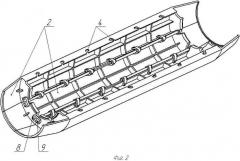

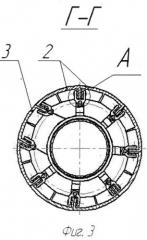

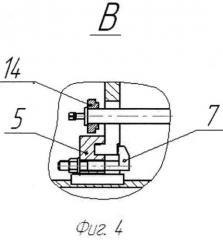

На фиг.2 - представлен общий вид разборной оправки в аксонометрии. На фиг.3 - разрез Г- Г фиг.1 (расположение тяг с кронштейнами по диаметру оправки). На фиг.4 - вид В фиг.1 (установка и крепление установочных разъемных колец). На фиг.5 - вид А фиг.3 (узел крепления секторов); На фиг.6 - вид Б фиг.1 (фиксация кронштейна в пазу за счет тарельчатых пружин).

Разборная оправка содержит центральный монтажный стержень 1 (Фиг.1), на котором установлены продольные сегменты 2, один и которых является клиновым замыкающим 3 (Фиг.3). На стыковочных гранях сегментов 2 и 3 выполнены конические Г-образные пазы 4 (Фиг.2). Сегменты 2 зафиксированы между собой установочными разъемными кольцами 5 (Фиг.4) и тягами 6 (Фиг.1). Для установки и фиксации разъемных колец 5 предусмотрены Г-образные болты 7, для установки тяг 6 и их последующего демонтажа предусмотрены установочные болты 8 и отжимные болты 9 - (Фиг.2.). Конструкция замкового устройства представляет собой тягу 6, на которой установлены кронштейны 10 (Фиг.5), поджатые с двух сторон тарельчатыми пружинами 11 (Фиг.6). Для обеспечения сборки и фиксации тарельчатых пружин 11 на тяге 6 установлены разрезные кольца. 12 (Фиг.6.). Кронштейны 10 зафиксированы от проворачивания установочными винтами 13 на тяге 6 (Фиг.6.). Для продольного перемещения тяги 6 на ее конце установлено упорное кольцо 14 с отверстиями под установочные болты 8 и отжимные болты 9 (Фиг.4). В кронштейне 10 закреплен разрезными кольцами 15 фиксирующий элемент в виде оси 16 из высокопрочного материала, например, легированная конструкционная сталь, и втулкой' 17 из мягкого материала, (например латунь) (Фиг.6.).

Собранные сегменты 2 и 3 зафиксированы от осевого перемещения на центральном стержне 1 поджимной гайкой 18 (Фиг.1).

Сборка разборной оправки осуществляется следующим образом. Сегменты 2 выкладывают по окружности на ложемент, замыкая сегментом 3. Поочередно сегменты 2 предварительно фиксируют между собой по наклонно расположенным стыковочным граням посредством установки фиксирующих осей 16 кронштейнов 10, закрепленных на тяге 6, одновременно во все Г-образные конические пазы 4 сегментов 2, завершая сборку клиновым сегментом 3. Одновременность фиксации осей 16 достигается за счет использования тяги 6 с кронштейнами 10, подпружинивания кронштейнов 10 в продольном направлении и выполнения открытых конических Г-образных пазов 4 в стыковочных гранях сегментов 2 и 3. После этого, торцы сегментов 2 и 3 закрепляют разъемными кольцами 5 и поджимают Г-образными болтами 7. Тяги 6 с помощью установочных болтов 8 перемещают вдоль граней сегментов 2, 3 до выбора фиксирующими осями 16 зазора в конических Г-образных пазах 4. Усилие затяжки равномерно распределяется вдоль тяги 6 за счет подпружинивания кронштейнов 10 и выполнения из высокопрочного материала фиксирующих осей 16 с втулкой 17 из мягкого материала. В результате обеспечиваются демпфирующие свойства конструкции замкового устройства в целом и достигаются прочность и точность фиксирования сопрягающихся сторон секторов 2 и 3. В собранный корпус оправки вставляют центральный монтажный стержень 1 и поджимают гайкой 18. Оправка готова для намотки и полимеризации.

За счет новых технических свойств и результатов, проявляемых при осуществлении процесса сборки оправки, последняя обладает прочностью и сохраняет свои геометрические параметры при воздействии температурных и усадочных напряжений в процессе намотки и горячей полимеризации.

Конструкция замкового устройства компактна, что позволяет облегчить процесс сборки разборки и расширить технологические возможности оправки, а именно - получение оболочки, как с большими, так и с малыми полюсными отверстиями, и емкостей с одним полюсным отверстием.

Для осуществления процесса сборки длинномерных оправок замковое устройство выполняют из двух самостоятельных частей (тяг), каждую из которых заводят и регулируют с торцов оправки.

Демонтаж оправки осуществляется следующим образом: снимают гайку 18, из оправки вынимают центральный стержень 1, демонтируют Г-образные болты 7, снимают разрезные установочные кольца 5. Далее удаляют установочный болт 8 и с помощью отжимных болтов 9 смещают тягу 6, при этом фиксирующие оси 16 кронштейнов 10 выводятся одновременно из соответствующих им конических Г-образных пазов 4 сегментов 2 и 3. Первым вынимают из полюсного отверстия клиновой сегмент 3 и фиксирующие его тяги 6, далее поочередно высвобождают и вынимают сегменты 2 и соответствующие им тяги 6.

Заявленная конструкция оправки по сравнению с прототипом технологична, проста в осуществлении процесса сборки-разборки, обеспечивает надежное и качественное изготовление длинномерной конструкции оправки как с двумя, так и с одним полюсными отверстиями без ограничения их размеров.

Разборная оправка, содержащая центральный монтажный стержень, закрепленные на нем продольные сегменты, образующие профилированную наружную рабочую поверхность оправки, соединенные между собой по наклонно расположенным стыковочным граням фиксирующими элементами замкового устройства, отличающаяся тем, что замковое устройство выполнено в виде тяги с закрепленными на ней подпружиненными в продольном направлении кронштейнами с фиксирующими элементами, имеющей возможность продольного перемещения с обеспечением одновременной фиксации кронштейнов в открытых конических Г-образных пазах, выполненных в стыковочных гранях сегментов, посредством фиксирующих элементов, выполненных из высокопрочного материала с наружной оболочкой из мягкого материала.