Способ изготовления ячеистой звукопоглощающей панели

Иллюстрации

Показать всеИзобретение относится к многослойных звукопоглощающим конструкциям для использования в самолетостроении, судостроении, автомобилестроении и касается способа изготовления ячеистой звукопоглощающей панели. Способ включает изготовление пропитанных полимерным связующим внутренней обшивки и заполнителя, формируемого как минимум из двух гофрированных пластин внешней и внутренней. Внешнюю пластину наружной обшивкой формируют с вершинами гофр, направленными в одну сторону. Внутреннюю пластину формируют с симметричными гофрами. С одной ее стороны поперек гофр выполняют пазы на глубину, равную высоте профиля внешней пластины минус толщина пластины на расстоянии, определяемом из условий заданного радиуса кривизны, допустимого напряжения и модуля упругости материала. Сборку пластин осуществляют в одной плоскости по выступам и соответствующим пазам в вершинах гофр с образованием ячеек. Присоединение пластин заполнителя и нижней обшивки производят прессованием с образованием жесткого клеевого соединения. Формование пластин и обшивки производят одновременно за один полимеризационный цикл. Боковые стенки гофр выполняют с одинаковым углом наклона к основанию. Внешнюю пластину формуют с шагом гофр 1,5-2 высоты ее профиля. Клеевой состав наносят на внутренние поверхности внешней пластины и нижней обшивки, затем осуществляют сборку и склейку обшивки и пластин до упора. Изобретение обеспечивает сокращение технологического цикла, расширение области применения, снижение удельной массы заполнителя и сохранение гибкости конструкции панели. 5 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к изготовлению многослойных звукопоглощающих конструкций с ячеистым заполнителем, которые могут быть использованы в самолетостроении, судостроении, автомобилестроении и других отраслях промышленности.

Известен способ изготовления рельефного заполнителя (Патент РФ №2307032 В29С 53/24) путем пластического деформирования термопластичного препрега, включающий последовательное формование первичной пилообразной гофры заданной структуры с полосами контактов и заданным углом изгиба. Формование первичной пилообразной гофры ведут на холодных формообразователях в продольном направлении со скоростью протяжки 0,5-0,8 м/мин, формование ячеистого рельефа производят путем деформирования гофры заданной структуры в поперечном направлении с образованием плоских пятен контакта в вершинах ячеистого рельефа, а перед каждым формообразованием производят нагрев препрега до температуры на 20-30°С ниже температуры плавления термопласта. Кроме того, диаметр плоского пятна контакта на вершине ячеистого рельефа равен ширине полосы контакта гофры заданной структуры, а для препрега используется термопласт аморфного полукристаллического или кристаллического строения или с температурой плавления ниже температуры деструкции полимеров. Дополнительно производят сварку полос заданной структуры до нужной ширины.

Недостатком известного способа изготовления рельефного заполнителя является необходимость изготовления обшивок верхней и нижней, а при изготовлении многослойной звукопоглощающей конструкции (ЗПК) дополнительно изготовление межслойных прокладок, что значительно увеличивает вес конструкции ЗПК. Ячейки получают поэтапно-последовательным формованием первичной пилообразной гофры, гофры заданной структуры с полосами контактов и формование ячеистого рельефа с прогревом на каждом этапе на 20-30°С ниже температуры плавления, с температурой стеклования ниже температуры деструкции, что отрицательно влияет на жаростойкость полученных ячеистых панелей. Процесс изготовления рельефного заполнителя с промежуточными этапами изготовления удлиняет технологический цикл. Процент покрытия площади ячеистого заполнителя ячейками достигает 60-70%, что снижает эффективность звукопоглощения. Кроме того, предложенным способом изготовления рельефного заполнителя возможно изготовить ЗПК с ячейками одной формы с одними эксплуатационными возможностями и, соответственно, с узкой областью применения.

Известно слоистое изделие с гофрированным заполнителем из волокнистого пластика и способ его изготовления (Патент РФ №2144469, МПК В32В 3/12). Изобретение относится к изготовлению многослойных изделий из термореактивного пластика с волокнистым заполнителем в виде прямоугольного гофра, полученного прессованием, и может быть использовано в авиа- и судостроении при изготовлении панелей интерьеров, перегородок и т.д. Слоистое изделие содержит параллельно расположенные верхнюю и нижнюю обшивки и заполнитель, выполненные из волокнистого наполнителя, пропитанного полимерным связующим. Заполнитель выполнен в виде ряда сдвоенных гофров прямоугольной формы. Гофры склеены внутри каждого ряда между собой по вертикальным касательным стенкам совмещенных гофр. Гофры жестко соединены с обшивками по плоскостям их верхушек клеевым соединением.

Способ изготовления слоистого изделия включает изготовление верхней и нижней обшивок и гофрированного заполнителя. Затем присоединяют гофрированный заполнитель к обшивке путем прессования с образованием клеевого соединения по плоскостям верхушек гофров. Заполнитель формируют прессованием поэтапно. Вначале изготавливают два открытых полугофра с гофрами треугольной формы одинаковой высоты и толщины и с двумя последовательно чередующимися шагами гофрирования. Затем каждый полугофр прессуют в пресс-форме с пазами под гофры прямоугольной формы с высотой гофра, равной длине ребра треугольного гофра, с двумя последовательно чередующимися шагами гофрирования, соответственно равными по величине шагам гофрирования открытого полугофра. Прессование осуществляют одновременно с верхней или нижней обшивкой до образования соответственно верхней или нижней полупанели. После этого выступы гофров верхней полупанели, смещенные относительно гофров нижней полупанели на любой из двух шагов гофрирования, совмещают в одной плоскости с соответствующими впадинами гофров нижней полупанели до упора, образуя при этом, жесткое клеевое соединение по плоскостям касания вертикальных стенок совмещенных гофров. Для этого разность двух чередующихся величин шагов гофрирования делают равной двукратной толщине стенки гофра.

Общими существенными признаками для представленного аналога и заявляемого технического решения являются:

- изготовление нижней обшивки;

- изготовление гофрированного заполнителя, выполненного из 2-х пластин;

- выполнение гофрированного заполнителя из наполнителя, пропитанного полимерным связующим;

- совмещают до упора с образованием жесткого клеевого соединения по плоскостям касания;

- гофры жестко соединены с обшивками по плоскостям (развитая поверхность контакта заполнителя с обшивками).

Известным способом возможно изготовление изделия с большой удельной массой и высокой удельной жесткостью (отношение площади панели, обеспечивающей заданную жесткость, к ее массе). Уже на первых промежуточных этапах формируют полупанели с достаточно высоким коэффициентом жесткости.

Недостатками известного слоистого изделия являются высокая трудоемкость изготовления и материалоемкость, длительность технологического цикла, обусловленные поэтапностью изготовления элементов панели, необходимостью изготовления наружной и внутренней обшивок. Слоистое изделие, полученное известным способом, имеет высокую себестоимость изготовления, ограниченные технологические возможности, обусловленные жесткостью конструкции - такая конструкция не может быть использована для облицовки криволинейных поверхностей сложной формы. Кроме того, способ предусматривает изготовление панелей, преимущественно предназначенных для использования в авиа- и судостроении при изготовлении панелей интерьеров, перегородок, но не решает задачи облегчения конструкции и звукопоглощения, что сужает эксплуатационные свойства панелей.

Известно техническое решение на звукопоглощающую конструкцию с сотовым заполнителем по патенту РФ №2432259, МПК В32В 3/28, включающую верхнюю и нижнюю обшивки, между которыми размещен сотовый заполнитель, содержащий взаимно пересекающиеся гофрированные профили, соединенные между собой по пазам, выполненным в профиле с симметричными гофрами. Профиль с симметричными гофрами выполнен с развитой поверхностью контакта в вершинах гофр. Пазы выполнены на глубину, равную высоте профиля минус толщина материала, и на расстоянии, определяемом из условий заданного радиуса кривизны, допустимого напряжения и модуля упругости материала. Вершины гофр второго профиля направлены в одну сторону, а его основание является одновременно наружной обшивкой.

Конструкция звукопоглощающей панели предполагает способ изготовления, основанный на последовательных операциях. Изготовление внутренней и наружной обшивки и заполнителя из полимерного композиционного материала, заполнитель формуют из 2-х гофрированных профилей (пластин), одну из которых формуют с вершинами гофр, направленными в одну сторону, другую - формуют с симметричными трапецеидальными гофрами, поперек которых с одной стороны выполняют пазы. Совмещение гофрированных пластин осуществляют в одной плоскости по выступам и соответствующим пазам в вершинах гофр с образованием ячеек. Присоединение пластин заполнителя и нижней обшивки производят прессованием под нагрузкой. Наружный профиль пластины формируют путем ручной выкладки стекло- или углеткани на гофрированную пластину трапецеидального профиля, используя дополнительные приспособления в виде закладных пластин. Последовательно заправляют стекло или углеткань в каждый паз симметричной трапецеидальной пластины, закрепляя закладной пластиной, после чего осуществляют выравнивание нагрузки по каждой закладной пластине и прессование под нагрузкой. Полученный заполнитель соединяют с внутренней обшивкой по развитым поверхностям контакта внутренней пластины путем приклеивания и последующей сушки.

Способ имеет существенный недостаток, заключающийся в том, что процесс получения пластин заполнителя проходит поэтапно с полимеризацией на каждом, сначала изготовляют первую гофрированную пластину, после чего используя ее в качестве основы или матрицы, получают пластину с вершинами гофр, направленными в одну сторону. Операцию изготовления гофр внешней пластины выполняют ручной выкладкой с использованием дополнительных технологических приспособлений, позволяющих удерживать пропитанную полимерным связующим стекло- или углеткань в каждом пазу гофрированной пластины, что усложняет и удлиняет весь технологический процесс формования и сборки ЗПК.

Задачей изобретения является снижение трудоемкости изготовления и материалоемкости, повышение производительности, расширение области применения.

Достигается технический результат:

- сокращение технологического цикла за счет изготовления всех гофрированных панелей заполнителя и обшивки одновременно за один полимеризационный цикл;

- получение многослойных звукопоглощающих панелей с различными конструкциями, достигаемыми техническими характеристиками и эксплуатационными свойствами, позволяющими расширить область применения (в авиа- и судостроении при изготовлении панелей интерьеров, перегородок и т.д.).

- исключение необходимости изготовления наружных обшивок и внутренней перегородки при изготовлении многослойного заполнителя, и за счет этого снижение удельной массы заполнителя и сохранение гибкости конструкции.

- способ позволяет выстроить технологический процесс изготовления элементов ЗПК в автоматизированную технологическую линию.

Технический результат достигается за счет того, что в способе изготовления ячеистой звукопоглощающей панели, включающем изготовление пропитанных полимерным связующим внутренней обшивки и заполнителя, формируемого как минимум из 2-х гофрированных пластин, одну из них, являющуюся внешней - наружной обшивкой формируют с вершинами гофр, направленными в одну сторону, другую - внутреннюю формируют с симметричными гофрами, с одной ее стороны поперек гофр выполняют пазы на глубину, равную высоте профиля минус толщина пластины на расстоянии, определяемом из условий заданного радиуса кривизны, допустимого напряжения и модуля упругости материала, осуществление сборки пластин в одной плоскости по выступам и соответствующим пазам в вершинах гофр с образованием ячеек, присоединение пластин заполнителя и нижней обшивки путем прессования с образованием жесткого клеевого соединения, операцию формования пластин и обшивки производят одновременно за один полимеризационный цикл, при этом боковые стенки гофр выполняют с одинаковым углом наклона к основанию, внешнюю пластину формуют с шагом гофр 1,5-2 высоты ее профиля, клеевой состав наносят на внутренние поверхности внешней пластины и нижней обшивки, затем осуществляют сборку и склейку обшивки и пластин до упора.

Изготовление многослойной панели производят:

- сборкой двух базовых заполнителей - для двухслойной панели;

- размещением между ними пакета из расположенных друг над другом пластин с цельными симметричными гофрами - для многослойной панели, при этом сборный пакет пластин собирают в различном порядке и различном взаимном расположении, а именно:

- располагая гофры пластин в одном направлении с образованием сквозных каналов;

- с поворотом относительно друг друга в одной плоскости на 90°, образуя сквозные каналы во взаимно перпендикулярном направлении;

- комбинированно, располагая гофры в одном направлении и взаимно перпендикулярном.

Заявляемая совокупность и взаимосвязь существенных признаков является новой, т.к. при использовании их достигается в уровне техники новый вышеописанный технический результат, не присущий выявленным аналогам на конструкции и способы изготовления звукопоглощающих конструкций.

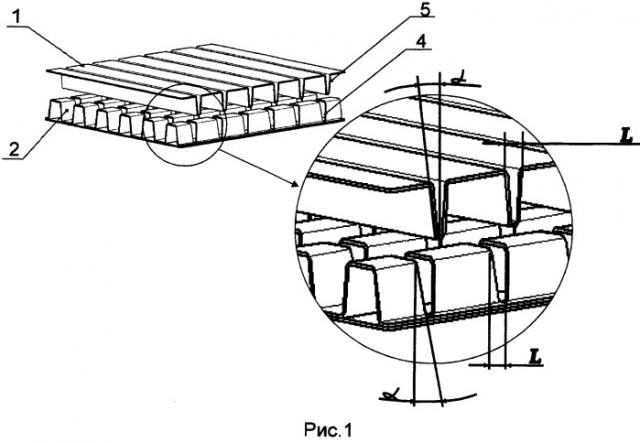

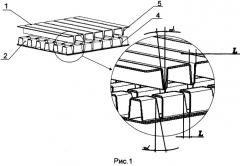

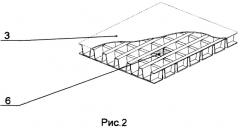

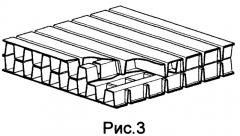

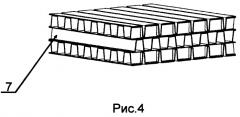

На рис.1 представлена схема сборки заполнителя, на рис.2 - однослойная панель, на рис.3 - двухслойная панель, на рис.4 - трехслойная панель, на рис.5 - четырехслойная панель.

Способ осуществляется следующим образом.

В технологическом цикле изготовления заполнителя панелей участвует как минимум два вида гофрированных пластин - пластина 1 с вершинами гофр, направленными в одну сторону и пластина 2 с симметричными гофрами, являющихся базовыми для создания многослойной конструкции.

С учетом поставленных задач, например, заданных частот звуковых волн, радиуса гиба и т.д., подбирают размеры и конструктивные параметры ячеек, исходя из которых, из препрега одновременно за один полимеризационный цикл производят формование пластины 1- внешней, пластины 2 - внутренней (рис.1) и обшивки 3 (рис.2). Пластину 2 формуют с симметричными трапецеидальными гофрами, пластину 1-е однонаправленными гофрами с шагом гофр 1,5-2 высоты ее профиля, боковые стенки гофр обеих пластин 1 и 2 выполняют с одинаковым углом наклона а к основанию для обеспечения для совмещения пластин 1 и 2 без зазоров. Процесс одновременного формования за один полимеризационный цикл пластин 1, 2 и обшивки 3 можно осуществить одновременно, например, в автоклаве или полимеризационной печи при температуре, определяемой свойствами препрега и режимом его формования до температуры полимеризации с последующей выдержкой и охлаждением. После чего в пластинах 2 с симметричными гофрами, например дисковыми ножами, прорезают пазы 4 поперек вершин гофр на глубину, равную высоте профиля минус толщина пластины 2, на расстоянии, соответствующем шагу гофр внешней пластины 1, ширина L паза 4 соответствует ширине L основания вершин однонаправленных гофр внешней пластины 1 и составляет 1,5-2 высоты гофр (рис.1). После этого на внутренние поверхности внешней пластины 1 и нижней обшивки 3 или только на пластину 2 с симметричными гофрами с обеих сторон наносят клей холодного (например - К-300-61) или горячего (например - ВК3А) отверждения. Далее осуществляют процесс сборки и склейки обшивки 3 и обеих пластин 1 и 2. Сборку осуществляют совмещением пазов 4 симметричных гофр пластины 2 и вершин 5 однонаправленных гофр пластины 1 до упора по множественным локальным участкам контакта без зазоров. После чего пластины 1, 2 и обшивку 3 прессуют под нагрузкой с режимами в строгом соответствии с выбранным клеем, образуя жесткое клеевое соединение с обеспечением гибкости панели (фиг.2). Формование пластины с однонаправленными гофрами с шагом, составляющим 1,5-2 высоты ее профиля, определенным расчетным и подтвержденным опытным путем, является необходимым и достаточным для придания заполнителю свойства гибкости в пределах радиуса кривизны поверхности при сохранении достаточной прочности, для обеспечения возможности выполнения функции наружной обшивки, высокой плотности размещения ячеек 6, что обеспечивает высокий уровень звукопоглощения. Изготовление пластин 1, 2, и обшивки 3 одновременно за один полимеризационный цикл решает задачу изготовления ЗПК с одинаковыми физико-механическими свойствами, обеспечивающими высокие эксплуатационные характеристики, кроме того, способ позволяет выстроить технологический процесс изготовления элементов ЗПК в автоматизированную технологическую линию. Одинаковый угол наклона к основанию боковых стенок гофр обеих пластин позволяет осуществить качественную сборку и склейку пластин без зазоров. Соединяя между собой внешнюю пластину 1 и пластину 2 в одной плоскости по выступам 5 и соответствующим пазам 4, получают ячеистый базовый заполнитель (рис.1). Для изготовления двухслойной звукопоглощающей панели (рис.3) сборку осуществляют из двух базовых заполнителей (рис.1), при этом заполнитель ориентируют таким образом, чтобы плоская сторона пластин с гофрами, направленными в одну сторону, являлась наружной поверхностью панели. Ориентируя гофры заполнителей в одном направлении, получают панель с высоким коэффициентом прочности и звукопоглощения, с сохранением гибкости исходного заполнителя. Для изготовления многослойной звукопоглощающей панели (рис.4, 5) между двумя базовыми заполнителями размещают сборный пакет из расположенных друг над другом пластин 7 с цельными симметричными гофрами. В зависимости от выбора порядка сборки пластин 7 с цельными гофрами и меняя взаимное расположение пластин 7 сборного пакета, решаются различные технические задачи, меняются свойства панели - механические (прочность, гибкость, вес), придаются заполнителю новые эксплуатационные свойства (надежность, звукопоглощение). Так, например, для получения звукопоглощающей панели облегченной прочной гибкой конструкции с сохранением свойств звукопоглощения пакет пластин 7 собирают с расположением гофр в одном направлении, образуя сквозные каналы (рис.4).

Для получения звукопоглощающей панели жесткой конструкции пакет пластин 7 с цельными симметричными гофрами собирают, располагая их с поворотом в одной плоскости, образуя сквозные каналы во взаимно-перпендикулярном направлении (рис.5). Таким образом, располагая сборный пакет пластин с однонаправленными гофрами между базовыми заполнителями, получают многослойный заполнитель новой конструкции с ячейками в наружных слоях и каналами во внутренних, при этом заполнитель приобретает в каждом конкретном варианте сборки различные механические и эксплуатационные свойства.

Предлагаемый способ по сравнению с аналогами и прототипом позволяет: снизить трудоемкость и материальные затраты изготовления звукопоглощающей конструкции за счет устранения операции изготовления наружной обшивки, а при изготовлении многослойного заполнителя - и внутренней обшивки, что обеспечивает значительное снижение веса конструкции; сокращение длительности технологического цикла за счет формования пластин и обшивки одновременно за один полимеризационный цикл; расширение технологических возможностей - изготовление на основе двух базовых пластин многослойного заполнителя с различными эксплуатационными свойствами, что позволяет расширить область применения, кроме того способ позволяет выстроить технологический процесс изготовления элементов ЗПК в автоматизированную технологическую линию.

1. Способ изготовления ячеистой звукопоглощающей панели, включающий изготовление пропитанных полимерным связующим внутренней обшивки и заполнителя, формируемого как минимум из двух гофрированных пластин, одну из них, являющуюся внешней - наружной обшивкой формируют с вершинами гофр, направленными в одну сторону, другую - внутреннюю формируют с симметричными гофрами, с одной ее стороны поперек гофр выполняют пазы на глубину, равную высоте профиля внешней пластины минус толщина пластины на расстоянии, определяемом из условий заданного радиуса кривизны, допустимого напряжения и модуля упругости материала, сборку пластин осуществляют в одной плоскости по выступам и соответствующим пазам в вершинах гофр с образованием ячеек, присоединение пластин заполнителя и нижней обшивки производят прессованием с образованием жесткого клеевого соединения, отличающийся тем, что формование пластин и обшивки производят одновременно за один полимеризационный цикл, при этом боковые стенки гофр выполняют с одинаковым углом наклона к основанию, внешнюю пластину формуют с шагом гофр 1,5-2 высоты ее профиля, клеевой состав наносят на внутренние поверхности внешней пластины и нижней обшивки, затем осуществляют сборку и склейку обшивки и пластин до упора.

2. Способ по п.1, отличающийся тем, что для изготовления многослойной панели производят сборку двух заполнителей.

3. Способ по п.1, отличающийся тем, что для изготовления многослойной панели между заполнителями размещают пакет из расположенных друг над другом пластин с цельными симметричными гофрами.

4. Способ по п.3, отличающийся тем, что пакет пластин собирают, располагая пластины в одном направлении гофр с образованием сквозных каналов.

5. Способ по п.3, отличающийся тем, что пакет пластин собирают, располагая пластины с поворотом в одной плоскости, образуя сквозные каналы во взаимно перпендикулярном направлении.

6. Способ по п.3, отличающийся тем, что пакет пластин собирают, располагая пластины комбинированно - в одном направлении гофр и взаимно перпендикулярном.